3 claves para recuperar el control de un programa de mantenimiento preventivo

Tres claves para recuperar el control de un programa de mantenimiento preventivo

El mantenimiento preventivo es un programa de acciones de mantenimiento planificadas destinadas a la prevención de averías y fallas y debe estar en el centro de cualquier programa de mantenimiento. Se ha demostrado una y otra vez que las reparaciones continuas esporádicas provocan el deterioro de los activos, una vida útil más corta y un mayor costo de capital a largo plazo. El objetivo principal de un programa de mantenimiento preventivo es evitar fallas en los equipos antes de que ocurran. Los controles de mantenimiento preventivo estándar aumentan la vida útil de sus activos; reducir la necesidad de reparación o reemplazo y, por lo tanto, un resultado final más saludable. En pocas palabras, mantienen sus activos bajo control.

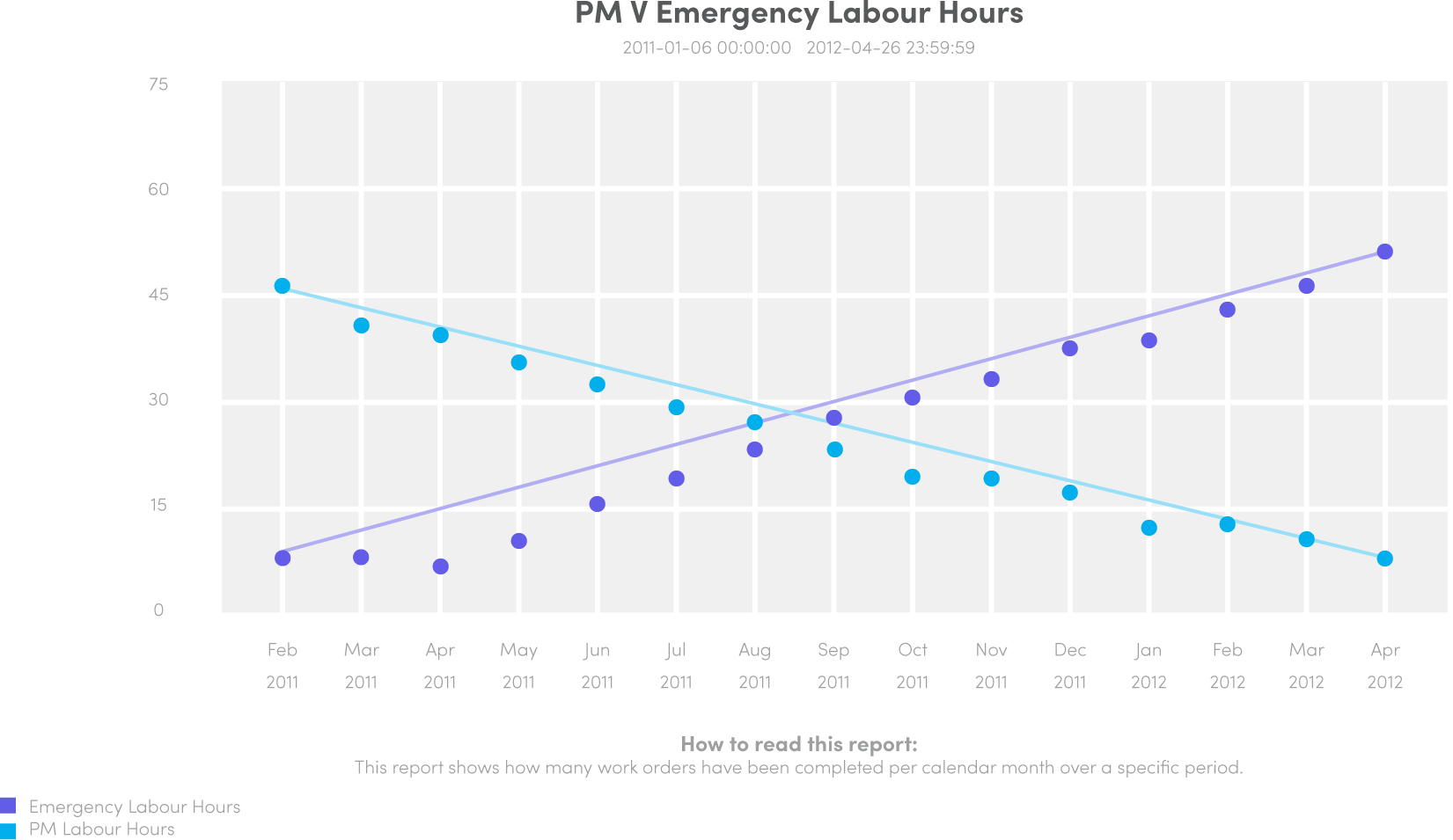

En muchas organizaciones, los PM se vuelven una prioridad menor con el tiempo. Una de las excusas para saltarse los MP o no realizarlos a tiempo es la falta de disponibilidad de mano de obra debido a reparaciones de emergencia. A medida que aumenta el tiempo necesario para atender las reparaciones de emergencia, el tiempo disponible para los MP disminuye y cada vez se posponen o saltan más. Compare las horas de mano de obra dedicadas a reparaciones no programadas con las horas de mano de obra dedicadas a los MP. Si sus horas de trabajo de reparación no programadas son altas y sus horas de trabajo de mantenimiento preventivo son bajas, entonces no está realizando sus trabajos de mantenimiento preventivo a tiempo o no los realiza en absoluto. Es difícil salir de esta espiral descendente a menos que dé un paso atrás y desarrolle un plan para volver a controlar las reparaciones de emergencia. Su programa de mantenimiento preventivo está fallando si su personal de mantenimiento está combatiendo incendios cuando no deberían haber dejado que los incendios comenzaran en primer lugar.

Simplemente no puede permitirse ignorar los PM en sus activos. Nunca reducirá el mantenimiento no programado hasta que controle el mantenimiento preventivo. Siga estos tres pasos para recuperar rápidamente su mantenimiento preventivo bajo control:

1. Seguimiento de su mantenimiento preventivo en un CMMS

Un buen CMMS permite al administrador de la instalación, subordinados y clientes rastrear el estado del trabajo de mantenimiento preventivo en sus activos y los costos asociados de ese trabajo en un sistema integral. El CMMS también ayuda a rastrear las listas de verificación en sus procedimientos de mantenimiento preventivo. Las listas de verificación garantizan que el trabajo se complete en un orden definido y no se pierda nada.

2. Trabaje con la regla del 10%

Una forma sencilla de mejorar la disponibilidad de sus activos y reducir las reparaciones no programadas es trabajar con la regla de mantenimiento programado del 10% para los MP basados en el tiempo. Básicamente, la regla del 10% establece que una acción de mantenimiento preventivo debe completarse dentro del 10% del intervalo de mantenimiento programado. Por ejemplo, un MP trimestral cada 90 días debe completarse dentro de los 9 días posteriores a la fecha de vencimiento o no está en cumplimiento. La regla del 10% ayuda a mantener constantes los intervalos de MP, lo que reduce la variación de la variable de tiempo y, por lo tanto, mejora la confiabilidad.

3. Asegúrese de que las métricas estén en su lugar para monitorear

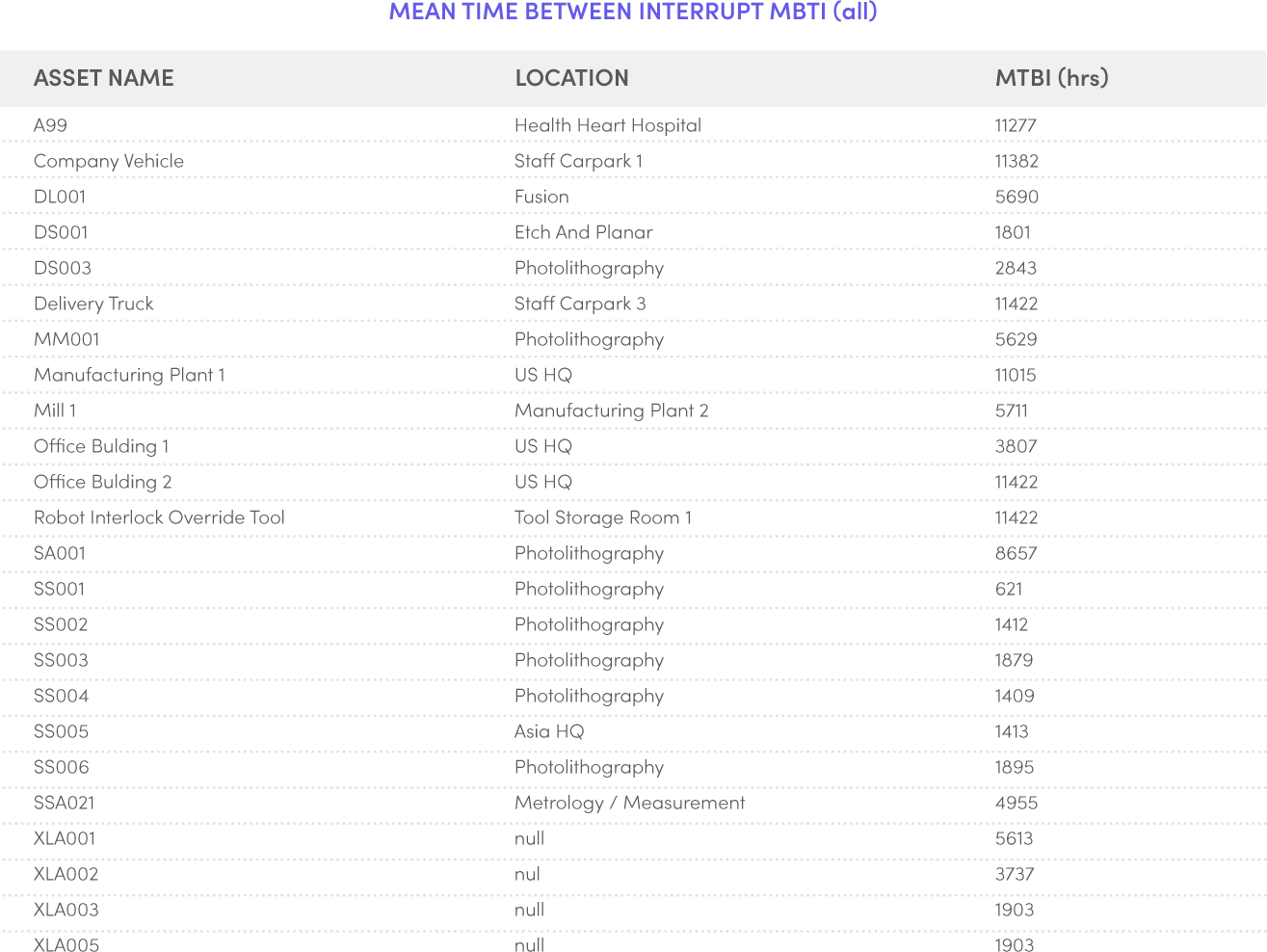

La introducción de toda la información de mantenimiento directamente en una solución CMMS facilita la manipulación automática de datos para permitir análisis operativos, técnicos y económicos, como reparar o reemplazar. También genera informes que proporcionan evidencia de mantenimiento efectivo. Un CMMS también le brinda información sobre sus métricas clave o KPI. Las métricas clave como el tiempo intermedio entre fallas (MTBF), el cumplimiento de PM, el% crítico siempre deben capturarse, registrarse y observarse en busca de tendencias. Las métricas demuestran la eficacia de un programa de mantenimiento preventivo. MBTF puede ayudarlo a identificar su activo de peor desempeño para que pueda manejarlo y volver a tenerlo bajo control. Un análisis simple como este, a su vez, proporciona conocimiento de los patrones de comportamiento de falla del equipo con respecto a otros factores externos e internos, como la edad de "trabajo", la frecuencia de PM, los parámetros de EHM y los modelos de decisión, las compensaciones operativas, etc. Luego, podemos usar este conocimiento para mejorar la disponibilidad del sistema y, en última instancia, el resultado final de la empresa.

Mantenimiento y reparación de equipos

- Diferencia entre mantenimiento preventivo y mantenimiento predictivo

- Programa de mantenimiento preventivo:una guía de ocho pasos para crear un plan de mantenimiento preventivo

- Cinco pasos para configurar un programa de mantenimiento preventivo eficaz

- Mantenimiento preventivo:descripción general

- Medición del éxito del programa de mantenimiento predictivo

- Respuestas a preguntas sobre mantenimiento predictivo

- Cómo crear un programa de mantenimiento eléctrico

- 5 claves para mantener la confiabilidad del equipo

- Beneficios clave del software de mantenimiento preventivo

- ¿Qué es el Mantenimiento Preventivo?

- El valor de un programa de mantenimiento preventivo para equipos industriales