Fabricación de machos en la fundición

Los núcleos soportan la complejidad en la fundición en arena

¿Qué es un núcleo en la fundición de metales?

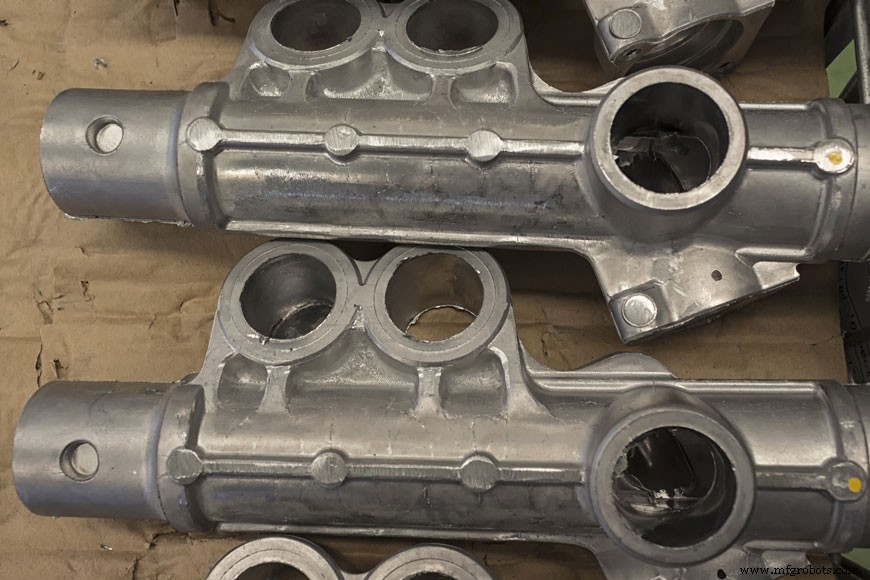

Un núcleo es un inserto de arena o metal que se usa para dar forma a cualquier parte de una pieza fundida que no puede ser moldeada por el patrón removible primario. Cuando un patrón se presiona en la arena y luego se extrae, deja una impresión cóncava. El metal líquido llena este vacío y lo enfría. Los núcleos se crean para permitir una mayor complejidad en el diseño. Los núcleos bien construidos crean agujeros o cámaras en una fundición. Los moldes de motores de automóviles pueden tener hasta cinco núcleos para crear las cámaras necesarias para el funcionamiento de un motor de combustión.

Los núcleos también pueden ayudar a crear ángulos que serían imposibles con un patrón. Cualquier voladizo sobre un espacio vacío haría imposible retirar el patrón sin romper el voladizo. En estos casos, se puede usar un núcleo.

Las piezas fundidas que utilizan núcleos internos suelen tener alguna abertura en la cubierta exterior de la moldura para extraer el núcleo después de la fundición, aunque esta abertura puede taparse mecánicamente durante el acabado.

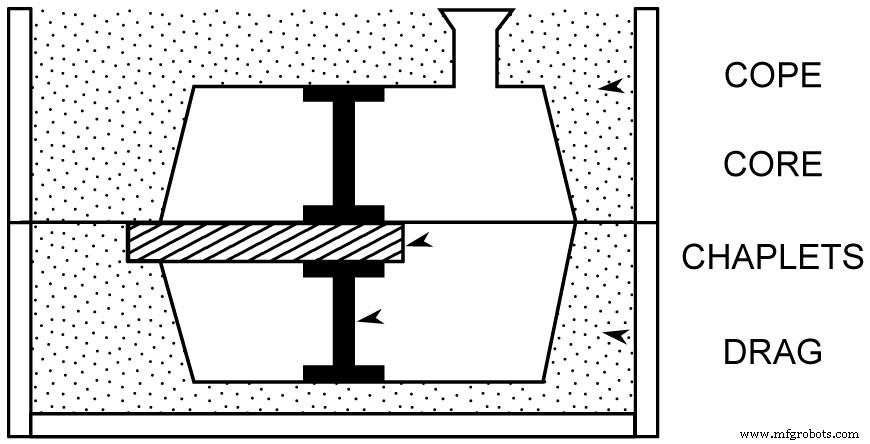

Los núcleos hechos de arena están diseñados para romperse; los núcleos internos son literalmente sacudidos fuera de la fundición al final del proceso. La apertura de "sacudida" también es útil para la colocación del núcleo. Cualquier lugar donde el núcleo toque el molde es un lugar donde el metal fundido no puede fluir, por lo que para obtener un espesor constante de metal, el núcleo debe "conectar" el espacio que se va a llenar sin tocar ningún lado. Para lograr esto, el núcleo normalmente es más largo que la fundición y se mantiene en su lugar mediante chuletas en la arena fuera del patrón de fundición.

Coronillas para soporte básico

Si el núcleo es muy largo o solo un borde puede sobresalir del molde, entonces coronillas se utilizan para ayudar a anclar el núcleo en su lugar. Las coronas a menudo están hechas del mismo metal que la fundición, ya que parte del metal de la corona se incorporará a la fundición misma. Para unir de forma segura con el resto de la fundición, la superficie de la corona debe derretirse, pero primero debe hacer el trabajo de soportar el núcleo. Por lo tanto, el diseño de coronas es un proceso metalúrgico complicado que se evita cuando es posible, ya que siempre existe la posibilidad de introducir debilidad o defectos de fundición al usar una corona.

Sin embargo, las coronas son a veces la única forma de crear ciertas estructuras dentro de un yeso. Los núcleos de arena son propensos a flotar sobre el metal líquido y, a veces, se elevan lo suficiente como para romperse. Las coronas colocadas arriba y abajo pueden ayudar a mantener el núcleo en la posición adecuada. La corona superior debe ser más fuerte para contrarrestar la presión del metal y el gas que empujan hacia arriba en el molde.

Creando arena con fuerza

La tendencia del núcleo a flotar es una de las razones por las que es importante comprender con precisión la resistencia mecánica de la arena del núcleo. Las pruebas de resistencia a la tracción y al corte que se realizan en arenas de núcleo son similares a las pruebas exploradas en nuestro artículo sobre arenas de fundición. Si la resistencia al corte de la arena está por debajo de la presión creada por el metal líquido que llena el molde, el núcleo podría partirse y crear una distorsión en el cuerpo de fundición.

Los aglomerantes son una parte importante del proceso de fabricación de arena de núcleo. Coronas de arena verde están hechos de mezclas estándar de arena húmeda para moldeo y un aglutinante, como la dextrina. Los núcleos de este tipo son muy frágiles y se pueden fabricar con eje o alambres interiores para facilitar su manipulación. Coronajes de arena seca no contienen agua. Están hechos de arena de sílice y un aglutinante para endurecer la superficie.

A partir de la década de 1980 se produjo una transición en la tecnología de core binder. Durante cientos de años, aceite central era el aglutinante central tradicional, y todavía se usa parte del tiempo. El aceite de linaza mezclado con cantidades más pequeñas de resina y un diluyente, como queroseno de alta calidad, se agregaría a la arena de fundición seca para crear arena de núcleo. Aditivos como harina de maíz, dextrina, subproductos de papeleras o aglutinantes de proteínas podría agregarse para fortalecer el núcleo. Por lo general, estos se quemarían con el alto calor del vertido, lo que permitiría que el núcleo se derrumbara y se sacudiera fácilmente. Otros aglutinantes tradicionales incluyen brea de alquitrán de hulla y brea de petróleo, especialmente estable para núcleos grandes. Madera y colofonia de goma también se usaba tradicionalmente para mejorar la colapsabilidad del núcleo, aunque estas colofonias tendían a apelmazarse con el calor y la humedad. Muchos de estos compuestos tradicionales han sido reemplazados por opciones sintéticas, de modo que se mantienen los rasgos deseables pero se eliminan los desafíos.

Por lo tanto, las fundiciones modernas tienen procesos de fabricación de machos más limpios que respaldan una mejor calidad del aire y son más fáciles de implementar en el piso de la fundición. Estos núcleos sintéticos de "fraguado químico" ofrecen varias ventajas, incluido el horneado a baja temperatura, el colapso fácil durante el desmoldado y menos desprendimiento de gases durante el proceso de fabricación del núcleo.

Hoy en día, los aglutinantes de núcleo más utilizados son los plásticos de la urea - y fenol-formaldehído grupos y resinas de furano . Hay tres categorías de procesos de aglomerante de resina: fraguado en frío , caja fría/endurecido al gas y polimerización en caliente métodos.

fraguado en frío Los procesos comienzan a endurecerse después de que el último aditivo se haya mezclado con la arena, como lo hace el cemento. Son procesos químicamente autoestables. Los ejemplos comunes son las resinas de furano y las resinas de fenol-formaldehído que son catalizadas por ácido. Comienzan a curar después de que el ácido sulfónico se agita en la arena. El tiempo es importante para estos procesos:la arena no puede fraguar tan lentamente como para interferir con la producción, ni tan rápido como para dificultar el manejo de la reacción.

Procesos de caja fría o endurecidos por gas introduzca un gas en la caja del núcleo que reaccione químicamente para endurecer el aglutinante del núcleo. Por ejemplo, las arenas enriquecidas con resinas de furano o epoxis se pueden endurecer introduciendo SO2 . El vidrio de agua, o silicato de sodio, se puede endurecer usando el CO2 proceso.

Curado en caliente Los métodos se basan en la introducción de calor para fijar las arenas del núcleo. Aceite de núcleo de linaza , el aglutinante central tradicional, se fragua con un proceso de curado en caliente. En el proceso de shell , la fundición no necesita hacer química:la arena viene premezclada o recubierta del distribuidor y los químicos en la arena hacen que se forme una capa dura cuando se hornea. Por lo general, estos no necesitan curarse por completo. Caja caliente y caja caliente Los métodos utilizan furano o resinas fenólicas y una sal ácida de catalizador que fragua cuando se calienta la caja del núcleo. (Solo se diferencian en el tipo de resina y la temperatura necesaria para fraguar).

Métodos de fabricación de núcleos

Los núcleos se fabrican con muchos de los mismos métodos empleados para los moldes de arena. Además, sopladores de núcleo y máquinas de alimentación por tornillo se utilizan.

Sopladores de núcleo fuerza la arena en la caja del núcleo con aire comprimido a aproximadamente 100 lb/in 2 . Se pueden utilizar para fabricar todo tipo de núcleos de pequeño y mediano tamaño. Los núcleos producidos son muy uniformes y se logran altas tasas de producción.

Avance por tornillo Las máquinas se utilizan para extruir núcleos planos, generalmente cilíndricos. La arena del núcleo se empuja a través de una matriz hacia una placa de núcleo. El uso de estas máquinas se limita a la producción de núcleos en stock:el cilindro largo extruido creado por la máquina se hornea y luego se corta en las longitudes deseadas.

Secadores de núcleo son como moldes para pasteles en el sentido de que sostienen la forma de un núcleo mientras está en el horno central horneando. Por lo general, se trata de cajas ligeras de esqueleto de hierro o aluminio, cuya forma interna se ajusta estrechamente a la parte superior del núcleo. Los núcleos que se desmoronarían o tendrían partes que se romperían al colocarlos en una placa plana pasan por el horno en un secador de núcleos.

Colocación del núcleo

Después de que un núcleo haya terminado de curar, a menudo se terminará a mano. A lo largo de las líneas de separación de la caja del núcleo puede haber "aletas" para archivar. A veces, los núcleos se fabrican en varias partes, si la forma necesaria es más grande que las cajas de núcleos y los hornos disponibles. Se ensambla un núcleo segmentado después de la etapa de curado. Cuando los machos están lisos y unidos se colocan en rejillas a la espera de su uso en el molde.

Los núcleos casi siempre son colocados con cuidado por los trabajadores de la fundición en lugar de ser insertados por una máquina. Las coronas, si las hay, bajan primero al arrastre y luego se coloca el núcleo. El trabajador de la fundición se asegura de que el núcleo se asiente correctamente en el molde y no presente deficiencias. Las guirnaldas necesarias se colocan en la capa superior y, cuando todo se ve bien, la capa superior se coloca sobre el arrastre y se sujeta.

Los núcleos crean flexibilidad en la fundición en arena

La capacidad de hacer y colocar núcleos de arena es una parte vital del proceso de fundición.

En algunos casos, el núcleo es necesario para la utilidad de la pieza final:los tubos, motores y otros dispositivos mecánicos a menudo necesitan estar huecos para funcionar. Para artículos decorativos, los núcleos también pueden reducir el costo total del metal. Especialmente cuando se funde en hierro, los núcleos pueden reducir sustancialmente el peso de un producto final. Cuando se necesita la resistencia mecánica del acero macizo, esto puede resultar inapropiado. En otras circunstancias, sin embargo, un núcleo es una buena consideración de diseño, incluso si no es necesario para la función del producto.

Publicación anterior:Proceso de fundición de SandMetal de fundiciónSiguiente publicación:Fusión y vertido

Proceso de manufactura

- Arena

- La importancia de las competencias básicas

- Los fundamentos de la laminación del núcleo del estator en su equipo

- Sistemas Ciberfísicos:El Núcleo de la Industria 4.0

- ¿Cuáles son los diferentes tipos de arena para chorro de arena?

- Aplicaciones de fundición en arena para el mercado de equipos pesados

- Fundición en arena frente a fundición a presión:¿cuáles son las diferencias?

- Aplicaciones de fundición en arena para el mercado automotriz

- Cuándo seleccionar el proceso de fundición en arena de resina

- Comprender el funcionamiento de un núcleo de calentador

- Trituradoras del lago Erie:el futuro de la arena y la grava