¿Qué es la fundición, el proceso de trabajo, las ventajas, las desventajas, la terminología y la aplicación?

Hoy conoceremos en qué consiste el casting, su proceso de trabajo, ventajas, desventajas y principal terminología del casting. La fundición se define como un proceso de fabricación en el que el metal fundido puro se introduce en un molde o una cavidad de la forma deseada y se deja solidificar para formar una forma predefinida. Este proceso es ampliamente utilizado para fabricar piezas complejas que no pueden fabricarse mediante otros procesos. Todas las partes principales, como la plataforma de la máquina de torno, la plataforma de la fresadora, el componente del motor IC, etc., se fabrican mediante este proceso.

¿Qué es Casting?

Proceso de trabajo:

Hay muchos tipos de casting que funciona de manera diferente, pero todos estos procesos implican los siguientes pasos.

- Primero se funde el metal en un horno adecuado.

- Ahora el metal fundido se vierte en una cavidad predefinida.

- El metal fundido permite solidificarse a la velocidad de enfriamiento deseada.

- Extracción de la pieza fundida del molde y limpieza para procesos posteriores como mecanizado, acabado de superficies, pulido, etc.

Ventajas y desventajas:

Ventajas:

La fundición tiene las siguientes ventajas sobre otros procesos de fabricación.- Puede crear económicamente cualquier estructura compleja.

- El tamaño del objeto no importa para la transmisión.

- Los objetos de fundición tienen una alta resistencia a la compresión.

- Toda estructura hecha por fundición tiene una amplia gama de propiedades.

- Esto puede crear un objeto preciso.

- Todo el material se puede transmitir.

- Crea una estructura isotrópica.

- Es el más barato entre todos los procesos de fabricación.

- El componente compuesto se puede hacer fácilmente mediante fundición.

Desventajas:

Junto con estas ventajas, la conversión tiene las siguientes desventajas.- Proporciona un acabado superficial deficiente y, en su mayoría, requiere una operación de acabado superficial.

- Defectos de fundición involucra en este proceso.

- Proporciona una baja resistencia a la fatiga en comparación con la forja .

- No es económico para la producción en masa.

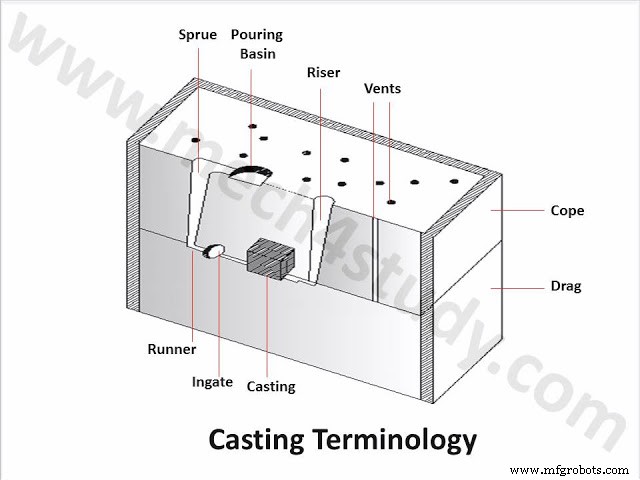

Terminología de conversión:

Frasco:

El matraz de moldeo se utiliza para sujetar el molde de arena. El molde de arena tiene la cavidad deseada del objeto que se va a moldear. La arena se apisona en el matraz para crear un molde de arena en el que se vierte el metal para obtener la forma deseada. Se crea en un mínimo de dos piezas, lo que permite quitar el patrón fácilmente.

Hacer frente:

La parte superior del matraz de moldeo se conoce como tapa.

Arrastrar:

La parte inferior del matraz de moldeo se conoce como arrastre.

Mejillas:

Cuando el matraz de moldeo se hace en más de dos partes, las partes intermedias se conocen como mejillas. Estos se utilizan en fundición compleja.

Patrón:

El patrón es una réplica del objeto que se va a crear. Está hecho de madera, cera u otro material adecuado. Se coloca en el matraz de moldeo y se apisona con arena, lo que forma una cavidad de objeto en la arena.

Cuenca de vertido:

Es una cavidad en forma de embudo en la parte superior del molde. El metal se vierte en un recipiente de vertido desde donde se suministra en diferentes partes del molde.

Corredor:

Runner es un pasaje horizontal de metal fundido. Conecta el bebedero al sistema de obtención. Normalmente se sitúa en la mitad inferior del molde.

Elevador:

El elevador se utiliza como depósito de metal fundido cuando se detiene el vertido de metal fundido. Cuando la cavidad se llena con metal fundido, se detiene el vertido, lo que permite la solidificación del objeto. Durante la solidificación, se produce una contracción volumétrica que reduce el tamaño y la forma deseados del objeto. El elevador se proporciona en el molde que suministra el metal fundido para eliminar el efecto de la contracción volumétrica durante la solidificación. Estos se dividen en elevador superior, elevador ciego, elevador lateral, etc.

Sprue:

Es un pasaje que conecta el recipiente de vertido con el corredor. Controla el flujo de metal fundido del recipiente de vertido. Tiene forma cónica.

Ingate:

Es el punto de entrada a través del cual el metal fundido ingresa a la cavidad del molde real.

Núcleo:

El núcleo se utiliza para moldear la cavidad hueca. También es una estructura de arena y se coloca en el lugar correcto en la cavidad del molde donde se creará la parte hueca. El metal vertido en la cavidad del molde no llena la parte en la que se coloca el núcleo, por lo que forma una cavidad hueca.

Coronillas:

Estos son componentes de apoyo del núcleo. Estos solían soportar y sujetar el núcleo en la cavidad del molde. Estos protegen el núcleo de las diversas fuerzas que se encuentran en la fundición.

Escalofríos:

Los enfriadores son generalmente piezas de metal sólidas que se colocan en la cavidad para aumentar la velocidad de enfriamiento. Principalmente se utiliza para crear solidificación de dirección de metal fundido. Tienen alta conductividad térmica.

Ventilaciones:

Son pequeños pasajes hechos en molde que permiten escapar los gases durante la solidificación.

Proceso de manufactura

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por electroescoria:principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura por termita:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Proceso de soldadura de estado sólido:principio, tipos, aplicación, ventajas y desventajas

- Soldadura por fricción y agitación (FSW):principio, funcionamiento, aplicación, ventajas y desventajas

- Soldadura de forja:principio, funcionamiento, aplicación, ventajas y desventajas

- Unión por difusión:principio, funcionamiento, aplicación, ventajas y desventajas

- Máquina de moldeo por inyección:construcción, funcionamiento, aplicación, ventajas y desventajas