Aspectos importantes del laminado de bobinas laminadas en caliente en laminador de bandas en caliente

Aspectos importantes del laminado de bobinas laminadas en caliente en laminador de bandas en caliente

Los desbastes de colada continua con espesores superiores a 200 mm se utilizan para fabricar bandas laminadas en caliente. La transformación de los desbastes en láminas/placas con un espesor de solo algunos milímetros es la fase más importante durante la laminación de acero plano. Las operaciones se realizan en un laminador de bandas en caliente (HSM). La bobina laminada en caliente es la lámina/placa de acero alargada (tira) que se produce en forma de bobina para su fácil manejo y transporte.

Actualmente, los laminadores de bandas en caliente son laminadores de bandas en caliente convencionales o laminadores de bandas para laminar planchones delgados de colada continua. La función principal del HSM convencional es recalentar las losas semiacabadas a las temperaturas de laminación y luego laminarlas más delgadas y largas a través de una serie de soportes de laminación accionados por grandes motores y finalmente enrollar la lámina/placa de acero alargada (tiras). ) por su fácil manejo y transporte.

Durante el período de las décadas de 1960 y 1970, los HSM se diseñaron como molinos completamente continuos o molinos de tres cuartos continuos con 5 a 7 soportes de desbaste. Los molinos actuales alcanzan una producción anual de 3 millones de toneladas (Mt) y 5,5 Mt en configuración semicontinua con 1 o 2 cajas de desbaste.

Las tiras se producen en espesores de hasta 25 mm. Las bobinas laminadas en caliente se producen con un diámetro interior de 750 mm en las bobinadoras, con un diámetro exterior de hasta 2.600 mm y con las limitaciones de peso de la bobina de hasta 22 kg por mm de ancho. Las bobinas laminadas en caliente se utilizan para el laminado en frío y para el corte de tiras en bobinas de menor ancho y el cizallado en láminas/placas de longitudes rectas. La gama de HSM para el laminado de bobinas laminadas en caliente ha experimentado cambios significativos en las últimas décadas, y el espesor mínimo de las tiras laminadas en caliente se ha reducido de 1,8 mm a 2 mm a 0,8 mm a 1,2 mm. Las tiras de tal espesor se producían anteriormente solo en los trenes de laminación en frío.

El HSM debe cumplir varios requisitos. Estos requisitos son (i) alta disponibilidad del molino junto con alta productividad y altos rendimientos, (ii) bajo mantenimiento, (iii) bajo consumo de energía, (iv) calidad mejorada del producto al cumplir con tolerancias estrechas de espesor y perfil, y (v) laminación flexible cronogramas para garantizar plazos de entrega cortos y laminación económica de tamaños de lote más pequeños.

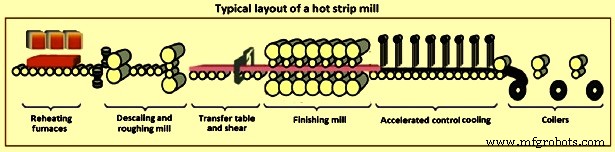

Los equipos básicos de un laminador de bandas en caliente convencional son el horno de recalentamiento, soporte/soportes de desbaste, soportes de acabado, enfriamiento de control acelerado (ACC) de la banda y bobinadoras (Fig. 1). Después de salir de la caja/cajas de desbaste, la losa pasa continuamente por las cajas de acabado que reducen progresivamente el espesor. A medida que el acero se vuelve más delgado, también se vuelve más largo y se mueve más rápido a través de los rodillos. Debido a que diferentes partes de la misma pieza de acero se desplazan a diferentes velocidades a través de los diferentes rodillos, este proceso necesita un control informático muy estricto de las velocidades en cada rodillo individual de cada soporte. Cuando llega al final del molino, el acero puede viajar a velocidades de hasta 20 m/seg. A medida que la tira larga de acero sale del tren de laminación, se enrolla y se deja enfriar.

Fig. 1 Diseño típico de un laminador de bandas en caliente

Las instalaciones entre stands también son de importancia crítica para la producción de bandas laminadas en caliente que tengan una buena calidad de superficie. El equipo importante entre soportes incluye (i) guías de entrada y guías de salida, (ii) sistema de enfriamiento de rodillos de trabajo, (iii) dispositivo antipelado, (iv) sistema de lubricación de espacio entre rodillos y (v) sistemas de enfriamiento y desincrustación entre soportes. Es necesaria una estrecha interacción de todas estas instalaciones para lograr un resultado óptimo. La protección lateral con ajuste hidráulico de la anchura garantiza un posicionamiento exacto en un tiempo mínimo. Las áreas de guía de la tira están diseñadas para que todas las piezas de desgaste se puedan reemplazar rápidamente.

La eficiencia de enfriamiento entre soportes se mejora mediante la selección y disposición optimizadas de las boquillas. La combinación del enfriamiento del espacio entre rodillos, la lubricación del espacio entre rodillos y los sistemas mejorados de enfriamiento del lado de salida reducen la temperatura del rodillo. Esto da como resultado una capa de óxido más delgada en la superficie del rodillo con menos pelado del rodillo de trabajo como resultado. La lubricación dentro del espacio entre rodillos minimiza la fricción, lo que permite reducir la fuerza de rodadura entre un 20 % y un 30 %. De esta manera, es posible redistribuir la fuerza de laminación para optimizar el programa de pasadas y espesores finales de banda más delgados. Sumado a esto, se evitan las vibraciones en el soporte, lo que conduce a una mayor vida útil de los rodillos.

Las bobinas laminadas en caliente producen láminas o placas después de desenrollar las bobinas, enderezarlas y cortarlas en una línea de corte para obtener piezas de longitud recta de la longitud deseada. Estas láminas o placas se identifican porque su anchura es varias veces superior a su espesor. Son de sección rectangular en la que el largo y el ancho pasan a ser más de 100 veces el espesor. Las láminas se definen como las secciones rectangulares con espesor hasta 5 mm. Los espesores de 5 mm y longitudes superiores se denominan placas.

Las bobinas laminadas en caliente que se laminan en HSM son de varios grados de acero. Además de los grados de acero convencionales, como aceros con bajo contenido de carbono, aceros con alto contenido de carbono y aceros para laminación en frío, en el HSM se están produciendo bobinas laminadas en caliente de aceros especiales. HSM también será capaz de producir bobinas laminadas en caliente de aceros especiales como acero para tuberías, acero DP (doble fase), acero TRIP (plasticidad inducida por transformación), acero HSLA (alta resistencia y baja aleación), acero IF (libre de intersticios). , y acero al silicio (Si), etc.

Un HSM moderno normalmente tiene (i) equipo de alto rendimiento, (ii) alta calidad de la superficie de la tira con un tamaño preciso, (iii) propiedades mecánicas mejoradas del acero, (iv) alta productividad del molino y el equipo, (v) alta producción utilizable, y (vi) bajos costos de producción. En el tren de acabado de HSM, una tarea importante la realiza un brazo hidráulico, llamado looper, colocado en el medio entre los dos soportes consecutivos y cuyo propósito es mantener la tensión de la banda en un valor constante. Este sistema mecánico está sujeto a una dinámica particularmente inestable que complica el tema del control en el HSM.

Uno de los objetivos clave en el laminado del fleje en HSM es conseguir el espesor objetivo con una calidad óptima en cuanto a corona y planitud del fleje a la salida del tren. Durante la reducción del espesor, es muy importante tener una reducción constante a lo largo del ancho de la tira para tener un alargamiento uniforme entre el centro y el borde de la tira. Si no se cumple esta condición, se genera una condición de tensión interna que provoca defectos de planitud (pandeo central o bordes ondulados).

Con una necesidad cada vez mayor de mayor rendimiento, optimización de procesos y automatización en el extremo del usuario de acero en los últimos años, se espera que las bobinas laminadas en caliente cumplan con estos requisitos. Por esta razón, los requisitos de calidad de las bandas laminadas en caliente se han vuelto más rigurosos y se exige una mayor precisión no solo en las propiedades del acero, sino también en requisitos dimensionales y de forma como espesor, ancho, planitud y perfil.

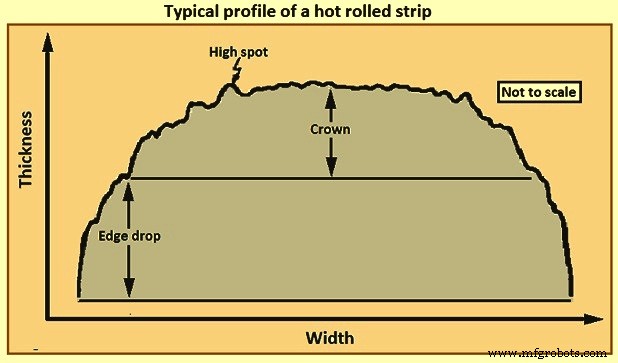

La forma de un fleje laminado se caracteriza por su perfil de sección transversal (corona) y por su planitud. La precisión de la forma de la tira es un parámetro importante que determina la calidad de la tira laminada en caliente. La forma de la tira es un factor indispensable para determinar la competitividad de mercado de la tira laminada. Dado que la forma de la tira es un indicador clave de la calidad, la tecnología de control de forma es la tecnología central de la producción de tiras en caliente. Hay varios factores que influyen en la forma de la tira laminada en el HSM. La figura 2 muestra una distribución de la tira a lo ancho, que comprende la corona de la tira que indica la altura del centro de la tira, el punto alto resultante del desgaste local del rollo y las caídas de los bordes. Para cumplir con estos requisitos, se necesitan técnicas sofisticadas para el laminado de bobinas laminadas en caliente en el HSM.

Fig. 2 Perfil típico de una banda laminada en caliente

La primera gran operación en el HSM es el recalentamiento de la losa. Cuando el desbaste sale del área de colada, está caliente con una temperatura superior a los 900 ºC. El desbaste espera en el patio de desbaste antes de cargarse en el horno de recalentamiento y su temperatura se reduce, fluctuando entre 100 ºC y 800 ºC. losa es losa caliente. La losa se llama losa fría, cuando la losa se enfría a temperatura ambiente en el patio de losas antes de cargarse en el horno de recalentamiento.

Tanto la tecnología como su funcionamiento son importantes para el horno de recalentamiento. La operación del horno de recalentamiento es muy importante para el rendimiento del metal, las emisiones ambientales y el costo. Alrededor del 30 % del coste variable de laminar un planchón en una bobina laminada en caliente se gasta en el gas combustible. Durante el recalentamiento de planchones en el horno de recalentamiento, el requisito de energía del combustible se reduce sustancialmente cargando el horno de recalentamiento con los planchones a alta temperatura (es decir, carga en caliente) y manteniendo la temperatura de recalentamiento necesaria lo más baja posible. Esto último se logra reduciendo la pérdida de calor durante el laminado en el HSM. Las pérdidas por radiación se reducen utilizando paneles de calor. Al aplicar agua pulverizada, como en el caso de la desincrustación, también es necesario prestar atención a las pérdidas por convección.

Las cuestiones importantes relacionadas con el recalentamiento de los planchones en el horno de recalentamiento son que (i) hay un contacto directo con la llama en el horno de recalentamiento que oxida la superficie del planchón, lo que resulta típicamente en alrededor del 1 % de pérdida de material debido a la formación de incrustaciones, y (ii ) la inercia de un horno de recalentamiento es alta. El ajuste del funcionamiento del horno de recalentamiento debido al cambio de temperatura de la losa lleva tiempo. La temperatura de descarga solo se puede cambiar gradualmente.

El horno de recalentamiento no es adecuado para un ajuste preciso de losa a losa de la temperatura de descarga en correspondencia con la temperatura deseada de entrada y salida del molino de acabado. Esta falta de flexibilidad es un inconveniente durante el calentamiento de la losa en el horno de recalentamiento. Dado que no es posible cambiar la temperatura de descarga de una losa a otra, las sucesivas losas normalmente se calientan a una temperatura lo suficientemente alta para acomodar la losa que necesita la temperatura de descarga más alta. Esta es normalmente la losa que se va a laminar a un espesor pequeño (es decir, alta pérdida de calor) o con una temperatura de laminación de acabado alta. Como resultado, las otras losas en secuencia se calientan a una temperatura superior a la necesaria. Esto no solo genera demasiada energía en las losas, sino que también afecta la tasa de producción, ya que la losa debe esperar en la mesa de rodillos para que se enfríe. Por lo tanto, hay un gasto de energía en el horno de recalentamiento y también hay una pérdida de la capacidad de laminación. Las instalaciones provistas en HSM para superar esta falta de flexibilidad en el horno de recalentamiento son (i) enfriamiento de barra de transferencia y (ii) calentamiento por inducción.

Los conceptos fundamentales aplicables durante el laminado de bandas en HSM son (i) el arco de contacto entre los rollos y el material que se está laminando es parte de un círculo, (ii) el coeficiente de fricción es constante en teoría, pero en realidad varía a lo largo del arco de contacto, (iii) se considera que el material que se lamina se deforma plásticamente durante el laminado, (iv) el volumen del material es constante antes y después del laminado (en la práctica, el volumen puede disminuir un poco debido a primer plano de los poros), (v) se supone que la velocidad de los rollos es constante, (vi) el material solo se extiende en la dirección de laminación y no se extiende en el ancho del material, y (vii) el área de la sección transversal normal a la dirección de rodadura no se distorsiona.

Las principales variables que influyen en el proceso de laminado durante el laminado de la tira en HSM son (i) el diámetro del rollo, (ii) la resistencia a la deformación del material influenciada por la metalurgia, la temperatura y la velocidad de deformación, (iii) la tensión de flujo del material, (iv) fricción entre los rodillos y el material que se está enrollando, y (v) presencia de tensión delantera y/o tensión trasera en el plano de la tira.

El laminado de bandas en HSM es un proceso complejo en el que la calidad del producto se ve influida por una variedad de factores, como el material entrante, el equipo mecánico y eléctrico, los parámetros operativos, la lubricación y las estrategias de automatización y control, etc. Los parámetros de calidad significativos son el material espesor, forma y superficie del material, y la homogeneidad de la distribución de tensiones. Para optimizar la rentabilidad y maximizar el uso del material, son necesarias tolerancias estrictas para el espesor, a fin de permitir que la tira se enrolle lo más cerca posible del espesor mínimo permitido. La calidad del producto solo se puede optimizar de manera efectiva si los equipos mecánicos, eléctricos y de instrumentación, así como la solución de estrategia de control, se combinan bien.

Hay varios factores que afectan la programación de la producción de bobinas. Estos son (i) especificaciones de calidad del producto, (ii) estándares de eficiencia del proceso, (iii) productividad y (iv) fecha límite de entrega objetivo. Cada losa tiene varias características importantes, como ancho, espesor, grado (composición química), temperatura de carga, temperatura de caída, fuerza agregada (fuerza necesaria para reducir el espesor de una losa) y calibre (espesor requerido de la tira que se va a ser producido), entre otros. Las restricciones más importantes necesitan cambios suaves en cuatro aspectos, a saber, (i) ancho, (ii) fuerza agregada, (iii) calibre y (iv) tiempo de residencia en el horno de recalentamiento.

El programa de laminación juega un papel decisivo en la laminación de la tira en HSM. Tradicionalmente, el factor más importante es la evolución de los perfiles de los cilindros en los molinos provocada por su desgaste y dilatación térmica. De esto se deriva el programa de "ataúd", que significa comenzar con material angosto, aumentar rápidamente a un material más ancho a medida que aumentan las coronas térmicas en los rollos, y gradualmente volver a ser angosto a medida que los rollos se desgastan.

El horario de laminación tiene un efecto importante en la capacidad del molino. El cronograma del tren de laminación incluye cronogramas de reducción, velocidad y temperatura. El programa de reducción determina los pases rodantes y la reducción por pase. El programa de velocidad determina la velocidad de mordida, la velocidad de paso y la velocidad máxima de rodadura sin variación en la aceleración y desaceleración del motor. El programa de temperatura controla la caída de temperatura de la casa del molino y la temperatura de acabado del laminado al enfriar el flujo de agua de acuerdo con la temperatura de inicio del laminado. Los aspectos que son importantes para el programa de laminación son (i) la forma de la tira es buena y la corona cumple con los requisitos de las especificaciones, (ii) el rendimiento del laminador y (iii) el buen rendimiento de la tira. El programa de laminación es para garantizar que las tiras producidas en el HSM cumplan con los requisitos de dimensiones, propiedades integrales y microestructura de la tira.

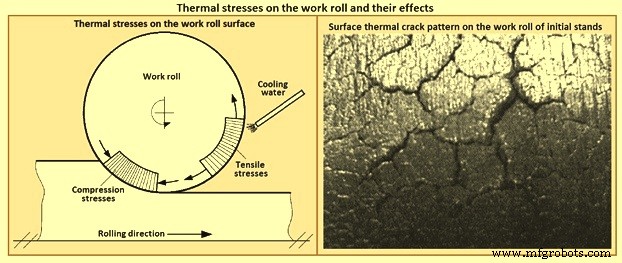

Los rollos de trabajo del HSM son para soportar condiciones de servicio extremas. A la salida de los hornos de recalentamiento, la temperatura del desbaste es de alrededor de 1250 ºC. Durante el laminado, debido al contacto con la banda, la superficie del rodillo se calienta de 50 ºC a 80 ºC (condiciones estacionarias) a temperaturas muy altas (500 ºC a 600 grados C en los soportes iniciales) en solo un segundo, el agua rocía posteriormente enfriándolo de nuevo a 80 grados C en alrededor de 4 segundos. Estos cambios térmicos promueven severos ciclos de fatiga térmica que afectan una profundidad de 1 mm a 2 mm. Se generan esfuerzos de compresión longitudinales y circunferenciales a medida que la superficie del cilindro se calienta hasta que la superficie del cilindro cede plásticamente (el límite elástico a alta temperatura y el coeficiente de expansión térmica de la aleación determinan este punto). En la mitad de enfriamiento del ciclo, se generan tensiones de tracción y se produce una mayor fluencia. La figura 3 muestra las tensiones térmicas en la superficie del rodillo de trabajo.

Fig. 3 Esfuerzos térmicos en el rollo de trabajo y sus efectos

Las tensiones térmicas en los rodillos de trabajo son tan altas que se desarrolla un patrón de grietas después de un corto período de trabajo. Estas grietas son en su mayoría profundas en los rodillos en los soportes iniciales, pero en su mayoría poco profundas en los últimos soportes de acabado (Fig. 3). Estas grietas de fuego también crecen y se ramifican debido a las elevadas tensiones que se generan en cada revolución en el contacto entre el rodillo de trabajo y el rodillo de apoyo (tensiones hertzianas superiores incluso a 2.000 MPa). Las tensiones hertzianas aumentan con la carga de rodadura a medida que la banda se enfría en contacto con los rodillos de las distintas cajas del tren.

Además, la superficie del rodillo de trabajo también sufre procesos de oxidación y desgaste abrasivo. El desgaste se produce por la carga de rodadura compresiva en combinación con el deslizamiento entre el rollo y la banda a lo largo del ángulo de contacto y especialmente por la presencia de una cascarilla de óxido en la superficie de la banda. Esta escala está compuesta por tres capas siendo la capa exterior Fe2O3, la capa intermedia Fe3O4 y la capa interior FeO, siendo sus durezas medias a temperatura ambiente de 1.000 HV, 450 HV y 350 HV respectivamente. Además, el grosor de estas capas depende de la temperatura de la banda. La tira debajo de las cajas de desbaste con temperaturas en el rango de 1150 °C a 1250 °C tiene un contenido sustancial de incrustaciones abrasivas de Fe2O3, mientras que debajo de las últimas cajas de acabado con temperaturas en el rango de 850 °C a 950 °C, incrustaciones blandas de FeO predomina Esta es la razón principal que subyace a los diferentes patrones de desgaste que normalmente se observan en los distintos puestos del HSM.

Además, los impactos de alta velocidad con los bordes delantero y trasero fríos de la tira ocurren cada 2 a 3 minutos. Además, los cilindros de trabajo también pueden sufrir esfuerzos de flexión y torsión que alcanzan valores máximos cerca de los cuellos de cilindros.

El rendimiento del cilindro de trabajo en HSM depende de las toneladas laminadas por milímetro en el momento del descarte del cilindro después de alcanzar el diámetro mínimo del cilindro. También depende de la cantidad de desgaste o preparación necesaria después de cada rollo. Al final de la corrida, la superficie del rollo de trabajo se inspecciona de manera no destructiva y luego se rectifica para eliminar todos los defectos (grietas superficiales) y la capa exterior deteriorada. Luego de esto, el rollo es inspeccionado nuevamente antes de ser montado en el molino. Cada par de rodillos de trabajo se utiliza hasta que se alcanza un diámetro mínimo. Por lo tanto, cualquier mejora del comportamiento de los rodillos de laminación en el tren tiene un impacto directo en los principales aspectos de costes. Esto se debe a (i) una mejor calidad de la tira (superficie y forma), (ii) una mayor productividad (toneladas laminadas antes de desecharlas), (iii) un número reducido de cambios de rodillos y un menor inventario de rodillos, y (iv) mejores condiciones de trabajo de Rodillos de laminación HSM.

Hay varios métodos para mejorar las propiedades mecánicas de la tira. Estos métodos incluyen aleación, tratamiento térmico, laminado controlado y enfriamiento controlado acelerado. El más prometedor para la mejora de la calidad de la tira es el laminado controlado con el posterior enfriamiento controlado acelerado (ACC). Durante el ACC, el enfriamiento se lleva a cabo a partir del calor de laminación al eliminar el calor del entorno de enfriamiento (agua) que se suministra a la superficie caliente de la tira. En este caso, el método y la velocidad de alimentación del agua sobre la superficie de la tira afectan considerablemente las propiedades finales de la tira.

El sistema ACC está diseñado como un sistema de flujo laminar tanto en la parte superior como en la inferior, que incorpora un sistema de tanque de cabeza del lado de la línea. La zona de enfriamiento se divide en los bancos de enfriamiento necesarios, que consisten en bancos de enfriamiento intensivo para un enfriamiento más rápido, bancos de enfriamiento normal para un enfriamiento regular y bancos de enfriamiento para un control preciso de la temperatura a fin de lograr los patrones de enfriamiento y las temperaturas de bobinado deseados para el DP y los aceros TRIP. La combinación de enfriamiento laminar y sistema de enmascaramiento de bordes evita el enfriamiento excesivo de los bordes de la tira, minimizando así las diferencias de tensión a lo largo del ancho de la tira.

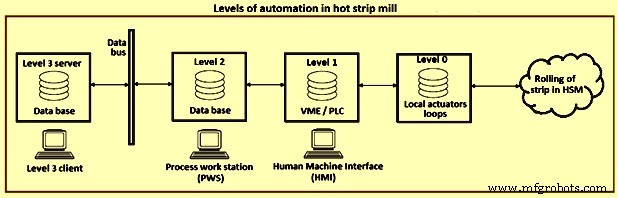

Varios pasos involucrados durante el procesamiento de planchón a banda laminada en caliente en el HSM son complejos e involucran tecnologías mecánicas y de automatización. El laminado en caliente de la banda en un HSM necesita no solo soluciones mecánicas sino también tecnologías de control apropiadas. El proceso de rodar en el HSM se puede controlar mediante un software estándar y una arquitectura de automatización que incluye cuatro niveles de automatización, a saber, los niveles 0, 1, 2 y 3, respectivamente.

El uso de soluciones avanzadas de control y modelado para HSM ha estado sujeto a varios desarrollos en varias direcciones en los últimos 40 o 50 años. Estos incluyen (i) el uso de técnicas de control multivariable que se ha propuesto para el tren de acabado desde la década de 1970 y ahora se considera una herramienta consolidada para controlar la caja de laminación genérica junto con el looper aguas abajo o la bobinadora aguas abajo, (ii) el desarrollo de diversos modelos para predecir las características del material en función de la temperatura del material y del proceso de laminación y aplicación de controles para regular la temperatura de bobinado, (iii) desarrollo de técnicas de control avanzadas que se aplican para compensar fenómenos de fricción, (iv) desarrollo de modelos y controladores para mejorar la planitud y el perfil del material, y (v) desarrollo de técnicas de control de dirección que se han introducido recientemente para aumentar los niveles de productividad al reducir la probabilidad de cantos rodados.

Un sistema de automatización fiable es necesario para el alto rendimiento de los equipos mecánicos e hidráulicos del molino. El sistema de automatización decide la configuración del molino que calcula el programa de laminado de la banda de alta calidad teniendo en cuenta las limitaciones del molino, el consumo de energía, el deterioro del equipo y la productividad del molino. El cronograma de laminación es calculado por los modelos matemáticos para cada desbaste a ser laminado con el fin de tomar en cuenta la varianza inherente al tren, por ejemplo, posibles diferencias en la temperatura entre las dos losas constitutivas que ingresan al tren y el impacto de esta diferencia tiene en la fuerza de laminación necesaria para lograr el mismo espesor final, o el desgaste del rollo de trabajo al que está sujeto, losa por losa, y su impacto en el espesor de la tira que se está laminando.

El sistema de automatización no es el único factor determinante del rendimiento del HSM. Sin embargo, para cualquier configuración dada de equipo mecánico y eléctrico, el rendimiento potencial del molino solo se logra con control y automatización de alto rendimiento. Los datos básicos para el sistema de automatización incluyen (i) datos geométricos y físicos de la losa de entrada (dimensiones y calidad del acero), (ii) datos objetivo para la tira (espesor, ancho, temperatura y perfil, etc.) y (iii) datos del molino y los límites del HSM.

La tecnología de automatización aplicada en el HSM normalmente se divide en cuatro niveles denominados niveles 0, 1, 2 y 3, respectivamente (Fig. 4). Todos estos niveles de automatización deben cooperar jerárquicamente para lograr los mejores rendimientos. Para obtener los niveles más altos de productividad del molino, se necesita implementar en el molino una serie de tecnologías de control, modelos matemáticos de fenómenos físicos y algoritmos de optimización.

Figura 4 Nivel de automatización en laminador de bandas en caliente

Las referencias al sistema de automatización de nivel 1 ya los actuadores se calculan mediante modelos matemáticos para cada banda a laminar para tener en cuenta la varianza inherente al molino. Por ejemplo, puede haber una posible diferencia de temperatura entre las dos planchones que ingresan al molino, y el impacto de esta diferencia en la fuerza de laminado necesaria para lograr el mismo espesor final de la tira, o el desgaste de un rollo de trabajo está sujeto a, tira por tira, y su impacto en el espesor de la tira.

La automatización de nivel 2 presta especial atención al seguimiento de la banda desde la entrada del desbaste plano al laminador hasta el momento en que se produce la bobina laminada en caliente y sale del HSM. El seguimiento de cada tira que se está laminando tiene en cuenta todas las tiras a lo largo de todo el molino. Permite la adquisición de medidas y gestiona todas las operaciones en las que se va a ejecutar la configuración y adaptación del molino. Hay tres factores que contribuyen a la configuración del molino. Estas son (i) estrategias continuas, (ii) modelos matemáticos y (iii) adopción de modelos.

El nivel 3 funciona principalmente como programador del laminador de bandas en caliente. Toma el libro de pedidos del molino y lo organiza en rondas de, típicamente, 100 piezas de trabajo a 200 piezas de trabajo que cumplen con las reglas de programación desarrolladas para el molino. Además del propio HSM, el nivel 3 tiene en cuenta los procesos anteriores y posteriores y las áreas de almacenamiento. Las reglas de programación utilizadas en HSM son, básicamente, un modelo global del tren de laminación que permite al programador organizar la ronda para que se puedan lograr los parámetros de calidad requeridos dentro de las restricciones impuestas por el equipo del tren.

Proceso de manufactura

- Grados de acero laminado en caliente

- AISI 1008 laminado en caliente

- AISI 1015 laminado en caliente

- AISI 1017 laminado en caliente

- AISI 1006 Laminado en Caliente

- AISI 1010 laminado en caliente

- AISI 1012 laminado en caliente

- AISI 1016 laminado en caliente

- AISI 1018 laminado en caliente

- AISI 1025 Laminado en Caliente

- Proceso de laminación en frío y en caliente