Automatización y Control de Espesores en Laminador de Bandas en Caliente

Automatización y control de espesores en laminación de bandas en caliente

La eficiencia económica de los procesos de laminación de metales está fuertemente relacionada con el nivel de calidad de los productos laminados. El laminado de productos planos de acero es un proceso complejo en el que la calidad del producto se ve influida por una variedad de factores, como el material entrante, el equipo mecánico y eléctrico, los parámetros operativos, la lubricación y las estrategias de automatización y control, etc. Los parámetros de calidad significativos son materiales espesor, forma y superficie del material, y la homogeneidad de la distribución de tensiones. Para optimizar la rentabilidad y maximizar el uso del material, son esenciales tolerancias estrictas para el espesor, a fin de permitir que la tira se enrolle lo más cerca posible del espesor mínimo permitido. La calidad del producto solo se puede optimizar de manera efectiva si los equipos mecánicos, eléctricos y de instrumentación, así como la solución de estrategia de control, se combinan bien.

El proceso de laminación de bandas en caliente (HSM, por sus siglas en inglés) se reduce al comprimir las losas de acero de colada continua que tienen una sección transversal rectangular y un grosor en el rango de 250 mm a 350 mm en una banda plana de acero hasta alcanzar el grosor deseado. Varios HSM tienen la capacidad de producir tiras con un grosor tan pequeño como 1 mm. Los pasos del proceso en un HSM típico son (i) el recalentamiento de los desbastes en un horno de recalentamiento tipo empujador o de balancín para alcanzar la temperatura óptima, (ii) un laminador de desbaste (ya sea un laminador inversor o un laminador continuo que consta de un número de cajas) para lograr una reducción preliminar del espesor, (iii) el tren de acabado que consta de 5 a 7 cajas de laminación consecutivas que reducen el espesor al valor deseado, y (iv) bobinado de la banda larga en una bobinadora.

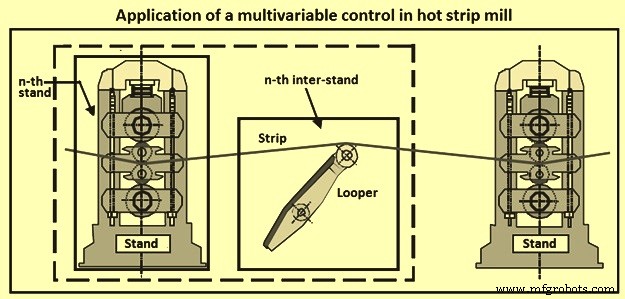

En el tren de acabado de HSM, una tarea importante la realiza un brazo hidráulico, llamado looper, colocado en el medio entre dos soportes consecutivos y cuyo propósito es mantener la tensión de la banda en un valor constante. Este sistema mecánico está sujeto a dinámicas particularmente inestables que complican el tema del control

El procesamiento de planchón a fleje laminado en caliente en el HSM se logra a través de varios pasos de proceso cuya complejidad involucra tecnologías mecánicas y de automatización. La laminación en caliente en un HSM necesita no solo soluciones mecánicas sino también tecnologías de control apropiadas. El proceso de rodar en el HSM se puede controlar a través de un software estándar y una arquitectura de automatización que incluye cuatro niveles de automatización.

El sistema de automatización no es el único factor determinante del rendimiento del laminador de bandas en caliente. Sin embargo, para cualquier configuración dada de equipo mecánico y eléctrico, el rendimiento potencial del molino solo se logra con control y automatización de alto rendimiento. Es necesario prestar atención al rendimiento y la calidad, donde el control es especialmente importante para lograr un buen rendimiento. Normalmente, el rendimiento y la calidad interactúan tanto de forma positiva como negativa, y estas interacciones deben tenerse en cuenta al definir el sistema de control.

Rendimiento – El rendimiento final que se puede lograr en un molino está limitado por las capacidades del hardware mecánico y eléctrico. Para lograr rendimientos consistentemente cercanos a este límite, se necesita automatización y control de alta calidad. Con altos rendimientos, tres o más piezas de trabajo pueden estar en el laminador en diferentes etapas de procesamiento al mismo tiempo. Para evitar colisiones catastróficas en el molino, es esencial un seguimiento preciso. El sistema de seguimiento utiliza señales de la instrumentación del molino y la información del proceso (por ejemplo, a medida que se lamina una pieza, su longitud aumenta) para mantener un mapa dinámico del molino. Es, por supuesto, ser robusto frente a la pérdida de instrumentos de molino individuales.

El control de rendimiento mira hacia adelante en el programa de laminación y determina qué parte de la instalación del molino, el horno, el tren de desbaste, el tren de acabado o la bobinadora pueden limitar el rendimiento. Luego, el proceso de limitación se controla para lograr el máximo rendimiento y otras partes del proceso se controlan para igualar este rendimiento. Esto se traduce en una mejora de la eficiencia energética y una reducción del desgaste de los equipos, reduciendo así los costes.

El rendimiento y la calidad también interactúan. A medida que aumenta el rendimiento, el control se vuelve más difícil y para mantener el nivel requerido de calidad y rendimiento se necesita un diseño cuidadoso del sistema de control. El control de calidad y rendimiento también interactúa de manera positiva. Por ejemplo, para lograr un mayor rango y precisión en el control de la temperatura en la planta de acabado, normalmente se instalan rociadores de enfriamiento entre cajas. Estos deben controlarse para mantener la temperatura de la tira a la salida del tren de laminación pero, además, se pueden usar para aumentar la velocidad a la que se lamina la pieza de trabajo en el tren de acabado, mientras se mantiene la temperatura de salida objetivo.

Calidad – Un objetivo principal del sistema de automatización es controlar el equipo de molienda para que las bobinas laminadas cumplan con las dimensiones (calibre, ancho, perfil y planitud) y las propiedades del material según los requisitos de las especificaciones. Hay dos aspectos para controlar los parámetros de calidad, a saber (i) el control del extremo de la cabeza de la pieza de trabajo a medida que pasa por el molino, y (ii) el control del equipo del molino para mantener los parámetros de calidad deseados durante el laminado de la bobina.

Hay dos modos de control:(i) configuración del molino y (ii) control dinámico. Una diferencia fundamental en la estrategia de control se impone en los dos modos por la disponibilidad de mediciones. A medida que la tira se enrosca en el molino, no hay mediciones de los parámetros de calidad final, la tira simplemente no ha llegado a los instrumentos de medición y el control se logra mediante el control anticipado y basado en modelos. Una vez que el molino está lleno, se dispone de mediciones directas de (algunos de) los parámetros de calidad final y entra en funcionamiento el control dinámico de retroalimentación. La precisión en ambos modos de control es importante y los buenos parámetros de calidad de cabecera conducen a un alto rendimiento. El control de ancho en el HSM también es importante. Las bobinas se comercializan con frecuencia por longitud en lugar de por peso y, por lo tanto, cualquier exceso de ancho representa una pérdida de rendimiento.

La forma de la tira está definida por dos parámetros que interactúan, a saber (i) el perfil y (ii) la planitud. El perfil es la variación del grosor a lo largo del ancho de la tira y, para el procesamiento posterior, es necesario controlarlo. Existe la necesidad de un grosor uniforme tanto a lo largo de la tira como a lo ancho. La planitud es la capacidad de la tira para quedar plana sin aplicar ninguna fuerza externa y también es importante para el procesamiento posterior de la tira. Los defectos de planitud son inducidos por un control deficiente del perfil proporcional (perfil dividido por espesor) a través del molino y, por lo tanto, existe una interacción entre el perfil y el control de planitud.

El problema del control de planitud también difiere del del perfil, ya que la planitud es importante, no solo a la salida del molino, sino también en los espacios entre cajas entre las cajas de acabado del molino. Los malos defectos de planitud entre soportes pueden conducir a la inestabilidad del proceso de laminado en el tren de acabado, lo que resulta en una pérdida total de control y la destrucción de la bobina que se convierte en un canto rodado. Esto representa una pérdida de rendimiento y también afecta la disponibilidad del molino al detener el proceso mientras se limpia el molino de adoquines.

Además de los parámetros dimensionales, existen otros parámetros de calidad que son importantes. Un objetivo particularmente importante es el control de las propiedades mecánicas de la tira acabada. Las propiedades mecánicas están determinadas, en gran medida, por la microestructura, y la propia microestructura está determinada, en cierta medida, por la deformación y en gran medida por el historial de temperatura de la bobina laminada. En los sistemas actuales de control y automatización, el control de la microestructura se logra indirectamente controlando la evolución de la temperatura a medida que la tira se enfría en la mesa de salida entre la salida del molino y la bobinadora. El metalúrgico del molino define la trayectoria de enfriamiento objetivo y el sistema de control ajusta los rociadores de enfriamiento en la mesa de salida y la velocidad del molino de acabado para que coincida con la trayectoria de temperatura deseada con la mayor precisión posible.

Estructura del sistema de control – Los objetivos de control para el HSM se expresan en términos de rendimiento y parámetros de calidad del producto. Sin embargo, el alcance práctico del control cubre una amplia gama de aplicaciones que van desde bucles de control de posición de alta velocidad locales individuales con velocidades operativas en el nivel de milisegundos o submilisegundos hasta la tarea de programación de piezas de trabajo general que opera cada hora o escala de tiempo más larga. Todos estos controles contribuyen al rendimiento general necesario del sistema de automatización, pero los objetivos se expresan con frecuencia en términos de subobjetivos más apropiados para la escala de tiempo del controlador en particular. Por ejemplo, el objetivo de un ciclo de posición se puede expresar en términos de la tasa de cambio y el exceso en respuesta a un cambio de posición demandado, mientras que la programación general de productos a través del molino se puede expresar en términos de velocidad para satisfacer los planes de producción.

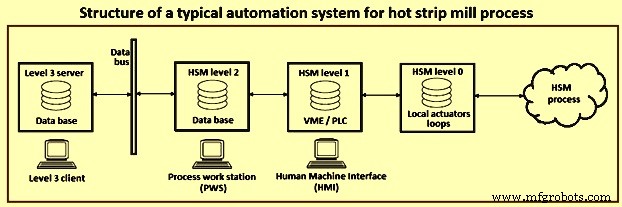

La tecnología de automatización aplicada en el laminador de bandas en caliente normalmente se divide en cuatro niveles denominados niveles 0, 1, 2 y 3, respectivamente. En todos estos niveles de automatización que necesitan cooperar jerárquicamente para lograr los mejores rendimientos y los más altos niveles de productividad, se implementan una serie de tecnologías de control, modelos matemáticos de fenómenos físicos y algoritmos de optimización. En la figura 1 se muestra la estructura jerárquica de un sistema de automatización de control adoptado normalmente para laminadoras de bandas en caliente.

Esta diferencia en la escala de tiempo y el alcance de los controles individuales se refleja en la estructura de varios niveles de los sistemas de control que ahora se utilizan ampliamente en los trenes de laminación. En la figura 1, se muestra el diagrama de bloques de un sistema multinivel de este tipo. La separación de funciones entre los distintos niveles no es nítida y la implementación de funciones específicas en, por ejemplo, el nivel 1 o el nivel 2 puede variar de una instalación a otra y en respuesta al desarrollo de mejores métodos y equipos de control.

Fig. 1 Estructura de un sistema de automatización típico para el proceso de laminación de bandas en caliente

La automatización de nivel 1 interactúa directamente con dispositivos de bajo nivel (actuadores y transductores). Aquí se implementan bucles de control en tiempo real y secuencias lógicas. Se logra un muestreo rápido (1 milisegundo) y una alta potencia informática, por ejemplo, a través de la tecnología de arquitectura VME (Versa Module European). El PLC convencional, en cambio, garantiza un tiempo de muestreo mínimo de 10 milisegundos. La interfaz hombre-máquina (HMI) ofrece al operador una visión en tiempo real del proceso.

La automatización de nivel 2 proporciona funciones y utilidades de control de nivel superior, como el cálculo óptimo de la configuración de la planta, la generación de informes de producción y el análisis estadístico de la calidad del producto. En particular, se utilizan modelos matemáticos de procesos tecnológicos para generar configuraciones de planta adecuadas. La confiabilidad de los modelos físicos, en condiciones de trabajo diferentes e incluso variables en el tiempo, se logra mediante la autoadaptación, es decir, técnicas de identificación basadas en la retroalimentación de la planta que mejoran recursivamente la confiabilidad de las predicciones del modelo. La información tecnológica y el archivo histórico de producción se almacenan en la base de datos (DB), mientras que la estación de trabajo de proceso (PWS) ofrece una interfaz gráfica para las utilidades de nivel 2.

El nivel 3 funciona principalmente como programador del laminador de bandas en caliente. Toma el libro de pedidos del molino y lo organiza en rondas de, por lo general, 100 a 200 piezas de trabajo que cumplen con las reglas de programación desarrolladas para el molino. Además del propio HSM, el nivel 3 tiene en cuenta los procesos anteriores y posteriores y las áreas de almacenamiento. Las reglas de programación utilizadas son, esencialmente, un modelo global del tren de laminación que permite al planificador organizar la ronda de modo que se puedan lograr los parámetros de calidad requeridos dentro de las limitaciones impuestas por el equipo del tren. Tradicionalmente, el factor más importante es la evolución de los perfiles de los cilindros en los molinos provocada por su desgaste y dilatación térmica. De esto se deriva el programa de "ataúd", que significa comenzar con material angosto, aumentar rápidamente a un material más ancho a medida que aumentan las coronas térmicas en los rollos, y gradualmente volver a ser angosto a medida que los rollos se desgastan.

Tecnologías de control aplicadas en HSM

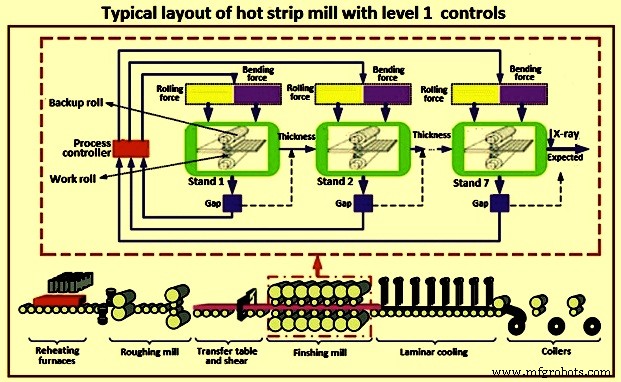

El uso de soluciones avanzadas de control y modelado para HSM ha estado sujeto a varios desarrollos en varias direcciones en los últimos 40-50 años. Estos incluyen (i) el uso de técnicas de control multivariable que se ha propuesto para el tren de acabado desde la década de 1970 y ahora se considera una herramienta consolidada para controlar la caja de laminación genérica junto con el looper aguas abajo o la bobinadora aguas abajo, (ii) el desarrollo de diversos modelos para predecir las características del material en función de la temperatura del material y del proceso de laminación y aplicación de controles para regular la temperatura de bobinado, (iii) desarrollo de técnicas de control avanzadas que se aplican para compensar fenómenos de fricción, (iv) desarrollo de modelos y controladores para mejorar la planitud y el perfil del material, y (v) desarrollo de técnicas de control de dirección que se han introducido recientemente para aumentar los niveles de productividad al reducir la probabilidad de eventos de canto rodado. La figura 2 muestra el diseño típico de un laminador de bandas en caliente con controles de nivel 1.

Fig. 2 Diseño típico de un laminador de bandas en caliente con controles de nivel 1

Tecnologías de control para la regulación de espesores

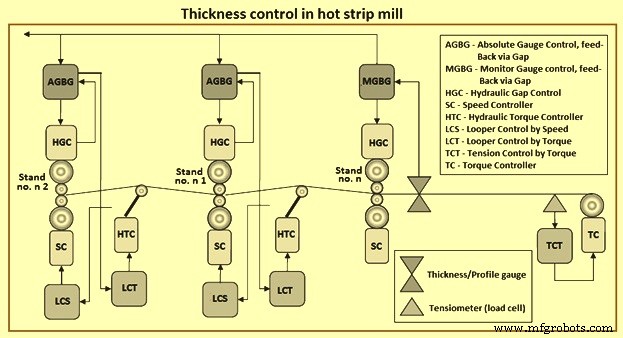

La figura 3 muestra un ejemplo de una regulación de espesor aplicada al HSM normalmente con la provisión de los siguientes sensores. Los instrumentos y sensores necesarios para las regulaciones de espesor se detallan a continuación.

Calibrador de espesores y perfiles – Este calibre se basa en la tecnología de rayos X y está destinado a medir el espesor en la línea central de la pieza de trabajo. El medidor rara vez se monta en un carro móvil y puede medir todo el perfil de espesor a lo largo del ancho de la bobina. Normalmente, se instala un sistema de medición de espesor/perfil al final de la última caja del molino.

Celdas de carga – Estos se proporcionan para tener una medida de la fuerza de rodadura que representa una señal de medida básica para la regulación del espesor HSM. En caso de que no se proporcionen las celdas de carga, la medición de la señal de fuerza hidráulica generada por los transductores de presión instalados en el cilindro principal se puede utilizar como medida alternativa.

En algunos casos, las celdas de carga se montan en las lanzaderas para obtener una medición directa de las tensiones de la tira entre soportes. También en este caso una medida alternativa está representada por la señal de fuerza generada por los transductores de presión montados en el cilindro hidráulico que actúan sobre la lanzadera.

Fig. 3 Control de espesor en laminador de bandas en caliente

Hay ciertas características que distinguen entre los controladores básicos y los controladores externos. Los controladores básicos son aquellos controladores que se encargan de implementar referencias para actuadores físicos. Por otro lado, los controladores externos son aquellos controladores que producen referencias para los controladores básicos para alcanzar el objetivo deseado. El control de espesor se logra mediante los siguientes controladores básicos.

Control de separación hidráulica (HGC) – El HGC lo realiza un controlador que recibe una referencia de espacio y mide el espacio proveniente de los codificadores de posición colocados en el cilindro hidráulico y produce el comando de la servoválvula que, de hecho, controla el flujo de masa de aceite que genera el movimiento del cilindro. Obviamente, el espacio medido puede ser significativamente diferente del espacio físico del soporte debido al estiramiento elástico del soporte.

Controlador de par (TC) – El controlador de par controla el par generado por los dos carretes. Estos controladores reciben una referencia de par que es producida por el controlador de control de tensión por par (TCT) que tiene como objetivo mantener constantes las tensiones de bobinado / desenrollado de la banda.

Controlador de velocidad (SC) – El controlador de velocidad se encarga de regular la velocidad del stand. Obviamente, para lograr la estabilidad de laminación, la referencia de velocidad debe estar coordinada con las otras operaciones del tren de laminación.

Controlador de par hidráulico (HTC) – El controlador de par hidráulico se encarga de controlar el par generado por la lanzadera.

Control de calibre automático

El sistema de control de calibre automático (AGC) se proporciona en HSM con el fin de lograr el espesor deseado de la banda caliente. Es el sistema para la regulación del espesor. Para sus aplicaciones en HSM, la AGC exige estrictamente la adquisición del tramo para cada stand. La adquisición del tramo de soporte es muy importante en el caso de HSM mientras que en el caso de laminación en frío es mucho menos importante.

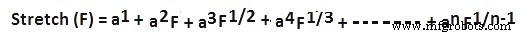

El estiramiento del soporte representa el comportamiento elástico de la estructura mecánica del soporte cuando el cilindro hidráulico principal (es decir, el cilindro HGC) genera una fuerza de compresión. Esta característica debe conocerse de antemano para implementar el AGC en HSM y, por esta razón, se implementa y ejecuta una secuencia de control adecuada fuera de línea, es decir, antes de rodar, conocida como 'secuencia de adquisición extendida (SAS).

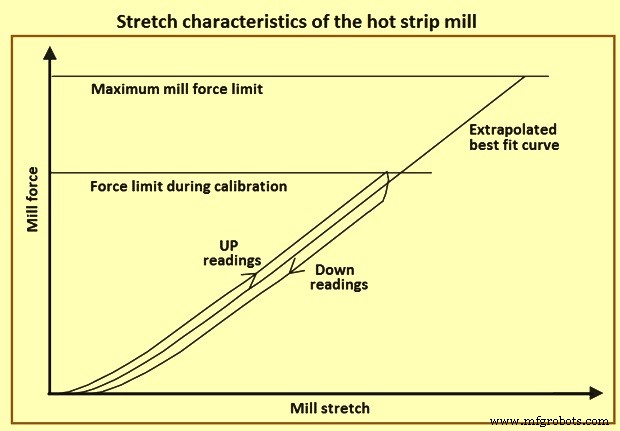

El SAS se obtiene poniendo en contacto los rodillos de trabajo y modificando linealmente la referencia de posición para el HGC desde un valor mínimo hasta un valor máximo. Para cada referencia de posición, la fuerza medida por las celdas de carga (o por la medición de la fuerza hidráulica HGC) se registra para construir una característica de estiramiento similar a la que se muestra en la Fig. 4. Los registros, en general, se realizan dos veces. Los primeros registros se realizan con referencias de posición HGC crecientes (lecturas ascendentes) y los segundos registros se realizan con referencias de posición HGC decrecientes (lecturas descendentes).

Las diferencias entre las lecturas ascendentes y descendentes están conectadas con una histéresis no despreciable en el comportamiento elástico del soporte. Finalmente, se almacena una curva polinomial de mejor ajuste que satisface la siguiente ecuación para realizar la tarea de AGC. F en la ecuación es la fuerza medida.

Fig. 4 Características de estiramiento del laminador de bandas en caliente

Debe señalarse que la adquisición de la característica de estiramiento 'estiramiento' (F) se puede aprovechar al máximo durante el laminado para derivar una medición indirecta del espesor de salida de la pieza de trabajo h debido a la ecuación h' =S + F ( tramo) donde h es el espesor de salida de la banda para el soporte considerado, h' es su estimación derivada de la ecuación anterior, S es el espacio medido para el soporte considerado derivado de los codificadores montados en el cilindro hidráulico, y F es el balanceo medido (de las celdas de carga o de las presiones HGC). Esta ecuación normalmente se conoce como "ecuación del medidor de calibre" y con frecuencia se simplifica introduciendo el llamado "Módulo de molino", Mm del soporte, es decir, la constante elástica del soporte. La ecuación simplificada es h’ =S + F/Mm. En general, la implementación real de AGC convencional se basa en la primera ecuación, mientras que la síntesis de controladores avanzados basada en modelos puede explotar la versión lineal representada por la segunda ecuación.

El AGC en HSM tiene como objetivo mantener constante el espesor de la banda actuando sobre las referencias de posición de todos los HGC compensando varios fenómenos, por ejemplo la histéresis del estiramiento del soporte, la variación de la dureza del material provocada por posibles fluctuaciones de la temperatura del material, y así sucesivamente. Para ello, es necesario tener en cuenta que la presencia de una lanzadera entre un puesto y el siguiente implica que la regulación realizada por un puesto no influye en la regulación realizada por los puestos adyacentes siempre que exista un control efectivo de la tensión entre puestos. está asegurado por el looper. Este hecho representa la razón principal por la que la arquitectura de control de AGC para el laminador de bandas en caliente y el laminador en frío son significativamente diferentes.

El AGC en HSM se logra mediante la cooperación de algunos controladores externos durante el balanceo. En particular, dos reguladores se encargan de controlar el looper. Estos se describen a continuación.

El Looper Control by Torque (LCT) – El LCT consigue la regulación de la tensión entre soportes actuando sobre la referencia de par utilizada por el HTC. Normalmente, la LCT es alimentada por el error de tensión generado por una celda de carga montada en la lanzadera o, alternativamente, por la estimación de la tensión entre soportes derivada de la fuerza hidráulica de la lanzadera.

El Looper Control por Velocidad (LCS) – El LCS tiene como objetivo regular la posición angular del looper actuando sobre la referencia de velocidad del puesto aguas arriba (es decir, actuando sobre la referencia del SC que actúa sobre el puesto aguas arriba). Este regulador también se conoce como regulador de caudal másico.

La adecuada regulación del espesor se logra de forma diferente para las gradas intermedias y para la grada final respectivamente. En realidad, para los soportes intermedios no se dispone de una medición directa del espesor y, por lo tanto, se logra una medición indirecta del espesor a partir del principio del medidor de calibre dado en las dos ecuaciones anteriores. Por lo tanto, el AGC representado en la figura 4 está compuesto por los siguientes dos reguladores.

El control Absolute Gauge, retroalimentación a través de Gap (AGBG) – El AGBG se aplica a todos los soportes intermedios que no están provistos de un dispositivo de medición de espesor directo y se basa en el principio del medidor de calibre y genera un recorte para la referencia de brecha del HGC correspondiente. Este controlador también se encarga de realizar algunas compensaciones de avance relacionadas con la variación de la película de aceite para los rodamientos de los rodillos de respaldo, la expansión térmica del rodillo de trabajo debido al contacto con la banda y la variación de los diámetros de los rodillos debido al desgaste. .

El control Monitor Gauge, retroalimentación a través de Gap (MGBG) – El MGBG tiene como objetivo mantener el espesor de la tira que sale de la última caja del tren de acabado de acuerdo con el valor objetivo adecuado utilizando la retroalimentación del espesor proveniente de los rayos X ubicados a la salida del tren. La señal de desviación se utiliza para corregir las referencias de brecha para el HGC de todos los puestos. De hecho, un algoritmo dedicado define cómo distribuir las correcciones entre todos los soportes de acabado. Sin embargo, el principal problema al implementar el MGBG es que es estrictamente necesario tener en cuenta los retrasos en el transporte entre la radiografía y el stand que implementa la corrección requerida.

Finalmente, como se muestra en la Fig. 3, el LCT puede recibir un ajuste del regulador AGBG para reducir las interacciones entre el LCT y el AGBG.

Maestro de la velocidad

Es necesario coordinar la velocidad de las cajas y de las bobinadoras para garantizar la estabilidad del molino. Esto se hace mediante un controlador de avance que se conoce como "Speed Master". Para evitar problemas de inestabilidad en el proceso de laminación en caliente, se elige una caja como "caja pivotante" y las variaciones de velocidad de la caja pivotante se compensan en el feed-forward a través de variaciones de velocidad adecuadas para las otras cajas. Para ello, es fundamental conocer, con la mayor precisión posible, el 'forward slip' (FS) de todos los soportes, es decir, el siguiente coeficiente que representa la relación entre la 'velocidad angular' (As) del motor del soporte y la velocidad de la tira de salida (Vout). Esto está representado por la ecuación FS =Vout / RAs, donde R es el radio del rollo de trabajo. Normalmente, los coeficientes FS se estiman a través de modelos matemáticos adecuados instalados en el sistema de automatización de nivel 2 junto con sus sensibilidades con respecto a los puntos de ajuste de tensión y la velocidad de la banda.

El control multivariable aplicado al molino de acabado

Durante los últimos años, se implementan tecnologías de control avanzadas y ahora se consideran bien establecidas en el control del espesor en el tren de acabado HSM. El objetivo principal es proporcionar un marco multivariable para integrar los principales controladores que actúan en el proceso HSM (más precisamente, AGBG, LCT y LCS) en un solo controlador que reduce las posibles interferencias entre las diversas tareas y permite no solo aumentar los rendimientos sino también disminuir la probabilidad de adoquines durante la realización de calibres ultrafinos.

En consecuencia, el control multivariable se aplica en los soportes intermedios para realizar juntos el AGBG logrado por un determinado (n-ésimo) soporte junto con el LCT/LCS aplicado al looper aguas abajo (Fig. 5). Una razón más para utilizar el control avanzado está representada por la necesidad de introducir robustez a priori sobre una posible incertidumbre asociada al conocimiento de la extensión del rodal:de hecho, es posible probar que la presencia de una fuerte incertidumbre en el conocimiento de la módulo de molienda puede causar la inestabilidad AGBG. Por otro lado, la medición del estiramiento se realiza fuera de línea y está sujeta a la variabilidad temporal junto con el desgaste del soporte.

Fig. 5 Aplicación de un control multivariable en laminador de bandas en caliente

Proceso de manufactura

- Control de acceso con QR, RFID y verificación de temperatura

- Control de actuador y sensor Raspberry Pi

- Control y gestión total de los sistemas de automatización en todo el mundo

- Mejores formas de solucionar problemas de bucles de control de procesos y automatización

- ISA publica un libro sobre seguridad y confiabilidad del sistema de control

- Posibles aplicaciones y desafíos para Blockchain en la automatización industrial

- Conceptos básicos de diseño de armarios de control en máquinas, automatización e industria

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Sistema de control, medición y automatización de procesos de alto horno

- Proceso de laminación en frío y en caliente