Fabricación de acero carbono neutral

Acería neutra en carbono

La industria de producción de hierro y acero es el sector individual más grande en términos de emisiones industriales y fósiles globales totales, y representa alrededor del 7 % al 9 % de las emisiones de gases de efecto invernadero (GEI). Al mismo tiempo, el acero es el componente material principal de las sociedades industriales modernas. Se producirá un mayor consumo de acero debido a la necesidad de expandir y mejorar la infraestructura y aumentar los estándares de vida globales a un ritmo suficiente para alcanzar un nivel satisfactorio. Por lo tanto, el desafío radica en encontrar caminos que permitan el uso social del acero como material y, al mismo tiempo, eviten los impactos ambientales negativos de su producción.

Los procesos tradicionales de producción de hierro y acero están asociados con emisiones ambientales de GEI muy altas. Las emisiones actuales de las plantas siderúrgicas se encuentran en torno a 1,8 toneladas de CO2 (dióxido de carbono) por tonelada de acero bruto (tCO2/tCS). Si bien se han realizado importantes esfuerzos continuos para reducir las emisiones de GEI de la fabricación de acero durante las últimas décadas, aún se necesitan avances tecnológicos importantes si el sector del hierro y el acero quiere mantenerse al día con las reducciones de emisiones generales necesarias bajo el Acuerdo de París. Acuerdo, que tiene como objetivo limitar el aumento de la temperatura global a principios de este siglo a muy por debajo de 2 grados C por encima de los niveles preindustriales, y establece que los esfuerzos deben dirigirse hacia un objetivo más ambicioso de solo 1,5 grados C de aumento de la temperatura.

Las emisiones de CO2 de la industria siderúrgica se encuentran entre las más difíciles de reducir, ya que el carbono se utiliza como agente reductor estequiométrico en la producción de hierro y acero en la mayoría de las plantas siderúrgicas. Este carbono termina como una mezcla de CO/CO2 en los gases de la planta siderúrgica, que se queman para generar calor, electricidad y más CO2. Las estrategias para la captura y almacenamiento de carbono (CCS), para la captura y utilización de carbono (CCU) o para evitar el CO2 existen en la producción de hierro y acero, pero dependen en gran medida de la disponibilidad de energía eléctrica renovable para la producción de hidrógeno ( H2).

Las estimaciones actuales de la demanda futura de acero varían ampliamente con una tasa de crecimiento anual proyectada que fluctúa entre 1,4 % y 3,3 %. Con esta tasa de crecimiento, la demanda de acero proyectada para 2025 asciende a 2.400 millones de toneladas. La descarbonización parcial de esta creciente industria siderúrgica solo puede lograrse mediante mejoras en la eficiencia y la integración de energía eléctrica renovable en las rutas convencionales de fabricación de acero, mientras que la descarbonización completa necesita nuevas tecnologías de cero emisiones de carbono y/o emisiones negativas. Por otro lado, los intentos de descarbonizar los procesos de producción de hierro y acero no han alcanzado un nivel de adopción industrial a gran escala, a pesar de los importantes esfuerzos continuos de investigación y desarrollo (I+D) que se están llevando a cabo en la actualidad. La viabilidad y aplicabilidad de CCS en el contexto de la fabricación de acero sigue siendo muy dudosa en el escenario actual.

En la ruta convencional de alto horno/horno de oxígeno básico (BF/BOF), el carbono (en forma de coque y carbón) se utiliza para impulsar las reacciones de reducción endotérmicas, así como para proporcionar las altas temperaturas que se necesitan. Un proceso BF-BOF típico produce de 1,6 tCO2/tCS a 2,2 tCO2/tCS. Existen diferencias regionales considerables en las emisiones relacionadas con el acero, con algunos países productores de acero que tienen una huella de emisiones de CO2 mucho más alta en comparación con los países de la OCDE (Organización para la Cooperación y el Desarrollo Económicos). También hay diferencias significativas entre las diferentes rutas de fabricación de acero, como BF-BOF, DRI-EAF (horno de arco eléctrico de hierro reducido directo) y chatarra-EAF. A través de mejoras tecnológicas, las plantas siderúrgicas han reducido constantemente su tasa de consumo de combustible durante las últimas cinco décadas hasta el punto de que ahora se puede considerar que la ruta BF-BOF está en gran medida optimizada. Los BF más eficientes del mundo ahora operan alrededor de un 5 % por encima del mínimo teórico en términos de sus emisiones de CO2.

La transición de la industria pesada en general y de la siderurgia en particular hacia la descarbonización no ha recibido, hasta hace muy poco, mucha atención desde el punto de vista de la investigación energética y climática. Sin embargo, con las emisiones industriales casi tan altas como las de la generación de energía, las medidas de mitigación para la descarbonización profunda deben buscarse con vigor en la industria del hierro y el acero. Las estrategias de descarbonización profunda para la industria del hierro y el acero pueden seguir en gran medida dos rutas distintas, como se indica a continuación.

- Cambio de los procesos existentes que se llevarán a cabo para eliminar las dependencias inherentes a los combustibles fósiles. Esta ruta tiende a depender en gran medida del uso de energía eléctrica, ya sea directamente o a través del H2 producido por electrólisis.

- Mantener los procesos existentes como tales y abordar las emisiones a través de una combinación de aplicaciones CCS y CCU y un cambio a fuentes renovables para la energía del proceso.

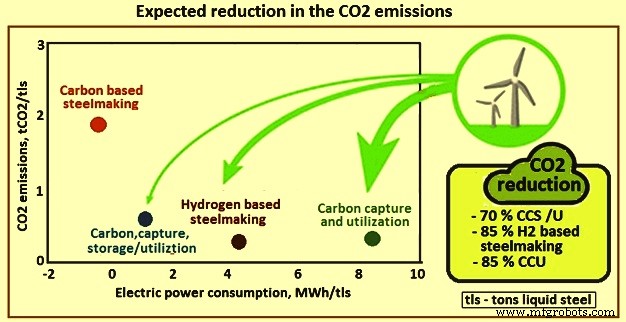

La categorización de estas dos rutas aplicadas a la industria siderúrgica tiene varias características, así como desafíos y oportunidades relacionadas con su implementación, como se describe a continuación. La figura 1 muestra la reducción esperada en las emisiones de CO2 para varias alternativas.

Fig. 1 Reducción esperada en las emisiones de CO2

Cambiar los procesos existentes

Con la creciente disponibilidad de electricidad renovable de bajo costo, las diferentes formas de electrificación se ven cada vez más como opciones atractivas para la descarbonización de la industria siderúrgica. Con este fin, se han sugerido varias soluciones tecnológicas diferentes. Entre las tecnologías más prometedoras se encuentra la electrólisis o “electroobtención” del mineral de hierro. Esto implica el uso de energía eléctrica como agente reductor, similar a la producción de aluminio (Al) a partir de óxido de aluminio (Al2O3). Este proceso aún se encuentra en una etapa temprana de desarrollo y hasta ahora solo se ha probado a escala de laboratorio, pero representa una opción de fabricación de acero de alta eficiencia con la promesa de grandes reducciones de emisiones a largo plazo.

La electroobtención es una de las técnicas electrolíticas más antiguas utilizadas para la extracción de metales de sus minerales mediante el uso de electricidad. Esta tecnología se utiliza normalmente para la electroobtención de metales como plomo, cobre y elementos de tierras raras. Hay algunas tecnologías de electro-obtención de hierro específicas del mineral disponibles comercialmente, a saber (i) el proceso Boucher, electro-refinación en solución de FeSO4-FeCl2, (ii) el proceso Eustis, electro-obtención en solución de FeCl2 utilizando mineral de sulfuro de hierro, y (iii) el proceso Pyror, electroobtención en solución de FeSO4 a partir de mineral de sulfuro de hierro. Sin embargo, la electroobtención de Fe a partir de mineral de hierro de aplicación más general solo se ha establecido a escala de laboratorio. Dependiendo de la huella de carbono del mix eléctrico utilizado para la electrólisis, esta ruta puede estar potencialmente libre de carbono. En un escenario futurista, en el que el suministro mundial de energía primaria está dominado por fuentes renovables, esta tecnología ofrece un importante potencial de reducción de carbono. La presente iniciativa europea SIDERWIN, que es un proyecto en el marco de Horizonte 2020 con un objetivo de reducción de emisiones de CO2 y consumo energético del 87 % y del 31 % (respecto a la ruta BF-BOF), tiene como objetivo validar esta tecnología a escala piloto, respectivamente. y demostrar un nivel de preparación tecnológica (TRL) para 2022.

Otra ruta electrolítica que recientemente ha recibido interés para la fabricación de acero es la electrólisis de óxido fundido del mineral de hierro (también conocida como piroelectrólisis). El proceso es similar al método estándar para la reducción de Al a partir de Al2O3 mediante el proceso Hall-Heroult, en el que el Al2O3 se disuelve en un baño de criolita fundida (fluoruro de sodio y aluminio) a 800 °C y luego se electroliza entre ánodos de grafito (arriba ) y un cátodo de aluminio fundido (abajo). Se espera que la operación de un proceso similar para la reducción del mineral de hierro a temperaturas muy altas produzca una disminución potencial en el consumo de energía en comparación con las rutas de electrólisis a baja temperatura. Se han demostrado pruebas de concepto, pero la viabilidad técnica con eficiencias aceptables aún es difícil de alcanzar. Los desafíos incluyen la corrosividad de los electrolitos fundidos, la falta de materiales de ánodo adecuados y una comprensión mecánica limitada de los procesos electrolíticos de muy alta temperatura. Aunque la producción de acero por electrólisis de óxido fundido ofrece ventajas económicas y medioambientales potenciales sobre la metalurgia extractiva clásica, su viabilidad está lejos de demostrarse de forma convincente como una alternativa inmediata sin emisiones de carbono.

Un estudio ha comparado el requerimiento de energía y las emisiones de CO2 de cuatro rutas de producción de acero diferentes, a saber, caso de referencia BF-BOF, BF-BOF con captura de carbono (BF-CCS), H2-DRI y proceso de electroobtención. La vía de electroobtención tenía un requerimiento de energía un 50 % más bajo que el caso BF-BOF de referencia, seguido por H2-DRI y BF-CCS con un 28 % y un 13 % menos de energía, respectivamente. Es importante destacar que el análisis también concluye que no es posible una reducción de más del 50 % en las emisiones de CO2 a través de la ruta BF-CCS, mientras que tanto la ruta de reducción de H2 como la de electroobtención pueden eventualmente conducir a la descarbonización completa del sector siderúrgico. Las entradas al mercado de H2-DRI y electroobtención no se esperan hasta 2035 y 2040 respectivamente.

El consumo estequiométrico de H2 para la reducción de hematites es de 54 kg por tonelada de hierro. Una planta de hierro y acero de 1 Mtpa (millón de toneladas por año) necesita una capacidad de planta de H2 de hasta 70 000 cum a STP/hora. La producción a gran escala de H2 se logra actualmente mediante el reformado de metano con vapor. Esta opción puede conservarse e incluso optimizarse para la fabricación de hierro a base de H2, por ejemplo, apuntando a una pureza de H2 del 97 % al 98 % en lugar de la pureza normal del 99,9 % o más. Sin embargo, dado que se basa en un recurso fósil, el desempeño en términos de mitigación de CO2 en general sigue siendo promedio, a menos que se agregue una unidad de captura de CO2, lo que representa una estrategia diferente a la que se persigue actualmente. La otra opción preferible es producir H2 por electrólisis del agua, siempre que la energía eléctrica necesaria no sea fósil. El tamaño de la planta se puede lograr multiplicando las celdas electrolíticas. También se han identificado tecnologías nuevas y mejoradas, como membranas de intercambio de protones y electrólisis de alta presión o alta temperatura.

En la reducción basada en H2, el mineral de hierro se reduce a través de una reacción gas-sólido, similar a las rutas DRI. El único factor diferenciador es que el agente reductor es H2 puro en lugar de gas CO (monóxido de carbono), gas de síntesis o coque. HYBRIT, abreviatura de HYdrogen BReakthrough Ironmaking Technology, es una empresa conjunta entre tres empresas suecas, a saber, SSAB, LKAB y Vattenfall. Su objetivo es eliminar por completo el carbono de la fabricación de acero mediante la reducción de H2. El proceso HYBRIT cae dentro de una categoría de conceptos tecnológicos que están sustancialmente más cerca del despliegue comercial.

El proceso HYBRIT se basa en el uso de H2 como agente reductor, y el H2 se produce mediante electrólisis basada en electricidad renovable. Desde el punto de vista ambiental, la ventaja más importante de esto es que el escape de este proceso es agua (H2O) en lugar de CO2, con la consiguiente reducción de emisiones de GEI. Al igual que con la fabricación de acero DRI convencional, el hierro producido mediante la ruta DRI basada en H2 puede procesarse aún más en acero utilizando la tecnología EAF disponible en el mercado. Los pasos de producción de H2 y fabricación de acero EAF se pueden hacer sin carbono si la energía eléctrica y el H2 se producen utilizando fuentes renovables como la electrólisis PV (fotovoltaica) / eólica / hidroeléctrica, la producción fotoquímica de H2 o la división solar térmica del agua. .

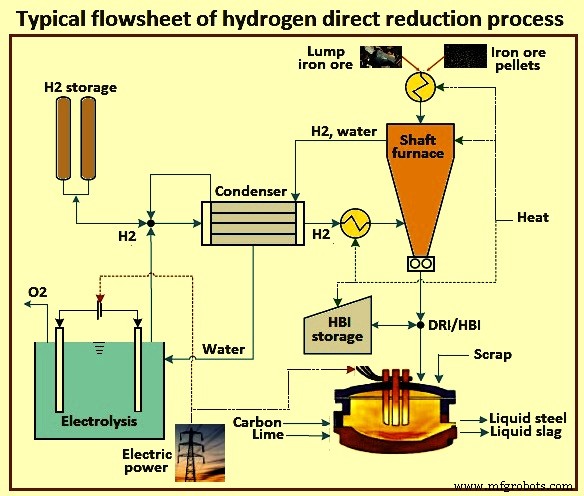

El proceso HYBRIT reemplaza el carbón con H2 para la reducción directa (DR) de hierro, combinado con un horno de arco eléctrico. El proceso está casi completamente libre de fósiles y da como resultado una reducción sustancial de sus emisiones de gases de efecto invernadero. El proceso se encuentra entre varias iniciativas que utilizan una configuración H2-DR/EAF, que combina la reducción directa de mineral de hierro mediante el uso de H2 con un horno eléctrico de arco para su posterior procesamiento en acero. El producto del proceso H2-DR es DRI o esponja de hierro, que se alimenta a un horno eléctrico de arco, se mezcla con partes adecuadas de chatarra y luego se procesa en acero. El diagrama de flujo típico del proceso H2-DR/EAF se muestra en la Fig. 2.

Fig. 2 Diagrama de flujo típico del proceso de reducción directa de hidrógeno

Aunque esta combinación específica de procesos no se ha implementado a escala comercial, varios de los componentes individuales ya se utilizan ampliamente en la industria mundial del hierro y el acero. El acero a base de horno eléctrico de arco representa alrededor del 30 % de la producción mundial anual. El proceso DR también se emplea ampliamente, siendo la base de alrededor del 7 % de la producción mundial total de hierro y normalmente está integrado con el horno eléctrico de arco. Si bien el H2 puro se ha utilizado comercialmente como agente reductor en la reducción directa, la capacidad de producción de DRI existente depende del gas natural reformado con vapor para obtener el agente reductor, una mezcla de CO y H2. Recientemente, se ha desarrollado el proceso de reforma cero (ZR) que ha reducido sustancialmente el consumo de gas natural.

Dado que el costo del gas natural es un factor clave para la viabilidad económica de esta configuración, la mayor parte de la producción de DRI se ubica en regiones ricas en gas natural (CH4) de bajo costo. A pesar de que varios componentes de la configuración H2-DR/EAF se probaron e implementaron en entornos industriales, aún quedan desafíos clave para el proceso. Estos están relacionados con la integración de procesos, las calidades de los productos, la ampliación de la infraestructura de H2 (producción y almacenamiento) y la integración de una planta siderúrgica H2-DR/EAF en un sistema energético basado en fuentes renovables de electricidad. Uno de los principales desafíos es cómo introducir carbono en el hierro para convertirlo en acero.

Mantener los procesos existentes

CCS ha sido un tema importante en el estudio del control de las emisiones de GEI. El interés creció en la década de 1990 con un análisis más profundo de la tecnología. El concepto entró más ampliamente en las discusiones sobre políticas climáticas a principios de la década de 2000 como una tecnología potencial mediante la cual el uso global de combustibles fósiles puede continuar sin contribuir a los niveles de GEI en la atmósfera. La tecnología de captura de carbono en sí es bastante madura, luego de la comercialización a mediados del siglo XX en las industrias alimentaria y química. El almacenamiento también se ha probado con éxito en reservorios de gas natural. En la fase inicial de los estudios de CCS con el fin de mitigar el cambio climático, el enfoque se centró predominantemente en las aplicaciones al sector de generación de energía eléctrica, especialmente la producción de energía eléctrica a base de carbón. Sin embargo, a pesar de una larga lista de plantas piloto y proyectos de prueba, el CCS comercial no se ha materializado. Esto se debe en parte a los sobrecostos, en parte a la oposición pública al almacenamiento subterráneo de CO2 y en parte a la caída de los costos de otros medios de generación de energía menos contaminantes, como las energías renovables y el gas natural.

Aunque las expectativas sobre el papel de CCS en el sector eléctrico han disminuido, los desarrollos recientes en la captura de carbono a partir de la generación de energía con gas natural, mediante el uso del llamado ciclo de Allam, parecen prometedores. Todavía se considera una opción clave para reducir las emisiones de GEI de la industria pesada, incluida la industria siderúrgica, sin cambios importantes en los procesos existentes. CCS en la industria tiene ciertas características distintivas cuando se trata de condiciones para la implementación. Una ventaja es que las corrientes de CO2 tienden a ser bastante puras en la industria en comparación con la producción de energía eléctrica, lo que puede hacer que las etapas de separación y captura sean menos complicadas. Además, se espera que la oposición pública sea menos severa, ya que existen pocas alternativas basadas en energías renovables para varias industrias, como la industria del cemento.

Sin embargo, la industria del hierro y el acero también tiene algunas características que pueden dificultar las aplicaciones de CCS. Primero, a diferencia de la industria de generación de energía eléctrica, la industria del hierro y el acero compite a nivel mundial, lo que la hace aún más vulnerable a los aumentos de costos y más problemática para trasladar los aumentos de costos a los clientes. Otra desventaja de la opción CCS es que un sitio industrial alberga una serie de fuentes de CO2 de diferentes concentraciones y volúmenes. La mayoría de las evaluaciones de CCS se enfocan solo en la principal fuente de CO2, mientras que capturar todo el CO2 de una planta puede resultar mucho más difícil y necesita una reconstrucción importante. Capturar y almacenar del 50 % al 60 % de las emisiones de CO2 en un sitio industrial puede costar alrededor de USD 70 a USD 80 por tonelada de CO2, según varias evaluaciones. Sin embargo, para capturar mayores proporciones de emisiones, la estructura de costos es más incierta. En particular, no existen estimaciones de costos confiables para capturar más del 90 % de las emisiones.

El proyecto 'Fabricación de acero con dióxido de carbono ultrabajo' (ULCOS) ha identificado una serie de tecnologías que pueden respaldar la implementación de CCS en la industria del hierro y el acero. Uno de ellos, el proceso TGR-BF (Top Gas Recycling – Alto Horno) ha sido probado con éxito en plantas piloto, resultando en un potencial de reducción del 24 % en las emisiones de CO2. Sin embargo, la captura y el almacenamiento reales del CO2 no formaban parte de esta configuración piloto.

En resumen, actualmente CCS parece una solución más prometedora en la industria que en la generación de energía, pero aún existen problemas inherentes. En primer lugar, las reducciones potenciales de emisiones de GEI de CCS se limitan a alrededor del 50 %, debido a las fuentes de emisión pequeñas y difusas, la falta de espacio para las instalaciones y otros problemas. En segundo lugar, los problemas relacionados con el almacenamiento, como la supervisión y la integridad a largo plazo de los depósitos de almacenamiento, siguen sin resolverse. En tercer lugar, CCS viene con muy pocos co-beneficios, y la presencia de co-beneficios ha sido identificada como un facilitador clave cuando se trata de acelerar los procesos de transición. Este es un factor que puede dificultar la adopción generalizada. Si la captura de carbono se combina con alguna forma de utilización de CO2 (CCU), puede haber mayores oportunidades, pero aún queda mucho por desarrollar en el proceso. Además, incluso si el CO2 se utiliza como materia prima, como en alguna forma de químico especial o combustible, eventualmente termina en la atmósfera.

El papel de la biomasa

A lo largo de la mayor parte de la historia del procesamiento del hierro y el acero, la biomasa fue un recurso clave. El carbón vegetal a base de madera actuó tanto como el agente reductor necesario para liberar el mineral de hierro de sus componentes de oxígeno, así como la fuente de energía necesaria para alcanzar las altas temperaturas necesarias. No fue hasta alrededor de 1875 que el coque, producido a partir del carbón, tomó el relevo, aunque es importante señalar que el carbón vegetal se siguió utilizando hasta mediados del siglo XX. El carbón vegetal producido a partir de eucaliptos de crecimiento rápido todavía se usa como el principal agente reductor en las plantas siderúrgicas más pequeñas de Brasil, pero es probable que esto no sea factible en las plantas siderúrgicas más grandes debido a los límites impuestos por la menor resistencia a la compresión del carbón vegetal en comparación con el coque. Además, las grandes cantidades que se necesitan y los desafíos significativos para mantener la calidad hacen que un cambio completo de coque a biocoque sea muy poco probable.

Pero la biomasa aún puede desempeñar un papel importante en la descarbonización del sector siderúrgico, y se han sugerido varias opciones diferentes. En el lado incremental de la escala está la posibilidad de mezclar 5 % a 10 % de carbón vegetal con carbón coquizable en la producción de coque metalúrgico para uso en BF existentes. Otra opción es usar biomasa en el procesamiento de mineral de hierro en bruto, ya sea como combustible para el proceso en sí o para producir un gránulo compuesto de biocarbono y mineral de hierro que luego se puede usar en un proceso DR. También se han realizado ensayos destinados a utilizar biomasa gasificada en procesos DR. Este enfoque es factible, pero necesita más ensayos y estudios. Höganäs AB, una empresa sueca que utiliza un proceso DR a base de carbón para producir polvos de hierro, ha iniciado pruebas en el mundo real de un proceso que utiliza gasificación de madera para producir biocoque, que se utilizará como agente reductor, así como gas de síntesis, para ser utilizado para la energía de proceso (y posiblemente también para la reducción.

El biometano también va a ser una importante opción baja en carbono para calentar en el proceso de metalurgia secundaria si el gas del horno de coque y la planta de subproductos ya no están disponibles. En una planta siderúrgica integrada, el gas de coquería de la coquería y la planta de subproductos se utiliza para calentar en los procesos de metalurgia secundaria. Con un concepto H2-DR, esta energía debe ser reemplazada. A largo plazo, existen diferentes opciones para la calefacción eléctrica, pero el biometano puede reemplazar directamente al gas natural y al gas de horno de coque que se utilizan actualmente, con cambios mínimos en el proceso.

Sin embargo, los desafíos sistémicos para la biomasa tienden a ser sustanciales. A diferencia del carbón, los recursos de biomasa no se concentran en un lugar específico (como una mina), lo que genera altos costos de adquisición, ya que la biomasa de un área geográficamente dispersa debe recolectarse, procesarse y transportarse a la planta siderúrgica. En segundo lugar, una demanda creciente de madera puede conducir a la competencia con los usuarios existentes (como la industria forestal), así como con otros sectores que buscan utilizar la biomasa para lograr sus objetivos de mitigación. Esto, a su vez, puede conducir a precios más altos, a menos que el enfoque se cambie a los residuos forestales, que tienen menos demanda. Por último, para garantizar la reducción de las emisiones de GEI, es crucial que la biomasa provenga de bosques gestionados de forma sostenible.

En resumen, la biomasa puede llegar a jugar un papel importante tanto en la ruta renovable como en la CCS. Ambos necesitan grandes cantidades de calor en el procesamiento del mineral de hierro, la metalurgia secundaria y los procesos de laminación en caliente. Esto se puede proporcionar muy bien a través de la combustión de biometano. En la ruta CCS, el carbón vegetal puede sustituir al menos parcialmente al coque, siempre que se mantenga la estabilidad mecánica de la carga BF. En el concepto HYBRIT, se prevé que la biomasa sirva también como fuente de carbono para los procesos siderúrgicos y, potencialmente, también en el proceso posterior de metalurgia.

Proceso de manufactura

- Aleación de tungsteno, molibdeno y hierro para la fabricación de acero

- Hierro vs acero:¿Cuál es la diferencia?

- Cómo convertirse en carbono neutral en 5 pasos

- Acero al carbono frente a acero inoxidable

- Efectos del forjado en acero al carbono

- Diferencias entre acero al carbono y acero inoxidable

- Inclusiones en siderurgia y siderurgia secundaria

- ¿Qué es el acero inoxidable con alto contenido de carbono?

- ¿Qué es el acero al carbono medio?

- ASTM A595 Grado A Acero al carbono

- Varios métodos de proceso de fabricación de acero.