Vertido de Escoria en Horno de Oxígeno Básico

Vertido de escoria en horno de oxígeno básico

La fabricación de acero en horno de oxígeno básico (BOF) es un proceso por lotes en el que el acero se fabrica a partir de hierro líquido. La concentración de elementos como el carbono (C), el manganeso (Mn) y el fósforo (P) tienen un impacto en la calidad del acero. Para que el acero sea fundido, debe estar a una temperatura predefinida. Para lograr la temperatura y la composición predefinidas, se inyecta oxígeno (O2) en el convertidor revestido de refractario que contiene el hierro líquido. El O2 oxida los diferentes elementos del baño provocando un aumento de la temperatura y una reducción de la concentración de los elementos indeseables. Los óxidos líquidos formados flotan en la parte superior del baño formando una capa de escoria. Para que el proceso de fabricación de acero BOF sea efectivo, se necesita un volumen significativo de escoria en el recipiente. Sin embargo, el volumen de escoria está limitado por el tamaño limitado del convertidor

Las rápidas velocidades de reacción en el convertidor se deben al área de superficie extremadamente grande disponible para las reacciones. Cuando se inyecta O2 en el baño de metal, se desprende una gran cantidad de gas que forma una emulsión con la escoria líquida y con las gotitas de metal que se desprenden de la superficie del baño por el impacto del chorro de O2. Los óxidos gaseosos formados, como el monóxido de carbono (CO) y el dióxido de carbono (CO2), ascienden a través de esta capa de escoria y la vuelven espumosa.

La formación de espuma de escoria tiene lugar cerca de la mitad del período de soplado de O2 y hay una disminución en la absorción de óxido de hierro (FeO) por parte de la escoria. Esto casi coincide con el período de máxima tasa de descarburación. Por lo tanto, la altura máxima de espuma se alcanza poco antes de la primera mitad del soplado (alrededor del 35 %) debido al alto volumen de gas generado por la descarburación y la alta espumabilidad de la escoria en ese momento.

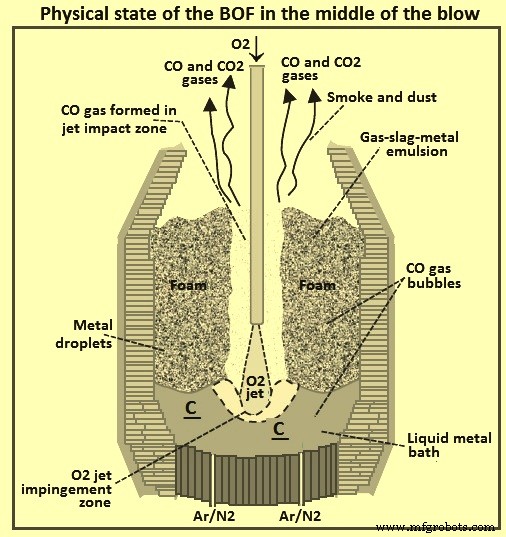

La característica distintiva del proceso de fabricación de acero en el BOF es la formación de espuma de varias fases, que consta de escoria líquida, gotitas de metal, partículas sólidas de "segunda fase" como fundentes no disueltos y gases de proceso. Esto se debe a que (i) el chorro de O2 de alta velocidad incide en la masa fundida, expulsando una parte considerable de la masa fundida en forma de gotitas de metal en la parte superior del convertidor, (ii) los flujos grumosos se agregan en lotes, lo que da como resultado una disolución lenta del fundente y, por lo tanto, una formación lenta de escoria líquida, (iii) la escoria líquida, los fundentes no disueltos y las gotas de metal forman una emulsión más o menos viscosa, interceptando los gases del proceso en su camino hacia la boca del recipiente, y (iv) una gran parte de los gases de proceso se forma dentro de la propia emulsión debido a la reacción entre el carbono (C) en las gotitas de metal y el FeO en la escoria líquida. Para que el proceso de fabricación de acero BOF sea efectivo, se necesita un gran volumen de espuma (emulsión de gas-metal-escoria) en el convertidor. Esta emulsión de gas-metal-escoria, que se muestra en la figura 1, está limitada por el tamaño limitado del convertidor. Si el volumen de emulsión aumenta más allá de la capacidad del recipiente, una parte de la escoria se expulsa a través de la garganta del convertidor.

Fig. 1 Estado físico del BOF en medio del golpe

La formación de espuma con escoria es beneficiosa ya que ayuda al proceso de refinación de diferentes maneras, por ejemplo, proporcionando una mayor superficie para las reacciones de refinación, protegiendo el baño de metal fundido del contacto directo con la atmósfera, protegiendo el revestimiento refractario de los efectos de la combustión extrema, y formar el medio para la poscombustión y la transferencia de calor. Por otro lado, la formación de espuma de escoria puede resultar desventajosa y peligrosa cuando se forma en grandes cantidades y se desborda por la boca del recipiente, lo que se denomina derrame del baño.

La eyección de escoria fuera del convertidor se denomina slopping, que se identifica visualmente como una ocurrencia por la cual, desde el convertidor de llama, la pieza de fusión y la escoria son expulsadas a través de la garganta del convertidor durante un proceso de soplado. El desnivel es un fenómeno irregular. La fuerte caída puede ir acompañada de una gran expulsión de polvo. Las consecuencias del slopping incluyen pérdida de rendimiento, interrupciones en la producción continua, contaminación ambiental, costos de salud y seguridad y daños a las campanas extractoras y la boca del convertidor. Además, cuando tiene lugar el lavado, se detiene la producción de acero para limpiar la escoria expulsada del área debajo del convertidor y en la boca del convertidor. Esto aumenta el tiempo de calentamiento del convertidor y, por lo tanto, tiene un efecto adverso sobre la productividad del convertidor. El desprendimiento también perturba el equilibrio térmico del convertidor, lo que afecta la temperatura final del acero líquido una vez que se ha completado el soplado. Por otro lado, si se evita la formación de espuma de escoria o se limita a cantidades sutiles, la generación de polvo y la pérdida de calor del convertidor a través de la radiación tienden a aumentar.

Tradicionalmente, es responsabilidad del operador monitorear visualmente el convertidor y ejercer las acciones correctivas necesarias para evitar incidentes peligrosos de caída. Dado que es de gran importancia impulsar el proceso sin interrupciones para obtener un rendimiento con la calidad y cantidad requeridas, la necesidad de suprimir la expulsión de espuma de escoria del convertidor es significativa.

Los requisitos para un aumento en la producción y una disminución en la ocurrencia de derrames parecen contradecirse. Si bien se puede lograr un aumento en la producción aumentando la tasa de soplado de O2, el mismo aumento en la tasa de soplado de O2 aumenta la tasa de generación de gas dentro del convertidor. En condiciones de estado estacionario, un aumento en la tasa de generación de gas aumenta la altura de la espuma y la posibilidad de que se produzca un derrame.

Inicialmente, se ha entendido que el slopping se produce debido a dos factores principales, a saber (i) la evolución de la escoria con características tales como baja basicidad, alta viscosidad y baja tensión superficial, y (ii) descarburación fomentada por la alta temperatura del baño y mayor contenido de hierro en la escoria. Sin embargo, el fenómeno de la pendiente es más complejo, dinámico y depende de muchas variables del proceso. Las variables del proceso que causan el desprendimiento incluyen (i) curso violento de fusión, (ii) viscosidad de la escoria, (iii) tensión superficial de la escoria, (iv) densidad de la escoria, (v) tamaño de las burbujas de gas generadas en el proceso de descarburación, (vi) circulación débil o inestable de la fusión, (vii) altura, volumen y forma del revestimiento de trabajo del convertidor, (viii) altura de la lanza sobre el baño, (ix) caudal de O2 a través de la lanza, (x) desgaste del orificio de la punta de la lanza, (xi ) química del metal caliente (HM) y de la chatarra, y (xii) velocidad de descarburación. Hay algunas variables de proceso más que no son muy comunes. El gran número de variables de proceso que influyen en las incidencias de pendiente en el convertidor BOF explica las razones de la creencia común de que las incidencias de pendiente son de naturaleza caótica e impredecible. La persistencia de los problemas de derrames ha dado lugar a la búsqueda de formas de mantener un volumen de espuma adecuado mientras se evita que se produzcan derrames. Desafortunadamente, esta ha resultado ser una tarea bastante desafiante.

Espuma de escoria

La formación de espuma con escoria es beneficiosa ya que ayuda al proceso de refinación de muchas maneras, por ejemplo, proporcionando una mayor superficie para las reacciones de refinación, protegiendo el baño de metal fundido del contacto directo con la atmósfera, protegiendo el revestimiento refractario de los efectos de la combustión extrema y formando el medio para la poscombustión y la transferencia de calor. Por otro lado, la espuma de escoria puede resultar desventajosa y peligrosa cuando se forma en grandes cantidades y se desborda por la boca del convertidor.

Las variables del proceso que afectan la formación de espuma en el BOF son la composición de la escoria, la velocidad superficial del gas, la temperatura del baño, el tamaño de la burbuja, la basicidad de la escoria, la densidad de la escoria, la viscosidad de la escoria y la tensión superficial de la escoria. La velocidad superficial del gas normalmente se mide en (metros por segundo (m/s) y es la velocidad real del gas multiplicada por la fracción de volumen del gas.

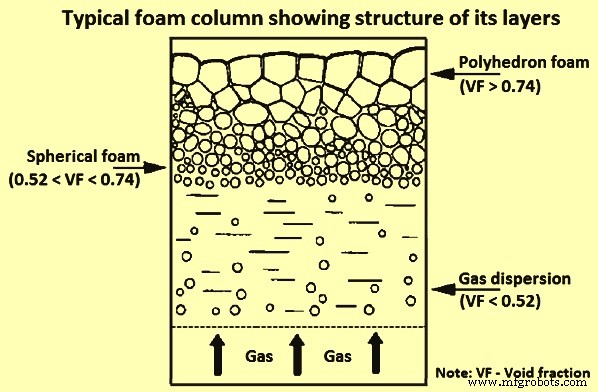

La composición de la escoria es una de las variables de proceso más importantes que afectan a su formación de espuma, que evoluciona a lo largo del golpe, generalmente, a favor de la formación de espuma. Esto se debe al hecho de que las propiedades fisicoquímicas de la escoria, como la densidad, la viscosidad, la tensión superficial y la basicidad, varían con la composición de la escoria. La formación de espuma a velocidades de gas superficiales tan altas como las que se encuentran en la fabricación de acero con O2 (es decir, superiores a 1 m/s), el líquido es retenido por el flujo de gas. Se argumenta que en esta situación la fracción vacía (FV) depende fuertemente de la velocidad superficial del gas, mientras que depende débilmente de las propiedades físicas de la escoria y el líquido. Además, la formación y la existencia de esta retención de gas se rigen por la gravedad y las fuerzas de arrastre sobre el líquido ejercidas por el gas.

La espuma de escoria se forma cuando los gases inyectados y generados por las reacciones de refinado son atrapados por la escoria durante el proceso. Para espumas de escoria, la cantidad de gas atrapado por la escoria se mide por el VF o la fracción de gas, y el VF generalmente varía en el rango de 0,7 a 0,9. La figura 2 muestra una columna de espuma típica con diferentes capas de espuma según el VF. El efecto combinado de la evolución de las propiedades físicas de la escoria durante el soplado está a favor de la estabilización de la espuma, y cuando coincide con la alta tasa de descarburación en la primera mitad del soplado, el volumen de la espuma de escoria aumenta rápidamente.

Fig. 2 Columna de espuma típica que muestra la estructura de sus capas

El índice de formación de espuma es una indicación de la extensión de la formación de espuma y es la relación entre la altura de la espuma y la velocidad superficial del gas. Por lo tanto, la unidad del índice de formación de espuma es el tiempo, que normalmente está en el rango de 0,6 segundos a 1,3 segundos. Por lo tanto, el índice de formación de espuma puede interpretarse como una medida del tiempo que tardan los gases del proceso en atravesar verticalmente la espuma. Con una tasa de suministro de O2 constante, se puede suponer que la velocidad del gas es bastante constante durante el período principal de descarburación del golpe, es decir, la altura de formación de espuma es directamente proporcional al índice de formación de espuma.

Una propiedad muy importante con respecto al índice de formación de espuma es la viscosidad aparente de la emulsión. Cuanto mayor es la viscosidad aparente, mayor es el índice de formación de espuma. La consecuencia obvia es que un aumento de la viscosidad aparente conduce automáticamente a un aumento de la altura de la espuma y, con una viscosidad aparente suficientemente alta, la espuma finalmente comienza a fluir sobre el convertidor, es decir, se produce un derrame. Un parámetro que influye fuertemente en la viscosidad aparente es la presencia de partículas sólidas. Según un estudio, al aumentar la fracción de partículas sólidas en solo un 10 %, hay un aumento del 50 % en la viscosidad aparente y al menos un aumento equivalente en la altura de la espuma.

Generación de gas

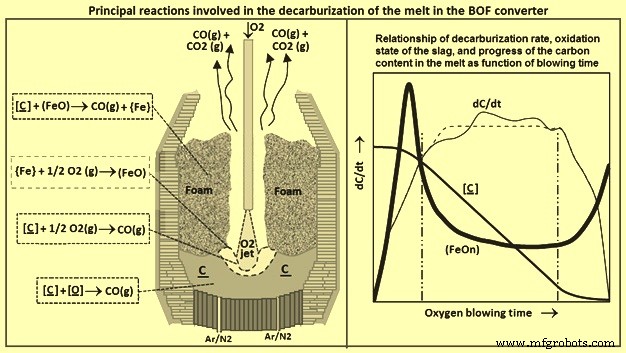

De acuerdo con la expresión del índice de formación de espuma, la tasa de generación de gas juega un papel importante en la formación y el crecimiento de la espuma. El gas es un producto del proceso de descarburación. Procede (i) por oxidación directa en la superficie del metal en el punto caliente según la ecuación [C] + 1/2O2(g) =CO(g), (ii) en la espuma, indirectamente por la reacción del óxido de hierro con el metal gotitas según la ecuación [C] + (FeO) =CO(g) + {Fe} donde (FeO) es un producto de la oxidación del hierro (Fe) por O2 puro según la ecuación {Fe} + 1/2 O2 (g) =(FeO), y (iii) en la masa fundida, por reacción entre el O2 disuelto y el C según la ecuación [C] + [O] =CO(g).

La descarburación según la reacción de (i), y también la oxidación de Fe según la segunda reacción de (ii), comienza inmediatamente y continúa durante todo el golpe, aunque en el primer caso con un ritmo decreciente, debido a la disminución continua de el contenido de C en la superficie del metal. La tasa de oxidación de Fe es más constante, pero el contenido de FeO resultante de la escoria finalmente disminuye debido a un mayor consumo según la primera reacción en (ii). Al final del período de soplado, el contenido de FeO en la escoria comienza a aumentar nuevamente ya que la participación de FeO en el proceso de descarburación se reduce debido al bajo contenido de C de la masa fundida. Al final del golpe, la reacción de descarburación que controla es la del fundido entre C y O2 disuelto según la reacción de (iii). Por lo tanto, la tasa de descarburación al final del golpe depende de la transferencia de masa de C desde la parte inferior a la parte superior de la masa fundida y del O2 disuelto en la dirección opuesta. Las principales reacciones involucradas en la descarburación de la masa fundida en el convertidor BOF se muestran en la Fig. 3.

Fig. 3 Principales reacciones implicadas en la descarburación de la masa fundida en el convertidor BOF

Como se muestra a la derecha de la Fig. 3, la tasa máxima de descarburación y, por lo tanto, la tasa máxima de generación de gas, se alcanza entre un 25 % y un 30 % en el soplo, y procede en gran medida dentro de la espuma según la primera reacción bajo ( ii). La tasa es bastante constante y el nivel depende de la disponibilidad de FeO y el suministro de gotas de metal expulsadas desde la zona de impacto de O2. Aproximadamente al 80 % del golpe, la tasa de generación de gas cae rápidamente debido al bajo contenido de C en la masa fundida.

Regímenes de soplado

En la operación práctica de fabricación de acero en un convertidor BOF, lograr el equilibrio perfecto de O2 suministrado al baño y la escoria, respectivamente, no es una tarea fácil. Se utilizan dos términos para describir una desviación de un estado de O2 equilibrado en el convertidor. Estos términos son (i) soplado fuerte y (ii) soplado suave. El 'soplado fuerte' (impacto más fuerte del chorro de O2 sobre la superficie metálica) representa el caso cuando la lanza de O2 está más cerca del baño, promoviendo la descarburación en el punto caliente según la reacción en (i) arriba y luego en el baño según la reacción de (iii), lo que da como resultado una escoria poco oxidada. El 'soplado suave' (impacto más suave del chorro de O2 sobre la superficie metálica) representa el caso en que la lanza de O2 está más alejada del baño, lo que aumenta el suministro de O2 a la escoria según la segunda reacción del punto (ii) anterior, dando como resultado una tasa de descarburación reducida y una escoria sobre oxidada. En una situación de proceso ideal con la lanza en una posición óptima sobre la superficie del metal, el O2 fresco suministrado a la escoria equilibra el consumo de FeO para la descarburación de las gotas de metal expulsadas. La tasa de descarburación es alta pero controlada, lo que crea una espuma estable que llena una gran parte del volumen del convertidor por encima del baño, lo que minimiza el desgaste del revestimiento y la formación de cráneos. El rendimiento y el resultado de soplado con tal tasa de descarburación son buenos.

Si la lanza se coloca demasiado profunda, el suministro de O2 a la escoria no es suficiente para equilibrar el consumo de FeO para la descarburación de las gotas de metal expulsadas y la escoria carece de O2. La descarburación sigue siendo alta debido a un contacto más intenso y más duro entre el chorro de O2 y el baño. Con un contenido de FeO más bajo, la escoria no forma espuma en absoluto. En cambio, la emulsión se vuelve viscosa y se encoge. Una altura de emulsión reducida no solo conduce a un fácil paso de los gases de proceso por canalización, sino también a una intensificación de la proyección, enviando gotas hacia arriba y fuera del convertidor. Más escupitajos conducen a rendimientos reducidos y también conducen al hundimiento de la lanza, el cono convertidor y la boca. Otro efecto del soplado fuerte es una mayor tasa de desgaste del fondo.

Si la lanza es demasiado alta, el nivel de O2 en la escoria se eleva, no solo debido a un contacto más suave entre el O2 y el baño de metal, sino también a un consumo más lento de FeO en la escoria ya que se expulsan menos gotas de metal del baño. . Por lo tanto, la tasa de descarburación es más baja, lo que reduce la altura de la espuma y promueve el desgaste del revestimiento. Un impacto más superficial del chorro de O2 reduce la mezcla del baño, creando zonas muertas y provocando acumulación en el fondo.

El fenómeno del slopping

La combinación de una tasa de descarburación baja y una escoria sobreoxidada se puede comparar con una bomba de tiempo. El término descriptivo utilizado es "condiciones hiperreactivas" que constituyen un exceso de O2 y C que no reaccionan debido a una mala mezcla. En este estado, cualquier cambio menor en las condiciones desencadena un aumento drástico en la generación de gas y el crecimiento de la espuma, lo que lleva a un desplome violento.

Derrame es el término general que se usa cuando, debido al crecimiento excesivo de espuma, la espuma no puede contenerse dentro del convertidor y la espuma fluye hacia abajo por el lado exterior del convertidor con un ritmo que depende del estado oxidante de la escoria. El ritmo es lento en el caso de una escoria espesa poco oxidada y rápido en el caso de una escoria líquida sobre oxidada. Para evitar el desprendimiento se necesita un estricto control de la composición de la escoria y, por tanto, del estado oxidante de la espuma. Si la escoria está suboxidada, la viscosidad aparente se vuelve demasiado alta, lo que ocurre si el contenido de FeO al comienzo del período de descarburación principal es demasiado bajo. Esto da como resultado una espuma "seca" y muy viscosa durante la parte media del golpe. Si la escoria se oxida en exceso, la tasa de generación de gas y, por lo tanto, la velocidad del gas dentro de la espuma se vuelve demasiado alta.

Las causas de la inclinación se pueden dividir en dos grupos según el tipo, a saber (i) estáticas o (ii) dinámicas. Las causas estáticas están relacionadas con las condiciones operativas previas al soplado, como el diseño del convertidor y el volumen y características de la escoria, la calidad de los materiales de carga, especialmente HM y chatarra, patrones de soplado que controlan el posicionamiento de la lanza de O2, tiempo de adiciones y flujo de O2. Las causas dinámicas están relacionadas con los tipos de golpes, como la desviación de los patrones de golpes y el grado de agitación en la parte inferior del convertidor. El desprendimiento puede ocurrir debido al crecimiento excesivo de la emulsión gas-escoria-metal. La espuma puede fluir hacia afuera dependiendo del grado de oxidación de la escoria, es decir, puede ocurrir lentamente en el caso de una escoria densa y poco oxidada, y rápidamente en el caso de una escoria muy oxidada.

Los bajos contenidos de silicio en el HM pueden provocar un aumento del slopping al inicio del soplado, debido a la formación de una capa de escoria lo suficientemente gruesa como para proteger el baño del chorro de O2. En esta situación, el slopping se produce debido a la muy rápida quema del Si (silicio), lo que anticipa el inicio de la fase de descarburación y, por tanto, el slopping puede ser violento, generando incluso la formación de cráneos en la lanza. En este caso, para la prevención de derrames, normalmente la velocidad de descarburación se reduce elevando el nivel de la lanza o disminuyendo el caudal de O2 o ambos y agregando fundentes para acelerar la formación de la escoria. El bajo contenido de Si también puede afectar la eliminación de P y S (azufre) debido al reducido volumen de la escoria.

El desprendimiento también puede estar presente cuando el contenido de Si en el HM es alto, ya que aumenta el volumen de escoria y también el contenido de Fe de la escoria. Una solución en este caso consiste en la adición adecuada de cal durante el soplado, evitando basicidades bajas, ajustando la velocidad de descarburación reduciendo el flujo de O2 durante la primera etapa del soplado y eligiendo un patrón de soplado que evite una gran cantidad de FeO en la escoria en este paso, para que no se produzca una descarburación excesiva.

Prevención de vuelcos

Todos los métodos para controlar el desnivel pueden clasificarse como métodos en línea o fuera de línea. En los métodos de control en línea, las correcciones se realizan durante el golpe en respuesta a una señal de "tiempo real" que indica si el calor está a punto de disminuir. Por otro lado, en los métodos de control fuera de línea, las acciones correctivas se toman antes de que comience el golpe y se basan en la experiencia pasada de cómo varias condiciones de operación han afectado la caída en golpes anteriores.

Los métodos fuera de línea para controlar la pendiente buscan reducir el número de calores que tienen pendiente eliminando o minimizando el efecto de los factores que se ha encontrado que causan la pendiente. Los factores que se han informado como causas del desnivel son (i) el contenido de Si del HM superior al 1,2 %, (ii) el contenido de manganeso (Mn) del HM fuera del rango de 0,5 % a 0,9 %, (iii) la carga superior al capacidad de diseño del convertidor, (iv) uso de espato flúor para acelerar la disolución de la cal, (v) uso de óxido de hierro (mineral de hierro, sinterizado, etc.) como refrigerante, (vi) uso de un horno recién revestido ya que tiene baja volumen interno del convertidor, (vii) el diseño de la lanza de O2, y (viii) soplar con la lanza más arriba del baño de acero que lo normal. Dado que las condiciones de operación varían de un taller BOF a otro, algunos de estos factores son más problemáticos en un taller BOF que en el otro taller BOF.

Una variedad de acciones pueden constituir un control fuera de línea del desborde, por ejemplo, restringir el contenido objetivo de Mn del HM para el BOF y verificar (calibrar) regularmente la separación entre la lanza y el baño. Dado que los problemas difieren, las prácticas de control fuera de línea varían de un taller BOF a otro. Las prácticas de control fuera de línea a menudo solo se pueden implementar de forma limitada porque a veces entran en conflicto con otros aspectos de la operación de la planta siderúrgica.

La instalación de un convertidor durante el proceso de fabricación de acero con O2 se considera costosa, peligrosa e impredecible. Aunque se espera que se produzca un derrame cuando se produce una formación de espuma extrema de la escoria durante el proceso, difícilmente se puede predecir el momento exacto del derrame cuando el proceso está en funcionamiento. El método tradicional de prevenir una incidencia de caída es observar el convertidor, una vez que los signos de caída son visibles, tomar acciones correctivas manualmente. Sin embargo, se ha demostrado que este enfoque de controlar y minimizar la ocurrencia de desniveles es menos efectivo. La razón es que, una vez que los signos de desnivel son visibles, el desnivel ya ha comenzado y el convertidor y otros equipos ya han sufrido daños, simultáneamente con una pérdida de rendimiento. Además, si el operador está menos atento debido a algunas razones o no tiene experiencia y es menos consciente de las acciones correctivas, el daño y la pérdida son extensos. Por lo tanto, la atención y el nivel de experiencia del operador son factores cruciales, incluso cuando se utiliza un sistema de control computarizado.

La siguiente etapa para identificar el inicio de la pendiente es la experiencia del comportamiento acústico y de la intensidad de la luz del convertidor en la situación, y se han desarrollado diferentes modelos dependiendo de las señales acústicas y de la intensidad de la luz para predecir cualquier pendiente. La caída en un convertidor de fabricación de acero se puede predecir mediante el procesamiento de imágenes del entorno del horno obtenidas a través de un fibroscopio de imágenes. Las señales de sonido del convertidor se utilizan para estudiar la formación de espuma dinámica y la acción correctiva sugerida para cambiar la altura de la lanza. Las señales de sonido captadas por un micrófono en el conducto de gas de salida se han utilizado para estimar el nivel de escoria en el convertidor. Además del análisis de sonido e imagen, también se utilizan técnicas computacionales inteligentes como lógica difusa, algoritmos genéticos y redes neuronales, análisis de vibración de lanza y método de microondas para controlar la pendiente en el convertidor.

Las técnicas de supresión de espuma de escoria se han utilizado para controlar la formación excesiva de espuma durante el proceso de soplado de O2 en el convertidor. Una técnica común es rociar materiales carbonosos como coque sobre la escoria espumosa. La fluoroscopia de rayos X revela que estas partículas de coque promueven la coalescencia de las burbujas de espuma que luego desestabilizan la espuma. Sin embargo, el tamaño de las partículas debe ser mayor que las burbujas de espuma, ya que la espuma se estabiliza cuando las partículas son más pequeñas que las burbujas de espuma. Otros métodos en uso incluyen la inyección de polvo de aluminio, el cambio de la altura de la lanza y la manipulación de los caudales de gas.

Sin embargo, aunque la prevención, predicción y mitigación del desnivel son un problema de larga data en la fabricación de acero, es esencial para una producción de acero rentable con alta calidad, un diseño de convertidor óptimo y un impacto ambiental mínimo. Además, las técnicas mencionadas anteriormente, que dependen de las mediciones físicas en línea del convertidor operativo, son indirectas, de baja precisión y confiabilidad, especialmente a altas temperaturas.

Los esfuerzos para desarrollar un sistema de advertencia y mitigación de desniveles se han centrado en tres áreas principales, a saber (i) modelado de desniveles y su potencial de ocurrir, (ii) dispositivos de medición que detectan el inicio de desniveles, y (iii) medidas de mitigación implementadas en tiempo real para evitar el desarrollo de incidencias de slopping en toda regla.

Un ejemplo del primer grupo son los resultados presentados en un estudio, donde se calculó un perfil de soplado óptimo basado en la composición inicial de la masa fundida. En otro estudio se desarrolló un sistema similar basado en un cálculo del potencial de caída para cada celo.

Los ejemplos del segundo grupo incluyen un medidor de microondas que se ha utilizado para medir el nivel de la superficie de la escoria en relación con la boca del convertidor, el uso de un sistema de detección que involucra mediciones de vibración de la lanza de O2 y el empleo de ondas de radio para las mediciones de profundidad de la escoria. .

Una dirección prometedora de diferentes estudios sobre el fenómeno de la pendiente en el convertidor ha sido combinar dispositivos de medición en línea para la detección temprana de la pendiente y usarlos para iniciar intervenciones en el proceso para mitigar la pendiente. Con este fin, se han realizado extensos estudios sobre la formación de escoria. Para comprender mejor, en el pasado se sugirieron diferentes tipos de ecuaciones empíricas que describen el cambio en la altura de la espuma. Se deriva un modelo con antecedentes físicos utilizando los resultados de experimentos con modelos fríos y calientes. Los resultados de estos experimentos llevan aún más lejos el área del modelado dinámico de la formación de espuma de escoria. Sobre la base de un modelo físico, también se desarrolla un sistema para el control de la formación dinámica de espuma. Se utiliza un modelo de agua del proceso convertidor para validar los resultados. El enfoque también se refina aún más.

En uno de los estudios, el desnivel se detecta mediante una combinación del medidor sónico y el análisis de gas. Otro sistema que utiliza la idea de combinar varias mediciones se presentó en otro estudio, donde se utilizan algoritmos de detección de cambios y filtrado adaptativo para construir un sistema de alarma en línea que proporciona advertencias al operador.

Cámara para detección de slopping – A efectos de evaluación, es preferible una forma objetiva de cuantificar el desnivel. En uno de los estudios, una persona con un cronómetro anotó los tiempos de caída de las observaciones durante el golpe. Se han empleado cámaras VCR (grabadoras de videocasete), mientras que un intento de usar dispositivos de cámara IR (infrarrojos) no tuvo éxito debido a problemas de software.

Para los experimentos descritos a continuación, se implementó un sistema de cámara en el sitio para monitorear el proceso. Cuando ocurre un desnivel, el metal fundido cae desde la parte superior del convertidor al piso debajo del convertidor. La posición de la cámara permite capturar imágenes de la caída de la escoria. Cada fotograma de la secuencia de vídeo se segmenta utilizando un umbral de nivel de gris. Se determina una constante de brillo o umbral para separar el metal fundido del fondo más oscuro. La relación entre los píxeles de imagen brillantes y oscuros da una indicación de la gravedad de la incidencia de inclinación. Esta relación se promedia durante un período de muestreo de 2 segundos y se guarda en tiempo real junto con otros datos del proceso en la base de datos.

El sónico-metro para detección de slopping – Desde principios de la década de 1970, se ha empleado un dispositivo llamado sónico-metro en muchos talleres de conversión para monitorear indirectamente el nivel de espuma de escoria. La idea básica es que a medida que aumenta el nivel de espuma, la emisión de sonido del convertidor al soplar disminuye en ciertas bandas de frecuencia. El operador suele utilizar la señal del medidor sónico para controlar los cambios en el nivel de escoria, pero también se ha empleado como entrada del controlador.

Un sistema de alerta para la detección de slopping – Se desarrolla la idea de combinar medidas clave con procesamiento avanzado de señales. Un modelo de identificación del sistema se actualiza mediante la estimación recursiva de parámetros y se emplea para proporcionar advertencias tempranas al operador al inicio de la pendiente. El modelo de identificación del sistema se alimenta con el caudal de gas de escape, así como con el contenido de CO en el gas de escape. La señal del medidor sónico se utiliza como señal de salida del modelo. Se ha demostrado que el sistema funciona razonablemente bien con un número limitado de cargas.

El sistema de alerta se refina aún más, donde el contenido de CO se cambia a favor de una medición de presión debido a las dificultades derivadas de los retrasos en el análisis de los gases de escape. Un micrófono en el conducto de gas de salida (en realidad, el mismo que usa el medidor sónico) proporciona datos de audio de alta resolución a un estimador de altura de espuma de escoria basado en la intensidad de la señal en ciertas frecuencias.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- Tanque de oxígeno

- Oxígeno

- La escoria de alto horno y su papel en la operación del horno

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Revestimiento refractario de un horno de oxígeno básico

- Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico

- Granulación de escoria de alto horno en la fundición

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Horno de arco eléctrico de CC