Formación de espuma de escoria en horno de oxígeno básico

Espuma de escoria en horno de oxígeno básico

En la fabricación de acero con horno de oxígeno básico (BOF), se inyecta una corriente supersónica de oxígeno (O2) en la superficie del baño de metal caliente. Los elementos de impureza del baño, como el carbono (C), el silicio (Si), el manganeso (Mn) y el fósforo (P), se oxidan y se eliminan del baño en forma de CO (monóxido de carbono), CO2 (carbono dióxido), SiO2 (sílice), MnO (óxido de manganeso), P2O5 (pentóxido de fósforo) y óxidos de hierro por el O2 inyectado. Los óxidos gaseosos, que contienen un 90 % de CO y un 10 % de CO2, escapan del horno por la parte superior con pequeñas cantidades de óxido de hierro (FeO) y polvo de cal (CaO). Los otros óxidos líquidos se disuelven con los fundentes añadidos formando la escoria líquida que facilita aún más el refinado del baño.

La formación de espuma es un fenómeno importante que se encuentra comúnmente cuando se sopla gas a través de un líquido viscoso. Es beneficioso en la fabricación de acero BOF ya que ayuda al proceso de refinación de diferentes maneras. Proporciona un área de superficie aumentada para las reacciones de refinado y protege el baño de metal líquido del contacto directo con la atmósfera. Mejora la cinética de las reacciones, la transferencia de calor y la eficiencia energética del proceso. Forma el medio para la poscombustión y la transferencia de calor. Protege el revestimiento refractario de los efectos de la combustión extrema proporcionando un escudo para el refractario y, por lo tanto, prolonga la vida útil del revestimiento refractario. Actúa como un sumidero para los óxidos de impurezas como Mn, Si y P, que se han oxidado del baño líquido. Además, el espumado de escoria evita que el baño líquido se oxide y permite controlar su composición. También actúa como aislante térmico entre el baño caliente y el entorno y evita así grandes pérdidas de energía. Sin embargo, la formación de espuma de escoria en la fabricación de acero BOF se considera un fenómeno que debe controlarse en un volumen limitado para obtener los beneficios.

Hay básicamente dos requisitos para la formación de espuma de escoria. Estas son (i) reacciones o procesos que generan pequeñas burbujas de gas, y (ii) propiedades de escoria adecuadas para mantener las burbujas como espuma estable. Normalmente, los gases resultantes de las reacciones químicas tienden a espumar la escoria con burbujas más pequeñas, mientras que la inyección de fases gaseosas como O2 y Ar (argón), etc., produce burbujas más grandes y espumas menos estables.

Las espumas son una ocurrencia común en el BOF que se produce al atrapar los gases en la capa de escoria. Con la progresión del golpe, aumenta la cantidad de escoria así como los gases generados, y en consecuencia, aumenta también la espumación de la escoria. La formación de espuma de escoria puede resultar desventajosa y peligrosa cuando se forma en grandes cantidades y se desborda por la boca del convertidor, lo que se denomina vertido del baño. Por lo tanto, la formación de espuma de escoria debe controlarse adecuadamente para un proceso de producción continuo y eficiente. Por lo tanto, es necesario un conocimiento profundo de las espumas y el proceso de formación de espuma para optimizar el proceso minimizando la formación de espuma de escoria.

La escoria es el material no metálico producido a partir de los productos de reacciones de oxidación (SiO2, MnO, P2O5 y FeO) y fundentes de disolución (cal y dolomita calcinada) durante el proceso de fabricación de acero. La escoria también puede contener compuestos de óxido, gases disueltos, revestimiento refractario disuelto y partículas sólidas de fundentes no disueltos u óxidos/compuestos de óxido precipitados.

La escoria tiene una baja densidad y por lo tanto flota sobre el metal líquido. El requisito principal de la escoria en la fabricación de acero BOF es funcionar como un depósito para que se acumulen los óxidos de las impurezas oxidadas y eliminadas. Además, la composición y la temperatura de esta piscina de escoria ayudan al progreso de las reacciones de refinado en el convertidor. Las otras ventajas de tener una capa de escoria en el convertidor en funcionamiento consisten en proteger el baño de metal del aire ambiente, retardar la disolución del revestimiento refractario del convertidor y controlar la temperatura del baño.

La composición de la escoria (generalmente en el sistema de CaO–MgO–SiO2–FeO–Al2O3) afecta directamente su viscosidad, conductividad térmica, densidad y otras propiedades, lo que afecta la capacidad de la escoria para eliminar las impurezas del baño líquido. La escoria es generalmente de alta viscosidad y baja densidad, lo que hace que la escoria flote en el baño de metal a granel. Como resultado de sus propiedades físicas, la escoria tiene la capacidad de atrapar las burbujas de gas producidas por las reacciones químicas y el O2 inyectado, y producir espuma de escoria.

La espuma de escoria (Fig. 1) se produce a medida que el gas CO se genera y queda atrapado en la escoria. La descarburación del acero es la fuente para generar la espuma. Cuando el chorro de O2 golpea la superficie del baño, las gotas de metal se desprenden debido al gran impulso y terminan en la espuma creando una emulsión de escoria, gas y gotas de metal. En la emulsión, la escoria tiene una gran superficie de gotas de metal para reaccionar, lo que mejora la cinética de las reacciones. Se espera que el proceso sea considerablemente más largo si no ha habido emulsión. La emulsión es de gran importancia para el proceso y es importante tener una composición de escoria adecuada para mantener la formación de espuma bajo control, con un nivel de formación de espuma ni demasiado alto ni demasiado bajo. El tiempo de residencia determina el posible tiempo de reacción entre la escoria y la gota en movimiento en la fase de emulsión.

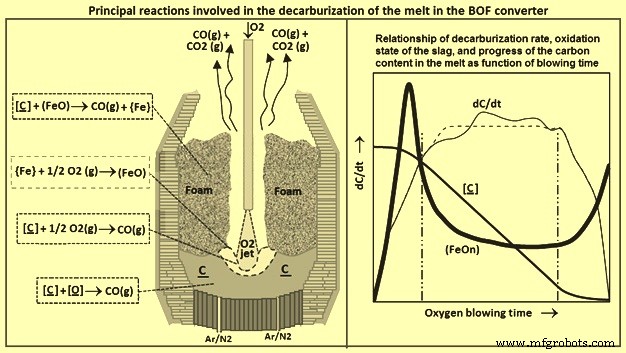

La tasa de generación de gas juega un papel importante en la formación y crecimiento de la espuma. El gas es un producto del proceso de descarburación. Procede (i) por oxidación directa en la superficie del metal en el punto caliente según la ecuación [C] + 1/2O2(g) =CO(g), (ii) en la espuma, indirectamente por la reacción del óxido de hierro con el metal gotitas según la ecuación [C] + (FeO) =CO(g) + {Fe} donde (FeO) es un producto de la oxidación del hierro (Fe) por O2 puro según la ecuación {Fe} + 1/2 O2 (g) =(FeO), y (iii) en la masa fundida, por reacción entre el O2 disuelto y el C según la ecuación [C] + [O] =CO(g).

La descarburación según la reacción de (i), y también la oxidación de Fe según la segunda reacción de (ii), comienza inmediatamente y continúa durante todo el golpe, aunque en el primer caso con un ritmo decreciente, debido a la disminución continua de el contenido de C en la superficie del metal. La tasa de oxidación de Fe es más constante, pero el contenido de FeO resultante de la escoria finalmente disminuye debido a un mayor consumo según la primera reacción en (ii). Al final del período de soplado, el contenido de FeO en la escoria comienza a aumentar nuevamente ya que la participación de FeO en el proceso de descarburación se reduce debido al bajo contenido de C de la masa fundida. Al final del golpe, la reacción de descarburación que controla es la del fundido entre C y O2 disuelto según la reacción de (iii). Por lo tanto, la velocidad de descarburación al final del golpe depende de la transferencia de masa de C desde la parte inferior a la parte superior de la masa fundida y del O2 disuelto en la dirección opuesta. Las principales reacciones involucradas en la descarburación de la masa fundida en el convertidor BOF se muestran en la Fig. 1.

Fig. 1 Principales reacciones involucradas en la descarburación de la masa fundida en el convertidor BOF

Como se muestra a la derecha de la Fig. 1, la tasa máxima de descarburación y, por lo tanto, la tasa máxima de generación de gas, se alcanza entre un 25 % y un 30 % en el soplo, y procede en gran medida dentro de la espuma según la primera reacción. bajo (ii). La tasa es bastante constante y el nivel depende de la disponibilidad de FeO y el suministro de gotas de metal expulsadas desde la zona de impacto de O2. Aproximadamente al 80 % del golpe, la tasa de generación de gas cae rápidamente debido al bajo contenido de C en la masa fundida.

La espuma de escoria es beneficiosa para el proceso de fabricación de acero en términos de la gran superficie formada y la protección proporcionada contra el contacto directo de la masa fundida con la atmósfera. Normalmente, las propiedades físicas de la escoria evolucionan a favor de la formación de espuma durante el soplado, y cuando coincide con altas tasas de producción de gas a partir de reacciones químicas, la formación de espuma de la escoria puede volverse incontrolable y desbordar el convertidor creando una incidencia de caída. El slopping es una incidencia perjudicial y sus consecuencias incluyen pérdida de rendimiento, costos de salud y seguridad, daños a los equipos y contaminación ambiental.

Las variables del proceso que afectan la formación de espuma en el BOF son la composición de la escoria, la velocidad superficial del gas, la temperatura del baño, el tamaño de la burbuja, la basicidad de la escoria, la densidad de la escoria, la viscosidad de la escoria y la tensión superficial de la escoria. La velocidad superficial del gas normalmente se mide en metros por segundo (m/s) y es la velocidad real del gas multiplicada por la fracción de volumen del gas.

La composición de la escoria es una de las variables de proceso más importantes que afectan a su formación de espuma, que evoluciona a lo largo del golpe, generalmente, a favor de la formación de espuma. Esto se debe al hecho de que las propiedades fisicoquímicas de la escoria, como la densidad, la viscosidad, la tensión superficial y la basicidad, varían con la composición de la escoria. La formación de espuma a velocidades de gas superficiales tan altas como las que se encuentran en la fabricación de acero BOF (es decir, superiores a 1 m/s), el líquido es retenido por el flujo de gas. Se argumenta que en esta situación la fracción vacía (FV) depende fuertemente de la velocidad superficial del gas, mientras que depende débilmente de las propiedades físicas de la escoria y el líquido. Además, la formación y la existencia de esta retención de gas se rigen por la gravedad y las fuerzas de arrastre sobre el líquido ejercidas por el gas.

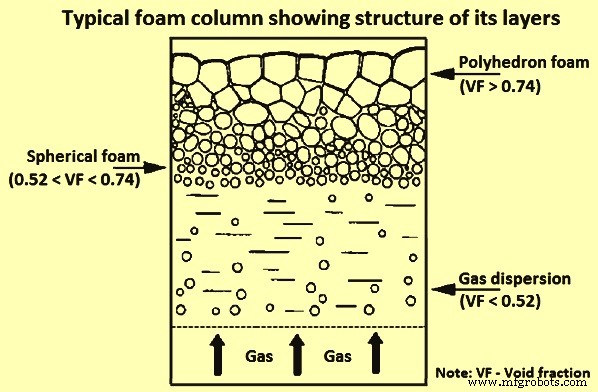

La espuma de escoria se forma cuando los gases inyectados y generados por las reacciones de refinado son atrapados por la escoria durante el proceso. Para espumas de escoria, la cantidad de gas atrapado por la escoria se mide por el VF o la fracción de gas, y el VF generalmente varía en el rango de 0,7 a 0,9. La figura 2 muestra una columna de espuma típica con diferentes capas de espuma según el VF. El efecto combinado de la evolución de las propiedades físicas de la escoria durante el soplado está a favor de la estabilización de la espuma, y cuando coincide con la alta tasa de descarburación en la primera mitad del soplado, el volumen de la espuma de escoria aumenta rápidamente.

Fig. 2 Columna de espuma típica que muestra la estructura de sus capas

El índice de formación de espuma (FI) es una indicación de la extensión de la formación de espuma y es la relación entre la altura de la espuma y la velocidad superficial del gas. Por lo tanto, la unidad del FI es el tiempo, que normalmente está en el rango de 0,6 segundos (s) a 1,3 s. Por lo tanto, el FI puede interpretarse como una medida del tiempo que tardan los gases del proceso en atravesar verticalmente la espuma. Con una tasa de suministro de O2 constante, se puede suponer que la velocidad del gas es bastante constante durante el período principal de descarburación del golpe, es decir, la altura de formación de espuma es directamente proporcional al FI.

Una propiedad muy importante con respecto al FI es la viscosidad aparente de la emulsión. Cuanto mayor es la viscosidad aparente, mayor es el FI. La consecuencia obvia es que un aumento de la viscosidad aparente conduce automáticamente a un aumento de la altura de la espuma y, con una viscosidad aparente suficientemente alta, la espuma finalmente comienza a fluir sobre el convertidor, es decir, se produce un derrame. Un parámetro que influye fuertemente en la viscosidad aparente es la presencia de partículas sólidas. Según un estudio, al aumentar la fracción de partículas sólidas en solo un 10 %, hay un aumento del 50 % en la viscosidad aparente y al menos un aumento equivalente en la altura de la espuma.

El efecto de la composición de la escoria en su formación de espuma fue objeto de un estudio experimental, usando una escoria de CaO-SiO2-FeO en el rango de temperatura de 1250 °C a 1400 °C. La escoria estaba contenida en un crisol de alúmina y argón (Ar ) se inyectó gas para espumar la escoria. Los resultados observados sobre el efecto de diferentes parámetros en la formación de espuma de escoria se expresaron utilizando FI, que se utilizó por primera vez para sistemas acuosos. El FI tiene el significado de tiempo medio de viaje del gas a través de la capa de espuma y puede expresarse mediante la ecuación FI =delta h/delta Vg y Vg =Qg/A. Aquí, delta h es el cambio de altura de la escoria, Vg es la velocidad superficial del gas, Qg es el caudal de gas y A es el área de la sección transversal del recipiente. Se observó que el FI cambiaba entre 0,3 s y 56 s para escorias metalúrgicas con diferentes composiciones. La relación anterior se consideró válida cuando el VF de la espuma es independiente de la altura de la espuma. Desde entonces, el grado de formación de espuma de la escoria se ha definido con frecuencia mediante el uso del FI.

Otro método para calcular el FI se puede expresar como "tasa de cambio del volumen de espuma =tasa de generación o inyección de gas - tasa de cambio de volumen debido a la ruptura de la burbuja". Por lo tanto, el FI también se puede expresar en forma de ecuación FI =1/ke, donde "k" es la constante de velocidad para la descomposición de la burbuja y "e" es el VF promedio. Sin embargo, estas definiciones de FI son para un sistema de estado estacionario, que tiene una tasa de flujo de gas y una composición química casi constantes. Sin embargo, para explicar la espumosidad de la escoria BOF, se necesita un FI dinámico que tenga en cuenta la naturaleza dinámica de la generación de gas y la composición de la escoria, que está representado por FI(d) =f(r).FI donde f (r) =(tasa de generación de gas + tasa de cambio de volumen de escoria)/ tasa de cambio de volumen de escoria. El FI es una propiedad de la escoria que cambia con el tiempo a lo largo del golpe y que pasa por un máximo.

En otro estudio se ha demostrado que el FI está relacionado con las propiedades físicas de la escoria. Esta relación muestra que el FI aumenta con el aumento de la viscosidad de la escoria, mientras que disminuye con el aumento de la densidad y la tensión superficial de la escoria.

Efecto de la velocidad superficial del gas en la formación de espuma de escoria

Se ha estudiado el efecto de la velocidad superficial del gas sobre el espumado de escoria de CaO-SiO2-FeO, donde la espuma se produce mediante la inyección de gas Ar. Se ha observado que la altura de la espuma aumenta linealmente con el aumento de la velocidad superficial del gas.

En los procesos de reducción por fundición, los convertidores operan alrededor de 0,3 m/s a 3,0 m/s de velocidades superficiales del gas. La espuma observada a bajas velocidades superficiales del gas es diferente a la observada a altas velocidades del gas. La espuma a alta velocidad superficial del gas (es decir, superior a 1 m/s) es la escoria expandida, donde todo el volumen de líquido se expande uniformemente en un método turbulento y agitado. La altura de la mezcla y el VF de esta escoria expandida aumentan al aumentar la velocidad superficial del gas, y colapsa inmediatamente con la detención del flujo de gas. Por otro lado, la espuma producida a bajas velocidades superficiales del gas (es decir, 0,01 m/s a 0,1 m/s) es como espuma de jabón, y esta espuma colapsa gradualmente al detenerse el flujo de gas. Se encuentra que estas observaciones son válidas para velocidades de gas superficiales más altas típicas de los procesos de reducción de fundición, cuando no hay óxidos sin disolver que alteren la viscosidad de la escoria.

Por otro lado, en uno de los estudios, se sugirió que la formación de espuma a velocidades de gas superficiales tan altas como las que se encuentran en la fabricación de acero BOF (es decir, superiores a 1 m/s), el líquido es retenido por el flujo de gas. Se argumenta que en esta situación el VF depende fuertemente de la velocidad superficial del gas, mientras que depende débilmente de las propiedades físicas de la escoria y el líquido. Además, la formación y la existencia de esta retención de gas se rigen por la gravedad y las fuerzas de arrastre sobre el líquido ejercidas por el gas.

Efecto de la composición de la escoria en la formación de espuma de escoria

La composición de la escoria es uno de los factores más importantes que afectan a su formación de espuma, que evoluciona a lo largo del golpe, generalmente, a favor de la formación de espuma. Esto se debe al hecho de que las propiedades fisicoquímicas de la escoria, como la densidad, la viscosidad, la tensión superficial y la basicidad, varían con la composición de la escoria.

En uno de los estudios, se ha notado que la adición de P2O5 disminuye ligeramente el FI, mientras que la adición de S disminuye marginalmente el FI. Se encuentra que el FI disminuye significativamente con la adición de CaF2 (fluoruro de calcio), mientras que aumenta notablemente con la adición de MgO. Estas observaciones se realizan en el estudio de una escoria de CaO-SiO2-FeO a 1400 °C, donde la inyección de gas Ar ha producido la espuma. En este estudio, también se ha observado que el FI aumenta con el aumento de la concentración de partículas.

El efecto de la adición de FeO y MgO sobre el FI de la escoria de CaO-SiO2-FeO-MgO ha sido objeto de otro estudio. Se ha observado que el FI disminuye con el aumento del contenido de FeO hasta alrededor del 20 % de la masa de FeO en la escoria y luego se mantiene constante hasta una concentración en masa de alrededor del 32 % de FeO en la escoria. La adición de MgO (óxido de magnesio) también ha mostrado una tendencia similar a la de FeO al disminuir el índice de formación de espuma con su adición a una escoria de 35 % CaO-35 % SiO2-30 % FeO.

Al analizar la evolución del IF con la composición de la escoria, también vale la pena considerar el efecto de la adición de MnO y P2O5 en el IF. El efecto de la adición de MnO y P2O5 a la escoria saturada de CaO-SiO2-30FeO-MgO respectivamente ha sido objeto de un estudio. Se ha observado que el FI disminuye ligeramente con el aumento de MnO en la escoria, mientras que aumenta con la adición de P2O5 hasta un 3 % y luego disminuye con la adición adicional de P2O5.

Efecto de la temperatura en la formación de espuma de escoria

Se ha observado que el aumento de la temperatura de la escoria disminuye el índice de espuma de la escoria de 35 % CaO-35 % SiO2-30 % FeO-10 % MgO durante un estudio realizado en el rango de temperatura de 1400 °C a 1550 °C. Esta observación se puede atribuir al coeficiente de temperatura positivo de la tensión superficial y al coeficiente de temperatura negativo de la viscosidad. El efecto de la tensión superficial y la viscosidad sobre la formación de espuma de la escoria es tal que el aumento de la tensión superficial desestabiliza la espuma mientras que el aumento de la viscosidad estabiliza la espuma. Por lo tanto, el efecto combinado de las dos propiedades anteriores reduce el FI con el aumento de la temperatura.

Efecto del tamaño de la burbuja en la formación de espuma de escoria

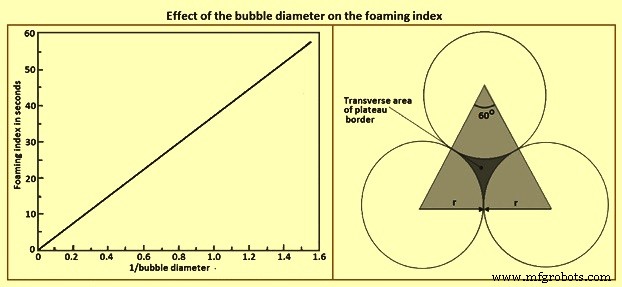

La observación común es que la formación de espuma de escoria es inversamente proporcional al tamaño de las burbujas. En otras palabras, la espuma que consta de burbujas más grandes colapsa antes en comparación con la que consta de burbujas más pequeñas. Esta observación se ha puesto bajo investigación en un estudio mediante la inyección de gas Ar a través de una boquilla de múltiples orificios en un baño de escoria tipo fundición. Se ha estudiado la espumación de la misma escoria por las burbujas generadas a partir de reacciones interfaciales. El diámetro medio de las burbujas producidas por la boquilla de orificio único ha sido de 13,5 mm, mientras que el de la boquilla de múltiples orificios ha sido de alrededor de 7,5 mm. Se ha observado que la altura de la espuma medida cuando la inyección de gas ha sido a través de la boquilla multiorificio fue alrededor de un 70 % mayor que la medida cuando la inyección de gas fue a través de una boquilla de un solo orificio. Las burbujas más grandes producidas al inyectar gas Ar a través de la boquilla de un solo orificio tenían forma poliédrica. Por otro lado, cuando las burbujas se produjeron a partir del CO generado por las reacciones interfaciales, se observó que las burbujas eran finas burbujas de gas esféricas, y la espuma producida era comparativamente más estable. Sin embargo, en ambos casos, el tamaño de las burbujas fue inversamente proporcional al FI (Fig. 3).

Fig. 3 Efecto del diámetro de la burbuja en el FI

Esta observación se ha explicado por el hecho de que al aumentar el tamaño de la burbuja aumenta el drenaje. Se ve que el área transversal de los bordes de la meseta como se muestra en la Fig. 3 afecta la velocidad de drenaje. En otras palabras, el área transversal es mayor para burbujas más grandes aumentando el drenaje en comparación con burbujas más pequeñas. Esta influencia del diámetro de la burbuja sobre el IF muestra la inversa proporcionalidad entre el tamaño de la burbuja y el IF, a pesar del diferente grado de influencia. Sin embargo, en la fabricación de acero BOF, la espuma de escoria se produce principalmente atrapando gas CO en la capa de escoria y, en este caso, la velocidad y la cantidad de producción de CO, el flujo de fluido turbulento y la tensión superficial son los efectos principales en el tamaño de la capa de escoria. las burbujas.

Efecto de la basicidad de la escoria en la formación de espuma de escoria

En un estudio realizado sobre las escorias de CaO-SiO2-FeO para investigar los factores que afectan a la formación de espuma, se estudió el efecto de la basicidad de la escoria sobre su formación de espuma. Las observaciones realizadas en los estudios son que el FI pasa por un mínimo a medida que aumenta la basicidad. Hay una disminución inicial del FI con el aumento de la basicidad que se debe a la disminución de la viscosidad y al aumento de la tensión superficial, ya que tienen un efecto negativo sobre el FI. La composición de CaO en el FI mínimo se refiere a la de la composición liquidus, que precipita si se excede. Por lo tanto, después de la composición liquidus, la adición adicional de CaO precipita como partículas sólidas de 2CaO.SiO2, aumentando la viscosidad y estabilizando así la espuma.

Efecto de la densidad de la escoria en la formación de espuma de escoria

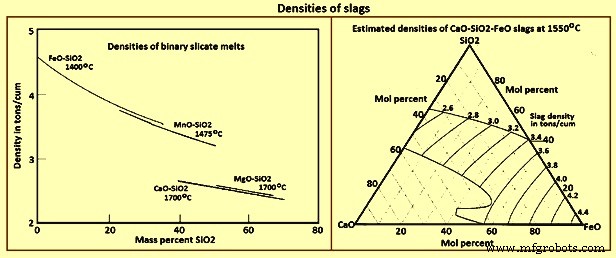

La densidad es otra propiedad física importante, que tiene un efecto considerable en la formación de espuma de las escorias. Como se muestra en la figura 4, la densidad de las escorias aumenta con la acumulación de componentes de escoria como FeO, MnO y MgO, y disminuye con el aumento de SiO2 y la temperatura.

Fig. 4 Densidades de escorias

Por lo tanto, el FI disminuye con la acumulación de FeO, MnO y MgO y aumenta con el aumento del contenido de SiO2 en la escoria. Además, el FeO también se considera capaz de reducir la viscosidad con su contenido creciente en la escoria. Esta proporcionalidad inversa entre el FI y la densidad de la escoria se muestra en varios estudios y es evidente que el índice de formación de espuma se reduce al aumentar la densidad de la escoria, a pesar del diferente grado de influencia encontrado en los diferentes estudios.

Efecto de la viscosidad de la escoria en la formación de espuma de escoria

La viscosidad de la escoria y su evolución durante el soplado también juegan un papel importante en la formación de espuma de la escoria. La viscosidad de una escoria se rige principalmente por los formadores de redes como el SiO2, y la adición de óxidos metálicos, como FeO, MgO, MnO y CaO, rompe las estructuras de la red y reduce la viscosidad de la escoria.

Es la observación común que el desprendimiento ocurre en los primeros minutos del golpe durante el proceso de fabricación de acero BOF. Esto se debe al aumento de la viscosidad de la escoria debido a la temperatura más baja y la presencia de partículas de cal sin disolver al comienzo del proceso, simultáneamente con la alta tasa de descarburación. Además, si la trayectoria de la escoria desciende por debajo de la temperatura de liquidus de la escoria, precipitan las partículas de la segunda fase. Estas partículas de segunda fase, que son de menor tamaño en comparación con las burbujas de espuma, aumentan la viscosidad de la escoria líquida estabilizando la espuma. Sin embargo, el volumen de espuma aumenta con el aumento de la viscosidad solo hasta un valor de viscosidad crítico, después del cual el gas comienza a canalizarse a través de la escoria sin formar espuma. Se ha demostrado en varios estudios que el FI aumenta con el aumento de la viscosidad de la escoria.

Básicamente, el efecto de la viscosidad está en el drenaje y la ruptura de las películas de burbujas en la espuma. El aumento de la viscosidad estabiliza la espuma aumentando el grosor de las películas de burbujas para retardar la coalescencia de las burbujas y reduciendo el flujo descendente del líquido (es decir, el drenaje de líquido) desde las películas a través de los bordes de la meseta.

Efecto de la tensión superficial de la escoria en la formación de espuma de escoria

La tensión superficial de un líquido existe debido a las fuerzas cohesivas ejercidas sobre las moléculas en la superficie del líquido por otras moléculas en el líquido. Como resultado, la tensión superficial es responsable de la formación de gotitas y de retardar el escape de las moléculas del líquido. En el caso de la fabricación de acero BOF, la formación de emulsión de escoria/metal y espuma se ve afectada por la tensión superficial de la escoria. Además, la transferencia de masa entre la escoria y el metal también se ve afectada en gran medida por la tensión superficial de la escoria. La tensión superficial del hierro líquido puro es de aproximadamente 1,8 N/m a 1550 °C, que es unas 25 veces mayor que la del agua. Por el contrario, la tensión superficial de los óxidos y escorias líquidos puros es muy baja, oscilando entre 0,20 N/m y 0,70 N/m.

La tensión superficial de las escorias tiende a variar con la temperatura y la composición de la escoria. Los no metales como S, P, O2 y N2 (nitrógeno) son superficialmente activos con diferentes fuerzas en el hierro líquido. Por otro lado, los óxidos que incluyen SiO2, P2O5 y MnO disminuyen la tensión superficial de la escoria, mientras que Al2O3 (alúmina) aumenta ligeramente la tensión superficial.

La tensión interfacial entre el metal y la escoria también es un factor importante en el proceso de fabricación de acero BOF, similar a la tensión superficial. Por lo tanto, la tensión interfacial afecta la formación de emulsión de metal/escoria y la transferencia de masa entre el metal y la escoria de manera similar al comportamiento de la tensión superficial. Cuando la tensión interfacial en la interfase escoria/metal es baja, se fomenta el proceso de refinado ayudando a la transferencia de masa interfacial y la formación de espuma/emulsión, lo cual es ventajoso. Sin embargo, la baja tensión interfacial también puede fomentar el atrapamiento de gotas de escoria por parte del metal líquido y la fuerte adhesión entre la escoria y el metal, lo que dificulta la separación física de la escoria del metal en la etapa de roscado.

Varios elementos agregados al hierro líquido ejercen diferentes niveles de influencia en la tensión interfacial entre el metal líquido y la escoria. En general, casi todos los elementos agregados disminuyen la tensión interfacial del hierro líquido. En la fabricación de acero BOF, el O2 y el S se consideran los elementos activos de superficie más fuertes del metal, lo que reduce notablemente la tensión interfacial. Además, se considera que el FeO y el MnO son los componentes de óxido de superficie activa en la escoria, lo que reduce la tensión interfacial entre el metal y la escoria.

Para que una escoria de fundición en baño forme espuma, es esencial la presencia de un componente tensoactivo como P2O5, CaF2, Fe2O3 (óxido férrico), V2O5 (pentóxido de vanadio) y Na2O (óxido de sodio). Los compuestos de superficie activa como tales tienen la capacidad de reducir la viscosidad y, lo que es más importante, pueden reducir la tensión superficial de la escoria, lo que permite que la escoria atrape los gases y produzca espuma.

Un aspecto de la influencia de la tensión superficial/interfacial es su capacidad para determinar el tamaño de las burbujas generadas en la interfaz escoria/metal. Por lo tanto, el aumento de la tensión superficial de la escoria y la tensión interfacial escoria/metal aumenta el diámetro de las burbujas, lo que desestabiliza la espuma. Por otro lado, la espuma se estabiliza mediante pequeñas burbujas que se producen cuando se aumenta la tensión superficial del metal. Además, las burbujas de una espuma ya producida experimentan un mayor drenaje de sus películas con el aumento de la tensión superficial. Esto se debe a la mayor succión del líquido en las películas hacia los bordes de la meseta a medida que la curvatura de las películas de burbujas aumenta con el aumento de la tensión superficial.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- Tanque de oxígeno

- Oxígeno

- La escoria de alto horno y su papel en la operación del horno

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Revestimiento refractario de un horno de oxígeno básico

- Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico

- Horno de optimización de energía

- Granulación de escoria de alto horno en la fundición

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno