Combustión de combustible y transferencia de calor en un horno

Combustión de combustible y transferencia de calor en un horno

Se necesita calor en un horno para calentar la carga del horno (material a calentar en el horno) y, a veces, para las reacciones químicas. Las tres fuentes de energía térmica son (i) la combustión de combustibles, (ii) la energía eléctrica y (iii) la energía química disponible a través de las reacciones exotérmicas. Aparte de los hornos electrotérmicos, este requerimiento de calor (excluyendo la energía química) se satisface mediante la combustión de un combustible. El combustible puede ser un combustible gaseoso (p. ej., gases de subproductos como gas de horno de coque, gas de alto horno y gas convertidor, gas natural y gas licuado de petróleo, etc.), un combustible líquido (p. ej., fuel oil y alquitrán, etc.) , o un combustible sólido (por ejemplo, carbón y coque, etc.).

Todos los combustibles contienen energía potencial. En la combustión, esta energía potencial se libera en los productos de combustión (POC). Normalmente se considera que la combustión es la liberación controlada de calor y energía de la reacción química entre un combustible y un comburente. Casi toda la combustión en los procesos industriales utiliza un combustible de hidrocarburo. Una reacción de combustión generalizada para un combustible de hidrocarburo típico viene dada por la ecuación combustible + comburente =dióxido de carbono (CO2) + vapor de agua (H2O) + otras especies. Las "otras especies" dependen del tipo de comburente utilizado y de la proporción de combustible a comburente. El comburente más utilizado es el aire, que consiste en casi un 79 % de nitrógeno (N2) por volumen y generalmente se lleva a cabo en el proceso de combustión. Si la combustión es rica en combustible, lo que significa que no hay suficiente oxígeno (O2) para quemar completamente el combustible, entonces existen hidrocarburos no quemados en los productos de escape y poco o ningún exceso de O2. Si la combustión es pobre en combustible, lo que significa que hay más O2 del necesario para quemar completamente el combustible, y luego hay un exceso de O2 en los productos de escape.

El combustible tiene una influencia significativa en la transferencia de calor en el sistema de combustión del horno. Una de las propiedades más importantes es el poder calorífico del combustible. Esto se usa para determinar cuánto combustible se quemará para procesar la tasa de producción deseada del material que se está calentando. El valor calorífico se especifica como valor calorífico superior (HHV) o valor calorífico inferior (LHV).

El LHV excluye el calor de vaporización, que es la energía requerida para convertir el agua líquida en vapor. Esto significa que el LHV asume que todos los POC son gaseosos, lo que suele ser el caso para casi todas las aplicaciones de combustión industrial. Si los productos de la combustión deben salir del proceso a una temperatura lo suficientemente baja como para que toda el agua se convierta de gas a líquido, entonces el calor de la condensación se liberará en el proceso como una fuente adicional de energía. El HHV de un combustible incluye esta energía adicional.

La composición del combustible es importante para determinar la composición del POC y la cantidad de oxidante que se necesita para quemar el combustible. La densidad del combustible es necesaria para determinar las tasas de flujo a través del sistema de suministro de combustible del horno y los tamaños de tubería asociados.

La composición de los gases de escape es muy importante para determinar la transferencia de calor en el horno. Los hidrocarburos no quemados en el escape indican que el combustible no se ha quemado por completo y, por lo tanto, no se ha liberado todo el calor disponible. Los altos niveles de exceso de O2 en los gases de escape generalmente indican que se ha suministrado demasiado oxidante. El exceso de oxidante transporta energía sensible a través de los gases de escape. De nuevo, esto significa que parte del calor disponible del combustible no se ha utilizado por completo para calentar la carga del horno. Si el comburente es aire, entonces una gran proporción de la energía disponible en el combustible se lleva a cabo en la chimenea con los productos de escape.

El POC transfiere la energía térmica a la carga del horno para elevar su temperatura al valor requerido y luego sale del horno. El calor sensible en POC a la temperatura crítica del proceso no está disponible para el horno. Cuanto mayor sea la temperatura crítica del proceso, mayor será el calor sensible en POC. Este calor sensible en POC es muy importante desde el punto de vista de la utilización de combustible.

Hay dos tipos comunes de oxidantes que se utilizan en los procesos de combustión industrial. La mayoría de los procesos utilizan aire como oxidante. Sin embargo, muchos de los procesos de temperatura más alta utilizan un oxidante que contiene una concentración de O2 más alta que la disponible en el aire (alrededor del 21 % en volumen). Este tipo de combustión se conoce como combustión mejorada con O2. En muchos casos, la tasa de producción en un proceso de calentamiento puede incrementarse significativamente con cantidades relativamente pequeñas de enriquecimiento de O2.

En varios casos, los quemadores de aire/combustible pueden funcionar con éxito con un oxidante que contiene hasta un 30 % de O2 con pocas o ninguna modificación. A concentraciones más altas de O2, la llama puede volverse inestable o la temperatura de la llama puede volverse demasiado alta para un quemador diseñado para operar en condiciones de aire/combustible. En aplicaciones de temperatura más alta, donde los beneficios de O2 de mayor pureza justifican los costos adicionales, se pueden usar oxidantes de mayor pureza (más del 90 % de O2). El proceso de calentamiento se intensifica en gran medida por el O2 de alta pureza. La pureza del oxidante tiene una influencia significativa en la transferencia de calor en un sistema de combustión.

Un aspecto importante en un sistema de combustión es la relación entre el combustible y el comburente. Hay muchas formas de especificar esto. Estos se deliberan aquí en breve. Una reacción de combustión global que usa CH4 (metano) como combustible se puede escribir como CH4 + (xO2 + yN2) =CO, CO2, H2, H2O, N2, NOx, O2, componentes traza. La estequiometría de una reacción indica la proporción de O2 a combustible para un sistema de combustión dado. Un método para cuantificar la estequiometría es considerar solo el O2 en el oxidante, ya que los inertes en el oxidante no son necesarios para la reacción. Por tanto, considerando el CH4 como combustible, la reacción estequiométrica global simplificada con el aire se puede escribir como CH4 + (2O2 + 7,52N2) =CO2 + 2H2O + 7,52N2. En esta reacción, el aire se representa como 2O2 + 7,52N2. Aquí la relación estequiométrica es 2 ya que se requieren 2 moléculas de O2 para quemar una molécula de CH4.

Este método de especificar la relación estequiométrica se usa generalmente para sistemas de combustión que incorporan enriquecimiento de O2. Esto se debe a que la cantidad de O2 suministrada al sistema de combustión es importante.

Las llamas reales generalmente requieren un exceso de O2 para la combustión completa del combustible. Esto se debe a una mezcla incompleta entre el combustible y el oxidante. Para la combustión rica en combustible de CH4, la relación estequiométrica es inferior a 2. En el caso de la combustión pobre en combustible de CH4, la relación estequiométrica es superior a 2. Por lo tanto, la composición del oxidante es importante. Una forma común de especificar la composición del oxidante es calculando la fracción molar de O2 en el oxidante.

Muchos procesos de combustión industrial funcionan con alrededor de un 3 % más de O2 de lo que teóricamente se necesita para una combustión perfecta. Esta suele ser la cantidad de exceso de O2 necesaria para minimizar las emisiones de hidrocarburos no quemados y garantizar la combustión completa del combustible. Esto puede deberse a limitaciones de mezcla entre el combustible y el comburente, especialmente en sistemas sin premezcla.

Demasiado exceso de O2 significa que se está desperdiciando energía en el calentamiento del exceso de aire de combustión, en lugar de la carga del horno. Por lo tanto, es deseable usar solo el exceso de O2 suficiente para obtener bajas emisiones de CO (monóxido de carbono). Un ejemplo de reacción global simplificada para CH4 con un 3 % de exceso de O2 es la reacción CH4 + (2,06O2 + 7,75N2) =CO2 + 2H2O + 0,06O2 + 7,75N2.

La mayoría de las llamas industriales son turbulentas, lo que generalmente está determinado por un número de Reynolds turbulento (Re). La escala de longitud característica turbulenta normalmente se denomina longitud de Kolmogorov. La longitud de Kolmogorov es representativa de la dimensión donde ocurre la disipación. La escala de longitud de Taylor se puede definir como la relación entre la velocidad de deformación y las fuerzas viscosas. Las diversas longitudes se pueden utilizar para caracterizar una llama. Una llama puede ser (i) una llama arrugada, (ii) una llama severamente arrugada, (iii) pequeñas llamas en remolinos y (iv) un frente de reacción distribuido. Un número de Damköhler adimensional (Da) indica el tipo de tiempo de reacción que es significativo para el tipo específico de reacción de combustión. Este número es la relación entre el tiempo de reacción y el caudal.

Propiedades de combustión

Las propiedades de combustión normales generalmente utilizadas en aplicaciones industriales son (i) la composición del producto de combustión, (ii) la temperatura de la llama, (iii) el calor disponible y (iv) el volumen de gas de combustión después de la combustión. Estos son importantes para calcular la transferencia de calor de la llama. y gases de escape al horno y a la carga del horno.

Productos de combustión

Hay una serie de variables que pueden tener un impacto significativo en los productos de la combustión. Algunas de las variables importantes incluyen la composición del oxidante, la relación de mezcla, las temperaturas de precalentamiento del aire y el combustible y la composición del combustible. Estos se analizan brevemente a continuación.

Composición oxidante – Tomando el ejemplo de la combustión de CH4, la combustión estequiométrica de CH4 con aire se puede representar mediante la ecuación global CH4 + 2O2 + 7,52N2 =CO2, 2H2O, 7,52N2 y componentes traza. Puede verse que más del 70 por ciento en volumen de los gases de escape es N2. De manera similar, un proceso de combustión estequiométrica de O2/CH4 se puede representar mediante la ecuación CH4 + 2O2 =CO2, 2H2O y trazas de especies. El volumen de gases de escape se reduce considerablemente por la eliminación de N2. En general, un proceso de combustión de CH4 mejorado con O2 estequiométrico se puede representar mediante la ecuación CH4 + 2O2 + xN2 =CO2 + 2H2O + xN2 + componentes traza.

La composición real de los productos de escape de la reacción de combustión depende de varios factores, incluida la composición del oxidante, la temperatura de los gases y la relación de equivalencia. La relación de equivalencia se define como la relación entre la relación aire/combustible real y la relación aire/combustible estequiométrica. La combustión estequiométrica ocurre cuando todo el O2 se consume en la reacción y no hay O2 molecular en los productos.

Un proceso adiabático significa que no se pierde calor durante la reacción, o que la reacción ocurre en una cámara perfectamente aislada. Este no es el caso en un proceso de combustión real donde el calor se pierde de la llama por radiación. El producto principal predicho para la combustión en equilibrio adiabático de CH4 es una función de la composición del oxidante.

Un proceso de equilibrio significa que hay una cantidad infinita de tiempo para que se lleven a cabo las reacciones químicas, o que los productos de la reacción no están limitados por la cinética química. Sin embargo, en condiciones reales, las reacciones de combustión se completan en fracciones de segundo. Además, a medida que se elimina el N2 del oxidante, la concentración de N2 en los productos de escape disminuye correspondientemente. Asimismo, se produce un aumento de las concentraciones de CO, CO2 y H2O. Para este proceso adiabático, hay una cantidad significativa de CO a niveles más altos de O2 en el oxidante.

Los productos radicales H, O y OH aumentan con el O2 en el oxidante. El NO (óxido nítrico) inicialmente aumenta y luego disminuye después de alrededor del 60 % de O2 en el oxidante a medida que se elimina más N2 del sistema. Cuando el oxidante es O2 puro, no se forma NO ya que no hay N2 disponible. El combustible no quemado en forma de H2 y el comburente sin reaccionar en forma de O2 también aumentan con la concentración de O2 en el comburente. Este aumento en las concentraciones de radicales, el combustible sin quemar en forma de CO y H2 y el O2 sin reaccionar se deben a la disociación química que se produce a altas temperaturas.

La temperatura real de la llama es más baja que la temperatura de la llama en equilibrio adiabático debido a la combustión imperfecta y la radiación de la llama. La temperatura real de la llama está determinada por qué tan bien la llama irradia su calor y qué tan bien el sistema de combustión, incluida la carga del horno y las paredes refractarias, absorbe esa radiación.

Una llama altamente luminosa generalmente tiene una temperatura de llama más baja que una llama altamente no luminosa. La temperatura real de la llama también es más baja cuando la carga del horno y las paredes son más absorbentes de radiación. Esto ocurre cuando la carga y las paredes del horno están a temperaturas más bajas y tienen absortividades radiantes más altas.

A medida que los productos de combustión gaseosos abandonan la llama, generalmente pierden más calor por convección y radiación a medida que viajan a través de la cámara de combustión. El objetivo de un proceso de combustión es transferir la energía química contenida en el combustible a la carga del horno, o en algunos casos a la cámara de combustión. Cuanto más eficiente térmicamente es el proceso de combustión, más calor se transfiere desde los productos de combustión a la carga del horno ya la cámara de combustión. Por lo tanto, la temperatura del gas en la chimenea de escape es deseablemente mucho más baja que en la llama en un proceso de calentamiento térmicamente eficiente. La composición de los productos de combustión cambia con la temperatura del gas.

Proporción de mezcla – Las concentraciones de O2 y N2 en los gases de escape disminuyen estrictamente con la relación de equivalencia. Las concentraciones de H2O y CO2 alcanzan su punto máximo en condiciones estequiométricas. Esto es importante ya que ambos gases producen radiación gaseosa no luminosa. Los combustibles no quemados en forma de H2 y CO aumentan con la relación de equivalencia. Esto se refleja en el calor disponible ya que no todo el combustible se quema por completo.

Temperatura de precalentamiento del aire y del combustible – En muchos procesos de combustión industrial, el calor se recupera para mejorar la eficiencia térmica general del proceso para reducir los costos operativos. El calor recuperado normalmente se usa para precalentar el aire de combustión entrante y, a veces, se usa para precalentar el combustible entrante. El precalentamiento del aire o del combustible afecta a la composición de los productos de la combustión. CO2, H2O y N2 y todos disminuyen en los gases de escape con el precalentamiento del aire, debido a la disociación química. Debido a las consideraciones de seguridad y la posibilidad de que se acumule hollín en la tubería de suministro de combustible, las temperaturas de precalentamiento de combustible más altas no son prácticas ni recomendadas en la mayoría de las condiciones. En general, se observa que solo hay una ligera disminución en las concentraciones de los componentes principales y un ligero aumento en las concentraciones de los componentes secundarios de los gases de escape. Esto se debe al hecho de que la masa de combustible es relativamente pequeña en comparación con la masa de aire de combustión suministrada al sistema de combustión. Esto significa que precalentar el aire de combustión tiene un impacto mucho más significativo que precalentar el combustible para una temperatura de precalentamiento dada.

Composición del combustible – Los productos de combustión dependen de la composición del combustible. Se pueden calcular las composiciones de productos de combustión previstas para diferentes combustibles en una variedad de condiciones operativas. Los combustibles gaseosos más comunes que se utilizan son H2 (hidrógeno), CH4, C3H8 (propano) y mezclas de H2 y CH4. Estos están destinados a ser representativos de los combustibles normalmente utilizados en aplicaciones industriales. En términos de luminosidad, H2 produce llamas no luminosas, CH4 produce llamas de baja luminosidad y C3H8 produce llamas de mayor luminosidad.

Temperatura de llama – La temperatura de la llama es una variable crítica para determinar la transferencia de calor de la llama a la carga del horno. La temperatura adiabática de la llama se ve afectada por las composiciones del oxidante y del combustible, la relación de mezcla y las temperaturas de precalentamiento del aire y del combustible. Sin embargo, las temperaturas de llama reales no son tan altas como la temperatura de llama adiabática, pero las tendencias son comparables y representativas de las condiciones reales.

Combustible y composición del combustible – La temperatura de la llama aumenta significativamente cuando se reemplaza el aire con O2 ya que el N2 actúa como un diluyente que reduce la temperatura de la llama. La temperatura de la llama normalmente varía para el aire y el O2 puro. Hay un rápido aumento en la temperatura de la llama desde el aire hasta alrededor del 60 % de O2 en el comburente. La temperatura de la llama aumenta a un ritmo más lento para concentraciones más altas de O2. Además, la composición del combustible tiene un fuerte impacto en la temperatura de la llama. En una mezcla de combustible de H2 y CH4, la temperatura aumenta a medida que aumenta el contenido de H2 en la mezcla. Es importante señalar que el aumento no es lineal, con un aumento más rápido a niveles más altos de H2. Debido al costo relativamente alto del H2 en comparación con el CH4 y el C3H8, no se usa en muchas aplicaciones industriales. Sin embargo, los combustibles con alto contenido de H2 se utilizan a menudo en muchas de las aplicaciones de hidrocarburos. Estos combustibles son subproductos del proceso de fabricación de productos químicos y, por lo tanto, mucho menos costosos que comprar H2 de un proveedor de gas industrial y más rentables que usar otros combustibles comprados.

Proporción de mezcla – Las temperaturas máximas de llama se dan en condiciones estequiométricas. Cuanto menor sea la concentración de O2 en el oxidante, más se reducirá la temperatura de la llama al operar en condiciones no estequiométricas (ya sea rica en combustible o pobre en combustible). Esto se debe a la mayor concentración de N2, que absorbe calor y reduce la temperatura general. En condiciones estequiométricas, hay suficiente oxidante para quemar completamente todo el combustible. Cualquier oxidante adicional absorbe energía sensible de la llama y reduce la temperatura de la llama. En la mayoría de las llamas reales, la temperatura máxima de la llama a menudo ocurre en condiciones ligeramente pobres en combustible. Esto se debe a la mezcla imperfecta donde se necesita un poco más de O2 para quemar completamente todo el combustible. Casi todas las aplicaciones de combustión industrial se ejecutan en condiciones de escasez de combustible para garantizar que las emisiones de CO sean bajas. Por lo tanto, dependiendo del diseño real del quemador, la temperatura de la llama puede estar cerca de su punto máximo, lo que a menudo es deseable para maximizar la transferencia de calor. Un problema que se encuentra con frecuencia cuando se maximiza la temperatura de la llama es que las emisiones de NOx (óxidos de N2) también se maximizan ya que el NOx aumenta aproximadamente de manera exponencial con la temperatura del gas. Esto ha llevado a muchos conceptos de diseño para reducir la temperatura máxima de llama en la llama para minimizar las emisiones de NOx. Esto también afecta la transferencia de calor de la llama.

Temperatura de precalentamiento del comburente y del combustible – La temperatura de llama adiabática varía y es función de la temperatura de precalentamiento del comburente para llamas de aire/CH4 y O2/CH4. El aumento de la temperatura de la llama es relativamente pequeño para la llama de O2/CH4 porque el aumento del calor sensible del O2 es solo una fracción de la energía química contenida en el combustible. Para las llamas de aire/CH4, el precalentamiento del aire tiene un impacto más dramático ya que el aumento del calor sensible es muy significativo debido a la gran masa de aire en la reacción de combustión. La temperatura de la llama adiabática aumenta rápidamente para las llamas de aire/combustible en muchos combustibles.

Calor disponible – El calor disponible en el sistema de combustión del horno es importante en la determinación de la eficiencia térmica general y, por lo tanto, es un factor al calcular la transferencia de calor en el proceso. Es menos efectivo tratar de maximizar la transferencia de calor en el sistema que inherentemente tiene un bajo calor disponible. El calor disponible se define como el poder calorífico bruto del combustible, menos la energía que se lleva a cabo en el proceso de combustión por los gases de escape calientes.

El calor bruto disponible (GAH) en el horno viene dado por la ecuación GAH =poder calorífico del combustible + calor sensible de los reactivos – calor transportado por el POC que sale del horno. GAH representa el calor disponible a la temperatura crítica del proceso. No representa el calor disponible para realizar una función determinada debido a los diversos tipos de pérdidas. Se puede utilizar como criterio para comparar diferentes sistemas de combustión de combustible.

Además, en un horno hay pérdidas de calor que se rigen por la temperatura crítica del proceso, el espesor del revestimiento refractario y la conductividad térmica del refractario. Por lo tanto, el calor disponible neto (NAH) en el horno viene dado por la ecuación NAH =GAH − pérdidas de calor. NAH se puede utilizar como criterio para comparar la eficiencia de fundición/fundición/calentamiento de diferentes hornos.

El calor perdido del proceso a través de las aberturas del horno, a través de las paredes del horno o por la infiltración de aire no se considera en el cálculo del calor disponible teórico, ya que estos dependen del proceso. El calor teórico disponible debe ser proporcional a la cantidad de energía realmente absorbida por la carga del horno en un proceso real, lo que está directamente relacionado con la eficiencia térmica del sistema. Por lo tanto, el calor teórico disponible generalmente se usa para mostrar las tendencias de eficiencia térmica en función de la temperatura de los gases de escape, las composiciones del comburente y el combustible, la relación de mezcla y las temperaturas de precalentamiento del aire y del combustible.

El calor disponible varía en función de la temperatura de los gases de escape y disminuye rápidamente con la temperatura de los gases de escape y es relativamente independiente de la composición del combustible. Por lo tanto, para maximizar la eficiencia térmica del proceso, es deseable minimizar la temperatura de los gases de escape. Esto generalmente se hace maximizando la transferencia de calor de los gases de escape a la carga del horno (y las paredes del horno) y recuperando parte del calor en los gases de escape precalentando el comburente y/o el combustible.

A medida que aumenta la temperatura de los gases de escape, se extrae más energía del sistema de combustión y queda menos en el sistema. El calor disponible se reduce a cero a la temperatura de llama en equilibrio adiabático, donde los gases no pierden calor. El calor disponible de un sistema de combustión de CH4/O2 incluso a la temperatura de los gases de escape de alrededor de 2000 grados C, el calor disponible sigue siendo del 57 %. Además, normalmente no es muy económico utilizar sistemas de CH4/aire para procesos de calentamiento y fusión a alta temperatura. A una temperatura de escape de alrededor de 1300 grados C, el calor disponible para el sistema de aire/CH4 es solo un poco más del 30 %. La recuperación de calor en forma de aire precalentado se usa generalmente para procesos de calentamiento a temperaturas más altas para aumentar la eficiencia térmica del horno.

A medida que aumenta la temperatura de los gases de escape, el calor disponible disminuye porque se lleva a cabo más energía con los gases de escape. Hay un rápido aumento inicial en el calor disponible a medida que la concentración de O2 en el oxidante aumenta desde el 21 % que se encuentra en el aire. Esta es una de las razones por las que el enriquecimiento con O2 ha sido una técnica popular, ya que el aumento incremental de la eficiencia es muy significativo. La eficiencia térmica del sistema CH4/aire es el doble cuando el aire se precalienta a unos 1100 °C.

Para el sistema de CH4/O2, el aumento de la eficiencia es mucho menos drástico al precalentar el O2. Esto se debe a que la eficiencia inicial sin precalentamiento ya es del 70 % y a que la masa de O2 no es tan significativa en la reacción de combustión en comparación con la masa de aire en un sistema de combustible/aire. También hay temores de seguridad cuando se hace fluir O2 caliente a través de tuberías, equipos de recuperación de calor y un quemador. El ahorro de combustible para una tecnología determinada se puede calcular utilizando las curvas de calor disponibles.

Volumen de gases de escape – El caudal de gases a través de la cámara de combustión de un horno es proporcional a la transferencia de calor por convección a la carga del horno. Hay varios factores que influyen en este caudal. Uno es la temperatura del gas, ya que los gases de temperatura más alta tienen caudales reales más altos (metros cúbicos por hora) debido a la expansión térmica de los gases. Esto significa que precalentar el combustible o el comburente, que normalmente aumenta la temperatura de la llama, produce caudales reales más altos. Sin embargo, el caudal de los gases es el mismo cuando se corrige a condiciones estándar de temperatura y presión (STP).

Otro factor que tiene una influencia muy fuerte en el caudal de gas a través del sistema de combustión es la composición del oxidante. La combustión mejorada con O2 consiste básicamente en eliminar el N2 del oxidante. Un cambio importante en comparación con la combustión de aire/combustible es la reducción del volumen de gases de combustión. Esto significa que por cada unidad de volumen de combustible, se producen 3 volúmenes normalizados de gas para la combustión de O2/combustible en comparación con 10,5 volúmenes para la combustión de aire/combustible. Esta reducción puede tener efectos tanto positivos como negativos, pero el efecto sobre la transferencia de calor por convección es una reducción en la velocidad promedio del gas a través de la cámara del horno y una reducción resultante en la transferencia de calor por convección a la carga del horno.

Propiedades de transporte de gases de escape

Las propiedades de transporte de los componentes gaseosos en la cámara del horno son importantes para determinar la transferencia de calor y la dinámica de fluidos. Las propiedades dependen en gran medida de la temperatura y de los componentes del gas. Las propiedades importantes del gas para la transferencia de calor en las cámaras de los hornos industriales varían en función de la composición del combustible y del oxidante, la relación de mezcla y las temperaturas de precalentamiento del aire. La variación de la propiedad en función de la temperatura de precalentamiento del combustible tiene un efecto mínimo. La composición del gas y la temperatura son necesarias para calcular la radiación gaseosa no luminosa. Las propiedades de transporte de gas son necesarias para calcular el coeficiente de transferencia de calor por convección, que a menudo se da en forma de número de Nusselt (Nu). Nu se calcula a partir del número de Prandtl (Pr) y el número de Reynolds (Re). Luego, el coeficiente de transferencia de calor por convección 'h' se calcula a partir del número de Nusselt usando Nu =hd/k, donde d es una dimensión característica para el sistema de flujo y k es la conductividad térmica del fluido. Las propiedades del gas necesarias para calcular los números Nu, Pr y Re se indican a continuación.

Densidad – La densidad del gas se puede utilizar para calcular el número Re, que generalmente se necesita para calcular el coeficiente de transferencia de calor por convección. La densidad también se usa para calcular la velocidad promedio del gas a través de la cámara del horno, que normalmente también se necesita para calcular el coeficiente de convección. La densidad del gas es inversamente proporcional a la temperatura del gas, de modo que a medida que aumenta la temperatura, la densidad disminuye. La reducción de la densidad del gas es aproximadamente proporcional a la inversa de la temperatura absoluta del gas. Además, la densidad del gas disminuye rápidamente a medida que aumenta el contenido de O2 en el oxidante. Esto se debe al aumento de la temperatura de la llama. Una densidad de gas más baja significa un número Re más bajo y, por lo tanto, una transferencia de calor por convección reducida, si todas las demás variables permanecen iguales. Sin embargo, el caudal másico de gases también está disminuyendo. Por lo tanto, la velocidad promedio del gas no se ve afectada significativamente como resultado del efecto combinado de menor densidad y menor caudal másico, de modo que el impacto en la convección debido a la velocidad del gas es mínimo.

La densidad del gas alcanza un mínimo en relaciones de equivalencia intermedias. Esto nuevamente se puede atribuir a la temperatura de llama en equilibrio adiabático. Además, la densidad del gas disminuye casi linealmente a medida que aumenta la temperatura de precalentamiento del aire, lo que se correlaciona inversamente con las curvas de temperatura de la llama. Además, la densidad del gas no disminuye linealmente en función de la composición de la mezcla de gases, como generalmente se espera instintivamente. Nuevamente, la densidad corresponde inversamente a las temperaturas de llama adiabáticas.

Calor específico – El calor específico del gas, a veces denominado capacidad calorífica del gas, es otra propiedad de transporte que tiene un impacto en la transferencia de calor por convección en el sistema del horno. Se usa para calcular el número Pr, que a menudo se usa para calcular el coeficiente de transferencia de calor por convección. Hay un aumento no lineal en el calor específico del gas con respecto a la temperatura del producto de escape. El calor específico aumenta más rápidamente a temperaturas más altas. Además, el calor específico de los gases de escape aumenta casi linealmente a medida que aumenta el porcentaje de O2 en el oxidante. Si todo lo demás permanece igual, esto mejora la transferencia de calor por convección desde los gases del producto de combustión a la carga del horno.

Sin embargo, existe una relación mucho más complicada entre el calor específico y la relación de equivalencia, incluida también una fuerte dependencia del combustible. Todos los combustibles muestran un incremento inicial en el calor específico a medida que aumenta la relación de equivalencia, alcanzando un máximo local en condiciones estequiométricas. Más allá de las condiciones estequiométricas, el calor específico disminuye, se estabiliza y vuelve a aumentar. En el caso del CH4, el calor específico aumenta muy rápidamente a valores de equivalencia elevados. Aunque la relación entre el calor específico y la relación de equivalencia es bastante complicada, la realidad es que la mayoría de los procesos de combustión industrial operan en condiciones ligeramente pobres en combustible donde existe una relación fuerte pero más lineal entre la relación de equivalencia y el calor específico. En el caso de mezclas de combustible H2/CH4, el calor específico aumenta rápidamente con un alto contenido de H2 en la mezcla de combustible. La temperatura de la llama muestra una relación muy similar al contenido de H2 en la mezcla.

Conductividad térmica – Al igual que el calor específico, la conductividad térmica del gas afecta el número Pr, que a su vez afecta el coeficiente de transferencia de calor por convección. En este caso, existe una relación inversa entre la conductividad térmica y el número Pr. A medida que la conductividad térmica aumenta (disminuye), el número Pr disminuye (aumenta) junto con el coeficiente de convección, suponiendo que todas las demás variables permanezcan constantes. La conductividad térmica de un gas depende aproximadamente de la raíz cuadrada de la temperatura absoluta. Se produce un aumento no lineal similar en la conductividad térmica con la temperatura del gas que con el calor específico.

Además, la conductividad térmica aumenta rápidamente a medida que aumenta el contenido de O2 en el oxidante. La relación es casi lineal, aunque hay un aumento más rápido con contenidos más bajos de O2 en comparación con contenidos más altos de O2 en el oxidante. Sin embargo, existe una relación complicada entre una propiedad de transporte y la relación de equivalencia. Hay un máximo local en condiciones estequiométricas. Para H2, el máximo local también es el máximo general para una amplia gama de relaciones de equivalencia. Para CH4, hay un rápido aumento en la conductividad térmica en condiciones muy ricas en combustible (altas relaciones de equivalencia), con la conductividad excediendo el valor máximo local en condiciones estequiométricas. Aunque no tan dramático, existe un fenómeno similar para C3H8. Aunque la mayoría de los procesos industriales se ejecutan en condiciones ligeramente pobres en combustible, todavía hay un cambio rápido en la conductividad térmica en el lado pobre en combustible de las condiciones estequiométricas.

Existe una relación mucho más simple entre la conductividad y la temperatura de precalentamiento del aire de combustión. La conductividad aumenta ligeramente más rápido que linealmente a medida que aumenta la temperatura de precalentamiento. Además, la conductividad térmica aumenta mucho más rápidamente a medida que aumenta el contenido de H2 en la mezcla de combustible H2/CH4.

Viscosidad – The absolute or dynamic viscosity is a measure of momentum diffusion. Gas viscosity is having a similar relationship to the thermal conductivity. The viscosity is important in calculating both the Pr and Re numbers, but in opposite ways. As the gas viscosity increases (decreases), the Pr number increases (decreases) and the Re number decreases (increases) assuming that all the other variables are constant. The kinematic viscosity is related to the dynamic viscosity.

There is a nearly linear increase in gas viscosity with the exhaust product temperature. The gas viscosity increases as the O2 content in the oxidizer increases, similar to the adiabatic flame temperature. The gas viscosity peaks at an equivalence ratio of 1.0 (stoichiometric conditions) and declines as the mixture becomes either more fuel rich or more fuel lean. The gas viscosity also increases with the air preheat temperature, comparable to the flame temperature. The viscosity increases as the H2 content increases in an H2/CH4 fuel blend. The increase in the viscosity is more rapid at higher H2 contents.

Pr number – The Pr number is frequently used to calculate the convection heat transfer coefficient. The components of Pr include the specific heat, viscosity, and thermal conductivity. The combination of these variables which forms the Pr number changes as functions of the fuel and oxidizer compositions, the mixing ratio, and the air preheat temperature. However, there is little change in Pr number as a function of the fuel preheat-temperature. The Pr number decreases as a function of temperature, but in a non-uniform way. Initially, it decreases moderately quickly, then decreases more slowly, and finally decreases rapidly at higher temperatures.

There is also a highly nonlinear relationship between the Pr number and the oxidizer composition. For CH4 and C3H8, the Pr number decreases rapidly at first and then levels off at higher O2 contents. For H2, the Pr number actually has a minimum at around 50 % O2 content. Also, a highly nonlinear relationship exists between the Pr number and the equivalence ratio. Most of the fuels show local maximum and minimum. The Pr number also declines almost linearly with the air preheat temperature. The Pr number declines as the H2 content in an H2/CH4 fuel blend decreases, and decreases rapidly at high H2 contents.

Lewis number – The Lewis number (Le) is the ratio of the thermal diffusivity to the molecular (mass) diffusivity. The Le number is important for the heat transfer in combustion systems. In general, for Le values greater than 1, there are some enhancements in convective heat transfer due to chemical recombination reactions. The Le number is 1 for temperatures below 1200 deg C, depending on the fuel, and then rises fairly rapidly at higher temperatures. The Le number is greater than one for all oxidizer compositions under adiabatic equilibrium conditions, which equates to the highest flame temperature possible for those conditions. The values of Le number peaks at intermediate oxidizer compositions and declines at higher O2 contents. There is a dramatic peak in the Le number at stoichiometric conditions, with the Le number going below 1.0 at higher equivalence ratios. The Le number increases almost linearly with the air preheat temperature for adiabatic equilibrium conditions. It increases more rapidly as the H2 content in a fuel blend of H2/CH4 increases.

Heat transfer in a furnace

Factors affecting the heat transfer in a furnace to the furnace charge are described below.

Flow of heat within the furnace charge – In case of an electrically heated furnace charge where the charge is used as a resistance in a circuit or by induction heating, the flux lines concentrate just inside the surface. In a fuel-fired heating process, heat enters the charge through its surface (by radiation or by convection) and diffuses throughout the charge by conduction. This heat flow requires a difference in temperature within the charge. Steady heat flows through a flat furnace charge. For other than flat charge, heat flux lines are seldom parallel and rarely steady. In transient heat flow, determination of the temperature at a given time and point within the charge necessitates use of the finite element method. Increasing the furnace temperature (a high ‘thermal head’) or ‘high-speed heating’ often results in non-uniform heating, which necessitates a longer soak time, sometimes defeating the purpose of high-speed heating.

Thermal conductivity and diffusion – There is normally wide variation in thermal conductivities of various metals, which has a direct bearing on the ability of heat to flow through or diffuse throughout them, and hence has a very strong effect on temperature distribution or uniformity in solids. The factor which affects temperature distribution is the thermal diffusivity. It is thermal conductivity divided by the volume specific heat of the solid material and is represented by the equation thermal diffusivity =thermal conductivity/ (specific heat x density). In this equation, the numerator is a measure of the rate of heat flow into a unit volume of the material while the denominator is a measure of the amount of heat absorbed by that unit volume. With a higher ratio of numerator to denominator, heat gets conducted into, distributed through, and absorbed.

Thermal conductivities and diffusivities of solids vary greatly with temperature. Specific heats and densities vary little, except for steels at their phase transition point. The thermal conductivities of solid pure metals drop with increasing temperature, but the conductivities of solid alloys generally rise with temperature.

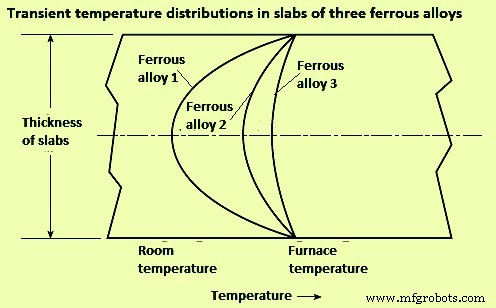

Lag time – The effect of thermal conductivity on heat flow and internal temperature distribution is shown in Fig 1 for three same-size slabs of ferrous alloys heated from two sides. The surface temperatures in all the three cases generally rise very quickly, but the interior temperatures of rise differentially because of their poorer diffusivities. The slabs take different time to come to the equilibrium condition with the furnace temperature.

Fig 1 Effect of thermal conductivity on heat flow and internal temperature distribution

Solid materials which are heated in industrial furnaces are not necessarily continuous. Many times, the charge consists of coiled strip material or separate pieces piled to various depths or close side by side. In such cases, heat only can flow from one piece to the adjacent piece through small contact points on their surfaces, or through gas filled spaces, the thermal conductivity of which is very small. A stack of flat plates is an example of very low conductance. Even very small gaps constitute a big thermal resistance than solid metal. A stack cannot be treated as a solid, since thin air spaces are insulators. The differing air gaps in a stack result in bad non-uniformities in temperatures.

Rapid heat flow in each piece of a piled charge is obtained only by circulation of hot gases through the piled material by convection and gas radiation. These gas masses are to be constantly replaced with new hot gas since they have low mass, low specific heat, and thin gas beam thickness, so they cool quickly without delivering much heat to the loads. For uniform heating and precise reproducibility, piling of pieces of materials are to be avoided.

Heat transfer to the surface of the furnace charge – In furnace practice, heat is transferred by three modes namely (i) conduction, (ii) convection, and (iii) radiation. There are some essentials of heat transfer which are helpful to designers and operators of industrial furnaces. Most industrial furnaces, ovens, kilns, incinerators, boilers, and heaters use combustion of fuels as their heat source. Combustion, as used in industrial furnaces, comes from rapid and large chemical reaction kinetics and this result into conversion of chemical energy to sensible heat (thermal) energy. Increasing fuel and oxidizer (usually air) mixing surface area or increasing temperature of the reactants can cause faster combustion reactions, usually resulting in higher heat source temperatures. Fuel oxidation reactions are exothermic, so they can develop into a runaway condition (e.g. thermal energy being released faster than it can be carried away by heat transfer). This positive feedback can cause an explosion.

A flame is a thin region of rapid exothermic chemical reaction. An example is a Bunsen burner flame. In a Bunsen burner, a thoroughly premixed laminar stream of fuel gas and air is ignited by an external heat source, and a cone-shaped reaction zone (flame front) forms. Turbulence increases the thickness and surface area of the reaction zone, resulting in higher burning velocity. Laminar burning velocity for natural gas is around 18 metres per minute (mpm) while the turbulent burning velocity can be two to ten times faster. In a laminar flame, thermal expansion from chemical heat release can combine with increased reactivity caused by higher temperatures, resulting in acceleration to a turbulent flame. Except for long luminous flames, most industrial flames are turbulent.

Conduction heat transfer – Conduction heat transfer is molecule-to-molecule transfer of vibrating energy, usually within solids. Heat transfer solely by conduction to the charged load is rare in industrial furnaces. It occurs when cold metal is laid on a hot hearth. It also occurs, for a short time, when a piece of metal is submerged in a salt bath or a bath of liquid metal.

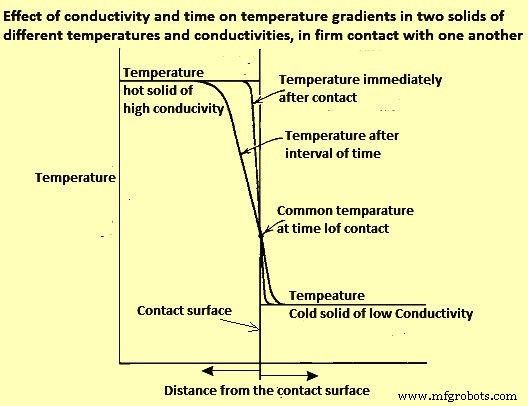

If two pieces of solid material are in thorough contact (not separated by a layer of scale, air, or other fluid), the contacting surfaces instantly assume an identical temperature somewhere between the temperatures of the contacting bodies. The temperature gradients within the contacting materials are inversely proportional to their conductivities (Fig 2).

Fig 2 Effect of conductivity and time on temperature gradients in two solids of different temperatures and conductivities, in firm contact with one another

The heat flux (rate of heat flow per unit area) depends not only on the temperatures of the two solids but also on the diffusivities and configurations of the contacting solids. In practice, comparatively little heat is transferred to (or abstracted from) a charge by conduction, except in the flow of heat from a billet to water-cooled skids.

When a piece of cold metal is suddenly immersed in liquid salt, lead, zinc, or any other liquid metal, the liquid freezes on the surface of the cold metal, and heat is transferred by conduction only. After a very short time, the solid jacket, or frozen layer, remelts. From that time on, heat is transferred by conduction and convection.

Convection heat transfer

Convection heat transfer is a combination of conduction and fluid motion, physically carrying heated (or cooled) molecules to another surface. If a stream of gaseous fluid flows parallel to the surface of the solid, the vibrating molecules of the stream transfer some thermal energy to or from the solid surface.

A ‘boundary layer’ of stagnant, viscous, poorly conducting fluid tends to cling to the solid surface and acts as an insulating blanket, reducing heat flow. Heat is transferred through the stagnant layers by conduction. If the main stream fluid velocity is increased, it scrubs the insulating boundary layer thinner, increasing the convection heat transfer rate. The conductance of the boundary layer (film coefficient) is a function of mass velocity (momentum, Re number).

In furnaces which operate below 600 deg C, heat transfer by convection is of major importance since radiation is weak there. Modern high-velocity (high-momentum) burners give high convection heat transfer coefficients. High velocities often provide more uniform temperature distribution around a single piece charge, or among multiple piece charges, since more mass flow carries additional sensible heat at more moderate temperatures. At low furnace temperatures, high rates of total heat transfer can be obtained only by high gas velocities since heat transfer by radiation at around 550 deg C is less than one-tenth of what it is at around 1200 deg C. High-velocity (high momentum) burners are widely used to fill in where radiation cannot reach because of shadow problems.

Radiation heat transfer

Radiation between solids – Heat is radiated by solids even at low temperatures. The net radiant heat actually transferred to a receiver is the difference between radiant heat received from a source and the radiant heat re-emitted from the receiver to the source. The net radiant heat flux between a hot body (heat source) and a cooler body (heat receiver) can be calculated by Stefan-Boltzmann equations.

Emissivity and absorptivity of materials are important properties for radiation between solids. Emissivity is the radiant heat emitted (radiated) by a surface, expressed as a decimal of the highest possible (black body) heat emission in a unit time and from a unit area. Emittance is the apparent emissivity of the same material for a unit area of apparent surface which is actually much greater, due to roughness, grooving, and so on. Absorptivity is the radiant heat absorbed by a surface per unit time and unit area, expressed as a decimal of the most possible (black body) heat absorption.

Engineers use emissivity value of 0. 85 in conventional refractory lined furnaces. However, the temperature, surface condition, and alloy can make considerable difference. As an example, if stainless-steel strip is heated in less than three minutes in a catenary furnace, the emissivity may not change even though the temperature increases from ambient to 1100 deg C. By measuring both strip surface temperature and furnace temperature, it has been possible to revise heating curve calculations, assuming that oxidation has not changed the emissivity or absorptivity during the heating cycle.

Radiation from clear flames and gases – There are two origins of radiation from the products of combustion to solids. The two origins of radiation are (i) from clear flame and from gases, and (ii) from the micron-sized soot particles in luminous flame. Radiation from clear gas does not follow the Stefan-Boltzmann fourth-power law. The only clear gases which emit or absorb radiation appreciably are those having three or more atoms per molecule (triatomic gases) such as CO2, H2O, and SO2 (sulphur di-oxide). An exception is diatomic CO, which gives off less radiation. The other diatomic gases, such as O2, N2 (and their mixture, air), and H2 have only negligible radiating power.

Gaseous radiation does not follow the fourth-power law since gases do not radiate in all wavelengths, as do solids (gray bodies). Each gas radiates only in a few narrow bands. Radiation from clear gases depends on their temperature, on the partial pressure or percent volume of each triatomic gas present, and on the thickness of their gas layer.

The temperature of a radiating gas gets lower in the direction of gas travel. To maintain active gas radiation, the gas is to be continually replaced by new hot gas, which also improves convection. Higher gas feed velocities reduce the temperature drop along the gas path. This factor is very critical in maintaining good temperature uniformity in high temperature industrial furnaces.

The furnaces are often designed on the basis of refractory radiation heating the charge, with usually reasonable results, but some situations cannot be explained by refractory radiation alone. Direct radiation from furnace gases generally delivers 62 % (+/- 2 %) of the heat to the charge, and refractories transfer the remaining 38 % (+/- 2 %). Gas temperatures needed to transfer the heat to refractory and charge are generally much higher than generally assumed.

Radiation from luminous flames – If a fuel-rich portion of an air/fuel mixture is exposed to heat, as from a hotter part of the flame, the unburned fuel molecules polymerize or suffer thermal cracking, resulting in formation of some heavy, solid molecules. These soot particles glow when hot, providing luminosity, which boosts the flame’s total radiating ability.

If fuel and air are not thoroughly mixed promptly after they leave the burner nozzle, they can be heated to a temperature at which the hydrocarbons crack (polymerize). Further heating brings the resulting particles to a glowing temperature. As O2 mixes with them, they burn. As the flame proceeds, formation of new soot particles can equal the rate of combustion of previously formed particles. Farther along the flame length, soot production diminishes, and all remaining soot is incinerated. This series of delayed-mixing combustion processes are to be completed before the combustion gases pass into the flue. If the flame is still luminous at the flue entry, smoke can appear at the stack exit. Smoke is soot that has been cooled (chilled, quenched) below its minimum ignition temperature before being mixed with adequate air.

The added radiating capability of luminous flames causes them to naturally cool themselves faster than clear flames. This is performing their purpose—delivering heat. The cooling phenomenon can negate some of the gain from the higher luminosity (effective emissivity).

Luminous flames often have been chosen because the added length of the delayed mixing luminous flames can produce a more even temperature distribution throughout large combustion chambers. As industrial furnaces are supplied with very high combustion air preheat or more oxy-fuel firing, luminous flames can enable increases in heat release rates.

Fuels with high C/H2 ratios (most oils and solid fuels) are more likely to burn with luminous flames. Fuels with low C/H2 ratios (mostly gaseous fuels) can be made to burn with luminous flames namely (i) by delayed mixing, injecting equally low-velocity air and gas streams side-by-side, and (ii) by using high pressure to ‘shoot’ a high-velocity core of fuel through slower moving air so that the bulk of the air cannot ‘catch up’ with the fuel until after the fuel has been heated (and polymerized) by the thin ‘sleeve’ of flame annular interface between the two streams.

Flames from solid fuels can contain ash particles, which can glow, adding to the flame’s luminosity. With liquid and gaseous fuels, flame luminosity usually comes from glowing C and soot particles. The effective flame emissivity, as measured is usually between that of the POC gases and a maximum value of 0.95, depending on the total surface area of solid particles. Normally, heat transfer from a luminous flame is greater than that from a clear flame having the same temperature. The difference in the rate of heat transfer is quite noticeable in furnaces for reheating steel and metals. The difference becomes more pronounced at high temperature, where the radiating power of each triatomic gas molecule increases, but the gain is partially canceled by the decreasing density of radiating molecules per unit volume.

In another phenomenon, the bands of gaseous radiation hold their wavelengths regardless of temperature. At higher temperatures, however, the area of high intensity of solid radiation (glowing soot and C particles) moves toward shorter wavelengths (away from the gas bands). In higher temperature realms, radiation from clear gases does not increase as rapidly as radiation from luminous flames.

Flame radiation is a function of many variables such as C/H2 ratio of the fuel, air/fuel ratio, air and fuel temperatures, mixing and atomization of the fuel, and thickness of the flame. Some of these can change with distance from the burner. Fuels with higher C/H2 ratio, such as oils, tend to make more soot, so they usually create luminous flames, although blue flames are possible with light oils. Many gases have a low C/H2 ratio, and tend to burn clear or blue. It is difficult to burn tar without luminosity. It is equally difficult to produce a visible flame with blast furnace (BF) gas or with H2.

When comparing luminous and nonluminous flames, it is important to remember (i) soot radiation (luminous) usually ends where visible flame ends because soot is most often incinerated at the outer surface or skin of the flame, where it meets secondary or tertiary air, and (ii) gas radiation (nonluminous) occurs from both inside and outside the visible flame envelope, greatly increasing the uniformity and extent of its coverage, although gas radiation within the flame is somewhat shadowed by any surrounding soot particles or triatomic gases, and gas radiation outside the flame can be from cooler gases.

The effect of excess fuel on flame radiation is considerably greater than the effect of less excess air. The merits and demerits of clear flames versus long luminous flames have been debated for years. Modified burners and control schemes are helping to utilize the best of both. A problem common to several burner types is change of the flame characteristic as the burner input is turned down. Problems with some clear flame burners are (i) movement of the hump in the temperature profile closer to the burner wall as the firing rate is reduced, and (ii) at lower input rates, temperature falls off more steeply at greater distances from the burner wall (e.g., the temperature profile of a burner firing at 50 % of its rated capacity or below is at its peak temperature (maximum heat release at or near the burner wall, falling off further from the burner wall). At lower firing rates, the temperature drop off gets worse. At higher firing rates, the burner wall temperature decreases as the peak temperature moves away from it. In some steel reheating furnaces at maximum firing rate, the temperature difference between the burner wall and the peak can be 150 deg C.

The problem of a temperature peak at the far wall during high fire is aggravated by spur of furnace gases into the base of the flame, delaying mixing of fuel with O2. If the burner firing rate is increased, the spur of the products of complete combustion increases exponentially. Resulting problems are many. When side-firing a furnace at low firing rate, the peak temperature is at the burner wall, but at maximum firing rate, the peak temperature can be at the furnace centre or the opposite wall. Thus, the location of a single temperature control sensor is never correct. If the temperature sensor is in the burner wall, low firing rates have peak temperature hugging the furnace wall and driving the burner to low fire rate resulting into the rest of the furnace width receiving inadequate input. At high firing rates, a sensor in the burner wall is cool while the temperature away from the burner wall is very high, perhaps forming liquid scale on the surfaces of the charge pieces at the centre and/or far wall. To remedy this issue, inexperienced operators can lower the set point, reducing the furnace heating capacity.

Another example of the effect of the problem occurs with the bottom zone of a steel reheating furnace when fired longitudinally counter flow to the load movement, and with the control sensor installed 3 metre (m) to 6 m from the (end-fired) burner wall. At low-firing rates, with the zone temperature set at 1300 deg C, the burner wall can rise to higher than 1370 deg C. At that temperature, scale melts and drips to the floor of the bottom zone where it can later solidify as one big piece. At high firing rates, the peak temperature can move beyond the bottom zone T-sensor, possibly melting scale some distance toward the charge end of the furnace. Again, to avoid the problem, operators can lower temperature control settings, reducing the furnace capacity.

Control of the aforementioned problems requires an additional temperature sensor in each zone and a means for changing the mixing rate characteristic of the burner in response to the temperature measurements. Burners with adjustable spin (swirl) can be set to prevent much of the problem, especially if combined with a low-fire, forward-flow gas or air jet through the center of the burner. Such a jet is typically sized for 5 % of maximum gas or air flow.

Long, luminous flames, either laminar type or turbulent type, tend to have much less temperature hump and do not change length as rapidly when input is reduced. They can be great ‘levelers’, providing better temperature uniformity.

This information on in-flame soot radiation and triatomic gas radiation has been known for some time, but recent developments may be changing the picture. Use of oxy-fuel (100 % O2), both of which elevate flame turndown. The major gain from oxy-fuel firing is from more intense radiation heat transfer because of the higher concentration of triatomic gases, due to the elimination of N2 from the POC. This also decreases the mass of gas carrying heat out the flue (reducing stack loss). In another development, some lean premix gas flames (designed for low NOx emissions) make a ubiquitous flame field (seemingly transparent) through much of the chamber.

Proceso de manufactura

- Horno de inducción y siderurgia

- Generación y uso de gas de alto horno

- Hornos de recalentamiento y sus tipos

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Casa de Fundición de Alto Horno y su Operación

- Transferencia de calor de PCB

- Pros y contras de una bomba de calor

- Tratamiento térmico de aluminio y aleaciones de aluminio

- Tratamiento térmico de cobre y aleaciones de cobre.

- Diferencia entre inyección de combustible y carburador.