Limpieza del acero y tecnologías limpias del acero

Limpieza del acero y tecnologías limpias del acero

La limpieza del acero es un factor importante que decide la calidad del acero. Puede tener una influencia notable en las propiedades del acero, como resistencia a la tracción, formabilidad, tenacidad, soldabilidad, resistencia al agrietamiento, resistencia a la corrosión y resistencia a la fatiga, etc. La demanda de mejores propiedades mecánicas de los aceros por parte de los consumidores de acero ha instado al acero. productores para mejorar la limpieza del acero.

En el entorno actual, la mejora de la limpieza del acero se ha convertido en una necesidad para la industria siderúrgica. Ha guiado el desarrollo de los procesos siderúrgicos secundarios. La fuerza impulsora detrás de estos desarrollos ha sido permitir nuevos aceros que puedan tolerar aplicaciones altamente exigentes, como componentes de transmisión para la industria automotriz y piezas y tubos de construcción para entornos agresivos y corrosivos.

Los aceros limpios se refieren a los aceros que están libres de inclusiones. Las inclusiones son partículas no metálicas incrustadas en la matriz de acero. Además de reducir las inclusiones de óxidos no metálicos y controlar su morfología, composición y distribución de tamaño, los aceros limpios requieren la reducción de otros elementos de impurezas residuales como fósforo (P), azufre (S), oxígeno total (O2), nitrógeno ( N2), hidrógeno (H2), también a veces carbono (C) y oligoelementos como arsénico (As), estaño (Sn), antimonio (Sb), selenio (Se), cobre (Cu), plomo (Pb), y bismuto (Bi). Estos elementos de impureza varían con los diferentes grados de acero. Algunos elementos son dañinos para cierto grado de acero, pero pueden ser menos dañinos o incluso útiles para otro grado de acero. En otras palabras, los elementos de control son diferentes para los diferentes requisitos de rendimiento necesarios del acero.

Para lograr una limpieza satisfactoria en el acero, es necesario controlar y mejorar una amplia gama de prácticas operativas a lo largo de los procesos de fabricación del acero. Estos incluyen (i) adiciones de agentes desoxidantes y ferroaleaciones, (ii) tratamientos metalúrgicos secundarios y (iii) sistemas de protección y prácticas de fundición.

Historia del desarrollo de acero limpio

El término "acero limpio" se acuñó a mediados del siglo XX. Este fue el momento en que la producción de acero comenzó a aumentar a nivel mundial. En ese momento, se entendió que la calidad del acero también debe considerarse como un tema especial e importante. Los avances en la fabricación de acero desde entonces han resultado en el desarrollo de muchos grados de acero con un nivel muy bajo de impurezas. En los últimos años, se han desarrollado y comercializado nuevos aceros "limpios y ultralimpios" para abordar los requisitos de calidad actuales y futuros que necesita la industria consumidora de acero. La limpieza del acero también ha mejorado significativamente las propiedades mecánicas (como la resistencia a la fatiga y la resistencia al impacto) y la resistencia a la corrosión de los aceros.

El concepto de limpieza nació inicialmente de la observación bajo el microscopio óptico de inclusiones no metálicas (NMI) por parte de la recién nacida disciplina de la metalografía a mediados del siglo XX. La limpieza se calificó frente a imágenes estándar de campos microscópicos, donde la geometría (forma y tamaño) y la distribución de los NMI se distinguieron frente a varios tipos de imágenes. El observador capacitado había establecido que algunas formas eran aceptables en algunos grados de acero y que las inclusiones más pequeñas generalmente eran más aceptables que las más grandes. Aunque la composición de las inclusiones no estaba disponible para entonces, el observador había establecido una correspondencia entre los grados y la composición de las inclusiones por familias (sulfuros, silicatos, aluminatos, alúmina e inclusiones compuestas) con base en el contenido de S y el historial de desoxidación del acero.

Estos métodos desarrollados en el siglo XX pronto se estandarizaron. Se adelantaron al uso generalizado de los procesos siderúrgicos secundarios y la colada continua de los aceros. El desarrollo posterior del concepto de limpieza continuó explorando varios temas en paralelo, relacionados con la química física de la fabricación de acero, el desarrollo de nuevos reactores de proceso y soluciones nuevas e innovadoras para controlar la composición, la forma, el tamaño y la distribución de las inclusiones que con el tiempo se convirtió en el rutinas de la práctica siderúrgica. Una visión moderna de la limpieza ha surgido de este esfuerzo de creación de conceptos realizado durante los primeros 30 a 40 años. Además, el tema de la limpieza del acero ha alcanzado cierto grado de madurez en la actualidad, especialmente para los nuevos procesos secundarios de fabricación de acero y para aquellos aceros producidos por el proceso de colada continua.

Inclusiones no metálicas

Los NMI están constituidos por fases vitrocerámicas embebidas en la matriz de acero. La presencia de NMI en el acero es la razón principal que afecta la limpieza del acero. Los NMI en aceros provienen de muchas fuentes, que incluyen las siguientes.

Productos de desoxidación – Un ejemplo de dicha inclusión son las inclusiones de alúmina (Al2O3) que causan la mayoría de las inclusiones autóctonas en el acero calmado con aluminio (Al) bajo en C (LCAK). Estas inclusiones se generan por la reacción entre el O2 disuelto y el agente desoxidante agregado, como el Al. Las inclusiones de Al2O3 son dendríticas cuando se forman en un ambiente con alto contenido de O2, o pueden resultar de la colisión de partículas más pequeñas.

Productos de reoxidación – Ejemplo de dicha inclusión es la inclusión de Al2O3 generada cuando (i) el Al que queda en el acero líquido es oxidado por FeO en la escoria, o (ii) por la exposición del acero líquido a la atmósfera.

Atrapamiento de escoria – El atrapamiento de escoria ocurre cuando los flujos metalúrgicos son arrastrados durante la transferencia entre los recipientes de fabricación de acero. El atrapamiento de escoria forma inclusiones líquidas que generalmente son esféricas.

Inclusiones exógenas – Estas inclusiones provienen de otras fuentes, como suciedad suelta, ladrillos refractarios rotos y partículas de revestimiento refractario. Generalmente son grandes y de forma irregular. Pueden actuar como sitios para la nucleación heterogénea de Al2O3.

Inclusiones de reacciones químicas – Estas inclusiones son los productos de la modificación de la inclusión cuando el tratamiento de Ca (calcio) se realiza incorrectamente.

La distribución del tamaño de las inclusiones es muy importante ya que las inclusiones grandes son las más dañinas para las propiedades mecánicas del acero. Un kg de acero LCAK normalmente contiene de 10 000 000 a 1 000 000 000 de inclusiones, incluidas solo 400 inclusiones de un tamaño de 80 micrones a 130 micrones, diez inclusiones de un tamaño de 130 micrones a 200 micrones y menos de una inclusión de un tamaño de 200 micrones a 270 micrones. Obviamente, detectar las raras inclusiones grandes es muy difícil. Aunque las inclusiones grandes son superadas en número por las pequeñas, su fracción de volumen total puede ser grande. A veces, un defecto catastrófico es causado por una sola inclusión grande en un calor de acero completo. Por lo tanto, un acero limpio implica no solo controlar el contenido medio de inclusiones en el acero, sino también evitar inclusiones mayores que el tamaño crítico perjudicial para el producto.

Los NMI constituyen una nube de fases dispersas en la matriz de acero y definidas por un conjunto multidimensional de parámetros, que incluyen composición, forma, tamaño y distribución. Esta descripción completa normalmente no está fácilmente disponible y uno de los principales problemas relacionados con la evaluación de la limpieza es observar muestras representativas para estimar estos parámetros con una precisión y representatividad razonables. Una dificultad está relacionada con las inclusiones grandes (de un tamaño de 100 micras o más), que son muy raras y, por lo tanto, difíciles de ver, a menos que se analicen muestras de gran tamaño.

Otro problema se debe al hecho de que la población de NMI depende del tiempo (en la línea de tiempo del proceso del taller de fundición de acero) y de la temperatura. Por lo tanto, una muestra de cucharón, recolectada y analizada con cuidado y delicadeza, puede dar una estimación razonablemente buena de la limpieza en ese momento, pero puede no tener casi ninguna conexión, en absoluto, con la limpieza del acero sólido. Por lo tanto, es necesario evaluar cuándo se debe tomar una muestra representativa de acero líquido para evaluar tanto la composición del acero como la limpieza NMI.

Tipos de inclusiones no metálicas

Según su tamaño, las inclusiones son microinclusiones (tamaño de 1 micra a 100 micras) o macroinclusiones (tamaño de más de 100 micras). Las macro-inclusiones son dañinas. Las microinclusiones son beneficiosas ya que restringen el crecimiento del grano, aumentan el límite elástico y la dureza. Las microinclusiones actúan como núcleos para la precipitación de carburos y nitruros. Es necesario eliminar las macroinclusiones. Las microinclusiones se pueden usar para mejorar el fortalecimiento al dispersarlas uniformemente en la matriz.

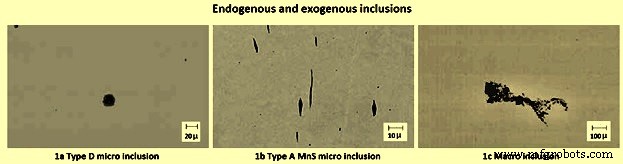

Según una clasificación tradicional, existen dos tipos principales de NMI en función de su origen. Son (i) inclusión endógena e (ii) inclusión exógena (Fig. 1).

Fig. 1 Inclusiones endógenas y exógenas

La endógena es la microinclusión que se forma por los efectos físico-químicos que ocurren durante el proceso de fusión y solidificación. La inclusión endógena se forma por precipitación dentro de la fase líquida debido a la disminución de la solubilidad de las especies químicas contenidas en los aceros. También se puede formar a partir del O2 y S que quedan después del proceso de desoxidación y desulfuración o por reoxidación (Fig. 1a y 1b). Esta clase de NMI no puede eliminarse por completo del acero, pero la disminución de su fracción de volumen y del tamaño promedio debe controlarse estrictamente para evitar la activación de fenómenos dañinos.

Por el contrario, la inclusión exógena es una macroinclusión que se debe a la consecuencia del atrapamiento de materiales no metálicos provenientes de escorias, fragmentos refractarios o de polvos ascendentes y cubrientes utilizados para proteger el acero y evitar que se peguen durante la colada (Fig. 1c). ). Los NMI pertenecientes a esta clase pueden caracterizarse por su gran tamaño y su origen no puede ser reconocible de inmediato, aunque su presencia puede comprometer fuertemente la solidez microestructural de los aceros y la confiabilidad mecánica asociada.

Los NMI tienen una fuerte influencia en la calidad y el rendimiento de los aceros. Estas inclusiones son principalmente compuestos químicos de metales como hierro (Fe), manganeso (Mn), Al, silicio (Si) y Ca, etc. con no metales como O2, S, N2, C y H2.

Varios tipos de NMI son (i) óxidos como FeO, Al2O3, SiO2, MnO, Al2O3.SiO2, FeO.Al2O3, MgO.Al2O3 y MnO.SiO2, etc. (ii) sulfuros como FeS, CaS, MnS, MgS, Ce2S3, (iii) nitiruros como TiN (nitruros de titanio), AlN, VN (nitruro de vanadio) y BN (nitruro de boro), etc., (iv) oxisulfuros como MnS.MnO y Al2O3.CaS, etc., (v) carbonitruros como carbonitruros de titanio (Ti), vanadio (V) y niobio (Nb), etc., y (vi) fosfuros como Fe3P, Fe2P, Mn5P2. La herramienta fundamental para la descripción de la composición química de los NMI de óxidos es el diagrama de fases ternario (CaO-SiO2-Al2O3), debido a que este es el principal sistema que rige la formación de estos compuestos no metálicos. Esta clase de NMI está formada por elementos desoxidantes añadidos a la fundición de acero para eliminar el contenido de O2. Las inclusiones de nitruro ejercen un efecto perjudicial agravado por la forma peculiar de los bordes que aumenta la amplificación de las tensiones que se desarrollan en la interfaz entre el NMI y la matriz metálica.

Según el contenido mineralógico, las inclusiones de O2 se clasifican como (i) óxidos libres como FeO, MnO, Cr2O3 (óxido de cromo), SiO2 y Al2O3, etc., (ii) espinelas como ferritas, cromitas y aluminatos, y ( iii) silicatos como SiO2 con una mezcla de óxidos de Fe, Mn, Cr (cromo), Al (aluminio) y W (tungsteno), así como silicatos cristalinos.

Otra clasificación de los NMI es por estabilidad. Los NMI son bastante estables o inestables. Las inclusiones inestables son sulfuros de Fe y Mn, así como algunos óxidos libres.

Según la morfología de las inclusiones, las inclusiones pueden tener (i) forma globular, (ii) forma de plaqueta o (iii) forma poliédrica. Es deseable la forma globular de las inclusiones. Ciertas inclusiones como MnS, oxisulfuros, aluminatos de hierro y silicatos son globulares. La forma plaquetaria de las inclusiones es indeseable. Los aceros al desoxidados contienen MnS en forma de películas delgadas ubicadas a lo largo de los límites de grano. Las inclusiones con forma poliédrica no son muy dañinas.

Los elementos químicos inicialmente involucrados en la limpieza son en su mayoría los no metales de la tabla periódica de Mendeleiev, porque muestran mayor solubilidad en el acero líquido que en el sólido. Estos son principalmente C, N2, O2, P, S, Se y H2. A esta lista, se pueden agregar los vecinos metaloides en la tabla, como B (boro), As, Sb y Te (telurio). Algunos de estos elementos proceden de materias primas primarias (P, S, As, Sb) o del metal caliente del alto horno, mientras que la mayoría de los demás se deben a la contaminación atmosférica (O2, N2 y H2) y al prácticas operativas utilizadas en la fabricación de acero, o se agregan voluntariamente (C, Se, Te y B).

Los sulfuros son a menudo la consecuencia del tratamiento de Ca aplicado para modificar las inclusiones de óxido, pero las inclusiones de CaS altamente refractarias, pequeñas y finamente dispersas, pueden ser perjudiciales para la colada (obstrucción de la boquilla) y por el efecto dañino. Por el contrario, los MnS NMI (a menudo modificados por la combinación con CaS) son útiles para la trabajabilidad de las herramientas de corte durante el mecanizado del acero.

Se han reconocido tres mecanismos principales en el origen del NMI. Estos mecanismos están relacionados con los efectos dañinos que ejercen las fases no metálicas sobre la matriz metálica. Estos mecanismos consideran los NMI como (i) elementos de muesca que amplifican el campo de tensión alrededor de los NMI, (ii) tanques de gas presurizados que migran progresivamente hacia los NMI generando un campo de tensión alrededor de los NMI, y (iii) fases no metálicas que generar una tensión residual debido al diferente coeficiente de dilatación térmica asociado a la fase metálica y las vitrocerámicas.

Métodos para evaluar la limpieza del acero

Conocer con precisión el contenido de inclusiones realista en el acero es vital tanto para mejorar la calidad del acero como para predecir cómo se comportará un componente hecho de acero. Para estudiar y controlar la limpieza del acero, es fundamental contar con métodos precisos para su evaluación. La cantidad, la distribución del tamaño, la forma y la composición de las inclusiones deben medirse en todas las etapas de la producción de acero. Las técnicas de medición van desde métodos directos, que son precisos pero costosos, hasta métodos indirectos, que son rápidos y económicos, pero solo confiables como indicadores relativos.

Métodos directos

Hay varios métodos directos para evaluar la limpieza del acero y se resumen a continuación.

Observación con microscopio metalográfico (MMO) – Este es el método tradicional en el que cortes bidimensionales a través de muestras de acero se examinan con un microscopio óptico y se cuantifican a simple vista. En él, los resultados se evalúan mediante gráficos como la escala de referencia JK. Esta técnica solo es adecuada para calificar inclusiones entre 2 micras y 15 micras y está limitada a tamaños de muestra muy pequeños. Este método no proporciona ningún dato sobre la composición química de las inclusiones. Surgen problemas al interpretar cortes a través de inclusiones de formas complejas. Aunque existen algunos métodos para relacionar los resultados bidimensionales con la realidad tridimensional, esto suele ser muy problemático.

Análisis de imágenes – Esta es una mejora de MMO que mejora la evaluación ocular mediante el uso de una evaluación por computadora de alta velocidad de imágenes de microscopio escaneadas en video para distinguir regiones oscuras y claras en función de un corte de escala de grises. Este método puede evaluar fácilmente áreas más grandes y un mayor número de inclusiones que MMO, pero está sujeto a errores tales como confundir rayones, picaduras y manchas con NMI.

Estampado azufre – Este es un método macrográfico popular y económico que distingue macroinclusiones y grietas grabando áreas ricas en azufre. Está sujeto a los mismos problemas que otros métodos bidimensionales.

Prueba de fractura azul – Es una técnica históricamente bien establecida que se utiliza para revelar macro inclusiones de más de 0,5 mm. Se realiza en un área de la sección transversal de la barra que ha sido endurecida, fracturada y luego templada azul para aumentar la visibilidad de los defectos.

Método de limo (electrólisis) – Este es un método preciso pero requiere mucho tiempo. Una muestra de acero relativamente grande (de 200 g a 2 kg) se disuelve completamente en ácido clorhídrico (HCl) y los NMI que quedan sin disolver se recogen para su recuento y análisis posterior. Alternativamente, para proteger las inclusiones de FeO, la mayor parte de la disolución se logra aplicando corriente eléctrica a través de la muestra de acero sumergida en una solución de FeCl2 o FeSO4. Este método se utiliza para revelar las inclusiones individuales intactas.

Haz de electrones (EB) derretiéndose – Una muestra de acero se funde mediante un haz de electrones al vacío. Las inclusiones flotan hacia la superficie superior y forman una balsa sobre la muestra fundida. El índice EB habitual es el área específica de la balsa de inclusión. Se ha desarrollado un método mejorado EB-EV (valor extremo) para estimar la distribución del tamaño de inclusión. Esto se hace midiendo el tamaño máximo de inclusión en varios campos de la balsa y extrapolando los resultados sobre toda la balsa, asumiendo una distribución de tamaño de inclusión exponencial.

Fusión en crisol frío (CC) – Las inclusiones se concentran primero en la superficie de la muestra fundida como en la fusión EB. Después de enfriar, la superficie de la muestra se disuelve y las inclusiones se filtran del soluto. Este método mejora la extracción de limo.

Microscopía electrónica de barrido (SEM) – Este método revela claramente la morfología tridimensional y la composición de cada inclusión examinada. La composición se mide con un microanalizador de sonda electrónica (EPMA). SEM es capaz de evaluar grandes áreas y proporciona datos valiosos sobre la química, la morfología y el tamaño de inclusión.

Espectrometría de emisión óptica (OES) con análisis de discriminación de pulsos (PDA) – El método OES se utiliza convencionalmente para el análisis de elementos disueltos en acero. Esta técnica se ha mejorado aún más para analizar el contenido total de O2, la distribución del tamaño de las microinclusiones y la composición dentro de los 10 minutos posteriores a la recolección de la muestra. Para discriminar inclusiones sólidas (OES-PDA), se realizan registros de luz a la frecuencia de la chispa de emisión. Las características eléctricas se definen para optimizar la relación de luz entre la señal de fondo de los elementos disueltos y la señal de perturbación debido a heterogeneidades como las inclusiones. El número de chispas de picos de Al de alta intensidad es el índice PDA.

Detección de inclusiones de Mannesmann mediante análisis de tablas de surf (MIDAS) – Las muestras de acero primero se laminan para eliminar la porosidad y luego se escanean ultrasónicamente para detectar inclusiones sólidas e inclusiones sólidas compuestas/poros de gas. Este método se ha redescubierto recientemente como el método de laminación en caliente de muestreo de líquidos (LSHP).

Analizador de tamaño de partículas por difracción láser (LDPSA) – Esta técnica láser puede evaluar la distribución del tamaño de las inclusiones que se han extraído de una muestra de acero utilizando otro método, como el limo.

Escaneo ultrasónico convencional (CUS) – Este método puede obtener distribuciones de tamaño de inclusiones mayores de 20 micras en muestras de acero solidificado.

Escaneo de muestras cónicas – En este método, se escanea un volumen en forma de cono de acero fundido continuo con un detector en espiral, como un sistema ultrasónico sólido, que detecta automáticamente las inclusiones superficiales en cada ubicación en el área de la muestra, incluso desde la superficie hasta la línea central.

Descomposición térmica fraccionada (FTD) – Las inclusiones de diferentes óxidos se reducen selectivamente a diferentes temperaturas, como los óxidos basados en Al2O3 a 1400 °C a 1600 °C, o las inclusiones refractarias a 1900 °C. El contenido total de O2 es la suma de los contenidos de O2 medidos en cada calentamiento paso.

Espectrometría de masas con microsonda láser (LAMMS) – Las partículas individuales se irradian con un haz de láser pulsado y se selecciona la intensidad de láser más baja por encima de un valor umbral de ionización por sus patrones de espectro característicos debido a sus estados químicos. Los picos en los espectros LAMMS están asociados con elementos, en función de la comparación con los resultados de la muestra de referencia.

Espectroscopía de fotoelectrones de rayos X (XPS) – Este método utiliza rayos X para mapear el estado químico de las inclusiones de más de 10 micras.

Espectroscopía de electrones Auger (AES) – Este método utiliza haces de electrones para mapear el estado químico del método de fotodispersión. Las señales de fotodispersión de las inclusiones (que se extrajeron de una muestra de acero mediante otro método, como el limo) se analizan para evaluar la distribución de tamaños.

Analizador de limpieza de metales líquidos (LIMCA) – Este es un sensor en línea que detecta inclusiones directamente en el líquido. Las partículas que fluyen hacia este sensor a través de su pequeño orificio se detectan porque cambian la conductividad eléctrica a través de un espacio.

Análisis de contador de Coulter – Este método, que es similar a LIMCA, se puede utilizar para medir la distribución del tamaño de las inclusiones extraídas por limo y suspendidas en agua (inclusiones mayores que submicras).

Técnicas ultrasónicas para sistema líquido – Este método captura los reflejos de los pulsos de ultrasonido para detectar inclusiones en línea en el acero líquido.

Método de prueba ultrasónico sumergido – Se utiliza para probar inclusiones más grandes y produce resultados impresionantes. Para probar inclusiones con un tamaño superior a 120 micrones, se escanea una sola muestra de acero de 500 000 cum, fresada en un plano paralelo y sumergida en un tanque de agua con una sonda de 10 MHz. Esto es el equivalente a 16.000 pruebas de fractura azul. Esta prueba no produce información sobre la composición química de las inclusiones, pero es una herramienta importante para el proceso. Para probar inclusiones más pequeñas, es posible aumentar la frecuencia de la sonda ultrasónica a 15 MHz, 25 MHz, 50 MHz o incluso más. Sin embargo, a medida que aumenta la frecuencia y la resolución, el tamaño del volumen muestreado disminuye.

Métodos indirectos

Debido al costo, los requisitos de tiempo y las dificultades de muestreo, la limpieza del acero normalmente se mide en la industria siderúrgica utilizando el O2 total, la captación de N2 y otros métodos indirectos.

Medición de O2 total -El O2 total en el acero es la suma del O2 libre (O2 disuelto) y el O2 combinado como NMI. El O2 libre o el O2 "activo" se puede medir con relativa facilidad utilizando los sensores de O2. Está controlado por termodinámica de equilibrio con elementos de desoxidación, como el Al. Dado que el O2 libre no varía mucho, el O2 total es una medida indirecta razonable de la cantidad total de inclusiones de óxido en el acero. Debido a la pequeña población de grandes inclusiones en el acero y al pequeño tamaño de la muestra para la medición de O2 total (normalmente 20 g), es probable que no haya grandes inclusiones en la muestra. Incluso si una muestra tiene una gran inclusión, es probable que se descuente debido a la lectura anómalamente alta. Por lo tanto, el contenido total de O2 realmente representa el nivel de pequeñas inclusiones de óxido pero no las más grandes. Sin embargo, un bajo contenido total de O2 disminuye la probabilidad de grandes inclusiones de óxido. Por lo tanto, el O2 total sigue siendo un índice común y muy importante de la limpieza del acero. El O2 total en el acero LCAK ha disminuido constantemente con el paso de los años, a medida que se implementan nuevas tecnologías. Por ejemplo, las plantas siderúrgicas con desgasificación al vacío logran un O2 total más bajo (10 ppm a 30 ppm) que las plantas siderúrgicas con agitación de gas de cuchara solamente (35 ppm a 45 ppm)). El O2 total generalmente cae después de cada paso de procesamiento, como en la cuchara 40 ppm, en la artesa 25 ppm, en el molde 20 ppm y en el acero fundido 15 ppm.

Recogida de N2 – La diferencia en el contenido de N2 entre los recipientes de fabricación de acero (especialmente la cuchara y la artesa) es un indicador del aire ocluido durante las operaciones de transferencia. Después de la desoxidación, el bajo contenido de O2 disuelto del acero permite una rápida absorción de aire. Por lo tanto, la captación de N2 sirve como una medida indirecta cruda del O2 total, la limpieza del acero y los problemas de calidad de las inclusiones de reoxidación. Con la implementación de nueva tecnología y una operación mejorada, la recolección de N2 ha desaparecido a lo largo de los años. Normalmente, la captación de N2 se puede controlar de 1 ppm a 3 ppm desde la cuchara hasta el molde. Con operaciones de transferencia óptimas para disminuir el arrastre de aire, la captación de N2 se puede reducir durante la fundición en estado estable a menos de 1 ppm. El nivel de N2 en el acero LCAK se controla generalmente a un nivel de 30 ppm a 40 ppm en la mayoría de las plantas de acero. Está controlado principalmente por la operación del convertidor siderúrgico o del horno eléctrico, pero se ve afectado por las operaciones de refinación y revestimiento.

Medición de pérdida de aluminio disuelto – Para los aceros LCAK, la pérdida de Al también indica que se ha producido una reoxidación. Sin embargo, esta es una medida menos precisa que la captación de N2, ya que la escoria también puede reoxidar el Al.

Medición de la composición de la escoria- El análisis de la evolución de la composición de la escoria antes y después de las operaciones puede interpretarse para estimar la absorción de inclusión en la escoria. Además, el arrastre de escoria de un recipiente en particular se puede determinar haciendo coincidir los elementos traza en las composiciones de escoria e inclusión.

Obstrucción de la boquilla de entrada sumergida (SEN) – La vida corta de SEN debido a la obstrucción es generalmente un indicador de bajo nivel de limpieza del acero. Se sabe que las pequeñas inclusiones de Al2O3 en el acero LCAK provocan la obstrucción de las boquillas. Por lo tanto, la frecuencia de obstrucción de SEN es otro método rudimentario para evaluar la limpieza del acero.

Así, se ve que no existe una única técnica ideal para evaluar la limpieza del acero. Algunas técnicas son mejores para el control de calidad, mientras que otras lo son desde el punto de vista de la investigación de problemas. Por lo tanto, es necesario combinar varios métodos para obtener una evaluación más precisa de la limpieza del acero en una planta siderúrgica. La cuantificación fiable de las inclusiones ha hecho posible desarrollar una nueva generación de aceros limpios.

Tecnologías y prácticas operativas para aceros limpios

La siderurgia secundaria se ha convertido en una herramienta aceptada para gestionar la limpieza del acero, ya que permite no solo hacer adiciones al acero líquido en condiciones controladas, sino que también contribuye a la agitación cuidadosa de la escoria y el metal, la reducción de la escoria, el ajuste de la temperatura, la inclusión, la coalescencia y la eliminación. por flotación y atrapamiento en la escoria y control de composición, desgasificación al vacío y, a veces, desoxidación de C, etc. difuminaba un poco la distinción entre la calidad comercial y los aceros especiales.

Una característica importante de la siderurgia secundaria y la colada continua es que las funciones metalúrgicas se distribuyen en el espacio a lo largo de la línea de equipos, se implementan a lo largo de una escala de tiempo y, por lo tanto, pueden estandarizarse, a veces automatizarse y controlarse mejor. Por otro lado, las fuentes de contaminación se han multiplicado pero también se pueden controlar mejor. De la cuchara a la artesa (boquilla de cuchara, compuerta deslizante y protección de gas del chorro de cuchara, etc.), artesa (polvo, vertederos, represas y deflectores, y elementos burbujeantes, etc.), artesa a molde (boquilla, compuerta deslizante o varilla de tapón, sumergida boquilla y burbujeo de gas, etc.), molde (polvo de molde, control de nivel de molde y geometría de boquilla sumergida, etc.), colada continua en sí misma (molde recto, curvo, molde recto y curvo, agitación electromagnética, freno electromagnético y moldes de forma transversal de coladas de planchones delgados, etc.), todos se han convertido en parte de la cadena de proceso y se han convertido en verdaderos reactores metalúrgicos. La expresión "metalurgia de artesa" se ha vuelto común y la máquina de colada continua, especialmente su molde, también actúa como un reactor metalúrgico, donde el destino de los NMI continúa decidiendo.

Esta gran cantidad de tecnologías y prácticas operativas a lo largo de los procesos secundarios de fabricación de acero para mejorar la limpieza del acero incluyen el momento y la ubicación de las adiciones de agentes desoxidantes y ferroaleaciones, el alcance y la secuencia de los procesos secundarios de fabricación de acero, las operaciones de agitación y transferencia. , sistemas de protección, geometría y prácticas de artesas, la capacidad de absorción de los diversos fundentes metalúrgicos y prácticas de fundición.

La formación y el control de la composición química de los NMI involucran las diferentes etapas de los procesos de producción y los sistemas industriales a través de los cuales se realizan. El proceso de producción debe implementarse cuidadosamente en cada paso para evitar problemas relacionados con (i) dificultades durante la operación de colado asociadas con la obstrucción de la boquilla entre la artesa y el molde (proceso de colada continua) y entre la cuchara y la columna de colada (proceso de fundición de lingotes), y (ii) efecto perjudicial sobre las propiedades mecánicas del acero.

Al final de la fabricación de acero en el BOF (horno de oxígeno básico) o en el EAF (horno de arco eléctrico), el O2 está en equilibrio con el C, lo que significa niveles muy altos para grados de acero con bajo contenido de C (1250 ppm de O2 para 0,02 % de C). Si el acero simplemente se solidifica como tal, los eutécticos de Fe, S y O2 precipitan en las interdendríticas, mientras que una fuerte desoxidación de C tiene lugar en las etapas iniciales de la solidificación, produciendo así aceros rebordeados, llenos de espiráculos cerca de la superficie. El acero resultante, además de ser poroso, es quebradizo durante la operación de laminado en caliente o forjado en caliente y su posterior uso a temperatura ambiente.

Para evitar la precipitación de los eutécticos de hierro O2 y S, se introducen en el proceso agentes desoxidantes (C, especialmente a presión reducida, Mn, Si, Al, Ca y Ti, etc.) y agentes desulfurantes (Mn y Ca) para promover nuevos equilibrios en los que se precipitan terceras fases y se evita por completo el escarchado. Las terceras fases constituyen los NMI endógenos (óxidos, nitruros, carburos, sulfuros y fosforuros, etc.) que se crean inicialmente en el acero líquido, generalmente en la cuchara. These equilibriums can be implemented by adding deoxidizing agents into liquid steel by bulk additions or wire injection or by ensuring that the liquid metal is in equilibrium with an active metallurgical slag of the proper composition.

The population NMIs changes all the time, since the existing inclusions coalesce, float out and get finally adsorbed in a slag or a simple covering powder or flux, by aggregation against refractory in the ladle, the tundish or inside nozzles that some of them (solid non-metallic inclusions, like Al2O3 or spinels) tend to clog. Steel and slag change as well, and inclusions entertain complex connection with them, at equilibrium, if time allows, or out of it. Gas evolution at the solidification front can still take place if N2 and H2 are not properly controlled. More inclusions appear, since temperature drops, which generally means more precipitation, or solidification starts, or O2 penetrates the system (reoxidation),from the slag, the refractories, from the atmosphere at refractory junctions (sliding gates, submerged nozzle mounting, and across the refractories etc.), or because the slag or the refractories generate new inclusions or release inclusions previously captured. The latter is known as the exogenous NMIs. Of course, the trend is generally towards improved cleanliness with all these mechanisms are being deeply looked into for finding counter-measures.

An important point regarding reoxidation is that the phenomenon does not take place at thermo-dynamic equilibrium, but rather generates oxides of whichever element happens to meet the incoming O2, most often generating Fe oxides. Out of the equilibrium in deoxidized liquid steel, these oxides later reverse back to equilibrium NMIs, if time permits.

The distinction between endogenous and exogenous NMIs is however somewhat ad-hoc, as deoxidation or reoxidation are actually an integral parts of the total process of the steelmaking and both result from the technology put in place to produce steel. As an example, deoxidation does not take place inside liquid steel, but at the interface of the deoxidizing agent injected.

NMIs are large enough to interact with the metal matrix as mechanical discontinuities, basically like holes. There are other third phases in steel of much smaller dimensions called precipitates, which interact with the matrix as the scale of dislocations or even at atomic scale. Precipitates, normally carbides or nitrides, constitute the key features of the micro-alloying of steels or of more substantial alloying like in tool steels or in stainless steels.

Steel refining and continuous casting operations have important effects on improving steel cleanliness. A systematic study of inclusion removal carried out in a steel plant has indicated that the ladle treatment drops inclusions by around 65 % to 75 %, the tundish removes inclusions by around 20 % to 25 %, although reoxidation can sometimes occur, and the mould removes inclusions around 5 % to 10 % of the total inclusions.

Ladle operations

The tap O2 content is measured during tapping the liquid steel in the ladle or before the addition of the deoxidizing agents. The value is typically high. It varies in a wide range (250 ppm to 1200 ppm) depending on the primary steelmaking practice. Al additions when used to deoxidize the steel, create larger amounts of Al2O3. This suggests that a limitation on tap O2 content is to be imposed for clean steel grades. However, there is no correlation between furnace practice and steel cleanliness, since around 85 % of the Al2O3 clusters formed after large additions of Al, float out to the ladle slag, and that the remaining clusters are smaller than 30 microns. Naturally, the decision to ignore tap O2 depends on the time available to float inclusions and on the availability of ladle refining, which can remove most of the generated inclusions. However the tap O2 content strongly affects the decarburization rate for producing ultra low C steel.

FeO and MnO in slag – An important source of reoxidation is the carryover slag from the converter to the ladle, which contains a high content of FeO and MnO. These oxides react with the dissolved Al to generate Al2O3 in liquid steel, owing to the strong favourable thermodynamics of the reactions 3FeO (l) + 2Al =Al2O3 + 3Fe (l), and 3MnO + 2Al =Al2O3 + 3Mn (l). The higher is the FeO and MnO content in the ladle slag, the greater is the potential for reoxidation and the corresponding generation of the Al2O3 inclusions. Many slivers in the final product have been traced to reoxidation that originated from FeO in the ladle slag.

Many counter-measures can be adapted to lower FeO and MnO contamination. These counter-measures are (i) minimizing of slag carryover from converter to ladle during tapping, (ii) increasing aim turndown C, (iii)avoiding the reblows, thus minimizing the dissolved O2 content in the steel and reduce the amount of FeO in the furnace slag, (iv) use of a sub-lance in the BOF substantially reduces the frequency of reblows, (v) use of an efficient mechanical slag stopper, such as a slag ball (which floats in steel and sinks in slag), and (vi) using other sensors which are alternatively available. A thick ladle slag layer after tapping suggests high slag carryover problems. In some plants, the ladle slag for critical grades is mechanically skimmed at the ladle furnace to a thickness in the range of 25 mm to 40 mm.

Ladle slag reduction treatment – It has been found that minimizing slag carryover, together with adding a basic ladle slag and basic lining to lower the ladle slag to less than 1 % to 2 % of FeO + MnO, can reduce total O2 content to 10 ppm for LCAK steel. Another way to lower the FeO + MnO content of the ladle slag is to add a slag conditioner (i.e. slag reduction or deoxidation treatment), which is a mixture of Al and burnt lime or limestone. There is a drop in FeO + MnO content after ladle slag reduction treatment. On an average, this treatment lowers the FeO + MnO level to below 5 %. This results in sharp improvement of coil cleanliness.

Effect of vacuum treatment and ladle stirring – Vacuum treatment of liquid steel started with the production of engineering steels for the automotive, power, and the aircraft sectors with the purpose of increasing the reliability and life of the mechanical parts of vehicles or nuclear reactors. The major need is to control the H2 level in liquid steel (to less than 1 ppm in a C steel) in order to avoid its departure at solidification and its entrapment in the solid, which leads to serious integrity defects during the use of the steel part. The use of vacuum, which removes H2 straight forwardly, came into existence in the steelmaking shops, using various technologies like tank degassing, stream degassing, and DH and RH (Rheinstahl Heraeus) ladle degassing processes. The vacuum degassing besides reducing the non-metallic inclusions, also allows other benefits such as (i) C deoxidation, which has the major advantage of producing gaseous deoxidation products, (ii) intensive stirring with its several advantages, (iii) allows for the time management in the logistics of ladle flow, hence on the quality of temperature control of liquid steel, and (iv) reheating of the liquid steel by Al and O2 injections.

Ladle stirring and the ladle degassing processes greatly promote inclusion growth and removal. The effect of vacuum treatments on the cast steel inclusion levels shows the improvement of steel cleanliness over argon (Ar) stirring in the ladle. The pronounced benefit of Ca-based powder injection is due to its greater stirring power in addition to its primary effect of deoxidization and liquefying inclusions. The vacuum degassing and Ca treatment together can drop the total O2 to 15 ppm level.

However, excessive stirring is detrimental, since the upward circulation of steel onto the slag layer can expose an ‘eye’ region of the steel surface to reoxidation as well as due to the refractory erosion. Sufficient stirring time (more than 10 min) after the addition of ferro-alloys is also important, to allow the Al2O3 inclusions to circulate upto the slag and be removed. In some plants, the practice of first stirring vigorously to encourage the collision of small inclusions into large ones, followed by a ‘final stir’ which slowly re-circulates the steel to facilitate the removal of inclusions into the slag while minimizing the generation of more large inclusions via collisions.

Tundish operation

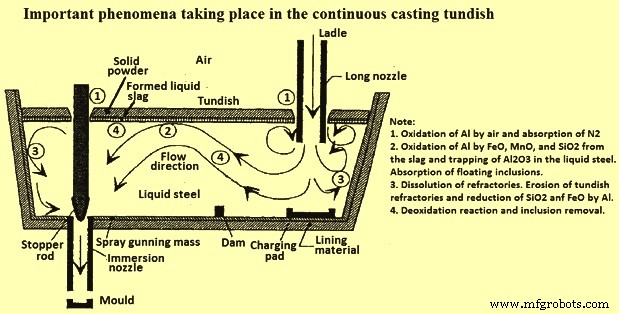

Important phenomena which are taking place in the tundish are shown the Fig 2. The factors which are affecting the steel cleanliness are (i) casting transitions, (ii) tundish refractory lining, (iii) tundish flux, (iv) gas stirring, and (v) tundish flow control.

Fig 2 Important phenomena taking place in the continuous casting tundish

Casting transitions – Casting transitions occur at the start of casting, during ladle exchanges and SEN (submerged entry nozzle) changes, and at the end of the casting sequence. Inclusions are often generated during transitions and can continue for a long time, hence contaminate a large quantity of steel. During these unsteady casting periods, slag entrainment and air absorption are more likely, which induce reoxidation problems

During the first casting heat, the entrainment of air and slag in the tundish pour box due to the turbulence during ladle open is accompanied by an initial maximum in total O2 content in the tundish (including both slag and Al2O3 inclusions). Open pouring at the start of the casting causes total O2 in tundish to increase to twice normal levels for more than an entire heat. Several minutes of filling are needed before tundish flux can be added. Eventually, during steady casting, the total O2 decreases to lower levels, consisting mainly of Al2O3.

One improvement during ladle transitions is to stop the flow of liquid into the mould until the tundish is filled and to bubbling gas through the stopper to promote inclusion flotation. Another improvement effect is to open new ladles with submerged shrouding. With this measure, the total O2 is decreased with more consistent quality throughout the sequence. Near the end of a ladle, ladle slag can enter the tundish, due in part to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (example 5 ton ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total O2 in the mould.

Revestimiento refractario Tundish – Dissolved Al in the liquid steel reacts with an O2 source in the lining refractory. The extent of this reaction can be quantified by monitoring the Si content of the liquid steel. The O2 for the reaction can come from CO (carbon monoxide) when C in the refractory reacts with binders and impurities or from SiO2 refractory decomposition. SiO2 based tundish linings are worse than MgO based sprayed linings.

Tundish flux – The tundish flux is to carry out many functions. Firstly, it is to insulate the liquid steel both thermally (to prevent excessive heat loss) and chemically (to prevent air entrainment and reoxidation). Further, the tundish flux with lower SiO2 content can decrease N2 pick-up from the ladle to the mould substantially. Secondly, in ideal circumstances, the flux is also to absorb inclusions to provide additional steel refining. A normal tundish flux is burnt rice husk, which is inexpensive, a good insulator, and provides good coverage without crusting. However, rice husk is high in SiO2 (around 80 %), which can be reduced to form a source of inclusions. Also, rice husk is very dusty and with their high C content, (C around 10 %), can contaminate ultra low C steel.

Basic flux (CaO-Al2O3-SiO2 based) is theoretically better than burnt rice husk at refining LCAK steels, and has been correlated with lower O2 in the tundish. Use of basic tundish flux (CaO-40 %, Al2O3-24 %, MgO-18 %, SiO2-5 %, Fe2O3-0.5 %, and C-8 %), together with baffles, significantly lowers the total O2 fluctuation, as compared to the flux (CaO-3 %, Al2O3-10 % to 15 %, MgO-3 %, SiO2- 65 % to 75 %, and Fe2O3-2 % to 3 %). The basic flux, however, show similar results for other parameters as compared to rice husk, may be because the basic flux also contains a high content of SiO2. The basic flux is thus ineffective since it easily forms a crust at the surface, owing to its faster melting rate and high crystallization temperature. Also, basic flux normally has lower viscosity, and hence it is more easily entrained. To avoid these issues, some steel plants use a two-layer flux, with a low-melting point basic flux at the bottom to absorb the inclusions, and a top layer of rice husk to provide insulation, which lowers the total O2.

Tundish stirring – Injecting inert gas into the tundish from its bottom improves mixing of the liquid steel, and promotes the collision and removal of inclusions. This technology lowers the total O2 in the tundish. The danger with this technology is that any inclusions-laden bubbles which escape the tundish and become entrapped in product result into severe defects in the product.

Tundish flow control -The tundish flow pattern is to be designed to increase the liquid steel residence time, prevent the ‘short circuiting’ and promote inclusions removal. Tundish flow is controlled by its geometry, level, inlet (shroud) design, and flow control devices such as impact pads, weirs, dams, baffles, and filters. The tundish impact pad is an inexpensive flow control device which suppresses turbulence and prevents erosion of the tundish bottom where the liquid steel stream from the ladle impinges the tundish. The incoming stream momentum is diffused and allows the naturally buoyancy of the warm incoming steel to avoid short circuiting, particularly at startup. Together with weir and dam, the impact pad improves steel cleanliness, especially during ladle exchanges.

Transfer operations

One of the most important sources of O2 pick-up is atmospheric reoxidation of steel during the transferring from ladle to tundish or from tundish to mould. This generates inclusions which cause production problems such as nozzle clogging, in addition to defects in the final product. Optimization of shrouding system is very important to prevent this phenomenon. Using a shroud lowers the N2 pick-up relative to open pouring. Replacing the tundish pour box with a ladle shroud and dams also lowers the N2 pick-up (ladle to tundish) and also lowers the slag entrainment during transitions.

Ladle opening – Ladle self open is a heat in which the ladle nozzle does not have to be lanced open, but opens on its own. When the nozzle is to be lanced open, then the shroud is to be removed. The cast is unshrouded from ladle to tundish during the first 600 mm to 1200 mm of the cast, and hence the reoxidation by air occurs. Hence, the total O2 level for the self-open ladle is lower than the lanced-opened ladle. Careful packing ladle opening sand is helpful to realize ladle self open.

Argon protection – Argon protection is used to prevent the liquid steel from air reoxidation. When adding the tundish flux too early, the flux can be entrapped into liquid steel and cast into the steel, thus normally there is no protective cover for the first few minutes of a cast. Also at the period of ladle opening, air is very easy to reach liquid steel. The effects of these two factors can last upto 15 minutes into the cast for a tundish of 60 ton capacity. For countering this problem, purging the tundish with inert gases (to displace the air) prior to opening the ladle into the tundish is adopted in some steel plants. Another measure to improve shrouding system for lowering of total O2 is to incorporate an appropriate gas injection.

Sealing issues –For decreasing the N2 pick-up during continuous casting, the factors normally considered are sealing of shroud from ladle to tundish, and SEN from tundish to the mould.

Nozzle clogging – In addition to interfering with production, the clogging of tundish nozzle and SEN is detrimental to steel cleanliness for three reasons. Firstly, dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case. Secondly, clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrapment and surface defects. Thirdly, clogging interferes with mould level control, as the flow control device tries to compensate for the clog. Several practices can used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging via refractory erosion can be countered by controlling nozzle refractory composition, (example avoiding of Na, K, and Si impurities), or coating the nozzle walls with pure Al2O3, BN, or other resistant materials.

Mould and continuous casting machine (CCM) operation

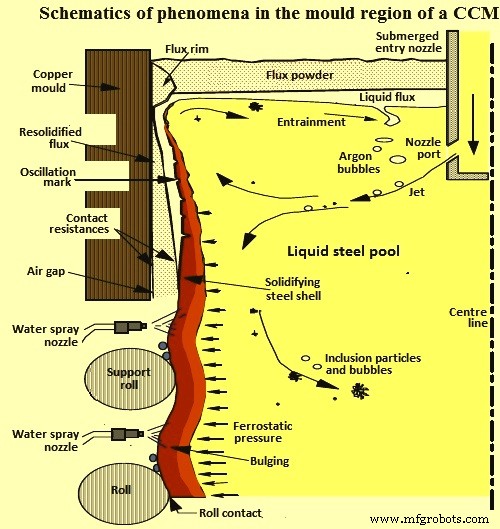

The casting of liquid steel in a continuous casting machine (CCM) involves many phenomena, shown in Fig 3, which have far reaching consequences on the strand quality. Inclusions carried into the mould through the nozzle include deoxidation products, nozzle clogs, and entrained of tundish/ladle slag (reoxidation by SiO2, FeO, and MnO in the slag), and reoxidation products from air absorption from nozzle leaks. Mould slag can be entrained by excessive top surface velocities or level fluctuations. New inclusions can precipitate as the superheat drops, such as TiO2 inclusions in Ti-treated steels. On the other hand, inclusions can be removed into the slag/steel interface by buoyancy flotation, fluid flow transport, and attachment to the bubble surfaces.

Fig 3 Schematics of the phenomena in the mould region of a CCM

The mould is the last refining equipment where inclusions are either safely removed into the top slag layer or get entrapped into the solidifying shell to form permanent defects in the cast product. Important insight into inclusion entrapment has been obtained in the past through collecting statistical data and conducting trials on the operating CCMs. It has been noticed that increasing steel flow rate increases the level of pencil blisters (from Ar bubble entrapment) considerably, while it reduces the level of slivers (from slag entrapment). While measuring the inclusion and bubble distribution in the cast steel, it has been observed that individual 1 mm bubbles are often coated with inclusion clusters, and can be carried from far upstream, even if no gas is injected into the tundish nozzle. It has been also observed that the inclusion entrapment varies from side to side, which suggests a link with variations in the transient flow structure of the lower recirculation zone.

Defects are frequently found associated with transients in the process, such as changes in casting speed, tundish changes, or clogged nozzles. Pencil pipe defects occur intermittently and are rare, relative to the quantity of injected gas. The conclusions made in one of the study are that 80 % the particle are eventually removed to meniscus (20 % entrapped in cast product), and a given particle circulate for upto 300 seconds before being removed or entrapped.

In a CCM with curved-mould, inclusions are preferentially trapped 1 m to 3 m below the meniscus. Thus, inclusions concentrate at one-eighth to one-quarter of the thickness from the top of the inside radius surface, in addition to the surfaces. It has also been reported that the electromagnetic stirring can improve the steel cleanliness by lowering the total O2 content in the cast product. CCM with curved mould machines are known to entrap many more particles than the CCM with straight (vertical) mould, since the inclusion spiral upwards the inside radius, where they collect at a specific distance through the thickness , corresponding to 2 m to 3 m below the meniscus.

It has been reported that the cast speed has its effect on the slivers. High speeds and high variation in casting speed result in a higher rate of slivers. Adequate stable casting speeds can be obtained with the use of a stopper. With a stopper, the speed is no longer determined by the level of steel in the tundish, but by the level of steel in the mould. It is better to control mould level control in the range +/- 3 mm. A beneficial tool for the optimizing of the fluid flow and hence improving the quality of the cast product is the electromagnetic brake (EMBR), which bends the jet and shortens its impingement depth, inclusions thus move more upwards, tend to top powder or be captured by the solidified shell at the surface of the cast product. After the use of EMBR, the inclusions distribution shows that there is a shift to the surface of the cast product.

Proceso de manufactura

- Inclusiones en Acero de Colada Continua y su Detección

- Inclusiones en siderurgia y siderurgia secundaria

- Inclusiones, Ingeniería de Inclusión y Aceros Limpios

- Evaluación del ciclo de vida y sostenibilidad del acero

- Hornos de recalentamiento y sus tipos

- Tundish y su papel en la colada continua de acero

- Gestión del agua y control de la contaminación en planta siderúrgica

- Producción de Hojalata y Acero Libre de Estaño

- Tipos de acero inoxidable y grados de acero inoxidable

- Diferentes propiedades y grados de acero para herramientas

- Comprender el acero para herramientas y cómo se fabrica