Proceso de fundición roja para la fabricación de hierro.

Proceso de fundición roja para la fabricación de hierro

Redsmelt es un nuevo proceso de fabricación de hierro basado en dos pasos de reducción. Estos son (i) la reducción previa de materiales que contienen hierro en un horno de solera rotatoria (RHF) y (ii) la fundición del hierro prerreducido en caliente (DRI, hierro reducido directo). Originalmente, se utilizó un horno de arco sumergido (SAF) para el segundo paso. SAF ahora ha sido reemplazado por un convertidor soplado de carbón y oxígeno (reactor de oxígeno-carbón) conocido como "Nueva Tecnología de Fundición" (NST). El RHF reduce gránulos verdes hechos de mineral de hierro, finos reductores y aglutinantes para producir DRI metalizado caliente que se carga al NST para su fundición a metal caliente.

El proceso Redsmelt se ha concebido para que consista en una tecnología rentable y respetuosa con el medio ambiente. Los aspectos más destacados del proceso son los siguientes.

- El proceso no necesita ningún material de carga preparado

- El proceso no necesita energía eléctrica, ya que la fundición DRI se realiza utilizando energía química

- La fundición está teniendo una alta productividad que resulta en un costo de inversión limitado

- El proceso puede utilizar prácticamente todos los residuos generados durante varios procesos de la planta siderúrgica (incluidos lodos y escamas de laminación aceitosas), por lo que resuelve el creciente problema del tratamiento de residuos de acero

- El gas de escape procedente del reactor de fundición se utiliza como combustible en el RHF, con la optimización de la utilización de energía general. Esto se traduce en una reducción efectiva del consumo de energía

Se construyó y probó una planta de demostración de Redsmelt con proceso de reducción de fundición en dos pasos en la planta de Piombino (Italia) para la producción de metal caliente. La planta de demostración se puso en marcha en el año 2003. Los dos pasos de producción en la planta de demostración se han basado en la prerreducción de materiales que contienen hierro en un RHF y la fundición del DRI caliente en un convertidor de oxígeno y carbón. La planta ha sido diseñada para procesar hasta 65 000 toneladas por año de materias primas (sobre base seca) con una producción nominal de metal caliente de 30 000 toneladas por año a 35 000 toneladas por año.

La tecnología de proceso de Redsmelt se ha desarrollado para satisfacer la creciente demanda de una alternativa de fabricación de hierro respetuosa con el medio ambiente y de bajo costo a la ruta tradicional de alto horno en plantas siderúrgicas integradas a gran escala. La planta con este proceso puede diseñarse para una capacidad de producción de 0,3 millones de toneladas anuales a 1,0 millones de toneladas anuales de metal caliente. El proceso ha sido diseñado principalmente para dos aplicaciones básicas, a saber (i) convertir los subproductos que contienen hierro de la planta en metal caliente valioso, y (ii) producir metal caliente en un tamaño de escala media-baja (típicamente alrededor de 500,000 toneladas por año), con el fin de combinar con el concepto de miniacería donde el metal caliente se utiliza como sustituto de la chatarra.

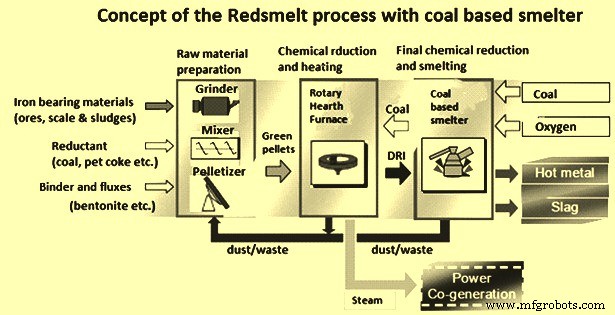

El concepto del proceso Redsmelt se muestra en la figura 1.

Fig. 1 Concepto del proceso Redsmelt

El proceso

El proceso consta de varios pasos como se indica a continuación.

Preparación de materiales – Los materiales que contienen hierro finamente molidos y un reductor a base de carbono, como el carbón o el coque de petróleo, se utilizan para la preparación de gránulos verdes. El proceso de peletización requiere materiales con granulometría lo más cercana posible a la óptima que es 80 % por debajo de 100 micrómetros y 100 % por debajo de 250 micrómetros. Se prepara una mezcla húmeda en un mezclador donde estos materiales se dosifican cuidadosamente con la adición de agua y una pequeña cantidad de aglomerante (bentonita). La mezcla preparada se granula en un granulador de disco con la adición de más agua. Luego, los gránulos verdes producidos se tamizan para eliminar la fracción de tamaño inferior que se recicla, mientras que el producto dimensionado se carga en un secador de banda metálica.

Secador de pellets verde – Los dos propósitos del secador de gránulos verdes son (i) evitar problemas de adherencia en el sistema de alimentación del RHF y (ii) evitar la decrepitación de los gránulos verdes en el RHF. El calor necesario para el secado de los gránulos verdes lo proporciona el gas de escape del RHF. Esto también da como resultado una mejora de la eficiencia energética general del proceso.

Horno de solera giratoria – El hogar anular giratorio se coloca en una cámara de horno cubierta por un techo de tipo suspendido. Las paredes laterales, el techo y el hogar del RHF están revestidos con refractario para permitir una temperatura de funcionamiento de hasta 1450 °C. Los gránulos verdes secos se cargan en el RHF a través de un alimentador vibratorio y se distribuyen por el hogar como una capa uniforme de alrededor de 20 mm (de uno a tres pellets) en todo el ancho del hogar.

El gas combustible y el aire de combustión se introducen a través de varios quemadores laterales que se agrupan en tres zonas de control. En cada zona de cocción, los caudales de combustible y aire son controlados individualmente por el sistema de control, con el fin de obtener la temperatura y la composición del gas (CO y O2) deseadas. En la zona 1 y 2 se introduce aire secundario a través de entradas de aire separadas para la combustión del CO liberado por el proceso de reducción. Los pellets, después de la carga, se calientan rápidamente hasta la temperatura de reducción. El tiempo total de residencia oscila entre 10 minutos y 18 minutos en la solera del RHF para alcanzar un grado de metalización final del 70 % al 90 %. Dependiendo de las propiedades de las diferentes materias primas, la producción específica del DRI varía en el rango de 60 kg/m² h a 100 kg/m² h.

El calor necesario para el proceso lo proporcionan cuatro fuentes de energía diferentes, a saber (i) la combustión del combustible auxiliar (gas rico en CO de la vasija del reactor NST), (ii) la combustión del CO resultante de la reducción del óxido de hierro, (iii) combustión de volátiles liberados por el reductor (carbón), y (iv) combustión de una fracción del propio reductor (quemado de carbono). La utilización de estas fuentes de energía está claramente en competencia con el fenómeno no deseado de la reoxidación del hierro. El diseño del RHF está específicamente dirigido a optimizar este complejo sistema dinámico de gas. Incluye quemadores y entradas de aire especiales, para la inyección de aire de combustión secundaria, capaces de ajustar el grado de turbulencia adecuado en cada zona ya cada nivel de la cámara del horno. Otro factor crítico que es necesario para un buen diseño de RHF es la necesidad de un control de temperatura extremadamente preciso en toda el área del hogar para obtener propiedades mecánicas y químicas consistentes de los gránulos producidos. El sistema de quemadores suele estar diseñado para cumplir todos estos objetivos y garantizar la formación mínima de NOx.

Los gránulos de DRI producidos se descargan a través de un tornillo enfriado por agua en una tolva y luego se mueven mediante una cinta transportadora metálica continua (diseñada para el transporte de DRI caliente) al horno de fundición. El transportador metálico está hecho de material resistente al calor y está encerrado en un eje hermético al gas. El gas de escape que sale del RHF y del secador se descarga a la atmósfera después de la postcombustión, la dilución del aire, la inyección de agua y la extracción de polvo a través de un filtro de mangas.

Parte de la energía de los gases residuales del RHF se utiliza para secar los gránulos verdes. La energía de los gases residuales también se utiliza para precalentar el aire de combustión y proporcionar calor para el secado de las materias primas. En plantas a gran escala, la energía de los gases residuales también se puede utilizar para producir vapor mediante una caldera de calor residual.

Horno de fundición – En el concepto de proceso original de Redsmelt, se ha incluido un horno de arco sumergido para la fundición y reducción final del DRI. Sin embargo, en la demostración de Redsmelt en Piombino, se utilizó el horno de fundición NST para la fundición y reducción final del DRI.

El horno de fundición NST consta de un recipiente de reactor vertical que no se inclina. Su parte inferior (hogar) está equipada con una piquera de sifón similar a las adoptadas en mini-altos hornos o cubilotes (separación de escorias y metales calientes con skimmer). El DRI caliente se carga por gravedad desde la parte superior mediante un conducto refrigerado por agua, colocado en el centro del recipiente. Una cortina de aire alrededor de la punta de la lanza minimiza el arrastre de DRI directamente con la corriente de gas residual. Los fundentes en tamaños de terrones se cargan a través de un puerto de alimentación separado. El enfriamiento de la vasija del reactor en el área de interfaz de escoria y metal-escoria se lleva a cabo mediante elementos de enfriamiento de cobre especiales. El techo de la vasija del reactor y el conducto de descarga de gases están hechos de paredes de agua con soldadura de tubería a tubería.

El reactor de fundición está equipado con dos niveles de lanzas laterales (tres lanzas por nivel) para inyectar oxígeno y carbón. La posición y la orientación de estas lanzas están encaminadas a generar las condiciones químicas y fluidodinámicas adecuadas para el proceso. En particular, el sistema está diseñado para mejorar la transferencia de calor entre la zona superior de oxidación, donde se produce la poscombustión del gas CO2, y la zona reductora, donde se produce la reducción directa de los óxidos de hierro y otras reacciones endotérmicas. Las lanzas superiores inyectan oxígeno en el nivel de la emulsión para promover la postcombustión en la zona de transición, mientras que las lanzas inferiores inyectan oxígeno y carbón en el baño de metal caliente. Con esta disposición, la inyección de gas promueve una turbulencia de escoria que es suficiente para transportar la energía térmica necesaria desde la zona exotérmica (poscombustión) a la zona endotérmica (fundición) donde tiene lugar la reducción directa de FeO. Se utiliza carbón relativamente grueso para reducir las pérdidas de carbono y mejorar la carburación del metal caliente. El metal caliente producido se convierte en arrabio, ya sea en moldes de arena o en una máquina de fundición de lingotes, según la capacidad de la planta.

La parte superior de la fundición tiene un techo enfriado por agua para evitar el desgaste del refractario debido a las altas temperaturas que resultan de la postcombustión. Después de eso, un conducto enfriado por agua recolecta y enfría el gas de escape de la fundición a la temperatura adecuada para ingresar al sistema de enfriamiento. El gas de escape se enfría y se limpia sin combustión y se envía a un pequeño depósito de gas para estabilizar su presión y luego se utiliza en el RHF como combustible del quemador.

Sistema de acondicionamiento de gases de escape – La línea de acondicionamiento de gases de escape consta de un conducto de poscombustión revestido de refractario, un extintor de gases con rociadores de agua, una estación de dilución de aire y un filtro de mangas. Debido a la combinación de los gases de escape RHF y NST en un sistema de succión común, el diseño adecuado del sistema es importante, especialmente el conducto de escape de gas RHF.

El gas de escape sale del RHF a una temperatura de alrededor de 1100 grados C y no se oxida por completo. Luego se transporta a un conducto revestido de refractario. Las boquillas adecuadas para la inyección de aire fresco se ubican después de la entrada de gases de escape en el conducto revestido con refractario para quemar compuestos como el CO y limitar la temperatura por debajo del valor en el que las cenizas volantes comienzan a derretirse. Las condiciones adecuadas para alcanzar la combustión completa del gas de escape son (i) un nivel de oxígeno libre superior al 3 %, (ii) un alto grado de turbulencia y (iii) un tiempo de residencia superior a 1 segundo. Las boquillas de inyección de aire se distribuyen homogéneamente a lo largo del conducto para minimizar la formación de NOx.

En comparación con el gas de escape que sale del RHF, el gas de escape que sale de la fundición tiene una temperatura más alta (alrededor de 1700 °C) y un grado de postcombustión más bajo con el consiguiente contenido de compuestos sin quemar (CO+H2 es superior al 30 %). . El gas de escape de la fundición se transporta a un conducto enfriado por agua, donde se inyecta el aire de poscombustión. Los parámetros de combustión (tiempo de residencia, oxígeno, turbulencia y temperatura) son los mismos que se utilizan para el tratamiento de los gases residuales RHF.

Los gases RHF y de fundición a una temperatura no superior a 950 °C se transportan al mismo extintor para reducir la temperatura de los humos a alrededor de 320 °C. Las boquillas de tipo 'spill-back' permiten la nebulización completa de las gotas de agua y una reducción rápida de la temperatura del gas.

En la parte superior del extintor se coloca una pila de emergencia equipada con una válvula de purga (de apertura automática en caso de emergencia). El aire de desempolvado primario RHF, el primario de fundición y el secundario se envían finalmente a la planta de desempolvado.

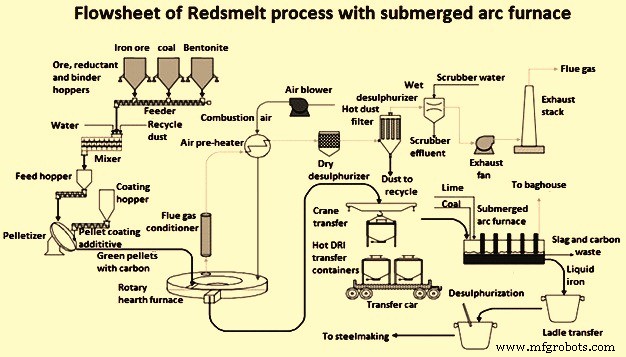

El diagrama de flujo del proceso Redsmelt con horno de arco sumergido se muestra en la Fig. 2.

Fig. 2 Diagrama de flujo del proceso Redsmelt con horno de arco sumergido como unidad de fundición

Proceso de manufactura

- Proceso Finex para la Producción de Hierro Líquido

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Tecnologías de mejora en el proceso de sinterización

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Proceso de producción de refractarios conformados

- Proceso CLU para la producción de acero inoxidable

- Proceso de laminación en frío y en caliente