Proceso Midrex para reducción directa de mineral de hierro

Proceso Midrex para la reducción directa de mineral de hierro

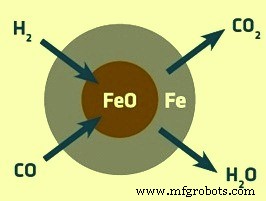

Midrex es un proceso de fabricación de hierro, desarrollado para la producción de hierro de reducción directa (DRI). Es un proceso de horno de eje a base de gas, es un proceso de reducción de estado sólido que reduce los gránulos de mineral de hierro o el mineral en trozos en DRI sin su fusión utilizando gas reductor generalmente formado a partir de gas natural. El principio del proceso de reducción utilizando gas reductor se muestra en la Fig. 1.

Fig. 1 Principio del proceso de reducción usando gas reductor

La historia del proceso Midrex se remonta a 1966 cuando Donald Beggs de Surface Combustion Corporation concibe la idea del proceso de reducción directa Midrex. El proceso original fue desarrollado por Midland-Ross Co., que luego se convirtió en Midrex Technologies, Inc. Ahora es una subsidiaria de propiedad total de Kobe Steel. Se construyó una planta piloto en Toledo, Ohio en 1967. La primera planta comercial, con una capacidad de producción de 150.000 toneladas por año, se construyó en Portland, Oregón, en 1969. La genialidad del proceso Midrex es su simplicidad. El concepto de Donald Beggs de combinar el reformado estequiométrico de gas natural con la reducción directa de mineral de hierro en un horno de cuba fue una innovación revolucionaria que ha superado la prueba del tiempo.

Desde 1969, la producción de DRI a través del proceso Midrex ha superado los 500 millones de toneladas. La producción de muchas de las plantas de Midrex excede su capacidad de diseño. Cada año desde 1987, la producción de DRI a través del proceso Midrex supera el 60 % de la producción global total de DRI.

El proceso estaba inmaduro en 1978, cuando Kobe Steel inició la construcción de una planta con una capacidad de producción de 400.000 toneladas/año en el Estado de Qatar. Kobe Steel modificó significativamente el diseño, aprovechando las tecnologías de la empresa desarrolladas a través de la operación de alto horno, y estabilizó el entonces nuevo proceso. Por otro lado, Midrex Technologies también llevó a cabo diversas mejoras en las plantas que construyó en varios países. Todo esto se integró a principios de la década de 1980, lo que hizo que el proceso estuviera casi completo.

La capacidad máxima de producción de una unidad Midrex en 1984 era de 600.000 toneladas por año. Los hornos de cuba Midrex con diámetros de cuba de 5,0 m, 5,5 m y 6,5 m con capacidades de producción anual de 800.000 toneladas, 1 millón de toneladas y 1,6 millones de toneladas de DRI respectivamente constituyen diferentes etapas de desarrollo. Posteriormente, con las mejoras realizadas, la capacidad ha aumentado a un nivel de 1,8 millones de toneladas por año en 2007, que es comparable a la de un alto horno de tamaño bastante bueno. El módulo Super Megamod con una capacidad de 2,2 millones de toneladas de DRI por año tiene un horno de cuba con un diámetro interno de 7,5 my capacidad para producir más de 275 toneladas por hora. Hoy en día, el módulo Super Megamod puede tener una capacidad de hasta 2,7 millones de toneladas por año.

Además, el proceso ha mejorado significativamente desde la puesta en marcha de la primera planta en 1969. Las ganancias de productividad del proceso Midrex se deben a (i) hornos de cuba de mayor capacidad debido a la ampliación del equipo de proceso, (ii) continuo refinamiento del proceso que incluye mayor recuperación de calor, (iii) catalizadores mejorados, (iv) fabricación de briquetas en caliente e (v) incorporación de nuevas tecnologías como doble bullicio, reformado in situ, recubrimiento de óxido, refractario de pared delgada, inyección de oxígeno, etc. .

Descripción del proceso

La carga de hierro para el horno de cuba puede ser gránulos de mineral de hierro o mineral en trozos clasificados o una combinación de ambos. Sin embargo, la carga de mineral normalmente consiste en una mezcla de gránulos y mineral en trozos. Los materiales de carga de mineral se transportan y cargan en los contenedores designados que están destinados a gránulos o el mineral en trozos. Las capacidades de las tolvas dependen de la capacidad de la planta. Los contenedores destinados al mineral en trozos están equipados con una "escalera" especial para evitar la generación de finos debido a la altura de caída. La relación de mezcla normal de pelet a mineral en terrones es 80:20. Los alimentadores constantes debajo del silo controlan la proporción de mezcla. La mezcla de carga de mineral se alimenta al horno de cuba a través de las pantallas de mineral destinadas a eliminar materiales de gran tamaño (+45 mm) y de menor tamaño (-6 mm).

El proceso Midrex es simple de operar e involucra tres operaciones unitarias principales, a saber (i) reducción de mineral de hierro, (ii) precalentamiento de gas y (iii) reformado de gas natural. El corazón del proceso Midrex es su horno de cuba. Es un recipiente cilíndrico con revestimiento refractario y es un componente clave del proceso de reducción directa. Es un reactor flexible y versátil. Puede usar gas natural, un gas de síntesis de carbón, gas de horno de coque o gas de escape del proceso Corex como gas reductor. Opera a una presión ligeramente superior a la atmosférica y a temperaturas de funcionamiento que rondan los 950 °C. La disponibilidad del horno de cuba garantiza que la planta de Midrex funcione durante más de 8000 horas al año.

El horno de cuba está diseñado según el principio de flujo de gas y sólidos en contracorriente para maximizar la eficiencia de reducción. El horno asegura un flujo uniforme de sólidos al distribuir efectivamente la carga del horno y evitar la formación de puentes de material y la canalización de gas. Se ejerce control con respecto al flujo de gases entre las diversas zonas del horno. El horno de cuba también evita que el gas reductor entre en contacto con el aire. Prohibe que los flujos de gas fluidifiquen la carga del horno. Se mantiene un perfil de temperatura uniforme en toda la sección transversal del horno. Se evita la parada del flujo de carga del horno. El diseño del horno elimina la necesidad de un cono de descarga enfriado por agua.

Actualmente, el horno de cuba Midrex estándar tiene características como (i) refractarios de pared delgada en la zona de reducción del horno para reducir la caída de presión de la carga y aumentar el volumen del horno, (ii) un puerto de doble bullicio para la inyección de gas reductor ya que esto permite que el gas penetre mejor en el centro de la carga en la zona de reducción y así mejora la metalización en el centro del horno de cuba, y (ii) insertos de ayuda de flujo de forma modificada para igualar la velocidad de descenso de la carga entre el centro y lado de la pared de la zona de reducción del horno de cuba.

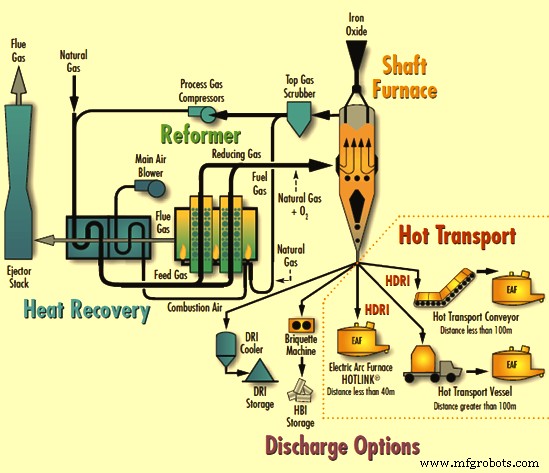

El proceso tiene capacidad para producir DRI en frío (CDRI), DRI en caliente (HDRI) y/o hierro en briquetas en caliente (HBI). El diagrama de flujo del proceso se muestra en la figura 2.

Fig. 2 Diagrama de flujo del proceso Midrex

El horno de cuba es un reactor de lecho empacado con flujo a contracorriente del reactivo. Este tipo de reactor es generalmente un reactor muy eficiente para el procesamiento de materiales sólidos. Hay tres razones principales para esta eficiencia, a saber:(i) dado que el reactor se llena completamente con la carga de mineral, la productividad volumétrica suele ser muy alta, (ii) un lecho empacado en movimiento garantiza que cada pieza de la carga de mineral experimente el mismo perfil de temperatura , la composición del gas y el tiempo de residencia como cualquier otra pieza, y (iii) el flujo a contracorriente proporciona a la carga de mineral una fuerza impulsora muy grande para la reacción y tiempos de reacción rápidos.

El funcionamiento del horno de cuba es sencillo y directo. El material de carga de hierro se introduce en la parte superior del horno a través de una tolva dosificadora y desciende por flujo de gravedad. En el horno se pone en contacto con un gas reductor de alta temperatura que fluye hacia arriba, se calienta y se convierte en DRI. El gas reductor, que es principalmente hidrógeno (H2) y monóxido de carbono (CO), reacciona con el óxido de hierro (Fe2O3) para reducir, es decir, para eliminar el contenido de oxígeno (O2) y cementar el material antes de la descarga. Para la producción de CDRI, el hierro reducido se enfría y se carbura mediante el gas refrigerante que fluye a contracorriente en la parte inferior del horno de cuba. El DRI también se puede descargar en caliente como HDRI o alimentar a una máquina de fabricación de briquetas para producir HBI. Por lo tanto, el producto del horno se puede descargar como CDRI, HDRI, HBI o cualquier combinación simultáneamente.

Las reacciones que tienen lugar en el horno de cuba se indican a continuación.

Reducción por CO

Fe2O3 + 3CO =2Fe + 3CO2 (reacción general)

3Fe2O3 + CO =2Fe3O4 + CO2 (reacción exotérmica)

Fe3O4 + CO =3FeO + CO2 (reacción endotérmica)

FeO + CO =Fe + CO2 (Reacción exotérmica)

Reducción por H2

Fe2O3 + 3H2 =2 Fe + 3H2O (reacción general)

3Fe2O3 + H2 =2Fe3O4 + H2O (reacción exotérmica)

Fe3O4 + H2 =3FeO + H2O (reacción endotérmica)

FeO + H2 =Fe + H2O (reacción endotérmica)

Reacciones de carburación

3Fe + CH4 =Fe3C + 2H2 (reacción endotérmica)

3Fe + 2CO =Fe3C + CO2 (Reacción exotérmica)

3Fe + CO + H2 =Fe3C + H2O (reacción exotérmica)

El gas de escape (gas superior) emitido desde la parte superior del horno de cuba se limpia y enfría mediante un depurador húmedo (depurador de gas superior) y se recircula para su reutilización. El gas superior que contiene CO2 y H2O se presuriza mediante un compresor, se mezcla con gas natural, se precalienta y se introduce en un horno reformador.

El gas reductor que consiste principalmente en H2 y CO puede generarse a partir de una amplia variedad de fuentes de energía. El gas natural contiene principalmente metano que puede variar del 83 % al 96 %. Otros constituyentes del gas natural son los hidrocarburos superiores. El gas natural se puede reformar en un reformador que es un horno hermético al gas con revestimiento refractario que contiene tubos de acero aleado. El gas de alimentación al reformador es el gas natural fresco mezclado con el gas de escape del horno de cuba que se está reciclando. Este gas mixto combinado se calienta y pasa a través de tubos llenos de catalizador. El gas reformado se produce debido a las reacciones catalíticas que tienen lugar dentro de los tubos llenos de catalizador. El gas recién reformado que contiene alrededor del 90 % al 92 % de H2 + CO (sobre base seca) se alimenta caliente directamente al horno de reducción de cuba como gas reductor.

El proceso Midrex utiliza un catalizador sólido para la reacción en fase gaseosa. La alúmina o magnesia es el material portador que le da al catalizador su forma y resistencia. El ingrediente activo del catalizador, que aumenta la velocidad de la reacción, normalmente es el níquel. El cobalto también se ha utilizado en algunos casos. El azufre y los halógenos son los venenos para catalizadores de reformado más comunes.

Las reacciones que tienen lugar en un reformador se dan en la pestaña 1.

| Pestaña 1 Reacciones del reformador | ||

| Sl. No | Tipo de reacción | Reacción |

| 1 | Reformado con vapor | CnH(2n+2) + nH2O =(2n+1)H2 + nCO |

| 2 | Reformado de CO2 | CnH(2n+2) + nCO2 =(n+1)H2 + 2nCO |

| 3 | Reacción de cambio de gas de agua | CO + H2O =CO2 + H2 |

| 4 | Reacción de deposición de carbono de Boudouard | 2CO =CO2 + C |

| 5 | Reacción de deposición de carbono de Beggs | CO + H2 =H2O + C |

| 6 | Craqueo de hidrocarburos pesados | CnH(2n+2) =(n+1)H2 + nC |

El diseño del reformador y del catalizador debe ser tal que promueva las reacciones de reformado sin permitir que tengan lugar las reacciones de deposición de carbono. En general, los reformadores de vapor se utilizan para reformar el gas natural. Para el reformador de vapor, el gas natural debe ser desulfurado. El proceso Midrex utiliza un reformador estequiométrico. En este reformador, la relación estequiométrica es un parámetro importante. La relación estequiométrica es simplemente la relación molar o de volumen de oxidantes, CO2 y H2O a hidrocarburos que daría como resultado el consumo del hidrocarburo sin que quede oxidante si la reacción continúa hasta completarse. Otra versión de la relación estequiométrica es la relación de oxidantes a carbono en el hidrocarburo en el gas de alimentación del reformador. En el reformador de vapor es la proporción de vapor a carbono. En el reformador Midrex, la relación estequiométrica es la relación real de oxidantes a hidrocarburo dividida por la relación estequiométrica de oxidantes a hidrocarburo. Por lo tanto, es una medida del exceso de oxidantes en el gas de alimentación del reformador. Por lo tanto, se llama más apropiadamente la proporción de oxidante a carbono.

Las características del reformador Midrex incluyen (i) no se necesita un sistema de vapor para el reformado, (ii) no se requiere un sistema de eliminación de CO2 para la operación, (iii) el gas reductor caliente se puede usar directamente en el horno de cuba sin apagar ni recalentar, ( iv) no se necesita O2 para el reformado, (v) al usar CO2 para el reformado, se requiere menos gas natural y (vi) permite que el proceso Midrex sea un sistema de circuito cerrado simple que minimiza el consumo de energía y la cantidad de partes móviles dentro de la planta.

El horno reformador Midrex está provisto de varios cientos de tubos reformadores llenos de catalizador de níquel. Al pasar a través de estos tubos, la mezcla de gas superior y gas natural se reforma para producir gas reductor que consta de CO y H2. Las reacciones que ocurren en los tubos del reformador Midrex son las siguientes.

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3H2

2CH4 + O2 =2CO + 4H2

CO + H2O =CO2 + H2

CH4 =C(S) + 2H2

El reformador Midrex se diferencia del reformador a vapor en muchos aspectos. (i) reforma tanto el dióxido de carbono como el vapor de agua, (ii) funciona con una relación oxidante/carbono (estequiométrica de Midrex) de alrededor de 1,4, (iii) funciona con azufre presente en el gas de alimentación del reformador, (iv) funciona a baja presión y (v) requiere un diseño de catalizador único.

La eficiencia térmica del reformador Midrex se ve enormemente mejorada por el sistema de recuperación de calor. El calor sensible se recupera del gas de combustión del reformador para precalentar la mezcla de gas de alimentación y el aire de combustión del quemador. Además, dependiendo de la economía, el gas combustible también se puede precalentar.

Además, para la generación de gas reductor, se puede gasificar carbón de cualquier tipo o contenido de cenizas. El gas de horno de coque se puede reformar utilizando el "Sistema de reactor térmico" de Midrex. El gas de síntesis de exportación de una unidad Corex también produce un gas reductor de alta calidad que se puede utilizar en un horno de cuba Midrex estrechamente vinculado para producir DRI.

Hay cuatro opciones de descarga (Fig. 1) disponibles para el proceso Midrex. Estos son DRI en frío, HBI, DRI en caliente a través de un enlace en caliente (HOTLINK) y DRI en caliente a través de un transportador de transporte en caliente o un recipiente de transporte.

El proceso de enlace activo utiliza principalmente transporte por gravedad y usa la misma tecnología que se usa para la alimentación por gravedad de HDRI para la producción de HBI. El HDRI del horno de cuba DRI se descarga en un depósito de compensación en el exterior y encima del taller de fundición de acero. Los módulos Midrex con enlace activo están equipados para manejar cualquier condición alterada a través del contenedor de compensación. Este sistema suministra HDRI al horno de arco eléctrico (EAF) según la demanda del EAF. El proceso HOTLINK se utiliza cuando la distancia entre el horno de eje DRI y el horno eléctrico de arco es inferior a 40 metros.

El sistema de transporte en caliente se utiliza cuando el taller de fundición de acero no está junto al horno de cuba DRI (más de 40 m pero menos de 100 m), se utiliza un transportador mecánico aislado para el transporte de HDRI al taller de fundición de acero. En este caso, el DRI se descarga del horno de eje DRI a un transportador completamente cerrado y aislado, diseñado para minimizar la pérdida de temperatura y evitar la desoxidación. El transportador tiene bandejas especialmente formadas que tienen una forma similar a los baldes. La cubierta cerrada del transportador contiene un sistema de inertización. El transportador proporciona una operación confiable a costos razonables.

El transporte en embarcaciones de transporte en caliente se utiliza cuando la distancia entre el horno de cuba DRI y el horno eléctrico de arco es de más de 100 metros o un horno de cuba DRI es para alimentar dos talleres de fundición de acero o más. El transporte de HDRI se realiza con el uso de embarcaciones aisladas, normalmente con una capacidad de 60 a 90 toneladas. Desde el horno vertical DRI, el recipiente se llena a través de una tubería con un sello hermético. Una vez que se llena un recipiente, se cierra la tubería y comienza a llenarse otro recipiente, el recipiente lleno se transporta al taller de fundición de acero en rieles o en camiones.

Mejoras de procesos

Se ha llevado a cabo una gran cantidad de mejoras en el proceso desde la puesta en marcha de la primera planta en 1969. La práctica inicial que se siguió al principio fue utilizar 100 % de alimentación de gránulos y bajas temperaturas del gas reductor (alrededor de 780 °C) debido a las tendencias de sinterización. de los materiales de carga de gránulos. A mediados de la década de 1970, se utilizó por primera vez el mineral en trozos y la práctica fue ampliamente adoptada en la década de 1980. El uso de mineral en trozos ha proporcionado el beneficio adicional de evitar la sinterización de la carga del horno de cuba. Esto resultó en un aumento en las temperaturas del gas reductor de 780 °C a 850 °C. Esto resultó en un aumento de alrededor del 13 % en la productividad del sistema.

A mediados de la década de 1990 se produjo un mayor desarrollo en la práctica de la operación, que consistió en la introducción del recubrimiento en la planta de materiales de alimentación de óxido de hierro con CaO o CaO/MgO. Esto ha resultado en un mayor aumento de las temperaturas del gas reductor (un poco más de 900 grados C). Con esto, la productividad del proceso mejoró en otro 11 %. Todos los desarrollos hasta mediados de la década de 1990 dieron como resultado un aumento de la temperatura de la carga de alrededor de 40 grados C.

Los desarrollos hasta mediados de la década de 1990 fueron hacia el aumento de la temperatura del gas reductor sin tocar la calidad de la temperatura del gas reductor. Esfuerzos de desarrollo posteriores condujeron a un aumento de las temperaturas del gas reductor a costa de la calidad del gas reductor. Este desarrollo de finales de la década de 1990 condujo a un aumento de las temperaturas del gas reductor a costa de la calidad del gas reductor. Esto se logró mediante la combustión del gas con oxígeno (O2). La mayor temperatura del gas reductor junto con la pérdida de la calidad del gas reductor proporcionaron una clara ventaja de producción. La introducción de la inyección de O2 resultó en la combustión de una parte del gas reductor CO+H2 por O2 y ayudó a lograr este efecto con éxito. Los diseños de inyección de O2 en la actualidad consisten en la introducción de O2 de alta pureza en la corriente de gas reductor caliente que fluye a través de una disposición de boquillas múltiples. La práctica de inyección de O2 ha dado como resultado un aumento en las temperaturas del gas reductor a más de 1000 °C y un mayor aumento en la temperatura de la carga hasta 70 °C. Aunque una porción de H2+CO se consume por combustión con O2, elevando la temperatura del la reducción del gas mejora la productividad del horno de cuba entre un 10 % y un 20 %. El consumo típico de oxígeno para esta mejora está en el rango de 12 N cum/ton a 15 N cum/ton. El aumento general de la productividad con respecto a la productividad de la primera unidad Midrex de 1969 debido al uso de mineral en trozos, recubrimiento de óxido de hierro e inyección de O2 es de alrededor del 37 %.

La inyección de O2, descrita anteriormente, se ha convertido en una tecnología mejorada, llamada OXY+, que fue posible gracias a la introducción de una técnica de combustión parcial. El OXY+ emplea una cámara de combustión además del reformador. La cámara de combustión quema parcialmente gas combustible con O2 para producir H2+CO, que se añaden al gas reductor generado por el reformador. El sistema OXY+ genera un gas reductor al hacer reaccionar O2 y gas combustible en una relación estequiométrica de alrededor de 0,5. El quemador para OXY+ se instala en el conducto de gas reductor después del reformador. El corazón del sistema es el reactor OXY+ donde el gas combustible y el O2 se mezclan y queman en dos etapas. Con una etapa adecuada, el sistema Oxy+ proporciona (i) combustión estable, (ii) eliminación de la generación de hollín, (iii) conversión de gas combustible en H2+CO y (iv) protección del material de construcción contra temperaturas extremas. Importante para el éxito del sistema Oxy+ es su mecanismo de control. Mide con precisión el O2 y el gas combustible en cada etapa del reactor. El estrecho control de la mezcla de combustión de O2 y gas combustible ayuda a mantener una calidad y temperatura constantes del gas. Esto sirve para minimizar el aumento de temperatura del gas que ingresa al horno de cuba y brinda una oportunidad adicional para aumentar la producción. La aplicación de OXY+ da como resultado un aumento potencial del 21 % en la productividad del horno de cuba.

La productividad óptima se logra maximizando la temperatura reductora de la carga y la calidad del gas reductor que ingresa al horno de cuba. Estos dos factores son las claves para optimizar la producción del horno de cuba y sus equipos de generación de gas asociados. Al utilizar una combinación de las dos prácticas operativas, la inyección de oxígeno y el sistema OXY+, así como al mantener el gas natural en la corriente de gas reductor, es posible controlar de forma independiente la temperatura de carga del horno de cuba y la temperatura del gas reductor. Esto permite que el operador de la planta maximice el rendimiento del horno de cuba maximizando la utilización de los gases reductores dentro del horno. Esta práctica ofrece el potencial para un aumento de la producción de alrededor del 5 %.

El diseño de doble bullicio de Midrex para distribuir el gas reductor al horno de cuba consta de dos anillos de puertos alrededor de la circunferencia del horno de cuba. El polisón doble permite una mejor distribución del gas reductor en comparación con un polisón simple. El doble bullicio también permite mayores flujos del gas reductor al horno sin fluidización local del DRI. Estas ventajas ayudan a aumentar la productividad del horno de cuba.

Se introdujo la inyección de gas natural en la zona de transición del horno para lograr niveles más altos de carbono en el producto y también tasas de producción más altas. La zona de transición es la parte del horno que se encuentra por debajo de la zona de reducción y por encima de la zona de enfriamiento. A medida que el DRI desciende de la zona de reducción a la zona de transición, hace mucho calor. En este punto, se requiere eliminar el exceso de calor antes de que el DRI se descargue del horno. Al inyectar gas natural en la zona de transición, parte del calor disponible se utiliza en el craqueo de los hidrocarburos. Este craqueo del hidrocarburo deposita carbono en el producto DRI y libera H2, que fluye hacia arriba y, al ser un reductor, proporciona una reducción adicional.

Se explora el precalentamiento del gas natural que va a la zona de transición. El beneficio del precalentamiento del gas natural es una mayor cantidad de carbono en el producto y mayores tasas de producción, ya que se puede agregar una mayor cantidad de gas natural de transición. Actualmente, el flujo de gas natural de la zona de transición está limitado por su efecto de enfriamiento. El precalentamiento del gas natural puede garantizar la inyección de una mayor cantidad de gas sin apagar la zona de reducción.

Parámetros de funcionamiento y consumos específicos

La carga típica de 1,0 millón de toneladas por año de la unidad Midrex en Comsigua, Venezuela, consiste en un 80 % de gránulos de mineral de hierro y un 20 % de mineral de hierro en trozos. El análisis típico de las materias primas para esta planta se proporciona en la Pestaña 2 y el análisis típico del producto se proporciona en la Pestaña 3.

| Pestaña 2 Análisis típico de materias primas | ||||

| Sl.Núm. | Componente | Unidad | Bolitas de mineral de hierro | Bulto de mineral de hierro |

| 1 | Fe total | % | 65-68 | 65,2 |

| 2 | SiO2 (máx.) | % | 3 | 3 |

| 3 | Al2O3 (máx.) | % | 3 | 3 |

| 4 | Al2O3 + SiO2 (máx.) | % | 5 | 5 |

| 5 | CaO + MgO | % | 0,35 | 0.01 |

| 7 | Azufre | % | 0,005 | 0,012 |

| 8 | Fósforo | % | 0,05 | 0.1 |

| 9 | LOI | % | 3 | |

| 10 | Tamaño nominal | mm | 6-18 | 10-35 |

| 11 | Menos 6 mm | % | 3 | 5 |

| 12 | Fuerza del tambor | |||

| + 6,73 mm máx | % | 95 | 90 | |

| – 0,595 mm mín | % | 4 | 7 | |

| 13 | Resistencia a la compresión mín | kg | 250 | |

| Pestaña 3 Análisis típico de DRI | |||||

| Sl.No. | Elementos | Unidad | IBH | CDRI | HDR |

| 1 | Fe Metálico | % | 83 – 90 | 83 – 90 | 83 – 90 |

| 2 | Fe total | % | 89 -94 | 89 – 94 | 89 – 94 |

| 3 | Metalización | % | 92 – 96 | 92-96 | 92-96 |

| 4 | P | % | 0,005 – 0,09 | 0,005 – 0,09 | 0,005 – 0,09 |

| 5 | E | % | 0,001-0,03 | 0,001-0,03 | 0,001-0,03 |

| 6 | C | % | 1,5 – 4,0 | 1,5 – 4,0 | 1,5 – 4,0 |

| 7 | Al2O3 + SiO2 | % | 2,8 – 6,0 | 2,8 – 6,0 | 2,8 – 6,0 |

| 8 | Densidad aparente | t/Semen | 2,4 – 2,8 | 1,6 -1,9 | 1,6 – 1,9 |

| 9 | Densidad aparente | g/cc | 5,0 – 5,5 | 3,4 – 3,6 | 3,4 -3,6 |

| 10 | Temperatura del producto | Grado C | 100 | 50 | 600 – 700 |

| 11 | Tamaño típico | mm | 30 x 50 x 110 | 4-20 | 4-20 |

Los parámetros operativos típicos del proceso Midrex se dan en la pestaña 4

| Pestaña 4 Parámetros de funcionamiento típicos | |||

| Sl.Núm. | Componente | Unidad | Valor |

| 1 | Proporción de mezcla de mineral de pellets | Proporción | 80:20 |

| 2 | Productividad específica | toneladas/hora | 150 |

| 3 | Flujo de gas de proceso | N semen/hora | 165.000 |

| 4 | Gas de proceso CO2 | % | 20,0-21,0 |

| 5 | Temperatura de la caja del reformador | Grado C | 1130 |

| 6 | Temperatura del gas reformado | Grado C | 930 |

| 7 | Gas reformado CH4 | % | 1.1 |

| 8 | Gas reformado CO2 | % | 2.8 |

| 9 | Temperatura del gas de bullicio | Grado C | 830-850 |

| 10 | Gas bullicio CH4 | % | 3,5-4,0 |

| 11 | Presión de la zona de reducción | kg/cm2 | 0,85-0,95 |

| 12 | Consumo de gas natural | G cal/tonelada DRI | 2.4 |

| 13 | Consumo de energía | kWh/ton DRI | 95 |

| 14 | Consumo de oxígeno | N cum/tonelada DRI | 15 |

| 15 | Consumo de agua | N cum/tonelada DRI | 1,2 – 1,5 |

La composición típica y la temperatura del gas en la entrada y salida del reformador se encuentran en la pestaña 5.

| Pestaña 5 Parámetros de gas en la entrada y salida del reformador | ||||

| Sl.No. | Componente | Unidad | Entrada | Tienda |

| 1 | H2 | % | 35 | 55 |

| 2 | CO | % | 19 | 35 |

| 3 | CO2 | % | 15 | 2 |

| 4 | H2O | % | 13 | 6 |

| 5 | CH4 | % | 17 | 1 |

| 6 | N2 | % | 1 | 1 |

| 7 | Temperatura | Grado C | 580 | 980 |

Los parámetros típicos de control ambiental se encuentran en la pestaña 6.

| Pestaña 6 Parámetros de control del entorno | |||||

| Emisiones al aire | Unidad | Partículas | SO2 | NOx | CO2 |

| Tolva de carga | kg/ton DRI | <0,001 | Rastreo | <0,004 | – |

| Pila reformadora | kg/ton DRI | <0,04 | 0,025 | <0,50 | <500 |

| Sistema de recolección de polvo (típico para una unidad) | kg/ton DRI | 0,015 | Rastreo | <0,006 | – |

| Descargas de agua | Sólidos en suspensión | Flujo | |||

| Derribo de plantas | kg,cum/ton DRI | 0.01 | 0.2 | ||

| Nivel de ruido | |||||

| Área interior del ventilador | decibelios | 95-105 | |||

| Otras áreas | decibelios | 80-90 | |||

Proceso de manufactura

- El proceso de sinterización de finos de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Opciones de descarga para Hierro Reducido Directo y su Transporte en Caliente

- Proceso CONARC para Fabricación de Acero

- Beneficio de los minerales de hierro

- Proceso de laminado para acero

- Minería de minerales de hierro

- Comprender el proceso de fundición del mineral de hierro