Fabricación de hierro en horno de solera rotatoria

Fabricación de hierro en horno de solera rotatoria

La fabricación de hierro en el horno de solera rotatoria (RHF) es un proceso de reducción directa que utiliza carbón no coquizable para la reducción del mineral de hierro. El RHF es el reactor de proceso que consta de una solera refractaria plana que gira dentro de un horno de túnel circular estacionario. Dentro del RHF, se produce la reducción directa del mineral de hierro o de los materiales de desecho que contienen hierro, utilizando carbón como reductor.

RHF no es una tecnología nueva. Se ha utilizado con éxito en una variedad de aplicaciones industriales que incluyen tratamiento térmico, calcinación de coque de petróleo, tratamiento de desechos y recuperación de metales no ferrosos a alta temperatura.

La historia de la fabricación de hierro en RHF se remonta a mediados de la década de 1960 con el desarrollo del proceso 'Heat Fast' de Midrex. Desde entonces se han desarrollado varios procesos de fabricación de hierro basados en RHF. Estos incluyen el proceso 'Fastmet'/'Fastmelt' y el proceso ITmk3 que se pusieron en funcionamiento comercial. Estos procesos se han descrito en artículos separados que tienen enlaces http://www.ispatguru.com/fastmet-and-fastmelt-processes-of-ironmaking/ y http://www.ispatguru.com/itmk-3-process- de-hacer-pepitas-de-hierro/. Otros procesos RHF son el proceso 'Redsmelt', el proceso 'Inmetco', el proceso 'Iron Dynamics', el proceso 'DRyIron', los procesos 'Comet' y 'SidComet' y el proceso Hi-QIP.

Proceso de fundición roja

La tecnología de proceso de Redsmelt se ha desarrollado para satisfacer la creciente demanda de una alternativa de fabricación de hierro respetuosa con el medio ambiente y de bajo costo a la ruta tradicional del alto horno. La planta con este proceso puede diseñarse para una capacidad de producción de 0,3 millones de toneladas anuales a 1,0 millones de toneladas anuales de metal caliente. El proceso puede tratar una amplia gama de finos de mineral de hierro y materiales de desecho de la planta siderúrgica.

El proceso Redsmelt se basa en un RHF que reduce gránulos verdes hechos de mineral de hierro, finos reductores y aglutinantes para producir hierro de reducción directa (DRI) metalizado y caliente que se carga en un horno de arco sumergido (SAF). El proceso opera a alta temperatura y presión atmosférica.

La alimentación de óxido de hierro a un horno Redsmelt está en forma de gránulos verdes hechos de mineral de hierro fino, reductor y aglutinantes. Los aglutinantes deben dar a los gránulos verdes suficiente resistencia mecánica para soportar los golpes de manejo aguas abajo. Los pellets se tamizan en una pantalla tipo rodillo hasta un tamaño de entre 8 mm y 16 mm. Los materiales de tamaño inferior y superior se recirculan para alimentar los discos peletizadores. A continuación, los pellets se distribuyen sobre el RHF en una capa de hasta 30 kg/m². Mientras viaja a través del horno en 12 minutos a 18 minutos, los gránulos se calientan hasta 1370 grados C. El secado de los gránulos, la desvolatilización del carbón y la reducción del óxido de hierro se llevan a cabo durante el proceso de calentamiento. El contacto íntimo entre el óxido de hierro y el carbono a una temperatura muy alta da como resultado una velocidad de reacción muy rápida. Para evitar la reoxidación del hierro metalizado, las zonas finales del horno funcionan en una atmósfera subestequiométrica. El producto DRI caliente luego se alimenta al SAF para fundirlo en metal caliente y escoria.

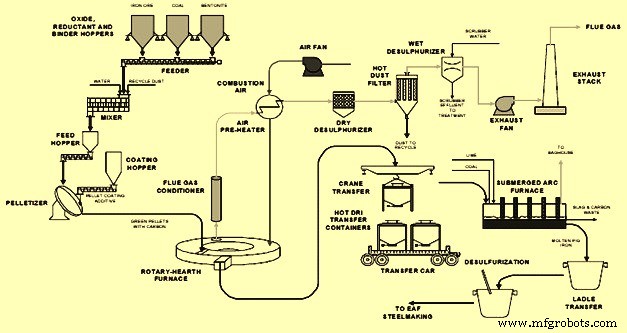

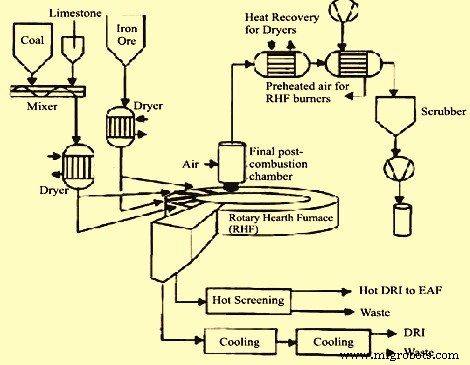

El diagrama de flujo del proceso se muestra esquemáticamente en la Fig. 1.

Fig. 1 Diagrama de flujo del proceso Redsmelt

Proceso Inmetco

El proceso fue desarrollado por International Nickel Corporation (INCO), Canadá en 1978. INCO desarrolló este proceso y lo denominó 'Inmetco' (Inco + met) ya que fue desarrollado para el reciclaje de desechos metalúrgicos. El proceso también se puede utilizar para reducir los finos de mineral de hierro y la combinación de finos de mineral de hierro y materiales de desecho metalúrgicos.

El proceso de Inmetco se basa en un RHF que reduce las briquetas hechas de finos de mineral de hierro, materiales que contienen hierro de desecho y carbón pulverizado para producir DRI metalizado caliente que se puede cargar directamente en un horno de inducción o un horno de arco eléctrico. El proceso opera a alta temperatura y con una presión ligeramente negativa.

La alimentación de hierro a un horno Inmetco es en forma de gránulos de disco hechos de mineral de hierro fino de menos de 250 micrómetros de tamaño y carbón fino o coque o carbón vegetal con menos del 25 % de materia volátil. Se distribuyen en el RHF en una capa de unos 3 gránulos de profundidad por medio de una cinta transportadora pivotante. El proceso utiliza un aglutinante de acción rápida que permite que los gránulos se transporten al hogar sin una degradación significativa. El hogar gira continuamente y los gránulos se calientan mediante quemadores ubicados alrededor de la periferia del hogar a 1250°C a 1300°C durante un período de 10 minutos a 15 minutos. Los quemadores están dispuestos en grupos y forman zonas de calentamiento y reducción. La zona de calentamiento constituye alrededor de un tercio del área del hogar y la zona de reducción alrededor de los dos tercios del hogar. Los quemadores están ubicados en la circunferencia interior y exterior. El producto DRI caliente puede recolectarse en latas de transferencia purgadas con N2 o alimentarse directamente al horno eléctrico para su fusión. El RHF opera bajo una ligera presión negativa y está sellado por un canal de sello de agua.

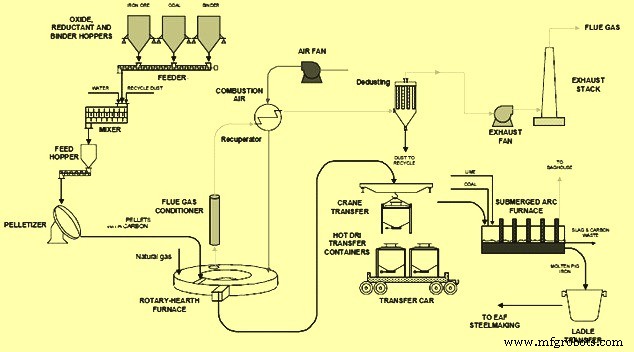

El diagrama de flujo del proceso se muestra esquemáticamente en la Fig. 2.

Fig. 2 Diagrama de flujo del proceso Inmetco

Fig. 2 Diagrama de flujo del proceso Inmetco

Proceso Iron Dynamics

El proceso de fabricación de hierro de Iron Dynamics (IDI) se basa en un RHF que reduce una carga de óxido de hierro carbonoso a sólidos de hierro metálico que se cargan en un SAF para completar la reducción y fundir y desulfurar el hierro reducido. Derretir el DRI también permite una separación de fases de la escoria líquida y el hierro resultantes.

El proceso IDI se compone de cinco áreas de proceso:(i) recepción de materia prima, (ii) molienda y preparación de mineral y reductor (carbón), (iii) peletización, (iv) reducción en horno rotatorio y (v) fundición SAF. Una vez que se recibe el mineral, se seca hasta un contenido de humedad inferior al 0,5 % utilizando gas de escape del RHF. El mineral también se beneficia utilizando separadores magnéticos y pantallas para reducir la cantidad de materiales de ganga. Luego se muele al 50 % menos el tamaño de malla 200. El carbón se transporta a pulverizadores de piedra fundente/carbón para dimensionarlos hasta un tamaño de malla del 80 % menos 200. El mineral molido y el carbón se mezclan intensamente con aglutinantes y agua en un mezclador y se alimentan a peletizadores de disco. Los gránulos húmedos se secan a menos del 1 % de humedad y se precalientan a 150 °C en un secador de rejilla circular. El cargador de pellets recibe las bolas verdes secas y las coloca en capas sobre la solera del horno en capas de 25 mm a 40 mm de espesor. El RHF alimentado con gas natural tiene ocho zonas de reacción. La temperatura, el flujo de gas y la composición del gas se controlan para proporcionar las condiciones requeridas en cada zona para calentar, reducir y proteger adecuadamente los pellets. El DRI a la descarga del horno tiene alrededor de un 85 % de metalización. Una instalación de aditivos introduce fundente, coque, sílice u otros materiales en las cucharas de transporte DRI para controlar la química de la escoria en el SAF. El sistema de gases de escape elimina el calor, el polvo, el dióxido de azufre y el óxido nitroso de los gases de combustión. Un dispositivo de poscombustión lleva a cabo la combustión de cualquier resto de CO (monóxido de carbono) en el conducto refrigerado por agua de los gases de escape. El gas se enfría y el NOx se elimina en el enfriador primario. Los gases de escape se utilizan para precalentar el aire de combustión y suministrar calor a los secadores de minerales, carbón y pellets. Después del secador de pellets, el gas se filtra y los SOx (óxidos de azufre) se eliminan antes de descargarlos de la chimenea. El DRI y los aditivos caen en la capa de escoria del SAF por gravedad donde tiene lugar la fundición. La metalización promedio aquí es de alrededor del 95,8 %. La escoria se extrae del horno en recipientes de escoria y se transfiere a una instalación de procesamiento de escoria.

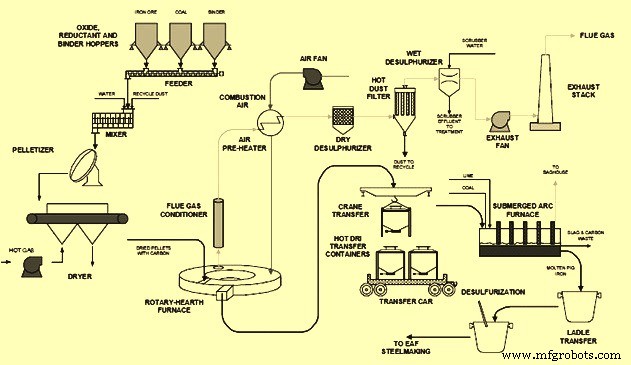

El diagrama de flujo del proceso se muestra esquemáticamente en la Fig. 3.

Fig. 3 Diagrama de flujo del proceso Iron Dynamics

Proceso DRyIron

El proceso DRyIron fue desarrollado por Maumee Research and Engineering Inc. (MR&E). El proceso se basa en un RHF que reduce gránulos verdes hechos de materiales de desecho de óxido de hierro y carbón no metalúrgico pulverizado para producir DRI metalizado caliente (más del 90 %). El proceso opera a alta temperatura y presión atmosférica, presenta un tiempo de residencia corto y también se puede usar para reciclar materiales que contienen hierro de desecho.

La alimentación de óxido de hierro a un horno DRyIron es en forma de gránulos/briquetas verdes hechos de óxidos de hierro finos y carbón o coque, lo que elimina el secado previo de los gránulos. Bajo condiciones teóricas ideales de alta temperatura (alrededor de 1300 grados C), el óxido de hierro reacciona con el carbón fijo para formar hierro metálico en la briqueta con la liberación de CO2. La proporción teórica de carbono fijo a óxido de hierro es de 1,5:1.

El proceso DRyIron se ha formulado para producir hierro metálico utilizando una proporción de carbono a óxido de 6:1, lo que da como resultado la evolución tanto de CO como de CO2 y deja un nivel de carbono residual de alrededor del 4 %. La clave de este proceso es controlar la proporción de CO a CO2 para minimizar la reoxidación, el consumo de carbono y el tiempo de residencia en el horno. Mientras viajan por el horno, los gránulos se calientan hasta 1300 grados C. El secado de los gránulos, la desvolatilización del carbón y la reducción del óxido de hierro se llevan a cabo durante el proceso de calentamiento. El contacto íntimo entre el óxido de hierro y el carbono a una temperatura muy alta da como resultado una velocidad de reacción muy rápida. El producto DRI caliente se puede suministrar al taller de fundición de acero a través de varias opciones diferentes.

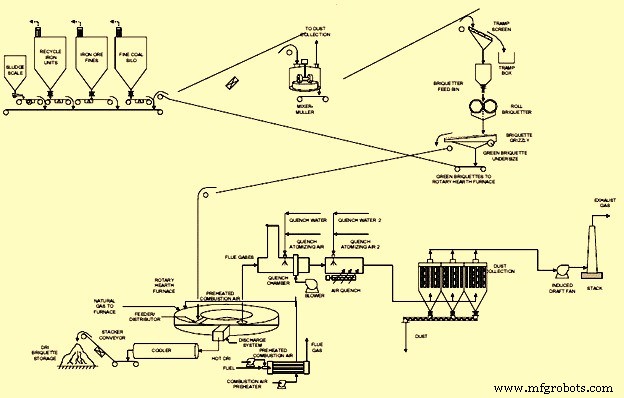

El diagrama de flujo del proceso se muestra esquemáticamente en la Fig. 4.

Fig. 4 Diagrama de flujo del proceso DRyIron

Los procesos Comet y SidComet

El proceso Comet, desarrollado por el Centre de Recherches Metallurgiques (CRM), Bélgica, es un sistema a base de carbón que produce esponja de hierro a partir de finos de mineral y piedra caliza en un horno de solera rotatoria. El proceso de reducción directa de Comet produce DRI con bajo contenido de ganga y azufre a partir de finos de carbón y mineral de hierro. Una extensa serie de pruebas de laboratorio ha demostrado la viabilidad y la flexibilidad del proceso, que puede funcionar en particular con cualquier tipo de carbón u otro reductor sólido (incluidos el lignito y el coque) y que también es muy adecuado para reciclar materiales que contengan hierro. desechos metalúrgicos para sustituir (o mezclar con) el mineral de hierro. En noviembre de 1996 se puso en funcionamiento una instalación de laboratorio de 100 kg/hora. En base a los exitosos resultados obtenidos, se ha construido una planta piloto de 1,5 toneladas/hora en Sidmar, Gante, Bélgica. Los resultados de metalización confirman los obtenidos en la unidad de laboratorio. Se han establecido la productividad, el coste, el precio, el consumo de energía y el impacto ambiental.

En el proceso Comet, los finos de mineral de hierro y carbón no se mezclan ni peletizan a diferencia de los otros procesos mencionados anteriormente. En cambio, se cargan en forma de capas alternas en el hogar. La piedra caliza generalmente se agrega para controlar el azufre en el carbón. La temperatura en la zona de reducción es de alrededor de 1300 grados C. Se quema gas natural, gas de horno de coque, carbón pulverizado, etc. para generar el calor. La post-combustión de los volátiles y el CO liberado durante la reacción también proporciona cierta cantidad de calor. Las capas DRI se sinterizan debido a la alta temperatura. Sin embargo, el exceso de carbón permanece en forma de polvo y, por lo tanto, se puede separar fácilmente con una pantalla. El gas de escape sufre una posterior combustión fuera del horno y el calor se utiliza para calentar el aire de proceso y los materiales de carga. Debido a la mayor carga en el hogar en este proceso, el tiempo de procesamiento en este proceso suele ser mucho mayor que sus contrapartes que usan gránulos compuestos.

El diagrama de flujo del proceso se muestra esquemáticamente en la Fig. 5.

Fig. 5 Diagrama de flujo del proceso Comet

El proceso SidComet es similar al proceso Comet. La única diferencia es que los finos de mineral de hierro y carbón se alimentan como una mezcla en este caso. El tiempo de residencia es similar al proceso Comet. Debido al mayor tiempo de residencia, la productividad de este proceso suele ser inferior a la de los procesos basados en gránulos.

El proceso Hi-QIP

Basado en los conceptos a saber (i) el proceso no requiere gas natural o carbón de coque como agente reductor, (ii) el producto de hierro del proceso está libre de componentes de ganga, (iii) los equipos son lo más simples posible, y (iv) el sistema de recuperación de energía es mínimo y, como resultado experimental, se desarrolló un nuevo proceso de fabricación de hierro llamado Hi-QIP (High-Quality Iron Pebble). El proceso es un nuevo proceso a base de carbón para producir hierro de alta calidad. El proceso es similar al proceso ITmk3 ya que permite la fusión de hierro reducido en el horno de solera rotatoria. El proceso permite la fluctuación de la mezcla de materia prima. Actualmente, el desarrollo ha llegado a la etapa de planta piloto.

El proceso Hi-QIP tiene dos características distintivas en comparación con procesos similares. Estos son (i) el uso de una capa de material carbonoso en el hogar rotatorio y (ii) la fusión de hierro reducido en el horno. El reactor principal en el proceso Hi-QIP es el horno de solera rotatoria. El mineral de hierro de grano grueso o de grano fino, el carbón y la piedra caliza se utilizan como materias primas. No se considera el uso de materiales grumosos para el proceso. Un material carbonoso, como el carbón, se coloca sobre el hogar, y un rodillo forma pequeños huecos en forma de copa en esta capa. El mineral de hierro se utiliza como fuente de hierro, el carbón como agente reductor y la piedra caliza como agente fundente. Estos materiales se mezclan y cargan en el lecho de material carbonoso y luego se calientan mediante quemadores. En este proceso, el mineral de hierro se reduce y se funde, y el carbón mezclado en la capa de materia prima se gasifica y actúa como agente reductor. La piedra caliza se derrite y forma escoria con los componentes de ganga y ceniza en la mezcla. El hierro fundido y la escoria fundida fluyen hacia los huecos, donde el enfriador los solidifica, formando guijarros. Los guijarros de hierro y los guijarros de escoria se descargan del horno mediante un dispositivo de tornillo.

Principales características generales de la ferrería en RHF

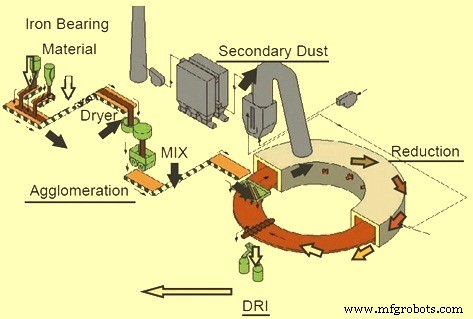

El flujo general del proceso durante la fabricación de hierro por el RHF se muestra en la Fig. 6.

Fig. 6 Flujo general del proceso durante la fabricación de hierro en RHF

La reducción de aglomerados de mineral de hierro/carbón en un RHF es un proceso de fabricación de hierro sin coque y respetuoso con el medio ambiente. Sin embargo, la productividad y la eficiencia energética del proceso son bajas debido a la poca altura del lecho, las bajas temperaturas de reacción y los aditivos carbonosos insuficientes en los gránulos. La cinética de reducción de óxido de hierro en aglomerados de mineral de hierro/carbón es muy sensible a la temperatura, ya que implica reacciones endotérmicas fuertes. Por otro lado, una temperatura más alta promueve la reoxidación de DRI recién producido por CO2 y/u O2. En la práctica actual de RHF, la profundidad del lecho de los aglomerados es poco profunda, solo 2-3 gránulos de alto, y el reductor sólido tiene poca materia volátil. Por lo tanto, el flujo de gases que pueden proteger los gránulos de la reoxidación es débil e inestable. La práctica de mantener la relación CO/CO2 superior a 2 da como resultado una eficiencia de combustible muy baja, mientras que la baja temperatura del proceso limita la productividad del proceso.

El uso exitoso de la tecnología RHF para la reducción directa de materiales que contienen hierro depende de la forma en que se aplica la tecnología de proceso a través de una ingeniería de proceso adecuada. Si el RHF se integra correctamente en el proceso global y la tecnología de reducción directa se aplica correctamente, el resultado es un sistema económico, eficiente en energía y respetuoso con el medio ambiente para producir hierro alternativo de calidad.

El concepto de reducción directa a base de carbón que utiliza el RHF es simple. Sin embargo, la implementación comercial del concepto no se ha logrado fácilmente.

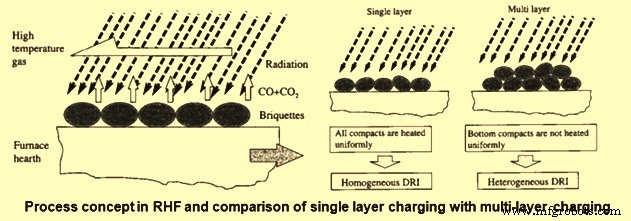

El concepto de proceso para la fabricación de hierro en RHF y la comparación de la carga de una sola capa con la carga de múltiples capas se muestra en la Fig. 7.

Fig. 7 Concepto de proceso en RHF y comparación de la carga de una sola capa con la carga de varias capas

Las siguientes reacciones tienen lugar durante la fabricación de hierro en RHF.

FexOy + y C =x Fe + y CO

FexOy + y CO =x Fe + y CO2

C + O2 =CO2

C + CO2 =2 CO

Hay de tres a cuatro zonas principales dentro del RHF, a saber, (i) zona de precalentamiento (b) zona de reducción principal (c) zona de reducción final y (d) zona de enfriamiento. La atmósfera del horno se controla para cumplir con los requisitos térmicos y metalúrgicos del proceso con un control adecuado de la proporción de combustible y oxígeno. Se requiere un mayor potencial de oxígeno en la zona de precalentamiento para extraer la máxima energía química almacenada en el combustible que se quema en esta zona. En esta zona también tiene lugar la eliminación de la humedad atrapada y de las materias volátiles. Las dos zonas de reducción tienen un potencial de oxígeno mucho más bajo, lo que evita la reoxidación de los gránulos reducidos. En las zonas de reducción, el óxido de hierro y algunos otros óxidos metálicos impuros se reducen a sus formas metálicas. En la zona de enfriamiento, el DRI se enfría por debajo de los 300 °C antes de descargarse.

Además del combustible quemado, hay otras fuentes de calor dentro del RHF. La postcombustión del gas CO generado durante la reducción ayuda a reducir el requerimiento energético del proceso. En ocasiones, también se inyecta aire secundario para facilitar la postcombustión de los gases de escape. La combustión de materias volátiles también libera algo de calor. También se genera una pequeña cantidad de calor durante la combustión del carbón presente en los gránulos/briquetas.

El carbón no coquizable y, a veces, los materiales carbonosos de baja calidad, incluido el plástico de desecho, se pueden usar en el RHF como reductor. La utilización de estos reductores carbonosos de bajo grado permite que el proceso RHF produzca hierro metálico mediante la reducción del óxido de hierro. Sin embargo, el porcentaje de contenido de materia volátil en el reductor carbonoso es muy crítico para su uso en RHF. La rápida evolución del gas aumenta la presión interna, lo que puede provocar la descomposición de los gránulos/briquetas. Esto se puede evitar para mantener un alto porcentaje de grumos en el producto DRI.

Se requiere que la velocidad de rotación del hogar se controle externamente. La velocidad depende de la reactividad de las materias primas. La práctica normal es asegurar un tiempo de residencia lo suficientemente largo para que los gránulos/briquetas alcancen un alto grado de metalización.

El RHF normalmente funciona con una pequeña presión negativa para evitar la fuga de gas del horno al entorno externo y se sella mediante canales de sellado de agua.

En general, es ventajoso utilizar el calor sensible de la DRI caliente mediante la carga en caliente en una fundición. En caso de retraso en la fundición, la práctica habitual es convertir el DRI en briquetas de hierro caliente (HBI) para minimizar el grado de reoxidación al reducir el área superficial disponible.

La transferencia de calor a las capas inferiores es uno de los serios inconvenientes del RHF, especialmente cuando se utiliza un lecho de gránulos multicapa en lugar de una sola capa para mejorar la productividad. Se espera que la contracción de los gránulos/briquetas compuestos facilite la transferencia de calor desde la capa superior a la inferior. La contracción de los gránulos/briquetas ocurre debido al efecto combinado de las reacciones químicas y la sinterización de los óxidos de hierro. Esto mejora la cinética de reacción de las capas inferiores. Depende tanto de la temperatura como del tiempo. Algunos estudios sobre los fenómenos de contracción revelan que los gránulos/briquetas compuestos de carbón de madera tienen un mejor comportamiento de contracción que el de los gránulos/briquetas compuestos de carbón bituminoso y grafito.

El gas de escape del RHF normalmente se somete a una postcombustión completa mediante la utilización de aire adicional. La energía obtenida de esto se utiliza a saber (i) para precalentar el aire de combustión, (ii) secar los materiales de alimentación o (iii) generar vapor en calderas de recuperación de calor residual.

El polvo de los gases de escape se recoge en filtros de mangas. Este polvo contiene un alto porcentaje de metales volátiles como zinc y cadmio debido principalmente al reciclaje de los materiales de desecho.

Proceso de manufactura

- El proceso de sinterización de finos de mineral de hierro

- Proceso Finex para la Producción de Hierro Líquido

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Proceso HIsmelt de fabricación de hierro

- Proceso HIsarna para la fabricación de hierro

- Química de la siderurgia por horno de oxígeno básico

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono

- Beneficios de los proveedores de fundición de hierro como proceso de fabricación

- Varios métodos de proceso de fabricación de acero.

- Comprender el proceso de fundición del mineral de hierro