Equipos de fundición de alto horno

Equipos de fundición de alto horno

El piso de la casa de fundición de un alto horno siempre ha sido uno de los lugares de trabajo más peligrosos en un alto horno. Además de trabajar en una atmósfera que incluye gases tóxicos, humos y polvo, los operadores tienen que realizar trabajos manuales duros y pesados cerca de canales de metal caliente y escoria y cucharones llenos de metal caliente. Antes de la invención e instalación de los equipos de fundición, los orificios de colada se abrían y cerraban manualmente. La apertura se hizo por medio de barras de acero y mazos, mientras que el grifo se cerró embistiendo repetidamente pequeñas cantidades de arcilla o material refractario en el grifo, nuevamente con la ayuda de barras largas y pesadas. Además, en el alto horno, se tuvo que detener la voladura, ya que era imposible cerrar correctamente la piquera frente a la presión del alto horno. Esta detención de la voladura resultó en pérdidas regulares de producción.

Samuel W. Vaughen de EE. UU. inventó la primera pistola de lodo en 1895. Su máquina neumática de pistola de lodo operaba con vapor, tenía una boquilla desmontable que tenía que abrirse para cargar la masa del pozo de colada. En 1901 hubo otro gran cambio en las prácticas de drenaje cuando Ernst Menne de Alemania inventó la lanza de oxígeno. Al soplar oxígeno a través de un tubo de 1/8 de pulgada y encenderlo, ahora era posible abrir el grifo muy rápidamente en comparación con el método manual puro. Los primeros registros de taladros de piquera se encuentran alrededor de 1921 cuando Edgar E. Brosius y Joseph E. Judy de EE. UU. Sugirieron un método para perforar la piquera para su apertura. Brosius incluso inventó un aparato combinado de perforación y punción en 1924.

Una excelente configuración de la casa de colada es una necesidad importante para un alto horno de bajo costo y alta productividad, ya que una operación efectiva del alto horno depende directamente de una operación ininterrumpida de su equipo de casa de colada.

Un tapón decente, que llene todo el canal de la colada con la masa de la colada, es la consideración más importante para permitir una apertura segura y rápida posteriormente. Sin embargo, también es importante ser capaz de taladrar el tapón con una buena repetibilidad para prolongar la vida útil del canal de colada o del bloque de colada. La punción debe mantenerse al mínimo.

El entorno extremadamente hostil del piso de la fundición requiere equipos que puedan soportar el calor y al mismo tiempo brindar un rendimiento confiable y a largo plazo. La tecnología de roscado de un alto horno moderno requiere que los equipos de fundición sean robustos, confiables, duraderos y eficientes para brindar un alto rendimiento en las arduas condiciones existentes en la fundición. Los equipos deben diseñarse y analizarse con las últimas herramientas de análisis de tensión, construirse y probarse en taller con los más altos estándares.

La gestión de un alto horno grande con un rendimiento de alto nivel necesita equipos de fundición eficientes y fiables. El esfuerzo por lograr la máxima eficiencia operativa y la reducción de los costos operativos también ha impulsado el desarrollo de tecnologías de equipos de fundición, lo que ha dado como resultado una nueva generación de equipos de fundición que pueden cambiar entre varios rangos de rendimiento para una máxima protección del pozo de colada y el hogar de la voladura. horno.

Se puede lograr una reducción sustancial del trabajo manual mediante la mecanización y la automatización en la fundición. Un requisito previo de la mecanización es un piso de la casa de fundición nivelado con cubiertas de canaletas al ras y planas para proporcionar equipos de mantenimiento móviles con fácil acceso a todas las áreas. La automatización de todas las funciones, como el control de la posición de la compuerta de desempolvado, la perforación de piqueras y la operación de la pistola de lodo, a través del software que reside en un PLC dedicado a la fundición en combinación con el equipo de roscado controlado por radio reduce la operación manual, permite la movilidad del operador y la conveniencia de monitorear de manera efectiva cada lanzamiento.

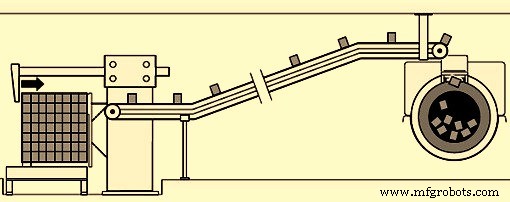

Los equipos importantes de la casa de colada (Fig. 1) son (i) perforadoras de pozos de colada, (ii) máquinas de pistolas de lodo (iii) manipuladores para cubiertas de canales de metal caliente, (iv) correderas basculantes, (v) cambiadores de barras, (vi) llenado de pistolas de lodo máquina y (vii) perforadoras para diques.

Fig. 1 Equipos de fundición de alto horno

Taladradoras para grifos

El roscado económico requiere un canal de colada de alto rendimiento. Además de la elección de la masa adecuada del orificio de colada y la estrategia de apertura óptima, son importantes los ajustes óptimos de los parámetros de roscado, así como su reproducibilidad. Las perforadoras de orificios de rosca combinan la máxima flexibilidad con martillos perforadores de alta capacidad bien probados para garantizar una perforación efectiva.

Los taladros para piqueras deben proporcionar (i) una apertura fiable de cualquier piqueta sin retrasos, (ii) un canal de piqueta uniforme para reducir el desgaste de la piqueta (iii) minimizar la punción de oxígeno para aumentar la seguridad del operador y evitar daños a la estructura de la piqueta, (iv) alto impacto inverso energía para la extracción segura de la barra de perforación atascada, (v) reducción del costo de mantenimiento del equipo y prolongación de la vida útil del martillo. Además, deben lograr una máxima protección del área crítica de la piquera, para (i) maximizar la vida útil de la piquera, (ii) reducir el número de reparaciones de piqueras y (iii) aumentar la disponibilidad del alto horno. Como esta práctica optimizada de roscado protege el orificio de colada así como la solera del alto horno, finalmente da como resultado una vida útil más larga de la campaña del alto horno.

Hay cuatro opciones disponibles para la apertura del grifo del alto horno. Estos son los siguientes.

- Punción de oxígeno manual:esta opción se usa como último recurso cuando todas las demás opciones no han funcionado o durante emergencias.

- Perforadoras electromecánicas para grifos sin martillar:esta opción se usaba en altos hornos más antiguos para abrir los agujeros para grifos. En los hornos modernos esto no se usa.

- Taladros de colada neumáticos o hidroneumáticos:los taladros de colada neumáticos tienen martilleo neumático, mientras que los taladros de colada hidroneumático tienen martillado hidráulico. Estos taladros se utilizan en muchos altos hornos para abrir los pozos de colada, pero el rendimiento de estos taladros es relativamente inferior al de los taladros totalmente hidráulicos.

- Taladros hidráulicos:estos taladros son completamente hidráulicos con martilleo hidráulico. Estos taladros se utilizan en todos los altos hornos modernos. Las perforadoras hidráulicas para piqueras brindan un rendimiento de perforación óptimo, empleando una combinación de alto par de perforación rotacional con una velocidad de percusión rápida a una energía de impacto media. Esto proporciona operaciones de perforación eficientes, lo que reduce la necesidad de una operación de martilleo y minimiza el potencial de agrietamiento de los refractarios del pozo de colada.

Debido al desarrollo de masas para piqueras de alto rendimiento con excelente resistencia a la abrasión y la corrosión, la piquera en sí misma ya no es el factor limitante en el tiempo de roscado. Estas masas para pozos de colada de alto rendimiento han aumentado significativamente las demandas de los equipos de colada. Las perforadoras neumáticas de orificios de colada se llevaron rápidamente a sus límites de rendimiento, lo que llevó a tiempos de apertura inaceptables. A menudo, el proceso de perforación tenía que combinarse con la punción de oxígeno, lo que provocaba daños en la piquera y altos costes de mantenimiento. La solución a este problema fueron las perforadoras de pozos de colada completamente hidráulicas que pueden hacer frente a la demanda de las masas de pozos de colada modernas.

Los requisitos básicos de diseño e instalación para los taladros de piquera son los siguientes.

- Los taladros para piqueras deben ser lo suficientemente potentes y rígidos para taladrar con precisión la piquera.

- Debe ser posible bloquear el taladro en ciertas posiciones.

- Todos los movimientos y maniobras del taladro deben ser controlados a distancia.

- Debe ser posible detenerlos en cualquier momento.

- Las perforadoras de pozos de colada deben estar equipadas con una sirena de advertencia o un zumbador que debe funcionar automáticamente antes de que la perforadora de pozos de colada se ponga en marcha.

- La perforadora para grifos debe instalarse de tal manera que, cuando no esté en uso, los operadores puedan moverse libremente a su alrededor y realizar reparaciones en ella. Debe haber suficiente espacio para que pase una persona entre la perforadora y cualquier obstáculo.

- Se deben proporcionar medios de protección adecuados para el personal que trabaja alrededor de la perforadora, y también se debe proteger.

- Las líneas eléctricas deben estar protegidas contra el calor y las roturas y deben tener una buena resistencia mecánica.

- Si se utiliza electricidad, es recomendable tener suministros a través de al menos dos circuitos independientes, uno de los cuales debe ser un circuito de seguridad.

- Si el control es hidráulico o neumático, se debe instalar un acumulador de tamaño adecuado.

Los requisitos de perforación impuestos por la condición del pozo de colada cambian según la longitud del pozo de colada. Normalmente, los operadores de altos hornos deben elegir entre dos filosofías de martillo perforador, a saber (i) martilleo con energía de baja frecuencia/alto impacto, para un avance máximo de perforación, y (ii) martilleo con energía de alta frecuencia/bajo impacto, para una mejor protección del orificio del grifo y más tiempo. vida útil de la grifería. En estos días, hay perforadoras de pozos de colada disponibles que están equipadas con martillos perforadores capaces de cambiar entre un modo de frecuencia de impacto alto y un modo de energía de impacto alto para permitir una coincidencia en línea de los parámetros de perforación con las condiciones variables del pozo de colada. Estas condiciones pueden ser (i) perforación rotatoria sin martilleo para una protección máxima del pozo de colada, (ii) martilleo de baja frecuencia con alta energía de impacto para áreas con inclusiones duras y (iii) martilleo de alta frecuencia con baja energía de impacto para minimizar la rotura de hongos y para maximizar la longitud de la boca de grifo.

En la actualidad, las perforadoras de pozos de colada suelen estar equipadas con sensores adecuados para el entorno de los altos hornos. Estos sensores proporcionan información sobre los parámetros de perforación para el control del proceso y la automatización de la técnica de roscado.

Las funciones de automatización en las perforadoras de pozos normalmente incluyen perforación optimizada (monitoreo y ajuste continuos de la fuerza de avance y la rotación de perforación) y medición automática de la longitud del pozo.

Normalmente, los siguientes tres tipos de varillas de perforación se utilizan en las perforaciones para piqueras.

- Varilla de perforación sólida con broca de perforación forjada recalcada roscada :estas varillas se utilizan generalmente para perforar pozos de colada cortos y fáciles de perforar con lodo blando de pozo de colada y sin inclusión de escoria o hierro. La desventaja de las brocas macizas es que solo se pueden utilizar en agujeros de colada cortos.

- Barras de perforación con brocas de acero intercambiables :estas barras brindan los mejores resultados de costo y rendimiento para las condiciones ordinarias de pozos de colada. La broca hace un agujero limpio con un diámetro constante de principio a fin. La broca está hecha de acero al carbono y es intercambiable con diferentes barras de perforación. El almacenamiento de brocas intercambiables de diferentes diámetros junto con un tipo de barra de perforación da como resultado un ahorro considerable de costos.

- Barras de perforación con brocas intercambiables (wing bits):estas brocas están hechas de acero fundido resistente al desgaste y están diseñadas para perforar orificios con un diámetro muy limpio y constante, incluso con lodos más duros y en condiciones más difíciles. Para la mayoría de los orificios de colada, estas brocas son el mejor compromiso entre una alta velocidad/rendimiento de perforación y una buena calidad del orificio perforado.

Máquinas de pistolas de barro

Las máquinas pistola de lodo realizan una de las operaciones más importantes y críticas en los altos hornos, que es el cierre de los orificios de colada. Cerrar el grifo de un alto horno bajo cualquier condición es un requisito clave de seguridad. Esto exige una fiabilidad y robustez extremadamente altas de las máquinas pistola de lodo. En los altos hornos modernos, la tecnología de colada exige máquinas de cañón de lodo de alto rendimiento que permitan el uso de masas de colada resistentes al desgaste y de fraguado rápido. Las masas de colada de alto rendimiento de hoy en día no se pueden manejar sin un control de temperatura optimizado de la máquina pistola de lodo.

Los accionamientos hidráulicos de las pistolas de lodo garantizan que todas las operaciones con modernos grifos de servicio pesado sean efectivas y seguras. Las máquinas pistola de lodo se fabrican específicamente para operaciones críticas de trabajo pesado, y su diseño y parámetros técnicos cumplen completamente con los requisitos de los procesos tecnológicos modernos de las operaciones de alto horno.

La alta presión de masa en el pozo de colada con el diseño inverso necesita una máquina de cañón de lodo con un requisito de espacio considerable. Hoy en día, el mejor compromiso entre las restricciones de espacio y las presiones máximas de la masa del orificio de colada son 200 kg/cm2 de presión de taponamiento/250 litros de volumen másico del orificio de colada para altos hornos pequeños y medianos y 250 kg/cm2/350–400 litros para altos hornos grandes. .

Las máquinas de cañón de lodo deben diseñarse para altas presiones de embestida de masa de pozo de colada, giro rápido y operación automática. Estas máquinas deben ser confiables con alta calidad, operaciones sin fallas a largo plazo, facilidad de mantenimiento y alto nivel de capacidad de servicio.

Las características de automatización de las modernas máquinas de pistolas de lodo incluyen el "taponamiento automático" para el cierre de piqueras, con velocidades, volúmenes y secuencias de embestida ajustables preprogramadas, así como el monitoreo de la cara de piquera y la visualización/control del sistema de energía hidráulica.

Los requisitos básicos de diseño e instalación para las pistolas de colada son los siguientes.

- La máquina pistola de lodo debe ser lo suficientemente potente como para extruir la masa del pozo de colada en el pozo de colada contra toda la fuerza de la presión interna del alto horno, incluso cuando la presión sube por encima de lo normal.

- La máquina debe ser capaz de colocar correctamente la boca de la pistola en la piquera a pesar de cualquier obstrucción por escorias u otros materiales.

- La máquina se diseñará para extruir toda la masa del pozo de colada necesaria para el tapón.

- Debe ser posible bloquear la pistola de lodo en varias posiciones.

- Todos los movimientos y maniobras de la máquina pistola de lodo deben ser controlados a distancia y debe ser posible detenerlos en cualquier momento.

- La pistola de lodo debe estar equipada con una sirena o zumbador de advertencia que debe funcionar automáticamente antes de que la pistola de lodo se ponga en marcha.

- La máquina pistola de lodo debe instalarse de tal manera que cuando no esté en uso, los operadores puedan moverse libremente alrededor de ella y realizar reparaciones en ella y debe haber suficiente espacio para que una persona pase entre la máquina y cualquier obstáculo.

- Se deben proporcionar medios de protección adecuados para el personal que trabaja alrededor de la máquina pistola de lodo, y también se debe proteger.

- Las líneas eléctricas deben estar protegidas contra el calor y las roturas y deben tener una buena resistencia mecánica.

- Si se utiliza electricidad, es recomendable tener suministros a través de al menos dos circuitos independientes, uno de ellos debe ser un circuito de seguridad.

- Si el control es hidráulico, se debe instalar un acumulador de tamaño adecuado.

Cabinas de control para perforadoras de pozos y máquinas pistola de lodo

Las cabinas de control para las perforadoras de pozos y las máquinas pistola de lodo deben estar ubicadas, protegidas y equipadas de tal manera que permitan su operación incluso en emergencias. En consecuencia, deben tener las siguientes características básicas.

- La ubicación de la cabina de control debe ser tal que el personal esté completamente protegido del riesgo de fugas o explosiones y pueda observar las operaciones de manera perfecta.

- No se utilizará ningún material combustible en su construcción.

- Se preverán al menos dos entradas diferentes e independientes, una de las cuales permitirá el acceso a una plataforma de evacuación de emergencia en el exterior y se mantendrá despejada en todo momento.

- No debe haber puertas que conduzcan desde las cabinas a los corredores.

- La ventana de observación que da al área de colada debe ser (i) lo más pequeña posible, pero le da al operador una vista completa del área de operaciones y la ubicación de la máquina pistola de lodo y/o perforadora de colada, (ii) ser equipados con paneles de vidrio 'Triplex' en un marco que se abre hacia el exterior, protegido por una rejilla, (iii) los controles deben estar ubicados junto a las ventanas para que el operador pueda manejarlos fácilmente mientras sigue el progreso de las operaciones y se requieren precauciones para para evitar la operación accidental de los controles, y (iv) la comunicación entre la cabina y otros lugares donde se realiza el trabajo relacionado con la operación del alto horno, debe ser proporcionada por al menos dos sistemas separados de comunicación oral (teléfono interno, intercomunicador, radioteléfono, etc.).

- La cabina debe contar con un sistema de ventilación que extraiga el aire de un área que no esté contaminada por humo o gas.

- Si la cabina no se puede ubicar en un área protegida de posibles salpicaduras o explosiones, se deben intensificar las medidas de seguridad. En particular, las puertas deben colocarse de manera que cualquier explosión tienda a cerrarlas en lugar de abrirlas, y las paredes, las puertas y el techo deben cubrirse con materiales resistentes a las llamas y al calor.

Manipuladores para tapas de cubetas de metal caliente

Para evitar el enfriamiento del metal caliente antes de su drenaje en las cucharas de metal caliente, las canaletas principal y de apoyo para el metal caliente se cubrirán con tapas fijas y removibles. Estas cubiertas también son necesarias para la extracción eficiente de polvo y humo en la fundición. Sin embargo, el proceso de roscado y el mantenimiento de los orificios de colada requieren un acceso sin obstrucciones al área frontal del corredor. Las cubiertas removibles generalmente son levantadas y movidas por manipuladores, abriendo el acceso para perforadoras de pozos y máquinas de pistolas de lodo. El uso de manipuladores ayuda a cubrir completamente el canal principal y aumenta la seguridad del personal de mantenimiento.

Los manipuladores para cubiertas de canales de metal caliente normalmente se montan debajo de la plataforma de la tobera. Por lo general, son compactos y, por lo general, se operan de manera eficiente a través del control remoto con un respaldo de anulación manual. Las características importantes de los manipuladores para la cubierta de canales de metal caliente generalmente incluyen una cubierta conectada permanentemente y un posicionamiento repetible. Estos manipuladores pueden tener un funcionamiento tanto hidráulico como neumático.

Los manipuladores para cubiertas de canales de metal caliente reducen al mínimo el costo de las cubiertas removibles que están más expuestas a altas temperaturas y al desgaste rápido. Se requiere que los manipuladores logren una cantidad significativa de espacio libre en la casa de colada para mayor seguridad y facilidad de mantenimiento.

Varios diseños de manipuladores para cubiertas de canaletas de metal caliente brindan soluciones flexibles para prácticamente todos los requisitos de la fundición de alto horno, minimizan la capacidad del manipulador y su costo inicial.

Guías basculantes

Las correderas basculantes son un equipo esencial para la fundición para el llenado confiable y seguro de la fundición de metal caliente, generalmente para altos hornos grandes. Un corredor basculante normalmente se coloca entre dos pistas de metal caliente. El corredor primero se inclina para llenar la cuchara de metal caliente en una pista y luego se inclina hacia atrás para llenar la cuchara en la otra pista. Mientras se llena el segundo cucharón, el primero se puede reemplazar por uno vacío para que el lanzamiento pueda continuar sin interrupciones mientras se llenan varios cucharones.

Los corredores basculantes son normalmente de diseños robustos y generalmente están equipados con accionamientos hidráulicos para proporcionar los ángulos requeridos para el rebosamiento del metal caliente. Son elementos fabricados de gran tamaño y, por lo tanto, el cumplimiento de las especificaciones de soldadura es fundamental. Son estrategias de contingencia bien concebidas para garantizar la seguridad operacional. El funcionamiento de la corredera basculante se puede automatizar en combinación con un sistema de medición de nivel para cucharas de metal caliente.

Cambiadores de barra

El cambiador de barras es una máquina robótica que se utiliza para manipular e instalar barras o barras de remojo en el taladro de colada. Un cambiador de barras normalmente incorpora un almacén de barras que contiene diferentes diámetros de barra o varilla. El brazo del carro móvil puede cargar una barra del cargador en el portabrocas o retirar una barra gastada del taladro después de su uso.

Llenadora de pistolas de lodo

Estas máquinas se utilizan para el llenado automático de la pistola de lodo. En la figura 2 se muestra un esquema para el llenado automático de una pistola de lodo.

Fig. 2 Esquema para el llenado automático de una máquina pistola de lodo

Perforadoras para presas jack

Los taladros Jack Dam son para perforar un agujero en la placa/pared del skimmer de la artesa principal del alto horno. Esto asegura que los productos fundidos se drenen por completo del horno. Los taladros se fabrican específicamente para el alto horno a fin de cumplir con los requisitos específicos, como la ubicación de la canaleta principal, los cimientos, las columnas y el equipo fijo para cada casa de colada específica. Los accionamientos de los equipos son hidráulicos o neumáticos y funcionan con la unidad de bomba general del sistema del equipo o de forma independiente. Los taladros se hacen portátiles o estacionarios. El taladro Jack Dam es una herramienta útil para la fundición de alto horno.

Otras herramientas y equipos importantes utilizados en la fundición

Otras herramientas y equipos importantes que se utilizan en la fundición son las barras punzantes de diferentes tamaños y longitudes, los equipos de punción de oxígeno, las instalaciones de muestreo y las instalaciones de medición de temperatura, etc. Además de las grúas y las instalaciones de manipulación que se necesitan para diversas operaciones en el casa de fundición del alto horno.

Desarrollos en equipos de fundición

Ha habido mucho desarrollo en la tecnología de tapping en los últimos 125-130 años. Mientras que los desarrollos anteriores se centraron en los aspectos mecánicos de los diseños de equipos, los esfuerzos recientes se han centrado en los controles eléctricos e hidráulicos. Los desarrollos futuros tendrán que continuar esforzándose por lograr una mayor vida útil de los pozos de colada, permitiendo masas de pozos de colada más duras y reduciendo la influencia de la energía de impacto del martillo en el refractario del hogar. Las alternativas a la perforación y el taponamiento han resultado inviables hasta el día de hoy. La 'válvula de toma' para altos hornos sigue siendo el sueño de un operador de altos hornos. Ideas como detener o regular el flujo de metal mediante corrientes magnéticas no han funcionado a escala industrial.

Proceso de manufactura

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Generación y uso de gas de alto horno

- Granulación de escoria de alto horno en la fundición

- Uso de coque de nuez en un alto horno

- Inyección de carbón pulverizado en un alto horno

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Sistemas de carga superior de alto horno

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Revestimiento refractario de alto horno

- Factores que afectan la tasa de coque en un alto horno