Comprender los pellets y las operaciones de la planta de pellets

Comprensión de los pellets y las operaciones de la planta de pellets

La granulación es un proceso de aglomeración que convierte el mineral de hierro de grano muy fino en bolas de un cierto rango de diámetro (normalmente de 8 mm a 20 mm, también conocido como gránulos). Estos gránulos son adecuados para los procesos de alto horno y reducción directa. La granulación se diferencia de la sinterización en que un se forma una bolita o bola verde sin cocer y luego se endurece por calentamiento.

Los gránulos de mineral de hierro se pueden fabricar a partir de finos de mineral de hierro beneficiados o extraídos de la mina. Los minerales de hierro magros normalmente se actualizan a un contenido de mineral de hierro más alto a través del beneficio. Este proceso genera una torta de filtro de mineral de hierro que debe peletizarse para que pueda usarse en un proceso de fabricación de hierro. Además, durante el procesamiento de minerales de hierro de alto grado que no necesitan beneficio, los finos generados pueden peletizarse y usarse en lugar de desecharse.

Las plantas de pellets se pueden ubicar en minas, cerca de puertos o se pueden unir a plantas siderúrgicas. Equipados con tecnología medioambiental avanzada, son prácticamente libres de contaminación y no generan residuos sólidos ni líquidos.

Historia de la peletización

La historia de los gránulos comenzó en 1912 cuando A.G.Andersson, un sueco, inventó un método de peletización. Sin embargo, el uso comercial de gránulos comenzó en los EE. UU. después de la Guerra Mundial. Se realizaron varios estudios en EE. UU. con el objetivo de desarrollar las vastas reservas de taconita (un mineral de hierro de bajo grado) en el área alrededor de los Grandes Lagos. El proceso de enriquecimiento del mineral de taconita implicó moler el mineral para eliminar las gangas y mejorar el mineral de hierro (es decir, un proceso de beneficio del mineral). El mineral de alto grado resultante está en forma de partículas finas, tan pequeñas como 0,1 mm o menos, que no son adecuadas para la sinterización. Este problema condujo al desarrollo del proceso de granulación.

En 1943, el Dr. Davis, profesor de la Estación Experimental de Minas de la Universidad de Minnesota, y sus asociados inventaron un método para procesar taconita que contenía mineral de hierro de baja ley. Su invención demostró que era posible formar bolas o peletizar concentrado de magnetita fino en un tambor de bolas y que si las bolas se quemaban a una temperatura suficientemente alta (generalmente por debajo del punto de fusión incipiente) se obtenía una pastilla dura y endurecida bien adaptada para su uso en la voladura. horno, podría hacerse. En consecuencia, a pesar de los beneficios incuestionables del rendimiento del sinterizado en el alto horno (BF), se había desarrollado un gran interés en el proceso de granulación debido al excelente rendimiento alcanzado por las plantas siderúrgicas en operaciones prolongadas con gránulos como el principal material con contenido de hierro en la carga del alto horno.

Se espera que las plantas peletizadoras desempeñen un papel importante en una era en la que la reserva global de mineral en trozos de alta ley se está reduciendo. Las plantas promueven la concentración de minerales de hierro de baja ley en gránulos mejorados, que se utilizarán cada vez más en los altos hornos y los hornos de reducción directa en los próximos años.

Bolitas de mineral de hierro

Los gránulos de mineral de hierro pueden ser gránulos ácidos o básicos. Los gránulos ácidos también se denominan gránulos de grado DRI (hierro reducido directo), mientras que los gránulos básicos también se conocen como gránulos de grado BF o fundentes.

- Gránulos de grado DRI:la basicidad de estos gránulos suele ser inferior a 0,1. La resistencia del pellet cocido se debe, en cierta medida, a los puentes de hematites de estructura policristalina. Estos gránulos normalmente tienen un gran volumen de poros abiertos. El gas de reducción penetra rápidamente a través de estos poros en el núcleo de la pastilla y ataca simultáneamente la estructura en muchos lugares. Esto da como resultado un cambio estructural temprano que comienza a bajas temperaturas en todo el volumen de gránulos.

- Gránulos de grado BF:la basicidad de estos gránulos es superior a 0,1 y puede variar. La basicidad de los gránulos básicos normales oscila entre 0,1 y 0,6 y tienen un bajo porcentaje de CaO. Durante la cocción de estos gránulos, se forma una fase de escoria vítrea compuesta por SiO2, CaO y Fe2O3 en porcentaje variable. Debido al aumento de la adición de fundente, se forma algo de escoria y, debido a ello, hasta cierto punto se une la escoria con los cristales de mineral de hierro. Los gránulos de alta basicidad tienen un nivel de basicidad superior a 0,6. Estos gránulos contienen un nivel más alto de CaO. Estos gránulos no solo tienen una fase vítrea que consiste principalmente en SiO2, CaO y Fe2O3, sino también ferritas de calcio (CaO.Fe2O3). Durante la cocción de estos gránulos, la disponibilidad de CaO favorece considerablemente el crecimiento de cristales de hematites. Estos balines normalmente tienen una alta resistencia mecánica después de la cocción de los balines. Los gránulos fundentes exhiben buena resistencia, reducibilidad mejorada, características de fusión de hinchamiento y ablandamiento. Debido a estas propiedades, estos gránulos ofrecen un mejor rendimiento en el alto horno.

La calidad de los gránulos está influenciada por la naturaleza del mineral o concentrado, la ganga asociada, el tipo y la cantidad de fundentes agregados. Estos factores a su vez dan como resultado la variación de las propiedades fisicoquímicas de las fases coexistentes y su distribución durante la induración del sedimento. Por lo tanto, las propiedades de los gránulos se rigen en gran medida por la forma y el grado de enlace logrado entre las partículas del mineral y la estabilidad de estas fases de enlace durante la reducción de los óxidos de hierro. Dado que la formación de fases y microestructuras durante el endurecimiento depende del tipo y la cantidad de fundentes añadidos, existe un efecto de los agentes fundentes en términos de relación CaO/SiO2 y contenido de MgO en la calidad del gránulo.

Mineralógicamente, los gránulos comprenden esencialmente partículas de hematita (sobreviviente original) de mineral de hierro, sílice cristalina (cuarzo, cristobalita y tridimita) y forsterita (Mg2SiO4). La principal variación en la mineralogía de los gránulos está en la proporción de fases de ganga presentes en el producto. Estos variarán según el material de alimentación de gránulos y el tipo y la cantidad de aditivos para alimentar, como piedra caliza, dolomita, olivino y bentonita, etc.

La resistencia de los gránulos de mineral de hierro es importante para minimizar la degradación por rotura y abrasión durante la manipulación y el envío, y en el alto horno. Se cree que la unión fuerte en los gránulos se debe al crecimiento del grano a partir de la oxidación concomitante de la magnetita a hematita, o la recristalización de la hematita. Aunque la unión de la escoria puede promover un endurecimiento más rápido a temperaturas de cocción ligeramente más bajas, la resistencia de los gránulos normalmente disminuye, especialmente la resistencia al choque térmico. La resistencia de los gránulos se determina más comúnmente mediante pruebas de compresión y volteo. La resistencia a la compresión de los gránulos individuales depende de la composición mineralógica y las propiedades físicas del concentrado, los aditivos utilizados, el método de formación de bolas, el tamaño del gránulo, la técnica y la temperatura de cocción y el procedimiento de prueba. Las resistencias a la compresión de los gránulos comercialmente aceptables suelen estar en el rango de 200 a 350 kg para gránulos en el rango de tamaño de 9 mm a 18 mm. En la prueba de volteo, 11,4 kg de gránulos de +6 mm se voltearon a 200 revoluciones a 25 rpm en un volteador de tambor (ASTM E279-65T) y luego se tamizaron. Un gránulo comercial satisfactorio no debe contener más del 5 % de finos de menos de 0,6 mm (menos de malla 28) y el 94 % o más de un tamaño de más de 6 mm, después de la prueba en tambor. También es deseable un mínimo de gránulos rotos entre 6 mm y 0,6 mm de tamaño. Otras propiedades importantes de los gránulos que se utilizarán para la alimentación de los altos hornos son la reducibilidad, la porosidad y la densidad aparente. Con algunos concentrados, estos pueden variar dentro de ciertos límites.

Proceso de peletización

Una planta de peletización normalmente tiene cuatro pasos de proceso, a saber (i) recepción de materias primas, (ii) pretratamiento, (iii) formación de bolas y (iv) endurecimiento y enfriamiento. Estos pasos del proceso se describen a continuación.

Recepción de materias primas

La ubicación de una planta peletizadora afecta el método de recepción de materias primas como mineral de hierro, aditivos y aglutinantes. Muchas plantas peletizadoras están ubicadas cerca de las minas de mineral de hierro. Esto se debe a que estas plantas se instalan para peletizar los minerales de hierro que se benefician en estas minas. Dichas plantas reciben el mineral de hierro por ferrocarril y/o ductos de lodo. Muchas otras plantas peletizadoras se instalan lejos de las minas de mineral de hierro. Estas plantas son independientes de las minas de mineral de hierro. Estas plantas reciben mineral de hierro principalmente por rieles. algunas plantas pueden recibir por tubería de pulpa de larga distancia. En las plantas peletizadoras ubicadas en puertos que dependen del mineral de hierro importado, el método de recepción implica el transporte del mineral en un barco dedicado, la descarga del mineral en un muelle y su almacenamiento en un patio. El mineral de hierro generalmente se envía a granel para dichas plantas para lograr la máxima economía.

Proceso de pretratamiento

En el proceso de pretratamiento, el mineral de hierro se muele en finos que tienen los tamaños requeridos para el posterior proceso de formación de bolas. El pretratamiento incluye la concentración, la deshidratación, la molienda, el secado y la humectación previa. Generalmente, los minerales de hierro de baja ley se muelen en finos para enriquecer la calidad del mineral, para eliminar las gangas que contienen azufre y fósforo y para controlar el tamaño de los granos. En el caso de los minerales de magnetita, se emplean separadores magnéticos para mejorar y eliminar la ganga. Por otro lado, con los minerales de hematites, estas operaciones se logran por beneficio por gravedad, flotación y/o separadores magnéticos de alta intensidad de tipo húmedo. Los métodos de molienda se pueden clasificar aproximadamente según los siguientes tres aspectos.

- Molido en seco o molido en húmedo

- Esmerilado de circuito cerrado o esmerilado de circuito abierto

- Molienda en una sola etapa o molienda en múltiples etapas

Estos métodos se utilizan en combinación dependiendo de los tipos y características de los minerales de hierro y la relación de mezcla, además de tener en cuenta los factores económicos. Los sistemas de molienda en húmedo necesitan unidades de deshidratación con espesador y filtro, mientras que los sistemas de molienda en seco requieren unidades de prehumedecimiento. La humectación previa generalmente se asocia con la molienda en seco. El prehumedecido incluye la adición de una cantidad adecuada de agua de manera homogénea en el material molido seco para preparar un material prehumedecido adecuado para la formación de bolas. Este es un proceso para ajustar las características del material que afectan significativamente la calidad del pellet. Ocasionalmente, la composición química de los gránulos del producto también se ajusta en este proceso para producir gránulos de alta calidad.

Los aglutinantes, como la bentonita, la arcilla, la cal hidratada o un aglutinante orgánico, generalmente se usan para aumentar la resistencia en húmedo de las bolas verdes a niveles más aceptables para su manipulación. El consumo de bentonita a razón de 6,3 a 10 kg por tonelada de alimento es un elemento de costo significativo y aumenta el contenido de sílice del producto final.

La adición de cal y/o dolomita al mineral ajusta los gránulos para que tengan la composición química deseada.

Se han hecho esfuerzos considerables para la reducción del uso de bentonita y para el desarrollo de sustitutos más baratos. La capacidad de formación de bolas y la fuerza de las bolas verdes están influenciadas por los aditivos y por el contenido de humedad y la distribución del tamaño de las partículas de los concentrados. El contenido de humedad óptimo para una buena formación de bolas suele oscilar entre el 9 % y el 12 %. Parece que las características de formación de bolas son relativamente independientes de la composición química de un concentrado, pero se ven fuertemente afectadas por sus propiedades físicas. Por ejemplo, las hematites especulares son más difíciles de formar bolas que los concentrados de magnetita debido a la estructura en forma de placa de las partículas de hematites especular. En cualquier caso, la formación satisfactoria de gránulos generalmente se logra moliendo a aproximadamente 80 % a 90 % menos 43 micrómetros (menos 325 de malla). Normalmente, cualquier material considerado para la granulación debe contener al menos un 70 % menos 43 micrómetros (menos malla 325) y tener un área de superficie específica (Blaine) superior a 1200 cm2/gramo para obtener las características de formación de bolas adecuadas.

Proceso de bola

En este proceso, el equipo de formación de bolas produce bolas verdes a partir del material prehumedecido preparado en el proceso anterior. El tambor de bolas y el peletizador de discos son los dispositivos más utilizados para formar bolas verdes. Ambas unidades utilizan la fuerza centrífuga para convertir los materiales finos en esferoides.

Las bolas verdes producidas por un tambor no tienen un diámetro uniforme. Una porción significativa de la descarga (alrededor del 70 %) es más pequeña que el tamaño objetivo y generalmente se devuelve al tambor después de la detección. Es difícil ajustar el funcionamiento del tambor para variar las condiciones de la materia prima. La operación, sin embargo, es estable para condiciones uniformes de materia prima (composición química, tamaño de partícula, humedad, etc.).

En comparación con el tambor de bolas, la peletizadora de disco tiene las ventajas de un peso más ligero y una mayor posibilidad de ajuste. Su diseño inherente promedia el efecto de las fluctuaciones instantáneas en la alimentación, mientras que el tambor no puede hacerlo. El peletizador de discos clasifica las bolas verdes por sí mismo, reduciendo la cantidad de gránulos devueltos. La acción clasificadora del disco favorece la descarga de bolas de tamaño más uniforme, lo que simplifica el cribado del producto. El funcionamiento de la peletizadora de disco se puede ajustar fácilmente para variar las condiciones de la materia prima cambiando la revolución, el ángulo de inclinación y la profundidad del disco. Sin embargo, la capacidad de los discos es baja y los discos generalmente requieren un control más estricto que los tambores.

El mejor control del tamaño de la bola se logra cuando el dispositivo de formación de bolas está en un circuito cerrado con una pantalla para eliminar y reciclar el material de tamaño inferior. Tanto la resistencia a la caída como a la compresión de los gránulos verdes son importantes.

Proceso de induración

La quema de gránulos establece la unión de partículas de hematites a una temperatura elevada que oscila entre 1250 °C y 1350 °C en condiciones oxidantes. Se puede formar escoria con un punto de fusión bajo en los gránulos durante este paso de cocción, si la materia prima contiene ganga fundida o si se le agrega piedra caliza. En estos casos, el producto puede tener una estructura intermedia con ligante de hematites y ligante de escoria. El proceso de cocción se caracteriza por temperaturas de proceso más bajas que las requeridas por la sinterización, que requiere la fusión y sinterización parcial del mineral fino mezclado con coque, un combustible que genera calor de combustión.

Normalmente se utilizan tres sistemas para el endurecimiento de gránulos. Son, a saber, (i) sistema de horno de eje vertical, (ii) sistema de parrilla recta o parrilla móvil, y (iii) sistema de enfriador de parrilla - horno. Cada sistema se ha utilizado comercialmente para fabricar gránulos de calidad aceptable y, por lo tanto, los factores de costos operativos y de capital suelen estar involucrados en la elección de uno u otro sistema.

La oxidación de magnetita a hematita durante la granulación proporcionará una proporción significativa, alrededor de 100 M cal por tonelada del requerimiento de calor en todos los sistemas. Para la granulación de hematites, el uso de coque (o alguna fuente de carbono) en la mezcla de alimentación de gránulos se ha convertido en una práctica común para proporcionar la energía de endurecimiento adicional que normalmente proporciona la oxidación de magnetita.

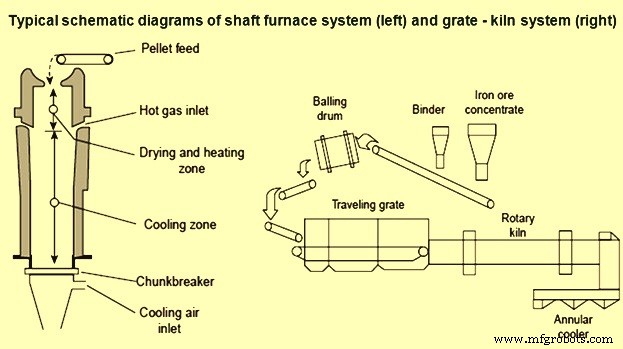

El sistema de horno de eje vertical es la instalación más tradicional. Sin embargo, los hornos de cuba vertical no son tan comunes como los sistemas de parrilla móvil o horno de parrilla. Hay varias variaciones en el diseño del horno de cuba, pero la más común es el tipo Erie, que se muestra en la Fig. 1. Las bolas verdes se cargan en la parte superior y descienden a través del horno a una velocidad de 25 a 40 mm por minuto en contracorriente al flujo de gases calientes Alrededor del 25 % del aire total ingresa al horno a través de la entrada de gas caliente a temperaturas de 1280 °C a 1300 °C. Los gránulos en esta zona del horno alcanzan temperaturas de 1315 °C o más porque se libera calor exotérmico cuando la magnetita se oxida. a hematites, aumentando la temperatura. El 75 % restante del aire del horno entra por la entrada de aire de refrigeración. Los gránulos se descargan a unos 370 °C y la temperatura del gas superior es de unos 200 °C. Las capacidades típicas de los hornos son de 1000 a 2000 toneladas por día.

Los hornos de cuba son más eficientes energéticamente que los sistemas de parrilla móvil o horno de parrilla. El horno de cuba es muy adecuado para la peletización de magnetita, pero no de materiales minerales hematíticos o limoníticos. Las desventajas de los hornos de cuba son la baja productividad de la unidad y la dificultad para mantener una temperatura uniforme en la zona de combustión. Pueden ocurrir puntos calientes que hacen que los gránulos se fusionen en grandes masas, produciendo problemas de descarga. También es muy difícil producir gránulos fundentes en un horno de cuba. El diagrama esquemático típico del sistema de horno de eje vertical se muestra en la Fig. 1.

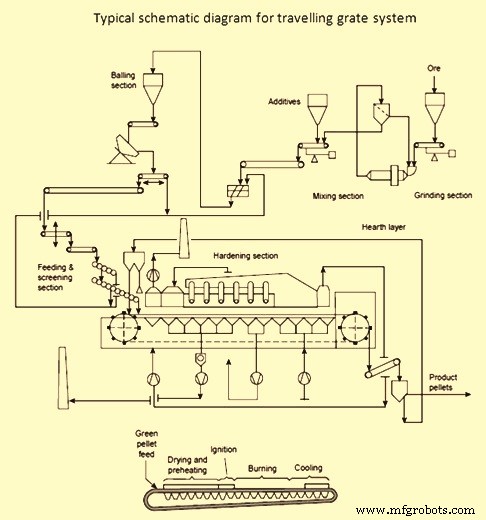

Fig. 1 Diagrama esquemático típico de los sistemas de eje vertical y horno de parrilla

Un sistema de parrilla recta surgió en la industria poco después de los hornos de cuba. Es esencialmente una modificación del proceso de sinterización. Las bolas verdes se introducen en la rejilla de forma continua para dar una profundidad de cama de alrededor de 300 mm a 400 mm y se secan en las primeras cajas de viento con aire ascendente recuperado de la zona de cocción, seguido de secado descendente utilizando aire recuperado del enfriador. Esta disposición de los flujos de aire caliente limita el daño de los gránulos resultante de la condensación de humedad en el lecho. Después del secado, los gránulos se precalientan con aire descendente desde la zona de enfriamiento. El encendido se realiza en tiro descendente en la zona de combustión quemando fuel oil o gas natural con aire caliente de la zona de enfriamiento. La zona de enfriamiento sigue a la zona de combustión y utiliza aire fresco ascendente.

El sistema de parrilla móvil para la producción de pellets consta de una sola unidad que mueve una capa estática de pellets. El sistema tiene una estructura simple para el secado, precalentamiento, cocción y enfriamiento de pellets. Debido a su relativa facilidad de operación, junto con la facilidad de ampliación, hace que el sistema sea utilizado por muchas plantas.

El consumo de combustible en el sistema de rejilla móvil es de aproximadamente 85-140 M cal por tonelada de gránulos producidos a partir de magnetita y hasta 240 M cal por tonelada cuando se granula hematita. El sistema ofrece un buen control de la temperatura en la zona de cocción. La consistencia de los gránulos en todo el lecho se puede lograr recirculando algunos gránulos cocidos para formar capas de solera y laterales en la parrilla. Las máquinas de gran parrilla tienen 4 m de ancho y son capaces de producir más de 3 millones de toneladas de pellets al año. También se han diseñado y están en funcionamiento máquinas de rejilla circular. En la figura 2 se muestra un diagrama esquemático típico del sistema de parrilla recta.

Fig. 2 Diagrama esquemático típico de un sistema de rejilla recta

El sistema de horno de parrilla representado en la Fig. 1 consta de una parrilla móvil para secar y precalentar los gránulos a aproximadamente 1040 °C, un horno rotatorio para calentar uniformemente el rendimiento hasta la temperatura de endurecimiento final de 1315 °C y un enfriador anular para enfriar el producto y la recuperación de calor. El calor para la cocción es suministrado por un quemador central de petróleo, gas, carbón o madera residual en el extremo de descarga del horno. Los gases calientes producidos en el horno se utilizan para el precalentamiento de los gránulos por tiro descendente. El aire caliente del enfriador se usa para apoyar la combustión en el horno y también se recupera en la parrilla móvil para precalentar el secado y el templado.

El sistema de parrilla-horno ofrece un excelente control de la temperatura en todas las etapas del proceso y produce gránulos de calidad consistentemente uniforme. El consumo de combustible es de 75 M cal a 100 M cal por tonelada de gránulos estándar producidos cuando se usa mineral de magnetita, y hasta 170 M cal por tonelada de gránulos estándar producidos cuando la alimentación es hematita. Estas cifras de consumo de combustible aumentan en 60 M cal por tonelada cuando se producen gránulos fundentes. El consumo de energía, desde el embalado hasta la carga de gránulos, es de alrededor de 23 kWh por tonelada.

El sistema de parrilla-horno es fácil de controlar y los gránulos del producto tienen una calidad uniforme. También se puede escalar hasta un grado bastante grande. Los sistemas de horno de parrilla se pueden diseñar para capacidades de producción de hasta 6 millones de toneladas por año por línea. Estos sistemas son utilizados por muchas plantas.

Los procesos de peletización se mejoran constantemente. La producción de gránulos autofundentes es un ejemplo de una innovación que ha sido aceptada a escala comercial y ha dado lugar a importantes avances en el rendimiento de los altos hornos. Otros artículos sobre gránulos y proceso de peletización están disponibles en los siguientes enlaces.

http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/

http://www.ispatguru.com/pellets-de-mineral-de-hierro/

http://www.ispatguru.com/iron-ore-pellets-and-pelletization-process/

Proceso de manufactura

- Aniversarios y premios

- Comprender el acero para herramientas y cómo se fabrica

- Explicación de las propiedades y grados del hierro gris

- Entendiendo el hierro forjado

- Propiedades y Composición del Arrabio

- Comprender el proceso de fundición del mineral de hierro

- Entendiendo el tornillo y el perno

- Comprender el mantenimiento de la planta

- Comprender el proceso de mecanizado y la máquina herramienta

- Comprender los neumáticos con cámara y sin cámara

- Comprender los motores diésel y de gasolina de dos tiempos