Proceso de laminado para acero

Proceso de laminado para acero

El laminado es el proceso de deformación plástica del acero pasándolo entre rodillos. El laminado se define como la reducción del área de la sección transversal de la pieza de acero que se está laminando, o la conformación general de los productos de acero, mediante el uso de rodillos giratorios.

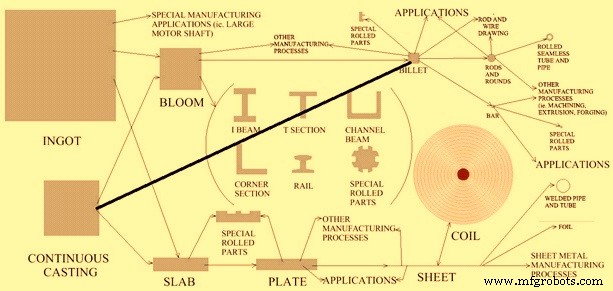

El laminado de acero es uno de los procesos de fabricación más importantes para el acero. Por lo general, es el primer paso en el procesamiento del acero después de que se fabrica y se funde en lingotes o en un producto de colada continua en un taller de fundición de acero. El laminado inicial de acero se realiza en un tren de laminación en caliente donde los tochos y los desbastes se laminan hasta obtener varios productos laminados, como chapas, láminas, flejes, bobinas, palanquillas, estructuras, rieles, barras y alambrones. La laminación en frío del acero también se lleva a cabo para algunos productos. Muchos de estos productos laminados, como rieles y barras de refuerzo, etc., son utilizados directamente por los consumidores, mientras que los otros productos laminados son la materia prima inicial para las operaciones de fabricación posteriores, como la forja, el trabajo con láminas de metal, el trefilado, la extrusión, el mecanizado y la fabricación. industria. La laminación de acero puede producir una amplia gama de productos. El ancho de un producto laminado puede variar desde unos pocos milímetros hasta varios metros, mientras que el grosor puede variar desde 0,1 mm hasta más de 200 mm. La sección laminada puede ser cuadrada, rectangular, redonda o perfilada. En la Fig. 1 se muestran diferentes procesos de laminado para acero

Fig. 1 Procesos de laminación de aceros

Principio del acero laminado

Durante el laminado, la pieza de trabajo de acero está sujeta a grandes esfuerzos de compresión como resultado de la fricción entre los rodillos y la superficie de la pieza de trabajo que se está laminando. La pieza de trabajo se deforma plásticamente por las fuerzas de compresión entre dos rodillos que giran constantemente. Estas fuerzas actúan para reducir el espesor del acero y afectan su estructura de grano. La reducción de espesor, que es la diferencia de espesor antes y después de la reducción, se conoce como tiro. Además de reducir el espesor, los rodillos provocan el avance del material ya que giran en sentido contrario entre sí. Por lo tanto, la fricción es una parte necesaria del proceso de laminación, pero demasiada fricción puede ser perjudicial por una variedad de razones. Dado que el nivel de fricción debe controlarse en el proceso de laminación, la lubricación es un factor importante durante la laminación. Para que la pieza de trabajo entre en la garganta del rollo, la componente de la fuerza de fricción debe ser igual o mayor que la componente horizontal de la fuerza normal.

Durante la operación de laminado, la forma geométrica de la pieza de trabajo cambia pero su volumen sigue siendo esencialmente el mismo. La zona de rodillos es el área sobre la que actúan los rodillos sobre el material. Es aquí donde tiene lugar la deformación plástica de la pieza de trabajo. Un factor importante en el proceso de laminación es que, debido a la conservación del volumen del material de acero con la reducción del espesor, el material que sale de la zona de laminación se moverá más rápido que el material de acero que ingresa a la zona de laminación. Los propios rodillos giran a una velocidad constante, por lo tanto, en algún punto de la zona de rodillos, la velocidad superficial de los rodillos y la del material de acero son exactamente las mismas. Esto se denomina punto de no deslizamiento. Antes de este punto, los rollos se mueven más rápido que el material y después de este punto, el material se mueve más rápido que los rollos.

El par y la potencia son los dos componentes importantes de la rodadura. El par es la medida de la fuerza aplicada a los rodillos para producir un movimiento de rotación, mientras que la potencia se aplica a un laminador mediante la aplicación de un par de torsión a los rodillos y por medio de la tensión de la pieza de trabajo. En un laminador, la energía se gasta principalmente de las siguientes cuatro maneras.

- La energía necesaria para deformar el acero.

- La energía necesaria para vencer la fuerza de fricción.

- La potencia perdida en los piñones y sistema de transmisión de potencia.

- Pérdidas eléctricas en los distintos motores.

A veces, durante el laminado de acero, se aplica tensión (fuerza) a la pieza de trabajo a medida que se lamina. La tensión se puede aplicar al frente (tensión frontal), se puede aplicar a la parte posterior (tensión posterior) o se puede aplicar en ambos extremos. Esta técnica ayuda a las fuerzas necesarias para el laminado del acero.

Durante el proceso de laminación, la deformación plástica, que provoca la reducción del espesor de la pieza de acero, también provoca un aumento del ancho de la pieza de trabajo. Este fenómeno se conoce como propagación. Cuando la pieza de trabajo que se está procesando tiene una relación alta de ancho a espesor, entonces la extensión no es de mucha preocupación ya que es relativamente pequeña. Por otro lado, en el caso de una relación ancho/grosor baja, el aumento del ancho puede ser un problema. Los rodillos verticales (rodillos de borde) se utilizan para controlar el esparcimiento y para mantener un ancho constante durante el laminado.

El laminado se puede realizar tanto por laminación en caliente como por laminación en frío. El laminado en frío suele seguir al laminado en caliente.

Durante el laminado en caliente de aceros, la estructura de grano fundido del acero que se logra durante el proceso de fabricación del acero (generalmente granos grandes que crecen en la dirección de la solidificación) se convierte en una estructura de acero de grano forjado. La estructura fundida tiene límites de grano débiles que hacen que el acero sea frágil. Las estructuras fundidas también están asociadas con muchos defectos como porosidad, cavidades de contracción e inclusiones. Durante el laminado en caliente del acero, que tiene lugar por encima de la temperatura de recristalización, se rompe la estructura granular fundida. Los límites de grano antiguos se destruyen y se forman nuevos límites de grano más duros junto con una estructura de grano más uniforme. El laminado de acero también cierra las vacantes y las cavidades de contracción dentro del acero y rompe las inclusiones y las distribuye uniformemente por toda la pieza de trabajo. La marca distintiva del laminado en caliente no es solo una estructura cristalizada, sino la ocurrencia simultánea de procesos de propagación y ablandamiento de dislocaciones. Las ventajas del laminado en caliente son las siguientes.

- Dado que las tensiones de flujo son bajas, las fuerzas y los requisitos de potencia son relativamente menores. Incluso las piezas de trabajo muy grandes se pueden deformar con equipos de tamaño razonable.

- Dado que la ductilidad es alta, son posibles grandes niveles de deformación.

- Se pueden enrollar formas complejas'

El laminado en frío se realiza a temperatura ambiente, aunque el trabajo de deformación puede elevar la temperatura de la pieza de trabajo a 100-200 °C. Durante el laminado en frío de los aceros, se pueden lograr buenos acabados superficiales y una mayor resistencia mecánica con un estrecho control de las dimensiones del producto. . Las ventajas del laminado en frío se indican a continuación.

- En ausencia de enfriamiento y oxidación, se puede obtener una tolerancia más estricta y un mejor acabado superficial.

- Las secciones más delgadas se pueden enrollar.

- Las propiedades finales de la pieza de trabajo se pueden controlar de cerca. Si se desea, se puede conservar la alta resistencia obtenida durante el laminado en frío. o si se necesita alta ductilidad, el tamaño de grano se puede controlar antes del recocido.

- La lubricación es más fácil en general.

El laminado de acero se realiza no solo para lograr la sección transversal deseada, sino también para obtener las propiedades deseadas del acero. El laminado de aceros imparte resistencia y una orientación de grano favorable. Otros procesos de tratamiento térmico incorporados durante el laminado controlado ayudan a modificar la microestructura del acero para darle las propiedades deseadas.

El laminado controlado es un tipo de procesamiento termomecánico que integra la deformación controlada y el tratamiento térmico. El calor que eleva la pieza de trabajo por encima de la temperatura de recristalización también se utiliza para realizar los tratamientos térmicos, de modo que cualquier tratamiento térmico posterior es innecesario. Los tipos de tratamientos térmicos incluyen la producción de una estructura de grano fino; controlar la naturaleza, el tamaño y la distribución de varios productos de transformación (como ferrita, austenita, perlita, bainita y martensita en el acero), inducir el endurecimiento por precipitación y controlar la tenacidad. Para lograrlo, todo el proceso debe ser monitoreado y controlado de cerca. Las variables comunes en la laminación controlada incluyen la composición y estructura del material de partida, los niveles de deformación, las temperaturas en varias etapas y las condiciones de enfriamiento. Los beneficios del laminado controlado incluyen mejores propiedades mecánicas y ahorro de energía.

El proceso de laminación permite un alto grado de automatización de circuito cerrado y velocidades muy altas, y por lo tanto es capaz de proporcionar material de partida de tolerancia estrecha y alta calidad para diversas industrias posteriores.

Los rodillos utilizados en los trenes de laminación son de varios tamaños y geometrías. Los rodillos utilizados para laminación se someten a condiciones operativas extremas durante el proceso de laminación. Estas condiciones incluyen fuerzas tremendas, momentos de flexión, tensiones térmicas y desgaste. Los materiales de los rollos se seleccionan por su resistencia, rigidez y resistencia al desgaste. Los materiales de los rollos varían y dependen del proceso de rolado específico. Los materiales de rollo comunes que se utilizan son hierro fundido, hierro dúctil, acero fundido y acero forjado. Los rodillos de acero forjado son más resistentes y rígidos que los de hierro fundido, pero tienen un proceso de fabricación complicado. La composición de hierro y acero se selecciona para adaptarse al proceso de laminación. Los aceros al níquel o las aleaciones de acero al molibdeno se utilizan como material para cilindros para ciertos procesos de laminación. En algunos otros procesos de laminación, los rodillos están hechos de carburo de tungsteno que puede proporcionar una resistencia extrema a la deflexión.

Es difícil mantener un espacio uniforme entre los rodillos porque los rodillos se desvían bajo la carga requerida para deformar la pieza de trabajo. La fuerza y la rigidez son características importantes de los rodillos utilizados para laminar acero. Durante el proceso de laminación, grandes fuerzas actúan sobre los rodillos. Debido a estas fuerzas, los rodillos están sujetos a diferentes grados de desviación. En el caso de laminación plana donde los anchos son mayores, el efecto de la deflexión es mayor. Los rollos inicialmente son planos. Durante la operación de laminado, la pieza de trabajo ejerce mayor fuerza sobre los rodillos hacia el centro de la pieza de trabajo que en los bordes. Esto hace que los rodillos se desvíen más en el centro y, por lo tanto, le da a la pieza de trabajo un mayor grosor en el centro. Para superar este problema, los rollos se muelen para que sean más gruesos hacia el centro de tal manera que se compense la desviación que se producirá durante el proceso. Este grosor extra se llama camber. La inclinación que se debe rectificar en un rollo es muy específica para un ancho y material particular de la pieza de trabajo de acero y la carga de fuerza. Un rollo con comba también se llama rollo coronado (corona parabólica). El rodillo abombado solo compensa un conjunto de condiciones, específicamente el material, la temperatura y la cantidad de deformación.

Otros métodos para compensar la deformación de los rodillos incluyen la corona de variación continua (CVC), el laminado cruzado en pares y el doblado de los rodillos de trabajo. CVC implica moler una curva polinomial de tercer orden en los rodillos de trabajo y luego desplazar los rodillos de trabajo lateralmente, por igual y opuestos entre sí. El efecto es que los rodillos tendrán un espacio entre ellos que tiene forma parabólica, y variará con el desplazamiento lateral, permitiendo así el control de la corona de los rodillos dinámicamente. El laminado cruzado en pares implica el uso de rodillos planos o coronados parabólicamente, pero cambiando los extremos en ángulo para que el espacio entre los bordes de los rodillos aumente o disminuya, lo que permite un control dinámico de la corona. El doblado de los rodillos de trabajo implica el uso de cilindros hidráulicos en los extremos de los rodillos para contrarrestar la desviación del rodillo.

Otra forma de superar los problemas de deflexión es disminuir la carga en los rodillos, lo que se puede lograr aplicando una fuerza longitudinal; esto es esencialmente dibujo. Otro método para disminuir la deflexión del rollo incluye aumentar el módulo elástico del material del rollo y agregar soportes de respaldo a los rollos.

Proceso de manufactura

- Proceso Finex para la Producción de Hierro Líquido

- Proceso de selección del sitio para una planta siderúrgica de campo verde

- Proceso HIsarna para la fabricación de hierro

- Laminación de hendiduras para la producción de barras

- Proceso CAS-OB de siderurgia secundaria

- Tecnologías de mejora en el proceso de sinterización

- Proceso CONARC para Fabricación de Acero

- Proceso de producción de refractarios conformados

- Proceso CLU para la producción de acero inoxidable

- Proceso de tratamiento térmico del acero.

- Proceso de laminación en frío y en caliente