Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

Uso de Hierro de Reducción Directa en Horno de Arco Eléctrico

La fabricación de acero por el horno de arco eléctrico (EAF) tiene muy buena flexibilidad con respecto a la selección de materiales de carga. El material de carga tradicional para el proceso EAF ha sido 100 por ciento chatarra en frío, pero los problemas relacionados con la chatarra, como su disponibilidad y calidad, las fluctuaciones del precio de mercado y las restricciones impuestas por la chatarra en la fabricación de algunos grados de acero debido a los elementos residuales y el nivel de nitrógeno, etc. aumentado, los operadores de EAF intensificaron la búsqueda de materiales de carga alternativos que contuvieran hierro.

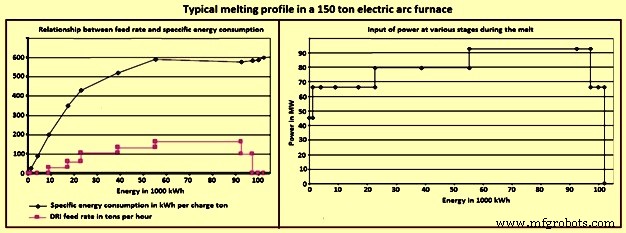

El hierro de reducción directa (DRI), como el arrabio y el metal caliente, es uno de los materiales de carga de hierro alternativos que se ha utilizado en un porcentaje variable en el proceso de fabricación de acero EAF. El uso de DRI puede tener distintos efectos en el proceso de fusión. El consumo de energía, la productividad y el rendimiento se ven afectados por la química de DRI, el porcentaje de DRI utilizado en la mezcla de chatarra y las prácticas operativas. DRI se utiliza como reemplazo de chatarra en el proceso de fabricación de acero EAF. La figura 1 muestra un perfil de fusión típico con DRI en la mezcla de carga en un horno eléctrico de arco de 150 toneladas.

Fig. 1 Perfil de fusión típico con DRI en la mezcla de carga en un horno eléctrico de arco eléctrico de 150 toneladas

Las ventajas normales asociadas con el uso de DRI en el proceso de fabricación de acero EAF son (i) tamaño y dimensión constantes, (ii) composición conocida, (iii) casi ausencia de elementos extraños, (iv) pureza o ausencia de elementos no metálicos. sustancias que conducen a una mejor productividad y consumo de energía, (v) fácil uso en el horno eléctrico de arco, ya que el DRI se puede cargar en un horno eléctrico de arco junto con la chatarra, usando baldes o mediante la alimentación continua, (vi) mejor disponibilidad en comparación con el bajo residual chatarra, (vii) disponibilidad del contenido de carbono asociado que produce energía durante el proceso de fabricación de acero, (vii) fácil generación de escoria espumosa, (vii) carga directa en caso de uso de DRI caliente con DRI caliente reduciendo el consumo de energía tanto como del 16 % al 20 % haciendo uso del valor energético del DRI a temperaturas superiores a 600 °C, (viii) fácil manejo y almacenamiento con la posibilidad de alimentación sin abrir el techo del horno mediante un sistema de alimentación continua que da como resultado un baño de acero estable superficie que h reduce el riesgo de roturas de electrodos, (ix) posibilidad de mezclar DRI con chatarra lo que significa que se pueden usar grados de chatarra más baratos, y (x) más amigable con el medio ambiente ya que evita problemas de contaminantes peligrosos como el plomo (Pb) o el cadmio (Cd) en polvos EAF, y reduce la posible formación de dioxinas y furanos.

Históricamente, el uso de DRI en EAF se limitaba a la producción de aceros de alta calidad y bajos residuos con los mayores gastos previstos debido a la energía específica (kWh/ton), el tiempo de derivación a derivación, el consumo de fundente, el aumento de FeO en la escoria, la pérdida de rendimiento , y mayor desgaste de refractarios y electrodos. Este ha sido el caso desde que el DRI se ha utilizado sin identificar y comprender las propiedades inherentes y únicas y modificar las prácticas en consecuencia.

Las operaciones EAF han mejorado considerablemente desde finales de la década de 1970 hasta principios de la década de 1080. La fabricación de acero en hornos eléctricos eléctricos se ha beneficiado significativamente de la optimización de las prácticas, aumentando aún más el uso de energía química y con el uso de la DRI de manera adecuada. Las prácticas desarrolladas con respecto al uso de DRI han demostrado que el uso de DRI puede mejorar el consumo de energía, los rendimientos, la productividad y, sobre todo, los costos operativos. Más DRI con mayor contenido de carbono permite que la fabricación de acero EAF obtenga beneficios financieros y técnicos sustanciales. El uso de DRI caliente con alto contenido de carbono puede resultar en capacidades operativas mejoradas, junto con la productividad rentable.

Los principales parámetros que afectan el funcionamiento del horno eléctrico de arco son la composición de las materias primas (% de ganga/química, metalización, % de carbono, % de fósforo y contenido energético), las prácticas operativas (perfiles de potencia, escoria espumosa y prácticas de fusión) y el diseño del horno ( talón, uso de oxígeno y herramientas, AC/DC, etc.). Los no metálicos que vienen con DRI (generalmente en el caso de DRI producido por horno rotatorio) también tienen un efecto adverso en la fabricación de acero EAF. Si no se presta atención a estos factores, el uso de DRI en la fabricación de acero EAF puede tener un impacto adverso en los parámetros operativos del EAF.

DRI es el producto que se produce por la reducción directa de mineral de hierro u otros materiales que contienen hierro en estado sólido mediante el uso de carbón no coquizable o gas natural. Los procesos que producen DRI por reducción del mineral de hierro por debajo del punto de fusión del hierro se conocen normalmente como procesos de reducción directa. Los agentes reductores son el monóxido de carbono (CO) y el hidrógeno (H2), provenientes del gas natural reformado, gas de síntesis o carbón. El mineral de hierro se utiliza principalmente en forma de gránulos y/o grumos. El oxígeno (O2) se elimina del mineral de hierro mediante reacciones químicas basadas en H2 y CO para la producción de DRI altamente metalizado.

En el proceso de reducción directa, el hierro metálico sólido (Fe) se obtiene directamente del mineral de hierro sólido sin someter el mineral o el metal a fusión. La reducción directa se puede definir como la reducción en estado sólido a potenciales de O2 que permiten la reducción de óxidos de hierro, pero no de otros óxidos (Al2O3, MnO y SiO2, etc.), a los elementos correspondientes. Dado que la reducción está en estado sólido, hay muy pocas posibilidades de que estos elementos se disuelvan (a baja actividad termodinámica) en el hierro reducido, por lo que los óxidos que son más estables que el hierro permanecen esencialmente sin reducir. DRI tiene una estructura porosa.

DRI se produce en muchas formas. Estos son terrones, gránulos, hierro en briquetas en caliente (HBI), finos y hierro en briquetas en frío (CBI). HBI y CBI son formas densificadas de DRI. Cuando el DRI se descarga del horno en condiciones frías (temperatura de alrededor de 50 °C), el producto se conoce como DRI en frío (CDRI) y cuando el DRI se descarga en condiciones calientes (temperatura de alrededor de 650 °C) para su uso en condiciones calientes en la fabricación de acero. entonces el producto se conoce como hot DRI (HDRI).

El contenido de hierro en el DRI se presenta en dos formas. Uno está en forma metálica que se conoce como hierro metálico, Fe (M), y la segunda forma de hierro que está presente en los óxidos de hierro residuales, Fe (O). El hierro total, Fe (T), en DRI es la suma de estos dos componentes de hierro. El hierro metálico es la cantidad agregada de hierro, ya sea libre o combinado con carbono (como cementita) presente en DRI. Las propiedades químicas y físicas del DRI producido por los diferentes procesos normalmente varían.

La calidad del DRI es importante ya que afecta los parámetros de la fabricación de acero, como el rendimiento, el consumo de fundente, la cantidad de escoria, el consumo de energía y las tasas de alimentación de carbono, oxígeno y materia prima. La calidad de DRI depende de (i) la calidad de los materiales de entrada, principalmente mineral de hierro/pellets y combustible/reductor que determina los materiales de ganga/impurezas en el DRI, (ii) el proceso de producción que determina el contenido de carbono en el DRI, y ( iii) parámetros del proceso que determina la metalización del DRI.

Un bajo grado de metalización significa que se debe reducir más FeO en el horno eléctrico de arco. Por otro lado, un alto grado de metalización da como resultado una menor generación de CO y una menor agitación del baño en el horno eléctrico de arco, lo que a su vez reduce la eficiencia de la transferencia de calor y, en consecuencia, aumenta los requisitos de energía del horno. Los mejores resultados se obtienen cuando la metalización de DRI se encuentra entre el 94 % y el 96 %.

Hay dos razones para usar DRI como parte de la mezcla de carga en la fabricación de acero EAF. Estos son (i) control residual, y (ii) no disponibilidad de chatarra premium. La falta de disponibilidad de chatarra premium crea una presión sobre los operadores de EAF para que recurran a fuentes de chatarra de grado inferior, como chatarra obsoleta, como fuente de unidades de hierro. El problema de la chatarra obsoleta es su calidad. Además, el crecimiento de la fabricación de acero FAF ha llevado a una inevitable rotación más rápida de la chatarra y, como resultado, a una mayor contaminación de la chatarra por otros elementos. Residuos como el cromo (Cr), el níquel (Ni), el molibdeno (Mo), el cobre (Cu) y el estaño (Sn), que oscilan entre el 0,15 % y el 0,75 % según el tipo de chatarra, tienen efectos adversos en algunas propiedades mecánicas. del acero Por lo tanto, generalmente se evita el uso de la fabricación de acero basada únicamente en chatarra en hornos eléctricos de arco para la producción de aceros de calidad, así como productos de acero con bajo contenido de carbono.

Otro problema asociado con la fabricación de acero EAF basada únicamente en chatarra es el nitrógeno. El contenido de nitrógeno de los aceros EAF es mayor que el de los aceros básicos para hornos de oxígeno. Como resultado, los aceros producidos en la fabricación de acero EAF basada únicamente en chatarra tienen normalmente malas características de envejecimiento que los hacen prácticamente inadecuados, por ejemplo, para aplicaciones de embutición profunda.

Para la producción de grados de acero especial de alta calidad a partir de chatarra con calidad y composición química variables, el cumplimiento de los altos niveles de pureza a veces solo se logra con la dilución de elementos no deseados como Pb, Cu, Cr, Ni, Mo y Sn con materiales de sustitución altamente puros como DRI. El nivel de elementos atrapados disminuye linealmente cuando aumenta el porcentaje de DRI en la mezcla de carga EAF. La ecuación de la regla general para calcular el total de elementos atrapados en el acero líquido en el momento de la perforación es "porcentaje (Cr + Ni + Cu +Sn) =0,3225 − 0,001174 x porcentaje DRI".

Además, con el aumento del porcentaje de DRI en la mezcla de carga, los niveles de nitrógeno muestran una reducción similar con la formación adecuada de espuma de escoria. La reducción de nitrógeno permite a los hornos eléctricos de arco producir muchos aceros especiales. Además, DRI también se utiliza para la producción económica de acero de alta calidad con muy bajo contenido de fósforo e hidrógeno.

DRI tiene una alta densidad aparente, que es mayor que la de la mayoría de los tipos de chatarra de acero. Su densidad es superior a la de la escoria en el horno, lo que facilita su fusión en la interfase escoria/metal. El FeO restante en el DRI reacciona con el carbón en el baño de metal líquido para mejorar la escoria espumosa que protege al refractario del arco eléctrico. Sin embargo, la tasa de alimentación DRI es un parámetro importante del proceso EAF que debe controlarse. La tasa de alimentación óptima depende de la composición química del DRI, la temperatura del baño y la energía de agitación proporcionada por los inyectores de oxígeno-carbono y los tapones de agitación del fondo. Las tasas de alimentación de DRI en la mayoría de los hornos cargados con DRI están en el rango de 27 kg/min MW a 35 kg/min MW.

El contenido de carbono de la DRI es importante con respecto a su uso en la fabricación de acero EAF. El carbono en DRI puede estar presente en forma elemental o puede estar presente como una combinación tanto del elemento como en forma de enlace. La forma de enlace del carbono en DRI es el carburo de hierro (Fe3C), que es un compuesto estable de hierro y carbono. Normalmente, alrededor de dos tercios del carbono contenido en DRI está presente como carburo de hierro y el resto está en forma de carbono elemental. Cuando el carbono está en forma ligada, entonces no hay pérdida de C no ligado debido a su combustión en la atmósfera EAF. La pestaña 1 proporciona la especificación típica de DRI a base de gas.

| Pestaña 1 Especificación típica de DRI a base de gas | |||

| Base- Fe en minerales de hierro / gránulos:65,5 % a 68 % | |||

| Núm. Sl. | Parámetro | Unidad | Alcance |

| 1 | Metalización | % | 92,0-96,0 |

| 2 | Fe (Total) | % | 86,1-93,5 |

| 3 | Fe (Metálico) | % | 81,0-87,9 |

| 4 | Carbono | % | 1.0-4.0 |

| 5 | Azufre | % | 0,001-0,03 |

| 6 | Fósforo como P2O5 | % | 0,005-0,09 |

| 7 | Ganga | % | 3,9-8,4 |

| 8 | Tamaño típico | mm | 4-20 |

| 9 | Densidad aparente | toneladas/cum | 3,4-3,6 |

| 10 | Densidad aparente | toneladas/cum | 1.6-19 |

| Nota:Los residuos son óxidos no reducidos como sílice, óxido de manganeso, alúmina, cal y magnesia | |||

Normalmente se ve que en el DRI basado en gas, el contenido de carbono del DRI es generalmente mayor que los requisitos estequiométricos necesarios para reducir el contenido de FeO que queda en el producto DRI. El exceso de carbono tiene un impacto significativo en el contenido de FeO de la escoria y en la formación de espuma de la escoria que se necesita para un proceso de fabricación de acero EAF eficiente. En caso de exceso de carbono negativo, la adición necesaria de carbón de antracita para la reducción de FeO es beneficiosa al final del proceso de fabricación de acero EAF. Sin embargo, no todo el FeO se reduce a Fe ya que una parte del FeO siempre existe en la escoria del horno. Esto significa que la cantidad práctica de exceso de carbono de DRI que está disponible para la combustión en el baño de acero EAF es mayor que el exceso de carbono calculado para la reducción de DRI. Este término se denomina carbón combustible y se define mediante la ecuación 'Carbón combustible =carbono en DRI - carbono estequiométrico x (FeO en DRI - FeO en escoria).

El carbón combustible reacciona con el oxígeno inyectado al baño de acero EAF para liberar calor en el baño de acero y también contribuye con gas CO para la formación de espuma de escoria. Con el aumento de carbono combustible en el horno eléctrico de arco, el contenido de nitrógeno del acero roscado también disminuye. El exceso de carbono del DRI reduce la entrada de carbón de antracita, que es una fuente importante de nitrógeno disuelto en el baño EAF (0,1 % N2), además del aire infiltrado. Un segundo beneficio obtenido del carbono en DRI es a través de los beneficios energéticos del carburo de hierro. El Fe3C cede energía a través de las reacciones exotérmicas que se obtienen durante su disociación en el baño de acero (-0,4 kWh/kg C), en contraste con la disolución endotérmica de las partículas de carbono en el baño de acero (0,62 kWh/kg C).

Rendimiento metálico y cantidad de escoria

El rendimiento metálico del acero líquido se ve influenciado durante la fabricación de acero EAF con la adición de DRI en la carga EAF. Se ve que el rendimiento metálico disminuye cuando se aumenta el porcentaje de DRI en la mezcla de carga EAF. Esto se debe principalmente al aumento del volumen de escoria.

El volumen de escoria aumenta a medida que aumenta el porcentaje de DRI en la mezcla de carga EAF. La ecuación de la regla general para la cantidad de escoria es 'Cantidad de escoria (kg/tonelada de acero líquido) =127 + 2,43 x por ciento DRI'. Según esta ecuación de la regla general, un aumento del 10 % de DRI en la mezcla de carga del horno eléctrico de arco conduce a un aumento del peso de la escoria de 24,3 kg. El peso de la escoria depende principalmente del contenido y composición de la ganga en el DRI y de la basicidad de la escoria.

La química y el volumen de la escoria afectan el rendimiento en el horno eléctrico de arco. Con DRI en la carga EAF, el operador debe tener cuidado con la escoria para que se produzca una buena formación de espuma con el volumen mínimo de la escoria en la basicidad requerida. Debido a la reacción de reducción endotérmica de FeO por el carbono (FeO + C =Fe + CO) y al mayor volumen de escoria encontrado debido al uso de DRI, el consumo de energía eléctrica del EAF normalmente aumenta con el aumento del porcentaje de DRI en el metal. cobrar. Normalmente, el consumo de energía eléctrica aumenta de forma más o menos lineal con el aumento del porcentaje de DRI en el horno eléctrico de arco.

Consumo de energía eléctrica

El consumo de energía eléctrica (kWh por tonelada de acero líquido) durante la fabricación de acero EAF aumenta cuando hay un aumento en el porcentaje de DRI en la mezcla de carga EAF. Según la regla general, cada aumento del 10 % en el porcentaje de DRI conduce a un aumento del consumo de energía eléctrica de 14,5 kWh/tonelada de acero líquido en determinadas condiciones.

Muchos factores tienden a aumentar el consumo de energía eléctrica cuando se utiliza DRI en la fabricación de acero EAF. Con una buena formación de espuma de escoria, un horno eléctrico de arco que funde 100 % chatarra en frío y sin otros aportes de energía normalmente consume energía en el rango de alrededor de 400 kWh/ton a 435 kWh/ton de acero líquido. A modo de comparación, un horno eléctrico de arco eléctrico con una mezcla de carga que consiste en un 98,2 % de DRI con muy buena formación de espuma de escoria ha alcanzado un nivel de consumo de energía medio de 635 kWh/tonelada de acero líquido.

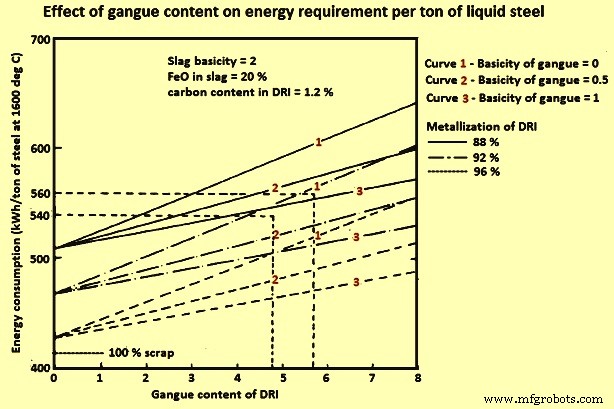

La metalización DRI afecta el consumo de energía. El nivel de metalización más bajo de DRI significa un nivel de FeO más alto. La reducción química de FeO es una reacción endotérmica. La reducción de una tonelada de FeO a Fe necesita alrededor de 800 kWh a las temperaturas de fabricación del acero. Los niveles crecientes de SiO2 en el DRI aumentan los requisitos de energía eléctrica. SiO2 necesita la adición de cal para mantener la proporción de basicidad. Fundir una tonelada de escoria requiere alrededor de 530 kWh de energía. Cantidades crecientes de SiO2 necesitan cantidades crecientes de CaO para mantener la proporción de basicidad. Tanto el SiO2 en el DRI como la cal calcinada consumen energía durante el proceso de fusión. La figura 2 muestra la relación entre el contenido de ganga de DRI y el consumo de energía por tonelada de acero líquido. Además, hay una serie de factores adicionales que afectan el proceso de fabricación del acero. Estos incluyen el rendimiento, los requisitos de cal y las necesidades de inyección de oxígeno y carbono.

Fig. 2 Efecto del contenido de ganga en el requerimiento de energía por tonelada de acero líquido

Los contenidos de fósforo y azufre pueden tener un efecto negativo en el consumo de energía debido a los requisitos de cal. El CaO de la cal absorbe fósforo del baño. Si el horno eléctrico de arco está funcionando a un porcentaje constante de FeO, entonces la única forma de eliminar más fósforo es agregando más cal. El aumento de la cantidad de cal da como resultado un mayor consumo de energía y una pérdida de rendimiento de Fe. La eliminación eficiente del azufre necesita el uso de una escoria reductora. Los hornos eléctricos eléctricos normalmente funcionan con una escoria oxidante básica. Si bien es posible eliminar algo de azufre del horno eléctrico de arco aumentando la cantidad de cal agregada, esto da como resultado un mayor consumo de energía y no es muy efectivo.

El DRI carburado tiene un efecto positivo en el consumo de energía si hay disponible un gran volumen de oxígeno para inyectar en el baño. El consumo de energía se puede reducir de 2 kWh/N cum a 4 kWh/N cum de oxígeno, si se inyecta la cantidad correcta de carbón y se produce una buena escoria espumosa.

La carga de DRI en caliente ahorra energía, pero la oxidación es un problema. El transporte de DRI caliente directamente desde el módulo DRI se debe realizar en una atmósfera sellada de nitrógeno o gas de proceso antes de cargarlo en el EAF.

Efecto de la adición de DRI en la carga del horno eléctrico de arco sobre el tiempo de encendido

El tiempo de encendido aumenta cuando se aumenta el porcentaje de DRI en la mezcla de carga EAF. La ecuación de la regla general para calcular el tiempo de encendido es ‘Tiempo de encendido del EAF =46,36 +0,1320 x porcentaje de DRI. La sustitución de chatarra de acero por DRI aumenta el tiempo necesario para fundir la carga EAF (power-on time). Esto se atribuye a la menor tasa de fusión de DRI causada por el FeO que debe reducirse. Además, tener una escoria ácida causada por los materiales de ganga que contienen SiO2 y Al2O3 en el DRI. También es obvio que el consumo específico de cal y dolomita aumenta para manejar la basicidad apropiada de la escoria cerca de (CaO / SiO2) igual a 2. Debido al aumento de la cantidad de escoria debido al aumento de la DRI en la carga metálica, nuevamente se requiere un tiempo de fusión más largo. necesario para llevar la escoria a la solución y, en consecuencia, hay un mayor consumo de energía eléctrica, y esta es también la razón para aumentar la cal, el consumo total de fundente y luego la cantidad de escoria.

Efecto de la metalización en el rendimiento y otros parámetros

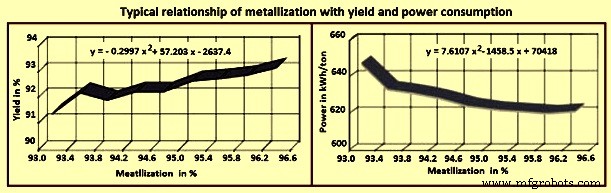

El rendimiento de acero líquido de DRI es una función de la tasa de metalización, el contenido total de ganga y las prácticas de inyección y adición de carbono. Una carga típica de DRI puede contener un 93 % de hierro total con un 86 % de hierro metálico para una metalización del 92 %. Si es posible una reducción del 100 % del FeO, entonces la carga DRI proporciona un rendimiento de acero líquido del 93 %. En la práctica, este resultado no es alcanzable en el EEP. Si se desean mayores rendimientos, entonces el DRI debe tener una mayor metalización. Además, a medida que disminuye la metalización, tiene una influencia negativa en todos los parámetros. La figura 3 muestra la relación típica de la metalización con el rendimiento y el consumo de energía experimentado en un horno eléctrico de arco.

Fig. 3 Relación típica de metalización con rendimiento y consumo de energía

Efecto del porcentaje de DRI en la mezcla de carga sobre la cal y el fundente total

DRI normalmente contiene sílice como principal constituyente de ganga junto con niveles bajos de otras impurezas como azufre y fósforo. De acuerdo con las concentraciones de estos componentes en el DRI y la proporción de DRI en la carga metálica, se deben agregar cantidades variables de cal en el EAF para formar escoria en la sílice y eliminar el azufre y el fósforo hasta los niveles permitidos de estos elementos. para el grado del acero que se va a producir.

El consumo total de cal aumenta con el aumento del porcentaje DRI en la mezcla de carga EAF. Según la regla general, hay un aumento en el consumo de cal de 2,6 kg/tonelada de acero líquido con cada 10 % de aumento de DRI en la mezcla de carga. La ecuación de la regla general para calcular el consumo total de fundente (en kg por tonelada de acero líquido) es 'Consumo de fundente (kg/t) =45,31 + 0,2416 x porcentaje de DRI.

Metodología de cobro

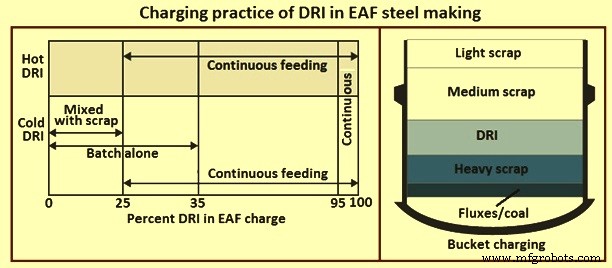

Con el mayor uso de DRI en la fabricación de acero EAF, los métodos de carga han cambiado. Con una planta cautiva de DRI, el porcentaje de DRI en el cargo EAF es normalmente alto en tales plantas. En tales plantas, el suministro directo al horno eléctrico de arco se realiza a través de un sistema de carga continua a un quinto orificio en el techo del horno eléctrico de arco. Invariablemente, hay contenedores de almacenamiento o almacenes grandes para aceptar el suministro de DRI cuando el taller de EAF está fuera de servicio por mantenimiento o demoras o cuando se requiere almacenamiento para los cierres de la planta de DRI. La figura 4 muestra diferentes prácticas de carga que se siguen con el uso de DRI en la fabricación de acero EAF.

Fig. 4 Diferentes prácticas de carga que se siguen con el uso de DRI en la fabricación de acero EAF

La alimentación continua generalmente se emplea por encima del 25 % para facilitar la adaptación de la tasa de alimentación a la entrada de energía y energía química y para evitar la formación de "iceberg" o "ferroberg". La prevención de ferrobergs está determinada en parte por la velocidad de alimentación y la entrada de energía disponible.

La carga de cangilones se usa en los hornos eléctricos eléctricos que normalmente usan menos del 25 % al 30 % de DRI en la mezcla de carga, aunque es preferible cargar continuamente DRI. DRI en el cucharón ayuda a la densificación de la carga, así como a la reducción de residuos en el acero líquido. La carga del cubo evita el costo de un sistema de carga continuo. El DRI normalmente se carga sobre chatarra pesada o paquetes (Fig. 4) para maximizar la densificación de la carga, y el resto del balde se carga de acuerdo con la práctica específica del sitio. DRI normalmente se divide entre cubos en cargas de varios cubos, con más en el último cubo para mejorar el refinado de fusión donde el % C más bajo y el mayor contenido de O2 pueden compensar la falta de capacidad de entrada de O2 y minimizar la purga al final del calor. . Si se usa una práctica de carga de un solo balde, la DRI se ingresa en varias capas. El DRI se carga más arriba (tercera y penúltima capa) en el balde para evitar que el DRI caiga por el fondo del balde.

Se prefiere el techo a través de un quinto orificio para DRI y definitivamente es más eficiente cuando se usa más del 30 % de DRI. La carga continua facilita la coordinación de la velocidad de alimentación con la potencia de entrada y la alimentación de fundente para garantizar el control de la escoria (altura de la formación de espuma, viscosidad, etc.) y evitar los ferrobergs, que se producen cuando el DRI frío se carga demasiado rápido.

La carga continua en caliente (600 dg C) DRI puede reducir la energía requerida entre un 16 % y un 20 %. La alimentación continua reduce considerablemente el requerimiento de energía del horno eléctrico de arco ya que permite el funcionamiento a puerta cerrada. Esto anula las pérdidas de calor y tiempo por la(s) oscilación(es) del techo y la carga, así como la posible captación de nitrógeno que surge de la entrada de aire que se produce cuando el techo está abierto. La carga en caliente DRI reduce el requisito de energía de 20 kWh/100 °C a 30 kWh/100 °C. Ha habido muchos métodos diferentes de carga en caliente. Un método es la carga en caliente transportando el DRI desde la planta de DRI hasta el EAF en camiones aislados. Otro método utiliza un transportador de sistema neumático con alimentación por gravedad a través del quinto orificio. Varias plantas utilizan transportadores o alimentación directa por gravedad. Un estudio comparativo basado en datos publicados de 150 hornos eléctricos de arco muestra que algunos de los hornos eléctricos de arco que cargan HDRI están igualando el consumo de energía de los hornos eléctricos de arco basados en chatarra.

Proceso de manufactura

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Hierro de Reducción Directa y sus Procesos de Producción

- Uso de coque de nuez en un alto horno

- Uso de Metal Caliente para Fabricación de Acero en Horno de Arco Eléctrico

- Horno de arco eléctrico de CC

- Opciones de descarga para Hierro Reducido Directo y su Transporte en Caliente

- Hornos de arco sumergido

- Uso de Pellets de Mineral de Hierro en Carga de Alto Horno

- Características de diseño de un horno de arco eléctrico de CA

- Diferentes tipos de proceso de soldadura por arco eléctrico.

- Comprender la soldadura por arco eléctrico