Proceso HIsarna para la fabricación de hierro

Proceso HIsarna para la fabricación de hierro

El proceso HIsarna es un proceso de reducción por fundición para producir hierro líquido directamente a partir de finos de mineral de hierro y carbón. Representa una forma nueva y potencialmente más eficiente de fabricar hierro y se está desarrollando para reducir sustancialmente las emisiones de carbono del proceso de fabricación de hierro. Es una iniciativa del consorcio de fabricantes de acero europeos ULCOS (fabricación de acero con dióxido de carbono ultrabajo) y es una combinación de la tecnología HIsmelt de Rio Tinto y la tecnología Isarna desarrollada en Tata Steel Ijmuiden. Elimina el procesamiento previo de materias primas según lo requiera el proceso de alto horno. El proceso consiste en la pre-reducción de finos de mineral de hierro en horno convertidor ciclónico (CCF) de tecnología Isarna y fundición en baño de hierro en vasija de reducción de fundición (SRV) del proceso HIsmelt. El nombre del proceso se deriva de la combinación de los nombres de las dos tecnologías ('HI' de HIsmelt y 'sarna' de Isarna, una palabra celta para hierro). El proceso reduce tanto el carbono como los costes. El proceso HIsarna tiene lugar en un reactor especial que tiene un horno de ciclón angosto encima de un convertidor más ancho.

El proceso combinado es alrededor de un 20 % más eficiente energéticamente y produce menos emisiones de gases de efecto invernadero por tonelada de metal caliente en comparación con la tecnología de alto horno promedio actual, principalmente porque no requiere la sinterización del mineral ni la producción de coque. El metal caliente producido se puede procesar en acero en un horno de oxígeno básico convencional.

El proceso HIsarna consiste en un reactor en el que se inyecta mineral de hierro por la parte superior. El mineral se licua en un ciclón de alta temperatura y gotea hasta el fondo del reactor donde se inyecta carbón en polvo. El carbón en polvo reacciona con el mineral fundido para producir hierro líquido, que es el material base para producir acero de alta calidad. Los gases que salen del reactor HIsarna son principalmente dióxido de carbono (CO2) concentrado.

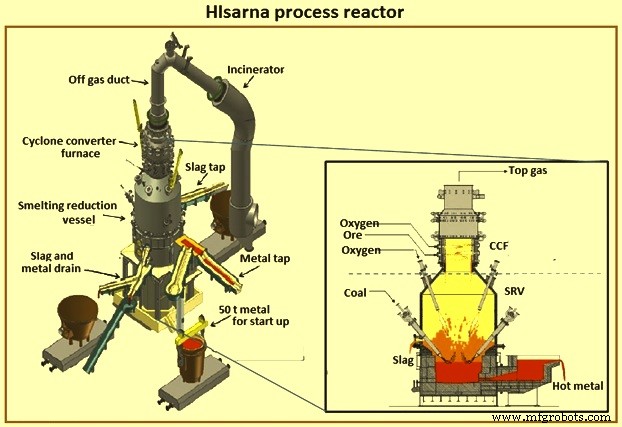

El concepto general de HIsarna implica un contacto a contracorriente de dos etapas entre el mineral de hierro y el gas de proceso. El proceso consiste básicamente en un contacto a contracorriente de dos etapas entre los finos de mineral de hierro y el gas de proceso. En ambas etapas la temperatura de funcionamiento está por encima de la temperatura de fusión. En la etapa 1, se produce mineral fundido parcialmente reducido que desciende desde el CCF hasta el SRV. Las dos etapas están altamente integradas en sentido físico y ambas etapas del proceso se llevan a cabo en un solo reactor de fundición (Fig. 1).

Fig. 1 reactor de proceso HIsarna

El primer intento de aplicar tecnología de ciclones para la reducción de mineral de hierro se intentó en Koninklijke, Hoogovens en la década de 1960, pero se abandonó. Otro intento serio se hizo en 1986, pero debido a la crisis económica, el proyecto quedó en suspenso hasta principios de la década de 1990. El proyecto se revivió cuando el suministro de coque escaseó a mediados de la década de 1990. Luego se desarrolló la tecnología CCF a escala piloto con capacidades de 15 toneladas por hora (tph) a 20 tph de alimentación de mineral. El intento se detuvo nuevamente en 1999 debido a la implementación exitosa de la inyección de carbón pulverizado en los altos hornos.

HIsmelt fue iniciado originalmente por CRA (ahora Rio Tinto) en la década de 1980 en una planta piloto de 2 tph en Maxhutte, Alemania, seguida de una planta piloto de 8 tph en Kwinana, Australia Occidental en la década de 1990. En 2001, Rio Tinto se asoció con Nucor Steel, Mitsubishi y Shougang Steel para construir una planta HIsmelt a escala comercial con una capacidad de alrededor de 800 000 toneladas de metal caliente por año en Kwinana. La planta se construyó entre 2003 y 2005, estuvo en funcionamiento entre 2005 y 2008 y produjo alrededor de 400.000 toneladas de metal caliente. La planta sufrió una serie de problemas con equipos auxiliares que causaron baja disponibilidad y dañaron los refractarios. Sin embargo, la tasa de producción y la disponibilidad mejoraron constantemente y, para el cuarto trimestre de 2008, la planta producía hasta 1.800 toneladas de metal caliente por día con una disponibilidad del 90 %. Este nivel de producción coincidió con la tasa de diseño de la planta al fundir hematites, y el proceso se consideró probado.

En 2004, la Unión Europea ejerció presión sobre la industria siderúrgica para reducir su huella de carbono y, debido a esto, se fundó el consorcio ULCOS. Durante el período de 2005 a 2007, la tecnología de ciclones fue seleccionada como una de las cuatro tecnologías de alto potencial. Se encontró una respuesta teórica a los problemas anteriores de la parte posterior al ciclón del horno ciclónico y ULCOS incorporó al proyecto la tecnología HIsmelt mediante un acuerdo con Rio Tinto para tener una combinación de tecnología beneficiosa para todos. Esto condujo a un proyecto de planta piloto apoyado por ULCOS en Europa. Esta combinación de dos tecnologías dio como resultado el proceso HIsarna.

En el CCF, la prerreducción y fusión de los minerales finos se lleva a cabo en un ciclón de fundición. El mineral de hierro y el oxígeno se inyectan en la unidad CCF en presencia de gas de fundición caliente. El proceso se originó a partir del 'alto horno convertido' (CBF) desarrollado en los años 1986 a 1989. En el proceso CBF, el mineral en grumos se pre-reduce altamente en un horno de cuba con reducción final y fusión en un baño de hierro en el que el carbón fino se gasifica. El proceso puede evitar la producción de coque pero no la aglomeración del mineral y los problemas ambientales relacionados. Para eliminar aún más la aglomeración del mineral en el proceso, se ha desarrollado el CCF, en el que se aplica un ciclón de fusión para la reducción previa y la fusión previa del mineral fino.

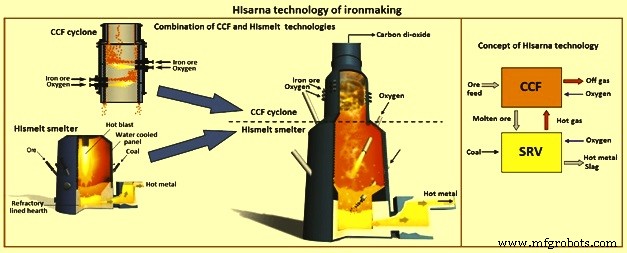

El proceso HIsarna combina el precalentamiento del carbón y la pirólisis parcial en un reactor, un ciclón de fusión para la fusión del mineral y un SRV para la reducción final del mineral y la producción de hierro. El ciclón de fundición y el SRV están altamente integrados y funcionan como un solo horno de fundición. El mineral fino y el fundente se introducen en el ciclón de fundición junto con el oxígeno. El oxígeno de alta pureza se usa para quemar el gas de escape SRV que ingresa desde la parte inferior del ciclón. La combustión, preferiblemente completa, genera una cantidad considerable de calor. Este calor se usa para fundir el mineral de hierro y calentarlo a la temperatura SRV, que es de alrededor de 1450 °C. El proceso HIsarna se lleva a cabo en un recipiente de fundición (Fig. 2), que es una combinación de CCF y SRV.

Fig. 2 Tecnología HIsarna de fabricación de hierro

El proceso HIsarna no necesita carbones metalúrgicos y puede utilizar carbones térmicos más ampliamente disponibles (de menor costo). En términos de mineral de hierro, el proceso HIsarna tiene la capacidad de rechazar el fósforo a escoria. Alrededor del 90 % del fósforo se reporta a la escoria, lo cual es un resultado directo de su condición relativamente oxidante (la escoria contiene alrededor del 5 % al 6 % de FeO). Aunque la tolerancia al fósforo no es un problema importante en algunas partes del mundo, abre la posible explotación de ciertos minerales de hierro que normalmente se han considerado demasiado altos en fósforo. Una segunda posibilidad para los minerales no convencionales que se pueden utilizar es el mineral de magnetita ferrosa-titani. Este mineral de hierro se caracteriza por altos niveles de dióxido de titanio y un contenido de hierro de alrededor del 55 % al 60 %.

El mineral de hierro que contiene altos niveles de alúmina no es adecuado para la ruta del alto horno, debido a las malas propiedades del sinterizado y la reducción de la productividad del alto horno. El proceso HIsarna tiene la capacidad de operar con escoria con alto contenido de alúmina porque el alto contenido de FeO en la escoria es un fundente natural. Estas características colocan a HIsarna en una posición muy fuerte con respecto al uso de minerales de hierro con alto contenido de alúmina.

Los pasos secuenciales del proceso HIsarna se describen a continuación.

Los finos de mineral de hierro y el oxígeno puro se inyectan en la parte CCF del recipiente de fundición, donde el oxígeno quema el gas caliente de la parte SRV del recipiente de fundición. Los finos se separan del gas por el flujo centrífugo del gas. El calor así generado se utiliza para fundir y reducir parcialmente el mineral. La reacción de reducción que tiene lugar viene dada por la ecuación Fe2O3 (s) + 2CO (g) =4 FeO (l) + 2 CO2 (g). El mineral fundido parcialmente reducido corre hacia abajo por gravedad hacia el SRV debajo. El producto del ciclón consiste en la mezcla fundida de Fe3O4 y FeO. La temperatura esperada en esta etapa es de alrededor de 1450 °C y el grado de reducción previa es de alrededor del 20 %.

En la parte superior del SRV, la utilización del calor de poscombustión (conversión de CO a CO2) es esencial para el proceso. El calor de la postcombustión es captado por las salpicaduras de escoria que circulan por el tablero libre. La salpicadura también protege los paneles de refrigeración de la llama de postcombustión.

El carbón se inyecta a alta velocidad con un gas portador (normalmente nitrógeno) en el baño. El objetivo principal del proceso en esta etapa es disolver el carbono que se usa en el paso de fundición. Las condiciones de inyección de carbón son críticas. La temperatura del baño de metal es de alrededor de 1400 °C a 1450 °C con un nivel de silicio de alrededor de cero en el metal. Otras impurezas como el manganeso también están presentes en niveles muy bajos. El fósforo y el titanio se dividen en gran parte en la fase de escoria como óxidos.

El mineral fundido en esta etapa se disuelve directamente en la escoria. La mezcla de metal y escoria es generada por la pluma de inyección de carbón. Esta mezcla de escoria metálica crea una gran área interfacial de escoria metálica para la fundición. El carbono disuelto en el metal reacciona con el oxígeno del mineral y se forma una cantidad significativa de gas CO. Esta reacción está representada por la ecuación FeO(l) + C(s) =Fe(l) + CO (g). Esta reacción es altamente endotérmica y tiene lugar en la parte inferior del recipiente. Se necesita una fuente de calor para mantener esta parte del recipiente en equilibrio. Los óxidos de hierro en la escoria se reducen en la interfase escoria/metal. El carbón inyectado suministra el carbono y crea suficiente mezcla. Debido a esta mezcla, el contenido de FeO de la escoria es relativamente bajo y el nivel de FeO de la escoria suele estar entre el 5 % y el 6 %.

El gas CO de la fundición, junto con el gas de transporte (nitrógeno) y los productos de desvolatilización del carbón constituye un flujo ascendente de gases combustibles calientes. Este movimiento ascendente de los gases genera una gran cantidad de salpicaduras, con metal y escoria circulando a través de la parte superior del recipiente de fundición en forma de gotas. El oxígeno se introduce en la parte superior a través de lanzas y el calor se genera por combustión. El calor es transportado por estas gotitas desde la región superior a la región inferior del recipiente de fundición. El número de gotas que pasan a través de la zona de combustión caliente es tan grande que el aumento de temperatura promedio por paso en cada gota es inferior a alrededor de 10 °C. Esto permite que el calor se desplace hacia abajo sin comprometer el gradiente potencial de oxígeno en el sistema (que se oxida relativamente al final). arriba y fuertemente reductora en la parte inferior).

El gas parcialmente quemado que sale de la parte SRV del recipiente de fundición proporciona el gas combustible caliente necesario para la parte CCF del recipiente de fundición. Este gas se encuentra típicamente a una temperatura de alrededor de 1450 °C a 1500 °C y tiene un grado de postcombustión de alrededor del 50 %. La postcombustión (PC) se define mediante la ecuación % PC =100(% CO2 + % H2O) / (% CO + % CO2 + % H2 + % H2O). El objetivo es lograr casi el 100 % de la poscombustión en la parte superior del ciclón, en cuyo caso el gas de escape será CO2 libre de nitrógeno altamente concentrado. Esto hace que el proceso sea muy adecuado para una combinación con el almacenamiento de CO2.

Los productos de las reacciones se separan en dos capas fundidas (una capa superior de escoria y una capa inferior de metal caliente). Ambas capas se pueden extraer individualmente y el metal caliente se envía para su posterior procesamiento en el proceso de fabricación de acero.

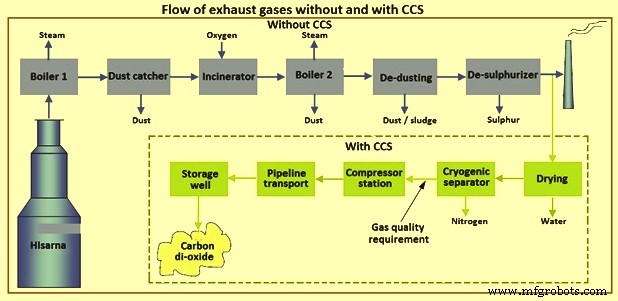

El gas de combustión residual del proceso HIsarna no contiene nitrógeno, ya que el proceso se basa en oxígeno. El gas completamente utilizado casi no tiene poder calorífico restante. El tratamiento de los gases de combustión del proceso se muestra en la Fig. 3. El tratamiento de los gases de combustión puede ser sin CCS (captura y secuestro de dióxido de carbono) o con CCS.

Fig. 3 Flujo de gases de escape sin y con CCS

Planta piloto

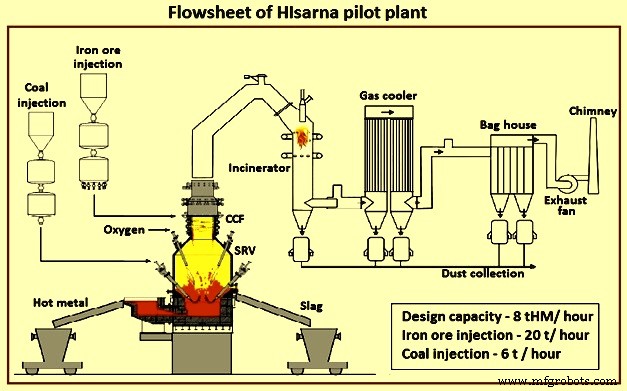

Una planta piloto HIsarna de 8 toneladas de metal caliente por hora (tHM/h) con una capacidad de 60.000 toneladas de metal caliente/año se ha diseñado y desarrollado con éxito en Tata Steel Ijmuiden y se han llevado a cabo varias campañas desde 2011. El proyecto ha sido desarrollado conjuntamente por Tata Steel y la compañía minera Rio Tinto. Se han llevado a cabo más pruebas y desarrollo junto con socios adicionales que incluyen a Arcelormittal, ThyssenKrupp, Voestalpine, SSAB, LKAB y Paul Wurth. Además de las empresas asociadas, la Unión Europea ha proporcionado una financiación importante para la planta. La figura 4 muestra el diagrama de flujo de la planta piloto.

Fig. 4 Diagrama de flujo de la planta piloto de HIsarna

Fueron cinco campañas. La primera puesta en marcha en la primera campaña no tuvo éxito. Las otras cuatro campañas fueron exitosas. Antes del inicio de cada campaña de pruebas, los quemadores precalientan el reactor de la planta de HIsarna a una temperatura del orden de los 1.200 ºC. Para la rápida puesta en marcha del proceso se transportaba un primer relleno de metal caliente en una cuchara de 50 Tn procedente de la voladura horno a la planta piloto de HIsarna. Una vez que el metal se vertió en la planta piloto, se calculó el intervalo de tiempo máximo en función de la temperatura y la composición medidas del metal caliente. Dentro de este intervalo, el proceso tuvo que iniciarse para evitar el riesgo de un "hogar congelado".

El primer grifo exitoso del hierro líquido se realizó el 20 de mayo de 2011. La tasa de inyección alcanzada fue del 60 % de la capacidad. Los datos disponibles de la operación han demostrado que el proceso funcionó como se esperaba, pero se necesitan más horas de funcionamiento para confirmarlo. El número de horas de funcionamiento estuvo por debajo de las expectativas. Sin embargo, se logró el objetivo de mostrar que la teoría funciona en la práctica, es decir, producir hierro líquido sin preprocesar las materias primas.

La segunda campaña se ha desarrollado del 17 de octubre de 2012 al 4 de diciembre de 2012. Se logró el objetivo de producir hierro líquido por un período más largo y sostenido. Se logró una producción al 80 % de la capacidad de diseño durante períodos de 8 a 12 horas. En la última ejecución, se alcanzó la capacidad máxima de diseño de 8 tph.

La tercera campaña se ha desarrollado del 28 de mayo de 2013 al 28 de junio de 2013. Se logró el objetivo de producir hierro líquido por períodos sostenidos y realizar pruebas con diversos tipos de materias primas. Por primera vez, el acero se fabricó con hierro líquido HIsarna.

La cuarta campaña se ha desarrollado desde el 13 de mayo de 2014 hasta el 29 de junio de 2014. Al final se consiguió el objetivo de producción sostenida y estable durante varios días y se realizaron pruebas de varios tipos de materias primas.

La quinta campaña tuvo lugar en octubre de 2017. Fue una campaña de prueba de seis meses que se llevó a cabo para demostrar que se puede producir hierro líquido durante largas horas de funcionamiento. Para la preparación de esta campaña, la instalación ha sido objeto de una importante revisión. Se ha instalado un conducto de descarga de gases completamente nuevo, aumentando la altura de la planta en más de 10 m (punto más alto de 37 m). Junto a la planta piloto, se ha construido una molienda completa de carbón y una instalación de secado y cribado de mineral y cal. Se han instalado cintas transportadoras cerradas para transportar la materia prima desde el almacén hasta los puntos de inyección de la instalación. Se ha duplicado la capacidad de almacenamiento de materias primas y se ha añadido un laboratorio de análisis de gases. El sistema de monitoreo electrónico ha sido completamente reprogramado. Se estima que esta campaña ha costado unos 25 millones de euros.

Durante la campaña de seis meses se realizaron pruebas con chatarra de acero. Los resultados mostraron que hasta el 53 % del material utilizado en el proceso puede ser chatarra. Luego, la atención se centró en identificar la combinación ideal de materias primas, buscar opciones para reciclar la escoria de acero, probar el uso de CO2 para inyectar materias primas y verificar si el CO2 se puede capturar y almacenar, lo que puede resultar en una reducción de las emisiones en un 80 %. Esta fue la fase final de la campaña. En esta fase se utilizó chatarra de acero y biomasa y se logró una reducción de CO2 de más del 50 %.

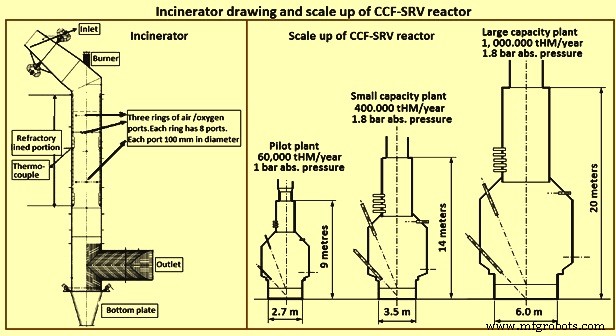

Tras el éxito de esta campaña, la siguiente etapa está destinada a diseñar, construir y probar una planta piloto a mayor escala con una inversión estimada de 300 millones de euros. Se anticipa que esto tendrá que pasar por varios años de prueba de 2 a 3 veces el tamaño de la planta piloto actual en Tata Steel Ijmuiden. En noviembre de 2018, se anunció que la nueva planta piloto a gran escala se construirá en Jamshedpur, India. Se prevé que la planta tenga una capacidad para producir 400.000 toneladas de metal caliente al año. Se planea que la próxima ampliación tenga una capacidad con una escala de hasta 1 millón de toneladas de metal caliente por año eventualmente. La nueva planta no marca el cierre de la actual planta piloto en Tata Steel Ijmuiden. La figura 5 muestra el dibujo del incinerador y las dimensiones a escala del reactor CCF-SRV.

Fig. 5 Dibujo del incinerador y ampliación del reactor CCF-SRV

Una vez que el proceso se implementa a escala industrial, se afirma que HIsarna produce al menos un 20 % menos de emisiones de CO2 y utiliza al menos un 20 % menos de energía en comparación con el proceso de fabricación de acero convencional. También es ideal para CCS debido a la ausencia de nitrógeno en los gases, la compresibilidad del gas debido al contenido suficiente de CO2 y la naturaleza del flujo de gas de paso único. Teniendo en cuenta CCS, se puede lograr una reducción de CO2 de hasta un 80 % en comparación con el proceso de fabricación de acero convencional. Aparte del ahorro de energía y carbono y, por tanto, la reducción de costes, HIsarna puede eliminar el 90 % del fósforo del proceso a escoria. Esto permite el uso de mineral de hierro rico en fósforo más barato que normalmente no se acepta en el proceso de alto horno convencional.

Características y beneficios importantes del proceso HIsarna

CCF y SRV es una combinación de tecnologías en la que todos ganan. Las características y beneficios importantes del proceso HIsarna incluyen (i) el calor para reducir y fundir el mineral de hierro se produce a través del oxígeno, (ii) la tecnología elimina los procesos de convertir el mineral de hierro en sinterizado o gránulos y convertir el carbón coquizable en coque, ( iii) la tecnología puede usar materias primas de baja calidad, (iv) el monóxido de carbono que se forma en SLV se usa para crear gases calientes que se usan para proporcionar calor para la reacción que ocurre en CCF, (v) la tecnología es 20 % más eficiente energéticamente y un 20 % menos intensivo en CO2, (vi) el CO2 producido es puro y puede capturarse, almacenarse y utilizarse, lo que puede dar lugar a una mayor reducción de las emisiones de CO2 (80 % de reducción de la huella de carbono), (vii) la la tecnología puede mejorar significativamente el rendimiento de sostenibilidad de la producción de acero, (viii) la tecnología utiliza nitrógeno como gas portador para disolver el carbono en metal caliente, (ix) la tecnología no necesita procesadores que consumen mucha energía y son muy contaminantes, (x) la recolección de carbono de t El proceso es altamente eficiente, (xi) puede usar biomasa o gas natural en lugar de carbón y reduce las emisiones de CO2, (xii) las inversiones y los costos operativos también son menores debido al uso de una amplia gama de materias primas, (xiii) el proceso necesita costos de inversión de capital significativamente más bajos y produce metal caliente a costos operativos significativamente más bajos.

El atractivo del proceso HIsarna reside en el hecho de que combina beneficios ambientales y económicos. El proceso proporciona una capacidad fácil para capturar una alta proporción (hasta el 80 %) de CO2 para el almacenamiento geológico. El proceso utiliza carbones térmicos en lugar de carbones metalúrgicos y materiales de alimentación de mineral de hierro de baja calidad. Hay una reducción del 60 % al 80 % en las emisiones de polvo, NOx, SOx y CO.

Proceso de manufactura

- Proceso Finex para la Producción de Hierro Líquido

- Proceso HIsmelt de fabricación de hierro

- Tecnologías de mejora en el proceso de sinterización

- Química del Proceso de Fabricación de Hierro por Alto Horno

- Procesos FASTMET y FASTMELT de fabricación de hierro

- Proceso CONARC para Fabricación de Acero

- Proceso de laminado para acero

- Proceso de producción de refractarios conformados

- Proceso CLU para la producción de acero inoxidable

- Historia de la siderurgia básica de oxígeno

- Procesos de Forja de Metales