¿Cómo usar correctamente el moldeo por inyección de bajo volumen?

El moldeo por inyección de bajo volumen es una nueva forma de ver el moldeo por inyección convencional establecido. Durante mucho tiempo, se ha asociado con la producción en masa con recuentos de piezas que van desde 500.000 hasta varios millones de piezas. Sin embargo, las nuevas tecnologías de control numérico por computadora, las sondas táctiles y otras innovaciones nos han permitido crear herramientas de moldeo por inyección para lotes de piezas de bajo volumen.

Diseño de herramientas de moldeo por inyección

En primer lugar, veamos cómo se diseña el moldeo por inyección convencional para comprender qué logramos cambiar en el proceso para pasar de la producción en masa a esa área de fabricación de bajo volumen. El proceso y las herramientas utilizadas para el moldeo por inyección convencional y el moldeo por inyección de bajo volumen son bastante similares.

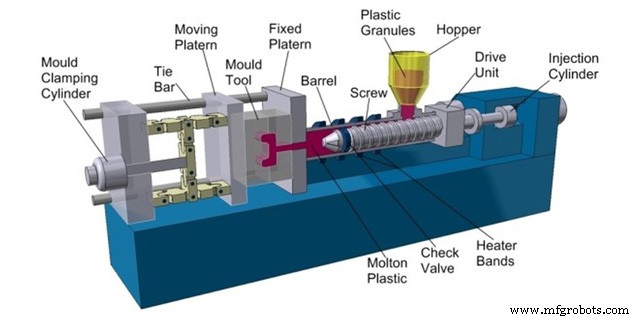

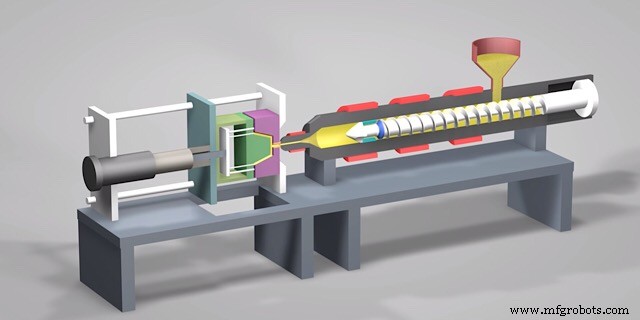

La herramienta de moldeo consta de tres elementos principales:el molde de inyección que hace que el plástico fundido tome la forma deseada; el sistema de sujeción que se utiliza para mantener juntas las mitades del molde y evita que se muevan y creen un defecto escalonado; El sistema de alimentación de plástico. Por lo tanto, el sistema de alimentación consiste en el tornillo de alimentación que está rodeado de calentadores y la tolva con gránulos de plástico en el interior.

Proceso de moldeo por inyección

El proceso se realiza de la siguiente manera. Los gránulos caen del bunker al tornillo y se funden simultáneamente y se introducen en la cavidad del molde. La cavidad se llena con plástico líquido hasta alcanzar la presión requerida. Luego, cuando la pieza se enfría lo suficiente, el sistema de sujeción suelta el molde y la pieza es expulsada. Algunos elementos innecesarios se eliminan mecánicamente y el proceso se puede configurar nuevamente. Si se establece el flujo de trabajo, la fabricación de cada pieza lleva solo unos minutos.

Moldeo por inyección de bajo volumen VS proceso convencional:diferencias

Entonces, ahora sabe cómo funciona el proceso de moldeo por inyección convencional, pero ¿cuál es la diferencia en comparación con la variación rápida? Bueno, la parte más costosa del sistema de moldeo es el molde, que contiene la cavidad del producto. Por lo general, está hecho para durar. Se utilizan aceros templados especiales, tratados térmicamente y procesados para conseguir una dureza, precisión y acabado superficial de la pieza sobresalientes. No olvide que es difícil trabajar con la cavidad ya que las herramientas más grandes no caben en todas partes y las herramientas más pequeñas se rompen fácilmente. Las mitades del molde deben coincidir con precisión entre sí o la pieza se desplazará por la mitad.

El costo de un molde de acero endurecido con tratamiento térmico es colosal y el tiempo para fabricarlo es significativo. El resultado del moldeo por inyección es una pieza casi perfecta en términos de calidad, pero solo se vuelve rentable cuando el costo del molde se distribuye entre el gran volumen de productos que puede producir.

Entonces, ahí es donde entra la mensajería instantánea rápida, ya que golpea directamente el punto débil de la mensajería instantánea convencional. Rapid IM, verá, tiene como objetivo reducir el costo del molde. Por lo general, se fabrica con metales más blandos (aleaciones de aluminio, por ejemplo) y tiene muchas más juntas. El resultado es que el molde se vuelve considerablemente más económico pero sirve menos, por lo que es perfecto para el moldeo por inyección de bajo volumen y bajo costo.

Las ventajas del moldeo por inyección rápida

Incluso los moldes de inyección rápida son bastante difíciles de fabricar. Sin duda, más duro que las formas de fundición de silicona o la impresión en 3D. Sin embargo, RIM tiene una serie de ventajas que no están disponibles para los otros procesos de creación rápida de prototipos.

Funciones precisas

Los moldes de inyección están expuestos a presiones muy altas. Esto conduce a que el plástico dentro de los moldes se apile con más fuerza en el molde en comparación con otras técnicas de fabricación de bajo volumen. Esto hace posible producir piezas con características muy finas o paredes delgadas. Debido a la intensa presión, el plástico llena mejor la cavidad y no quedan burbujas de aire.

Mayor eficiencia

El moldeo por inyección en sí mismo se lleva a cabo significativamente más rápido que otros procesos de fabricación de plástico. Una vez hechos los moldes, se requiere menos de una hora para moldear cada pieza. Y eso es considerar una mayor calidad en comparación con otros procesos. Además, a pesar de que el molde no es lo suficientemente duro para millones de inyecciones, todavía puede soportar decenas de miles.

Fuerza mejorada

Tiene la opción de usar rellenos (pequeñas partículas especiales para endurecer el plástico) en moldes de inyección en el procedimiento de moldeo por inyección de plástico. Los rellenos ayudan a reducir la densidad del plástico cuando se está moldeando y también ayudan a agregar más fuerza a la pieza una vez que se ha moldeado. En secciones donde las piezas deben ser fuertes y robustas, la inyección de plástico tiene una serie de ventajas que otros procesos de moldeo no ofrecen. Las máquinas de moldeo por inyección permiten la producción de la misma pieza a partir de múltiples materiales sin realizar cambios significativos en el sistema.

Gran flexibilidad

El moldeo por inyección rápida es conocido por su mayor flexibilidad. La cavidad del molde suele ser una parte separada, por lo que es mucho más fácil cambiar el diseño de la cavidad si es necesario realizar cambios. Esto lo convierte en una buena opción para la creación de prototipos en etapas posteriores cuando se fabrica un lote de muestra del producto para pruebas de la vida real. Además de eso, es mucho más fácil hacer ajustes para moldes de aluminio que para acero tratado térmicamente.

Materiales IM de bajo volumen

LVIM copia el moldeado convencional en lo que respecta al material. Las aleaciones de aluminio tienen un punto de fusión y una estabilidad térmica más altos que cualquier plástico industrial utilizado en la industria moderna. Los materiales IM más extendidos son el polipropileno (PP), el acrilonitrilo butadieno estireno (ABS), la poliamida (nylon), el polietileno de alta densidad (HDPE) y el policarbonato (PC). Además de eso, la flexibilidad del proceso IM permite usar un molde para múltiples materiales plásticos sin ningún cambio en el diseño. Solo se deben cambiar los parámetros de moldeado.

Diseño para moldeo por inyección de bajo volumen

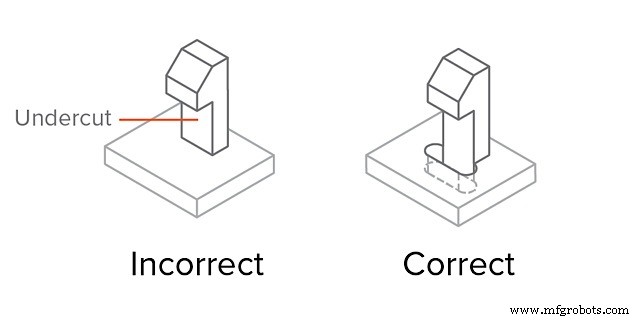

El diseño para la producción de piezas de plástico de bajo volumen es similar al diseño para los procesos convencionales. El punto principal es mantener uniforme el grosor de la pared para evitar cavidades pero al mismo tiempo evitar que el grosor de la pieza sea demasiado grande. Otro tema importante es tener en cuenta los elementos para la expulsión de piezas. Las paredes verticales deben tener entre 85 y 87 grados en lugar de 90 y cada ángulo agudo debe tener filetes. Otros problemas notables son socavaduras y cierres. Esos son básicamente elementos que sobresalen sobre la pared vertical o bolsillos verticales. Esos elementos deben ser prevenidos a toda costa. Es mejor hacer agujeros para evitar socavaduras en lugar de dejar esos elementos intactos.

Análisis de costos

Como ya se mencionó, el principal costo inicial del proceso de inyección radica en el costo del molde y el costo variable radica en el material. El segundo punto es muy difícil de minimizar ya que realmente no se puede reducir el costo del material sin sacrificar la calidad de la pieza y el desperdicio de material con los procesos de IM es mínimo. Sin embargo, el costo inicial se puede variar para lograr el costo de moldeo por inyección deseado.

Las formas de controlar los costos iniciales comprenden calidad variable y robustez del molde. Si elegimos una aleación de aluminio más blanda para la cavidad, la maquinabilidad crece y el tiempo de entrega se acorta mucho con ella, sin embargo, el número de inyecciones que puede soportar se reduce. Además, el molde se puede convertir en un conjunto que consta de la cavidad y el bloque que se instalará en la herramienta de moldeo. De esa forma, puede fabricar piezas de moldes simultáneamente y reducir el tiempo de entrega. Sin embargo, la calidad de la pieza es peor debido a la menor precisión de las juntas adicionales. Básicamente, tendrá que elegir entre tres parámetros conectados:tiempo de entrega, solidez del molde y calidad de la pieza.

Sobre nosotros podemos hacer

En WayKen, puede disfrutar del servicio de moldeo por inyección de bajo volumen para ayudarlo a crear piezas de materiales específicos en solo 2 a 5 semanas. Además, si aprovecha el mecanizado de alta velocidad, EDM y una amplia selección de materiales, obtendrá sus piezas complejas e intrincadas más rápido y a un costo reducido. Por lo tanto, el moldeo por inyección rápida es realmente económico y eficiente.

También hay una situación en la que el cliente nos pedirá que demos algunas sugerencias constructivas que son mejores para la producción al cotizar para que puedan cambiar algún diseño para hacer que el molde sea más fácil de usar y las piezas más fáciles de quitar del molde. Por ejemplo, si el grosor de la pieza es demasiado grueso, le sugerimos al cliente que lo haga más delgado, o cuando las piezas salgan del molde, la pieza con un grosor demasiado grueso se encogerá, pero algunos clientes pensarán que eso estará bien. entonces necesitaremos una muestra límite de esta contracción para la futura producción en masa del control de calidad.

Tecnología Industrial

- Cómo se realiza el moldeo por inyección

- ¿Cómo estimar el costo del moldeo por inyección?

- Moldeo por inyección de plástico frente a mecanizado de plástico:cómo decidir

- Cómo las principales empresas de moldeo por inyección generan más oportunidades con el marketing digital

- Qué son los defectos de moldeo por inyección y cómo prevenirlos:10 defectos de piezas de plástico

- ¿Qué es el moldeo por inyección de reacción?

- Moldeo por fundición frente a moldeo por inyección

- Moldeo por inyección frente a moldeo por inyección de reacción (RIM)

- Moldeo por fundición frente a moldeo por inyección de reacción

- 6 tipos de compuertas de moldeo por inyección y cuándo usarlas

- Las limitaciones del moldeo por inyección de bajo volumen