Prácticas recomendadas de la línea de instrumentación de procesos

Medición de procesos:mejores prácticas de línea de impulso

Chuck Erml, Gerente de Producto

Al medir la presión, el caudal o el nivel dentro de su proceso, la seguridad y la precisión son siempre el centro de atención. Desde la toma hasta el transmisor, la precisión de la medición del proceso depende del funcionamiento adecuado de cada componente dentro del circuito de medición de la instrumentación del proceso. Y aunque los ingenieros y técnicos a menudo dedican la mayor parte de su atención al transmisor, es tan preciso como las entradas de línea de impulso que se le proporcionan.

A menudo es difícil saber cuándo una línea de instrumentación de procesos no está funcionando bien. Si su atención se centra únicamente en el transmisor, cualquier posibilidad de éxito se ve socavada si la línea de impulso es la causa del bajo rendimiento.

Mantenerse informado sobre los posibles problemas dentro de una línea de impulso del proceso, incluidos los relacionados con el diseño y el diseño general, es necesario para la precisión de su medición final. Esta publicación de blog brindará a los ingenieros y técnicos las mejores prácticas comprobadas para administrar el éxito de sus líneas de impulso de procesos.

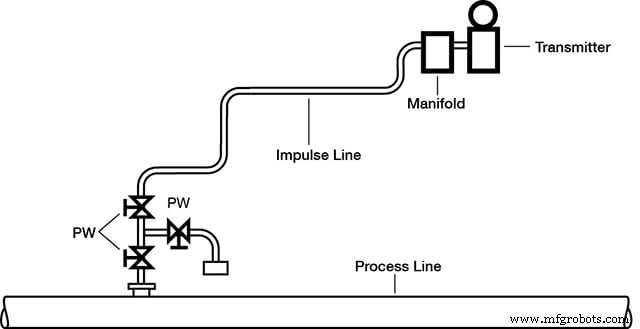

Un diagrama estándar de una línea de impulso de medición de proceso

Selección de materiales

Para cada uno de los bloques de construcción básicos en una línea de instrumentación de proceso (Válvulas de interfaz de proceso (PIV), líneas de impulso y colectores), hay opciones críticas en términos de materiales que pueden afectar la precisión.

Los medios del proceso, las condiciones ambientales y la presión/temperatura del sistema a menudo determinan la selección de la aleación. El acero inoxidable, o una aleación de metal superior, es el preferido en la mayoría de las aplicaciones porque resiste la corrosión. Sin embargo, muchas plantas industriales siguen utilizando acero al carbono para válvulas de interfaz de proceso, tuberías e incluso para algunos colectores. En ciertas aplicaciones de baja humedad, el acero al carbono es aceptable, pero para la mayoría de las demás aplicaciones, puede ser un riesgo. Las incrustaciones que comúnmente se acumulan en el acero al carbono pueden desprenderse, fluir aguas abajo, alojarse en el asiento de una válvula y obstruir un cierre positivo. El resultado es una calibración del transmisor imprecisa o una lectura del transmisor imprecisa. Si emplea componentes de acero al carbono en el circuito del instrumento, requerirán un control muy estricto para asegurarse de que las incrustaciones no afecten el funcionamiento de las válvulas del sistema. Puede aprender a seleccionar el material resistente a la corrosión adecuado para su aplicación específica con la formación en ciencia de materiales de Swagelok.

Mantenimiento simplificado a través de la estandarización

Si su objetivo es la estandarización del diseño, existen configuraciones de mejores prácticas establecidas que se pueden implementar. Si bien los ingenieros han desarrollado una multitud de variaciones de diseño a lo largo del tiempo, muchas de ellas no son ideales para la confiabilidad y precisión. Cada sistema tiene necesidades diferentes en términos de mantenimiento, y esto aumenta la complejidad para los equipos de mantenimiento.

Idealmente, todos los sistemas de medición de procesos deben diseñarse utilizando un conjunto coherente de criterios, incluido el establecimiento de presupuestos y asignaciones para el tiempo de inactividad, el mantenimiento y la precisión. El resultado óptimo a menudo incluye un alto grado de estandarización. Por ejemplo, antes de la estandarización, una planta de refinación puede tener 30 configuraciones diferentes para las líneas de instrumentación de procesos. Después de la estandarización, la misma planta puede tener solo seis, cada uno con los mismos componentes básicos:un montaje de transmisor, un sistema múltiple y válvulas de aislamiento. Las principales variaciones pueden ser los tramos de tubería y el tipo de válvulas de aislamiento (DBB, Gage root, etc.) que a su vez dependen del medio, la temperatura, la presión y la ubicación del transmisor o manómetro.

Con la estandarización, muchas cosas se simplifican, incluido el mantenimiento, la instalación, la capacitación y el diagnóstico. También se aumenta la fiabilidad. Además, la instalación puede almacenar menos piezas de repuesto, lo que reduce los costos generales.

Válvula de interfaz de proceso (PIV)

La válvula de interfaz de proceso es la primera válvula que sale de la línea de proceso. Históricamente, el PIV de elección ha sido una válvula de compuerta simple o una válvula de bola. Ambos se siguen utilizando en la actualidad, especialmente en los EE. UU., pero la mejor práctica es una válvula de doble bloqueo y purga (DBB), que consta de dos válvulas de aislamiento y una válvula de purga en el medio.

La principal razón para emplear una válvula DBB es la seguridad. Si necesita apagar la línea de instrumentación del proceso para mantenimiento, debe cerrar ambas válvulas de bloqueo y abrir la válvula de purga. Si por alguna razón la primera válvula de bloqueo tuviera una fuga, la segunda válvula de bloqueo evitaría la acumulación de presión o fluido en la línea de instrumentación del proceso.

Se puede fabricar y ensamblar una configuración de doble bloqueo y purga a partir de tres válvulas separadas o se puede comprar como una sola unidad autónoma, lo que reduce el tamaño y el peso. El innovador diseño DBB autónomo es apropiado para todos los fluidos, pero especialmente para aquellos con mayor viscosidad cuando se utilizan válvulas de bola.

Líneas de impulso

Las líneas de impulso conectan la válvula PIV al colector y al transmisor. Su propósito, al igual que con todos los componentes de instrumentación de procesos, es transmitir las condiciones precisas del proceso al transmisor. Al diseñar líneas de impulso, entran en juego tres objetivos principales:

- Evitar la corrosión, la descamación o el taponamiento

- Reducir los puntos de fuga

- Mantener la temperatura dentro de un cierto rango o proporcionar protección contra congelamiento

Los dos primeros objetivos se logran mejor mediante el uso de tuberías y accesorios para tubos fabricados con una aleación adecuada, como acero inoxidable, en lugar de tuberías de acero al carbono y conexiones roscadas. La tubería de acero inoxidable se puede doblar y moldear, lo que reduce la cantidad de conexiones mecánicas. Cuando las conexiones son necesarias, los racores de tubo de tipo agarre mecánico de dos férulas no retrocederán con ciclos térmicos o vibraciones, a diferencia de los racores roscados de tubería cónica tradicionales.

El tercer objetivo, mantener la temperatura dentro de un cierto rango, se logra calentando las líneas de impulso. Puede aislar sus líneas de impulsión manualmente mediante rastreo de campo o comprando tubería que ya ha sido aislada y revestida con una cubierta polimérica. Los paquetes de tubos preaislados vienen listos para instalar en tramos enrollados. Es importante seguir las instrucciones del fabricante para sellar el aislamiento al empalmar o cortar el paquete con los paquetes de tubos preaislados.

Múltiple

El colector consta de un conjunto de válvulas cuyos cuerpos están mecanizados a partir de un solo bloque de metal, generalmente acero inoxidable. El colector se monta en el transmisor y cumple una función crítica, lo que permite el aislamiento para la calibración o el servicio del transmisor.

La calidad y la fiabilidad son especialmente importantes en un colector. Durante la calibración o el funcionamiento normal, al menos una de las válvulas del colector está en la posición de cierre. Si el cierre no es completo, el resultado puede ser una lectura inexacta del transmisor.

¿Su instalación requiere asistencia para identificar problemas dentro de su línea de instrumentación de procesos? Ingenieros de campo experimentados de Swagelok visitarán sus instalaciones, evaluarán sus sistemas y aconsejarán sobre mejoras que mejorarán sus operaciones.

El colector de pareja cerrada:una opción

Ahora que hemos revisado la línea de instrumentación de procesos en detalle, veamos una opción para simplificar aún más el diseño. Es una solución elegantemente simple, si su aplicación le permite emplearla.

Las líneas de impulsión pueden ser costosas de instalar y mantener, con desafíos como obstrucciones, puntos de fuga, control de temperatura y corrosión. La opción, denominada "pareja cercana", elimina las líneas de impulso. La válvula de interfaz de proceso y el colector se convierten en una sola unidad, y el transmisor se monta directamente en ella. Por lo tanto, todo el conjunto se une a la línea de proceso. Si bien a muchos ingenieros les gusta esta solución, las instalaciones de pareja cerrada tienen sus limitaciones.

Una limitación es la temperatura. El motivo de la configuración tradicional con líneas de impulso es proteger el transmisor de la alta temperatura de la línea de proceso. Si la línea de proceso está demasiado caliente, es posible que el transmisor no pueda funcionar a unas pocas pulgadas de distancia en una instalación de acoplamiento cerrado.

Una segunda limitación es el acceso. Si necesita llegar al transmisor para la calibración, debe ser accesible, por lo tanto, no es viable montar una pareja cercana en una ubicación de proceso a 50 pies en el aire.

El obstáculo final es el costo inicial. El acoplamiento cerrado requiere una inversión inicial, pero a largo plazo la solución puede ser menos costosa en general. Si tiene la oportunidad de emplear este atajo, le recomendamos que lo use.

Conclusión

Si valora las mediciones precisas e invierte en un transmisor premium, sus líneas de instrumentación de procesos requieren el mismo nivel de atención. La precisión de la medición del proceso depende tanto del transmisor como de la calidad de los componentes de la línea de medición del proceso, incluida la forma en que se instalan y mantienen. La estandarización de su instalación en un conjunto central de conexiones de instrumentación y detalles de la línea de impulso del proceso, junto con componentes confiables del sistema, aumentará la confiabilidad y precisión de su medición. Las mediciones más precisas generarán dividendos bienvenidos en términos de tiempo, eficiencia y rentabilidad de la planta.

Tecnología Industrial

- Mejores prácticas de gestión de riesgos de cierre

- Cinco mejores prácticas en telemática de transporte

- Cómo los gerentes de la cadena de suministro están reevaluando las mejores prácticas

- Prácticas recomendadas de acumulación de tolerancias

- Prácticas recomendadas para soldar aluminio

- Prácticas recomendadas para soldadura robótica

- PCB Power Plane:mejores prácticas

- 5 mejores prácticas para triunfar en su próxima entrevista de trabajo virtual

- ¿Por qué capitalizar las mejores prácticas de la empresa?

- Prácticas recomendadas de marketing de fabricación para 2019

- Mantenimiento del aceite hidráulico:mejores prácticas