Su lista de verificación para la seguridad del petróleo y el gas

Su lista de verificación de seguridad del sistema de fluidos industriales

Mike Frost, Gerente de Área Regional, Ingeniería de Campo (Asia-Pacífico)

Mike Frost, Gerente de Área Regional, Ingeniería de Campo (Asia-Pacífico)

Los sistemas de fluidos industriales son responsables del transporte de líquidos y gases a alta presión y alta temperatura a través de plantas en numerosas industrias. La optimización del rendimiento de estos sistemas es fundamental, tanto para la calidad de su producto final como para la seguridad de los trabajadores y técnicos de su planta.

La seguridad del petróleo y el gas, por ejemplo, donde las plataformas se encuentran a menudo en ubicaciones remotas o en alta mar, depende de los sistemas de fluidos que están operando con seguridad. Estos sistemas pueden ser vastos y complejos y contener una variedad de áreas de riesgo potencial. ¿Cómo garantizar que todas las partes de su sistema funcionen de manera segura y confiable cuando la falla no es una opción? Aquí hay una lista de verificación útil que contiene las partes más importantes de la seguridad del sistema de fluidos:

La seguridad del petróleo y el gas, por ejemplo, donde las plataformas se encuentran a menudo en ubicaciones remotas o en alta mar, depende de los sistemas de fluidos que están operando con seguridad. Estos sistemas pueden ser vastos y complejos y contener una variedad de áreas de riesgo potencial. ¿Cómo garantizar que todas las partes de su sistema funcionen de manera segura y confiable cuando la falla no es una opción? Aquí hay una lista de verificación útil que contiene las partes más importantes de la seguridad del sistema de fluidos:

La seguridad del sistema de fluidos de un vistazo

Consulte la infografía al final de esta publicación para obtener una versión visual descargable de nuestros consejos de seguridad.

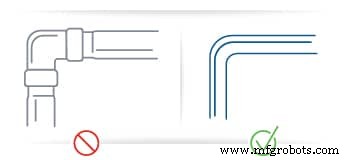

✔ Simplifique el diseño siempre que sea posible.

Los diseños más simples significan menos oportunidades para fallar. Por ejemplo, los tramos de tubería que contienen numerosos cambios de dirección tendrán varios puntos de conexión de accesorios de tubería. En su lugar, utilizar tubos flexibles puede reducir drásticamente esos puntos de conexión y esas oportunidades adicionales de fugas. Menos puntos de conexión individuales también pueden simplificar sus procedimientos de mantenimiento y conservación. Otra forma de simplificar el diseño es confiar en un socio confiable para el suministro de ensamblajes de sistemas prefabricados.

Los diseños más simples significan menos oportunidades para fallar. Por ejemplo, los tramos de tubería que contienen numerosos cambios de dirección tendrán varios puntos de conexión de accesorios de tubería. En su lugar, utilizar tubos flexibles puede reducir drásticamente esos puntos de conexión y esas oportunidades adicionales de fugas. Menos puntos de conexión individuales también pueden simplificar sus procedimientos de mantenimiento y conservación. Otra forma de simplificar el diseño es confiar en un socio confiable para el suministro de ensamblajes de sistemas prefabricados.

✔ Especifique los componentes correctos.

La selección de componentes ideales requiere una comprensión completa de las condiciones del proceso. Por ejemplo, si su sistema de fluidos genera una carga estática, desea utilizar una manguera con un núcleo de metal conductor o un núcleo de PTFE con negro de humo para disipar la estática en lugar de descargarla a través del núcleo de la manguera. Esta selección de materiales ayudará a prevenir futuras fugas.

La selección de componentes ideales requiere una comprensión completa de las condiciones del proceso. Por ejemplo, si su sistema de fluidos genera una carga estática, desea utilizar una manguera con un núcleo de metal conductor o un núcleo de PTFE con negro de humo para disipar la estática en lugar de descargarla a través del núcleo de la manguera. Esta selección de materiales ayudará a prevenir futuras fugas.

Además, es importante que los materiales de los tubos del sistema de fluidos sean compatibles entre sí y tengan la dureza adecuada para permanecer conectados. La tubería de metal debe ser más blanda que los componentes de los accesorios, lo que permite que los accesorios agarren el tubo de manera efectiva. Por ejemplo, evite usar accesorios de latón con tubos de acero inoxidable, ya que el material del accesorio es demasiado blando para proporcionar suficiente sujeción al tubo. Hablando de selección de componentes...

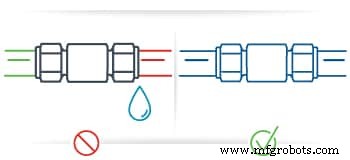

✔ Evite la mezcla de componentes.

El intercambio y la mezcla de componentes fabricados por diferentes fabricantes puede generar un rendimiento impredecible, incluidas posibles fugas y problemas de seguridad relacionados. Por ejemplo, es posible que los accesorios de media pulgada de diferentes fabricantes no tengan las mismas tolerancias. Como resultado de esa incompatibilidad, puede haber un mayor potencial de bajo rendimiento. Obtener un sello hermético que resista la alta presión, la vibración, el vacío y los cambios de temperatura es fundamental. La selección de tuberías y conexiones del mismo fabricante confiable puede ayudar a eliminar parte de ese riesgo.

El intercambio y la mezcla de componentes fabricados por diferentes fabricantes puede generar un rendimiento impredecible, incluidas posibles fugas y problemas de seguridad relacionados. Por ejemplo, es posible que los accesorios de media pulgada de diferentes fabricantes no tengan las mismas tolerancias. Como resultado de esa incompatibilidad, puede haber un mayor potencial de bajo rendimiento. Obtener un sello hermético que resista la alta presión, la vibración, el vacío y los cambios de temperatura es fundamental. La selección de tuberías y conexiones del mismo fabricante confiable puede ayudar a eliminar parte de ese riesgo.

✔ Siga las instrucciones del fabricante.

Una vez que haya seleccionado los componentes del mismo fabricante, es importante seguir las instrucciones del fabricante para un montaje y desmontaje adecuados. procedimientos. Esto puede parecer un consejo obvio, pero incluso los técnicos más experimentados deben tener cuidado de leer de cerca las instrucciones específicas del fabricante. Si lo hace, puede ayudar a evitar errores que incluyen:

Una vez que haya seleccionado los componentes del mismo fabricante, es importante seguir las instrucciones del fabricante para un montaje y desmontaje adecuados. procedimientos. Esto puede parecer un consejo obvio, pero incluso los técnicos más experimentados deben tener cuidado de leer de cerca las instrucciones específicas del fabricante. Si lo hace, puede ayudar a evitar errores que incluyen:

- Accesorios que no ajustan bien, lo que crea oportunidades para fugas y reventones.

- No asegurarse de que el tubo descanse firmemente sobre el hombro del cuerpo del racor antes de apretarlo.

- No revisar adecuadamente los tubos en busca de ovalidad, defectos o rayones que puedan comprometer el sello.

- No verificar los extremos del grosor de la pared con las limitaciones sugeridas por los fabricantes de accesorios.

- No utilizar un calibrador de inspección de espacios adecuado para garantizar un ajuste suficiente.

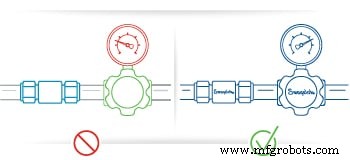

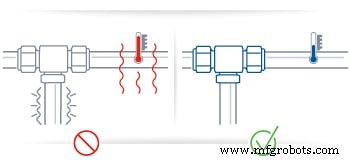

✔ Tenga en cuenta las condiciones de funcionamiento durante el diseño.

El ensamblaje se produce cuando se desactiva un sistema de fluidos, y puede ser fácil olvidarse de las condiciones de funcionamiento estándar como vibraciones, altas presiones, temperaturas y otras condiciones al armar el sistema.

El ensamblaje se produce cuando se desactiva un sistema de fluidos, y puede ser fácil olvidarse de las condiciones de funcionamiento estándar como vibraciones, altas presiones, temperaturas y otras condiciones al armar el sistema.

Asegúrese de que su sistema se haya diseñado teniendo en cuenta estos factores. Agregue soportes adecuados para garantizar que los tubos y accesorios no se fatigan durante el uso de alta presión. Permita un rango de movimiento adecuado para los componentes en movimiento, ya que el movimiento puede tensar los componentes y los puntos de conexión. En los casos en los que se produzca una vibración significativa, considere utilizar una manguera en lugar de un tubo y, si lo hace, asegúrese de distribuir el movimiento en una longitud suficiente para evitar que se doblen menos que el radio de curvatura mínimo de la manguera.

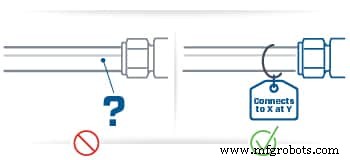

✔ Etiquete los componentes críticos.

El etiquetado uniforme de los componentes en todo el sistema de fluidos dificultará que los técnicos cometan errores. Instale etiquetas detalladas en equipos y mangueras para indicar lo que ocurre dentro de ese sistema, lo que permite a los operadores realizar los ajustes adecuados. También puede codificar con colores manijas, tubos y tuberías en toda su planta, para que los trabajadores puedan identificar de inmediato qué tipos de fluidos o gases fluyen a través de ellos, lo que reduce el margen de error.

El etiquetado uniforme de los componentes en todo el sistema de fluidos dificultará que los técnicos cometan errores. Instale etiquetas detalladas en equipos y mangueras para indicar lo que ocurre dentro de ese sistema, lo que permite a los operadores realizar los ajustes adecuados. También puede codificar con colores manijas, tubos y tuberías en toda su planta, para que los trabajadores puedan identificar de inmediato qué tipos de fluidos o gases fluyen a través de ellos, lo que reduce el margen de error.

Marque estas casillas y estará bien encaminado hacia una operación más segura del sistema de fluidos industriales. ¿Desea obtener más información sobre las formas de mejorar la seguridad, la eficiencia y el rendimiento de su sistema de fluidos?

Marque estas casillas y estará bien encaminado hacia una operación más segura del sistema de fluidos industriales. ¿Desea obtener más información sobre las formas de mejorar la seguridad, la eficiencia y el rendimiento de su sistema de fluidos?

Obtenga más información sobre los Servicios de Asesoramiento y Evaluación de Swagelok hoy mismo.

Tecnología Industrial

- Soluciones de impresión 3D para empresas de petróleo y gas

- Seis estrategias de cadena de suministro para petróleo y gas en la era del coronavirus

- Una nueva hoja de ruta para las cadenas de suministro de petróleo y gas

- El papel del análisis de datos para propietarios de activos en la industria del petróleo y el gas

- Centro de torneado horizontal para aplicaciones de petróleo y gas

- Transformación digital 101 para OEM de petróleo y gas:4 consejos vitales para el éxito

- Cómo IIoT mejora la eficiencia y la generación de ingresos para los OEM de petróleo y gas

- Preguntas y respuestas:pozos de petróleo y gas para almacenamiento de energía

- 5 consejos de seguridad y mantenimiento para el polipasto de cadena de su grúa

- Crear procedimientos de seguridad para trabajadores y técnicos

- El enfoque de seguridad de gas y llamas para la industria de generación de energía