Evitar el tiempo de inactividad no planificado:3 formas en que la tecnología puede ayudar

Con el tiempo de inactividad no planificado que cuesta a los fabricantes industriales miles de millones cada año, la tecnología que puede ayudarlo a evitar o administrar fallas en las máquinas es imprescindible.

El tiempo de inactividad no planificado es un riesgo comercial significativo.

Los estudios realizados por la firma de consultoría y asesoría Deloitte sugieren que el tiempo de inactividad no planificado de la fábrica cuesta a los fabricantes industriales más de $ 50 mil millones al año.

Debido a esto, tiene sentido que los talleres hagan todo lo posible para evitar sorpresas como cojinetes de husillo agarrotados, controladores que funcionan mal y servomotores que ya no giran. La buena noticia:Evitar tales cosas desagradables no es tan difícil.

Probablemente ya sepa que se logra una mayor vida útil del husillo en los centros de mecanizado mediante el uso de herramientas de alta calidad y bien mantenidas y conjuntos de portaherramientas equilibrados. Evite longitudes de herramienta extremas para minimizar las fuerzas radiales en los cojinetes del husillo, verifique la resistencia de la barra de tiro de forma regular con un calibre disponible en el mercado y limpie las superficies de posicionamiento al cambiar de herramienta.

Existen recomendaciones similares para los tornos CNC y, de hecho, para cualquier máquina herramienta, todas las cuales disfrutarán de una vida útil más larga mediante la implementación de un sólido programa de mantenimiento preventivo, uno que incluya elementos básicos de limpieza como limpieza y lubricación regulares de la máquina, monitoreo de fluidos de corte , e inspección de rutina del movimiento axial a través de un dispositivo de barra esférica o equivalente, abordando problemas potenciales antes de que puedan comenzar. Dicho esto, la tecnología moderna ofrece a los propietarios y operadores de máquinas herramienta algunas armas valiosas en la guerra contra el tiempo de inactividad no planificado de la máquina, comenzando con el monitoreo.

Aprovechando el poder

Graham Immerman, vicepresidente de marketing de MachineMetrics, le dirá que prácticamente todos los equipos CNC de la actualidad vienen equipados con sensores que generan información valiosa sobre el estado de la máquina, las temperaturas de funcionamiento, el consumo de energía del husillo y del servo, códigos de alarma, etc. son visibles desde un teléfono inteligente, tableta, PC o computadora de escritorio. El trabajo de su equipo es proporcionar a los talleres las herramientas de software necesarias para recopilar esta información y luego aprovecharla para a) una mayor productividad yb) la eliminación del enfoque de este artículo:el tiempo de inactividad no planificado.

“Hay literalmente cientos de formas de reducir el tiempo de inactividad de las máquinas, y el primer paso para hacerlo es tener los datos necesarios para una mejor toma de decisiones”, dice Immerman. "Con esto en mente, una de las primeras preguntas que cualquier taller debe hacerse es:'¿Qué tipo de tiempo de inactividad está tratando de evitar?' Tenemos clientes que acuden a nosotros todo el tiempo en busca de ayuda para predecir la falla de la máquina, y si bien esto es ciertamente algo con lo que podamos ayudarlos, es posible que no brinde el mayor retorno de la inversión”.

En un ejemplo, Immerman señala que la producción de piezas de mala calidad conduce en última instancia a la repetición del trabajo, lo que requiere cambios de programación improvisados. Es posible que esto no caiga claramente en el cubo de "tiempo de inactividad no planificado", pero es igual de disruptivo y costoso. También lo es sobreestimar o subestimar los tiempos de ciclo al cotizar un trabajo. El primero de estos conducirá a un exceso de capacidad, o brechas en el programa de producción que podrían no llenarse, mientras que el último causa el mismo problema que el escenario de reelaboración que se acaba de describir (es decir, demasiado trabajo y pocas horas para completarlo). eso); aunque la causa del tiempo de inactividad en cada caso es diferente a tener una máquina herramienta averiada, los resultados no son menos dañinos.

“Con demasiada frecuencia, los datos necesarios para cotizar un trabajo provienen del sistema ERP, una hoja de cálculo o incluso una conjetura, ninguno de los cuales puede ser preciso”, dice Immerman. “Es por eso que los talleres deben recopilar la mayor cantidad de información posible de los activos de su piso de producción. Esto no solo ayuda a identificar problemas potenciales que conducen directamente al tiempo de inactividad de la máquina, sino que, lo que es más importante, ayuda a revelar la capacidad oculta. A menudo, la mejor manera de reducir el tiempo de inactividad es optimizar los procesos y desarrollar estándares de trabajo precisos. Conozco a un cliente que redujo su tiempo de inactividad anual en 4,5 millones de dólares simplemente sabiendo cuánto se tarda realmente en configurar una máquina”.

Evitar el choque

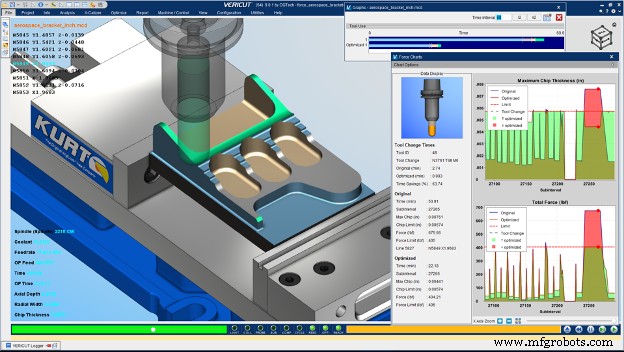

Es doloroso contemplarlo, pero la causa más desagradable del tiempo de inactividad no planificado es una máquina herramienta averiada. Eso es según Gene Granata, especialista en productos de Vericut en CGTech, quien agrega que los bloqueos se evitan fácilmente con el software de optimización y simulación de trayectorias. Debido a que estos sistemas pueden replicar todo el entorno de la máquina herramienta, desde el panel de chapa metálica más grande hasta el tornillo más pequeño y todo lo demás, brindan a los usuarios la oportunidad de probar los programas CNC fuera de la máquina, en un mundo virtual donde las fallas no son más que brillantes. colores rojos y algunos textos de reprimenda, eliminando así el morderse las uñas, use el método de parada de emergencia de prueba de programa que prevalece en demasiados talleres. Y dado que el software de simulación de trayectoria lee el código G real utilizado por la máquina herramienta CNC, también es posible identificar errores de pérdida de tiempo en el posprocesador, nuevamente, en un entorno seguro y virtual.

Aparte de su deseo de eliminar el dolor y el tiempo de inactividad de las fallas de la máquina, Granata está de acuerdo con lo que Zimmermann dijo anteriormente sobre la optimización de la máquina. Con este fin, señala el software Force de la empresa, que, según él, optimiza las trayectorias de herramientas en función de lo que son capaces de hacer cada herramienta de corte y la máquina herramienta, dado el material de la pieza de trabajo y las herramientas de corte que se utilizan.

“Todos los fabricantes de herramientas de corte le dirán que sus herramientas se pueden empujar más cuando las condiciones de mecanizado son correctas para la herramienta, y la optimización es la mejor manera de lograrlo”, dice. “Force calcula las tasas de avance ideales para cada herramienta de corte que promueven un grosor de viruta constante y real para el mecanizado, al mismo tiempo que limitan las fuerzas de mecanizado excesivas y mantienen la potencia del husillo en niveles seguros. Esto da como resultado tiempos de ciclo significativamente más cortos, piezas mecanizadas de mayor calidad, una vida útil sustancialmente mayor de la herramienta y la máquina CNC, y muchas menos sorpresas que causan tiempos de inactividad inesperados”.

Abandonar el papel

Al final del día, aprender a reducir el tiempo de inactividad inesperado se trata en gran medida de hacer que las operaciones de fabricación sean más predecibles y eficientes. Ryan Zimmermann, director de desarrollo comercial de Visual Knowledge Share (VKS) Ltd., sugiere que una de las mejores formas de lograr esto es con instrucciones de trabajo digitales. Desarrollado por primera vez por un taller de fabricación de láminas de metal de 50 años en Montreal, VKS brinda a los fabricantes la capacidad de enviar fácilmente texto, fotos, videos, grabaciones de audio y cualquier otro medio que sea necesario para transmitir instrucciones significativas al taller.

Sin embargo, va un paso más allá al recopilar también las entradas del operador y los datos relacionados con los KPI en tiempo real, lo que aumenta la visibilidad de los desechos y brinda oportunidades para la mejora continua.

“El fabricante cotidiano enfrenta una multitud de desafíos, pero algunos de los más consistentes giran en torno a la falta de mano de obra calificada, la pérdida de conocimiento tribal y un mercado competitivo”, dice Zimmermann. “Cuando una empresa depende demasiado de sus operadores senior, inevitablemente se expone a un alto riesgo de pérdida de productividad y fallas en los procesos. Al estandarizar las mejores prácticas en un formato digital sin papel, las empresas pueden garantizar que su "capital de conocimiento" se retenga con éxito, lo que facilita la incorporación e integración de nuevos empleados en su tienda. Al igual que con las otras soluciones discutidas aquí, los estándares y lineamientos claros pueden ayudar a optimizar los procesos de configuración y las actividades de mantenimiento, lo que ayuda a aumentar la disponibilidad de las máquinas herramienta y disminuir el tiempo de inactividad”.

¿Cómo se las arregla para evitar el tiempo de inactividad no planificado en su tienda? Comparta sus pensamientos e ideas en los comentarios a continuación.

¿Qué pasos está tomando para evitar el tiempo de inactividad no planificado?

Dado que el tiempo de inactividad no planificado le cuesta a los fabricantes miles de millones cada año, la tecnología que puede ayudarlo a evitar o administrar las fallas de la máquina es imprescindible.

¿Cómo se las arregla para evitar el tiempo de inactividad no planificado en su tienda?

Comparta sus pensamientos y puntos de vista participando en nuestra encuesta.

¿Cuál de estos pasos está tomando para evitar el tiempo de inactividad no planificado?

Tecnología Industrial

- 7 formas de reducir el tiempo de inactividad actualizando su tecnología de mantenimiento

- Cómo la tecnología de IoT puede ayudar al medio ambiente

- Cómo la automatización puede ayudar a los trabajadores del almacén de hoy en día

- La IA puede ayudar a que las cadenas de suministro sean sostenibles

- Cómo el aprendizaje automático puede ayudar a los fabricantes a combatir el cambio climático

- Tres formas en que cualquier fabricante puede utilizar la tecnología en la nube

- 3 maneras en que el entorno puede afectar su motor de CA

- El reciclaje de MWF puede ayudar a reducir el desecho de refrigerante de la máquina

- Cobots y fabricación:3 formas en que la automatización colaborativa puede ayudar a su tienda

- Cómo la tecnología conectada puede ayudar a resolver los desafíos de la cadena de suministro

- La máquina de marketing:cómo la tecnología puede impulsar el éxito de los fabricantes