Digitalización de la Gestión de Operaciones en la Industria de Procesos

Prefacio:La operación segura es la principal preocupación de la industria de procesos

Las refinerías y plantas petroquímicas manejan diversos materiales y procesos peligrosos. La naturaleza 24/7 de sus operaciones plantea inmensos desafíos con respecto a la seguridad, el cumplimiento y la confiabilidad. Si bien se pone un énfasis continuo en la competitividad, la calidad del producto y el cumplimiento de los requisitos de la sociedad para un flujo constante de suministros, el enfoque principal de cada planta es operar de una manera segura y ambientalmente tolerable.

Digitalización en la industria de procesos:un camino definitivo a seguir

En los últimos cinco a 10 años, una amplia variedad de partes interesadas han generado mucho interés sobre las características de la Industria 4.0, como la automatización, la implementación de robótica, IIoT, blockchain, computación en la nube e integraciones de TI/OT. Las empresas líderes han implementado procesos comerciales automatizados con sistemas sólidos de administración de datos, análisis preventivo y predictivo, gemelos digitales, etc. Empresas como Shell, Exxon, BP, Reliance y Aramco han implementado este tipo de tecnologías de manera variada y/o integrada para obtener beneficios holísticos. Los proyectos han abarcado áreas como la mejora de la producción, la gestión ágil de oportunidades de mejora de beneficios (PIO), el cumplimiento de la calidad del producto requerida con obsequios de calidad mínima y el procesamiento de materias primas más baratas, por ejemplo.

También se han implementado muchos proyectos de automatización y/o digitalización para mejorar la seguridad de los procesos, la seguridad en el lugar de trabajo, el cumplimiento ambiental, la confiabilidad operativa y de los equipos, la integridad de la planta, etc. Casi todas las plantas o empresas han tratado de avanzar con algún aspecto de la digitalización de manera cuidadosa, considerando los costos y los beneficios.

Gestión de Operaciones

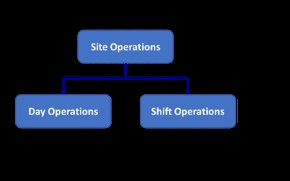

La gestión de operaciones de una planta de proceso se puede dividir en dos verticales:operaciones por turnos y operaciones diurnas. Por lo general, las operaciones de turno funcionan en un horario de 24 horas al día, 7 días a la semana. El objeto de las operaciones de turno es ejecutar todas las actividades de manera segura e impecable. Hay tres aspectos en este objetivo, a saber:

- Operar la planta y el equipo dentro de la ventana operativa definida todo el tiempo

- Realizar todas las operaciones según los procedimientos definidos

- Operar la planta según los planes y las instrucciones recibidas de las operaciones diarias

En una planta de proceso, normalmente alrededor del 40 % del equipo rotativo está en modo de espera, con el resto en modo de funcionamiento. Dependiendo del estado del equipo, se define su “ventana de funcionamiento” y se debe mantener. De manera similar, una planta en parada debe ser vigilada y mantenida en un estado de parada definido. No es raro ver, en una planta en parada, que las columnas hayan sufrido situaciones de sobrepresión o que los tanques se hayan sobrellenado, lo que provocó eventos no deseados.

Una revisión rápida de accidentes pasados en la industria de procesos nos dice que las situaciones a menudo surgen debido a la operación sin un procedimiento establecido o, a veces, al usar un procedimiento incorrecto.

El equipo de operaciones de turno debe recibir planes e instrucciones adecuados en un formato escrito para evitar problemas de comunicación. La descarga de un camión cisterna en el buque de almacenamiento equivocado o el envío del producto equivocado a un cliente, por ejemplo, no son infrecuentes cuando los planos o las instrucciones no están disponibles.

El objetivo de las operaciones diarias es tener una visión intermedia de las operaciones y alinearla con los planes comerciales. Las operaciones diurnas colaboran con el personal técnico y de ingeniería y garantizan que se defina la ventana operativa correcta y que esté disponible para las operaciones de turno. También se aseguran de que todos los procedimientos requeridos estén disponibles. Una de las tareas diarias de las operaciones diurnas es proporcionar los planes de producción y las instrucciones operativas a la cuadrilla de turno.

Las operaciones diurnas también se ocupan de las competencias requeridas de la tripulación que se enfrenta a los activos y tienen un programa elaborado para definirlas y desarrollarlas.

Además de las operaciones por turnos y días, existe un tercer ángulo:las operaciones en el sitio. El objeto de las operaciones del sitio es la adecuada administración y gobierno de todos los programas y actividades de todo el sitio. Varios miembros del personal y funciones de la organización se aseguran de que se haga lo mismo para que se definan y alcancen los objetivos generales del sitio o de la empresa.

Diagrama cortesía del autor.

Digitalización de la Gestión de Operaciones

Para ayudar a cumplir todos los objetivos de las operaciones de turno, día y sitio, se pueden considerar varios aspectos de su gestión para la digitalización.

Digitalizar ventana de operación

En una operación tradicional, la ventana de operación se mantiene como un documento en Microsoft Excel, Word o un documento .pdf. Dicho documento generalmente se revisa y revisa en algún intervalo que va de tres meses a un año. Pero la planta funciona con una ventana operativa integrada en el DCS en forma de alarmas, y se espera que las operaciones de turno funcionen dentro de la ventana.

Dado que las plantas de proceso funcionan en varios estados, y teniendo en cuenta que varios equipos se encuentran en diferentes estados en un momento dado, es beneficioso definir una ventana operativa para todos los equipos y procesos en diferentes estados bajo una plataforma digital. Este conjunto de datos digitales se implementa en una plataforma de TI, y cuando se integra de manera efectiva con DCS en tiempo real, existe la seguridad de que las operaciones de turno están facultadas para observar la ventana operativa definida en tiempo real y operar la planta en consecuencia.

Honeywell, Emerson, Yokogawa y otros han desarrollado este tipo de aplicaciones de TI que pueden mantener la ventana operativa digital e integrarse con DCS. El Consorcio de Situaciones Anormales, promovido por varias compañías como Shell, Exxon, Emerson y Honeywell, ha llegado con un análisis de que alrededor del 40% de las fallas o degradaciones de los equipos se pueden evitar si el equipo opera dentro de la ventana definida todo el tiempo. La plataforma digital permite que las operaciones de turno estén continuamente al tanto de la ventana operativa correcta y controlen las condiciones del equipo y del proceso en tiempo real.

Digitalizar procedimientos y listas de verificación

Las operaciones de turno cuentan con procedimientos operativos estándar (SOP). Casi todas las actividades que normalmente se realizan por turnos se documentan en forma de SOP. Muy a menudo, algunos SOP tienen listas de verificación. Estos POE suelen estar disponibles en formato Word o .pdf. Dichos SOP generalmente se administran bien a través de un poderoso sistema de administración de contenido en la plataforma de TI. Se espera que las operaciones de turno tomen una copia impresa y la utilicen de acuerdo con las prácticas del sitio. Las listas de verificación, una vez completadas, se guardan o escanean y se cargan en el sistema.

Existe la oportunidad de digitalizar los SOP y las listas de verificación. Los POE y las listas de verificación digitalizados se pueden personalizar para cada equipo de manera tan rigurosa que es posible asegurarse de que se evite el uso de la lista de verificación o el procedimiento incorrecto para cualquier tarea de turno.

Digitalizar planes operativos e instrucciones

Las instrucciones de operación generalmente se comunican por escrito en un registro que está disponible en la sala de control de la planta. El equipo de turno debe leer lo mismo y firmar para reconocer.

Cuando se digitalizan los planes operativos y las instrucciones, es fácil monitorear cómo el equipo de turno siguió las instrucciones y qué dificultades enfrentaron al ejecutar las instrucciones u órdenes. Es posible analizar varios eventos y tendencias con respecto a las instrucciones de cambio, e incluso se pueden "activar" instrucciones bajo ciertas condiciones para evitar depender de las personas en situaciones dependientes del contexto.

Marco de competencias de digitalización

La competencia del personal orientado a los activos se perfecciona según la cantidad de oportunidades en la práctica de diversas tareas. Las tareas de turno generalmente implican el monitoreo de la condición del equipo, los cambios de equipo, el aislamiento y la entrega del equipo, el arranque y la parada del equipo, etc. El personal que se ocupa de los activos también son las primeras personas en el terreno que se enfrentan a situaciones de emergencia y responden con las acciones adecuadas.

En una práctica tradicional, las competencias se definen y miden en función de la cantidad de sesiones de capacitación a las que se asiste, la cantidad de pruebas aprobadas, la cantidad de horas dedicadas a la capacitación en simuladores, etc. Sin embargo, en un marco de gestión de competencias digitalizado, es posible medir la cantidad de oportunidades que encontró un operador en particular, como el retrolavado del banco de filtros, la regeneración del lecho de tamices moleculares y el aislamiento de equipos y la entrega segura. La cantidad de acciones exitosas y fallas en la ejecución se puede rastrear digitalmente y usar para mejorar.

Digitalizar las operaciones del sitio

Como se mencionó anteriormente, las operaciones del sitio tienen que ver con la administración y el gobierno. Implica definir y gestionar estándares, procedimientos, prácticas y políticas centrales. Abarca la coordinación empresarial; planificación y programación; la gestión del inventario; gestión de materiales; gestión de contratistas; HORA; Cumplimiento normativo; participación de clientes, proveedores y comunidad; seguridad; y muchas otras áreas de especialización.

La digitalización brinda oportunidades para mejorar la eficiencia en muchos aspectos de las operaciones del sitio, especialmente en la planificación de la producción y el control de inventario. La digitalización puede ayudar con el control y la garantía de calidad; control de costos; gestión de catalizadores, productos químicos y otros materiales; gestión de contratistas; y así sucesivamente.

Para mejorar la seguridad, se pueden digitalizar varios tipos de información de seguridad de procesos, como PFD, P&ID y hojas de datos. La digitalización de extremo a extremo, respaldada por estructuras de datos sólidas de varios procesos de gestión de seguridad de procesos (PSM), proporcionará beneficios a corto y largo plazo para la organización.

Otros beneficios de la digitalización

La digitalización de diversas actividades de gestión de operaciones proporciona inmensos beneficios. Uno de estos que vale la pena destacar aquí es el potencial para desarrollar modelos y realizar análisis. Los datos digitalizados se pueden utilizar para diagnósticos, análisis preventivos y prescriptivos, predicción de la vida útil residual de los equipos, predicción de la duración de los catalizadores, control estadístico de procesos, etc. En muchos casos, la digitalización realizada correctamente proporciona una mejor comprensión de las capacidades y los límites del proceso, que se pueden utilizar para una planificación más eficaz.

Tecnología Industrial

- Planta de Bosch:cómo poner a las personas en el corazón de la Industria 4.0

- El siguiente paso en la Industria 4.0:análisis basado en reglas de los datos de producción

- La industria química necesita una mejor tecnología para la gestión de procesos

- Cómo la tecnología IoT está supervisando las operaciones en la industria automotriz

- Sostenibilidad:el reto de la Industria 4.0

- Industria 5.0:la nueva revolución

- ¿Cómo puede la industria de procesos implementar la Industria 4.0?

- Bilfinger UK:hacer realidad la digitalización en la industria de procesos

- El impacto de la gestión visual en la industria

- Industria:reducir el tiempo de los cambios

- ¿Qué hay en el proceso de fabricación?