Diferencia entre fabricación aditiva y sustractiva

La fabricación es un paso crucial en la producción que en realidad convierte las materias primas o los desechos en productos deseados al agregar un valor sustancial. Existen varios procesos de fabricación para satisfacer la necesidad de procesar una amplia variedad de materiales de manera radical. La creciente necesidad de productos miniaturizados con mejor calidad de superficie y más funcionalidades incorporadas allanó el camino para un rápido desarrollo de la fabricación y, como consecuencia, han evolucionado varios procesos sofisticados que pueden procesar materiales de manera eficiente para satisfacer mejor la demanda del mercado actual. El alcance de la fabricación también se ha ampliado gradualmente para cubrir un amplio dominio que va desde sectores industriales antiguos hasta empresas basadas en productos o servicios avanzados para contribuir adecuadamente a sus requisitos.

Varios proponentes intentaron clasificar todos los procesos de fabricación de forma sistemática; sin embargo, en muchos casos, dicha clasificación no logra abarcar sin ambigüedades los procesos desarrollados recientemente. Teniendo en cuenta todos los procesos relevantes, la fabricación se puede clasificar en los siguientes cinco grupos:

Procesos de fundición: Aquí, la materia prima se funde para verterla en una cavidad preconstruida y la misma se deja solidificar. Así se obtiene un producto con forma inversa a la de la cavidad. Este antiguo proceso es adecuado para proporcionar una forma básica al componente, ya que no puede producir formas intrincadas ni dar superficies lisas. Todos los procesos de fundición y moldeado (como moldes de arena, fundición a presión, fundición por inyección, etc.) siguen este principio básico.

Procesos de unión: Aquí se pueden unir dos o más componentes sólidos de forma temporal o permanente. La unión se puede lograr por fusión para formar una coalescencia o con la ayuda de otros elementos mecánicos. La soldadura, el remachado, la soldadura blanda, la soldadura fuerte, el acoplamiento, la unión de ajuste, la unión adhesiva, la fijación, la unión de chaveta, la unión articulada, etc. se encuentran bajo el paraguas de la unión. Los procesos de desmontaje también se incluyen en esto.

Procesos de modificación: En este caso, las propiedades del material o la forma básica se pueden modificar por diversos medios para adaptarse mejor a los requisitos. Se utilizan varios procesos de formación como forjado, laminado, estirado, extrusión, etc. para la transformación de la forma; mientras que, el tratamiento térmico, el tratamiento criogénico, el recubrimiento, etc. se utilizan para modificar las propiedades de los componentes.

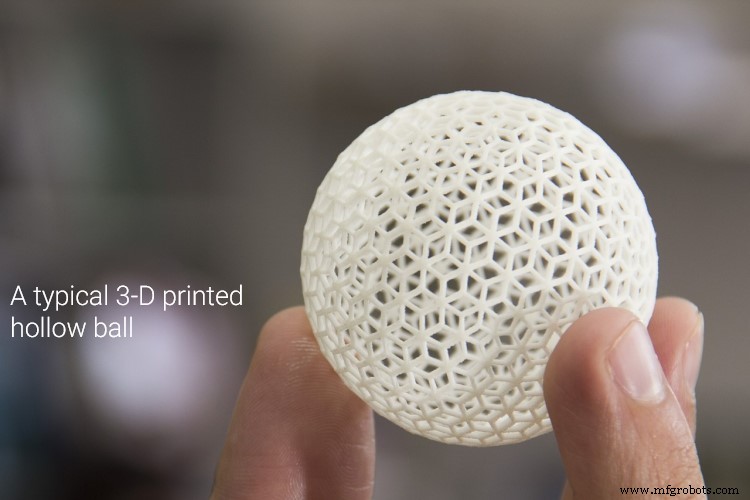

Procesos aditivos: Aquí se agregan capas de material en forma semisólida una sobre otra para construir directamente un verdadero componente tridimensional con las características requeridas y una mayor precisión. Por lo tanto, elimina el requisito de procesamiento posterior; sin embargo, dichos procesos son adecuados para componentes de pequeño tamaño. Los procesos de creación rápida de prototipos (como la impresión 3D, la estereolitografía, la sinterización selectiva por láser, etc.) siguen el principio aditivo.

Procesos sustractivos: Como sugiere el nombre, aquí el material capa por capa se elimina de la pieza de trabajo sólida para producir finalmente el producto deseado. Entonces se produce un despilfarro material. Los procesos de mecanizado o corte de metales siguen el principio sustractivo. Los ejemplos incluyen torneado, moldeado, fresado, taladrado, esmerilado, lapeado, mecanizado por chorro abrasivo, mecanizado por descarga eléctrica, mecanizado por rayo láser, etc.

Tabla:Diferencias entre fabricación aditiva y sustractiva

| Fabricación aditiva | Fabricación sustractiva |

|---|---|

| Aquí se agregan capas de material una sobre otra para construir el componente 3-D. | Aquí se eliminan capas de material de un bloque sólido para obtener el componente tridimensional deseado. |

| Es adecuado para materiales de bajo punto de fusión. | El punto de fusión no suele suponer ninguna restricción. |

| La densidad volumétrica del material de trabajo puede modificarse durante el funcionamiento. | La densidad volumétrica del material de trabajo no puede modificarse durante el funcionamiento. |

| No se produce desperdicio de material. | El desperdicio de material se produce de diversas formas, como virutas, vaporización, etc. |

| Los procesos aditivos son adecuados para una gama limitada de materiales. | Los procesos sustractivos no imponen restricciones en el material de trabajo. |

| Es adecuado para componentes de tamaño pequeño. No puede acomodar componentes grandes. | Puede procesar objetos pequeños a grandes. |

| Cualquier forma compleja puede ser producida directamente por estos procesos. | La complejidad del componente impone restricciones a su viabilidad. |

| Las piezas huecas internas totalmente cerradas se pueden fabricar fácilmente. | No se puede producir una cavidad totalmente cerrada. |

| Los procesos aditivos consumen mucho tiempo y requieren equipos sofisticados, trabajadores experimentados y un estricto control ambiental. | Los procesos sustractivos son eficientes en tiempo, económicamente más baratos y ergonómicamente relajantes. |

Filosofía de la suma y la resta: Ambas filosofías se utilizan para producir verdaderos componentes o características tridimensionales con precisión dimensional mejorada y tolerancia estrecha; sin embargo, difieren en sus enfoques. La fabricación aditiva sigue el principio de agregar material capa por capa uno sobre otro según el diseño para finalmente construir el producto con las características previstas. Entonces, el proceso comienza con altura cero (sin material) y su altura aumenta gradualmente a medida que se depositan las capas. El material generalmente se deposita en forma semisólida y la siguiente capa se agrega una vez que la capa anterior se seca por completo. Al contrario de esto, en la filosofía de fabricación sustractiva, el material capa por capa se elimina de la ubicación deseada de un bloque sólido para obtener finalmente el componente deseado. Entonces, el proceso comienza con un bloque sólido de materia prima y se elimina el material para crear las características deseadas. El material se puede eliminar de varias maneras (como cizallamiento en forma de virutas sólidas, fusión y vaporización, ionización, pulverización catódica, etc.) según el proceso empleado.

Punto de fusión del material de trabajo: Con los procesos aditivos, se requiere que el material de trabajo se funda o se vuelva plástico por calentamiento. El material con un punto de fusión más alto consumirá más calor para convertirse en plástico (semisólido) para que pueda agregarse sobre la capa anterior. Por lo tanto, se prefiere para materiales de bajo punto de fusión como plástico o PMMA. Sin embargo, el punto de fusión no es un factor considerable para el procesamiento de materiales de ingeniería por métodos sustractivos, ya que el material se elimina en forma sólida o por ionización. En tales procesos NTM basados en energía térmica donde el material se elimina por fusión y vaporización, la intensidad de la energía del haz siempre permanece excesivamente más alta que el punto de fusión de los materiales. Por ejemplo, en EDM, la temperatura localizada supera los 10 000 °C, que es mucho más alta que los 3422 °C (punto de fusión del titanio, el punto de fusión más alto entre todos los metales).

Manipulación de la densidad volumétrica: La mayor ventaja de los procesos aditivos es la posibilidad de alterar la densidad del material de trabajo durante la deposición de capas. Aquí se puede adoptar una densidad en un rango de 20 a 100 % y el volumen total del material se puede cambiar de forma controlada. Esto, por un lado, puede reducir el consumo de material y, por otro, puede reducir sustancialmente el peso del componente, principalmente sin sacrificar la resistencia de la pared. Tal facilidad no se puede obtener con procesos sustractivos, ya que la densidad del material de trabajo permanece igual durante toda la operación. Por lo tanto, el peso del componente no se puede reducir una vez que se selecciona el bloque básico de material de partida.

Desperdicio de material: Con los procesos aditivos, se agrega una capa delgada de material sobre la capa anterior según el diseño (diseño basado en computadora, como CAD). Entonces, cuando hay alguna cavidad o característica similar a una ranura, entonces el material no se deposita en esa posición. La deposición repetida de material en capas de acuerdo con el diseño finalmente produce el objeto tridimensional previsto. No se realiza más procesamiento posterior en él; por lo que no se produce ningún desperdicio de material. Con procesos sustractivos, el exceso de material se elimina gradualmente de la materia prima básica; sin embargo, dicha eliminación puede ocurrir de varias formas (como virutas sólidas, fusión y vaporización, ionización, pulverización catódica, etc.) según el proceso empleado.

Adecuación: Hasta ahora, con el máximo desarrollo de la tecnología, los procesos aditivos son adecuados para materiales selectivos como el plástico y el PMMA. Tampoco puede manejar objetos más grandes; la capacidad del sistema suele estar limitada a 2 kg. Sin embargo, los procesos sustractivos pueden manejar una amplia variedad de materiales. Ciertas propiedades mecánicas, eléctricas y térmicas (como dureza, fragilidad, conductividad eléctrica, punto de fusión, etc.) imponen restricciones en la maquinabilidad para un proceso particular, pero tales limitaciones pueden superarse empleando otro proceso. Estos procesos también son capaces de manejar de manera eficiente objetos más grandes.

Producción de formas complejas y piezas huecas: En los procesos aditivos, el dibujo CAD primero se corta en capas finas (el grosor de la capa depende de la precisión dimensional y el acabado de la superficie deseados) y luego se agrega el material capa por capa, una sobre otra. Por lo tanto, se puede considerar cualquier forma complicada durante el corte y los pasos posteriores de deposición de material y, por lo tanto, elimina el requisito de procesamiento posterior. Incluso puede producir piezas huecas internas, como una cavidad completamente cerrada. Los procesos sustractivos tienen una capacidad limitada para producir formas complejas. No puede crear una cavidad completamente cerrada.

Aspectos industriales: Los procesos aditivos consumen mucho tiempo, ya que el tiempo de deposición de la capa y, posteriormente, el tiempo de secado están asociados con él. Sin embargo, mientras se fabrican objetos de tamaño pequeño que tienen formas intrincadas y alta precisión (por ejemplo, prototipos), puede ser eficiente en términos de tiempo y costos, especialmente si la cantidad de producción es muy pequeña. En muchos casos, también se desea un control estricto del entorno del lugar de trabajo. Aunque los procesos aditivos están emergiendo como una alternativa adecuada para los procesos sustractivos en ciertas áreas, para la producción en masa de objetos grandes con formas simples, los procesos sustractivos pueden reemplazar abrumadoramente a su rival.

En este artículo se presenta una comparación científica entre la fabricación aditiva y la fabricación sustractiva. El autor también sugiere que revise las siguientes referencias para una mejor comprensión del tema.

- Fabricación aditiva de metales:tecnología, materiales, diseño y producción por L. Yang, K. Hsu, B. Baughman, D. Godfrey, F. Medina, M. Menon y S. Wiener (1 st edición, Springer).

- Fabricación aditiva:impresión 3D para creación de prototipos y fabricación por A. Gebhardt y J. Hötter (1 st edición, Hanser).

- Newman et al. (2015); Planificación de procesos para tecnologías de fabricación aditiva y sustractiva; Anales CIRP; vol. 64 (1); págs. 467-470.

Tecnología Industrial

- 5 procesos comunes de fabricación aditiva

- Fabricación aditiva frente a fabricación sustractiva

- Retos y oportunidades de la impresión 3D y la fabricación aditiva

- Diferencia entre transmisión por cadena y transmisión por engranajes

- Diferencia entre transmisión por correa y transmisión por cadena

- Diferencia entre el proceso de torneado y el proceso de fresado

- Diferencia entre la herramienta de corte y la muela abrasiva

- Diferencia entre mecanizado y rectificado

- Diferencia entre los procesos de soldadura GMAW y GTAW

- Diferencia entre unir y sujetar

- Cómo la fabricación aditiva y la fabricación tradicional son procesos complementarios