Diferencia entre soldadura TIG y soldadura A-TIG

La soldadura es un proceso de unión antiguo que puede ensamblar de manera eficiente y económica dos o más elementos estructurales de forma permanente. Existe una gran variedad de procesos de soldadura que pueden unir estructuras de diversos materiales de múltiples formas. La soldadura por arco de tungsteno y gas (GTAW), conocida popularmente como soldadura de gas inerte de tungsteno (TIG), es uno de los procesos de soldadura por fusión en los que los metales se pueden unir por coalescencia o formación de cordones de soldadura debido a la fusión de las superficies de contacto de los componentes principales. El arco eléctrico, constituido entre el electrodo y los metales base conductores, se utiliza con fines de calentamiento y fusión.

Como consecuencia del extenso desarrollo a lo largo de las últimas décadas, la soldadura TIG se ha convertido en una técnica de soldadura prometedora y fiable para unir de forma permanente dos o más componentes metálicos. Puede realizarse en modo autógeno; sin embargo, el material de relleno también se puede aplicar como y cuando se desee (son posibles tanto los modos homogéneos como heterogéneos). La apariencia suntuosa del cordón de soldadura, la mayor eficiencia del arco, la menor posibilidad de defectos y el nivel mínimo de salpicaduras hicieron de este proceso una técnica de fabricación favorable en una amplia gama de aplicaciones industriales, incluidas las arenas de construcción, automotriz y aeroespacial.

En soldadura TIG , el arco eléctrico está atascado entre el electrodo no consumible (hecho de tungsteno con pequeños elementos de aleación) y la pieza de trabajo conductora. Este calor del arco funde las superficies de contacto de los componentes principales, lo que finalmente produce coalescencia. El metal de aporte, si se aplica, también se deposita en el espacio de la raíz en estado fundido debido al calentamiento por arco. La preparación del borde también se puede llevar a cabo si el grosor de la placa es superior a 4 o 5 mm. A pesar de las muchas ventajas, la soldadura TIG está limitada por la penetración alcanzable, que es de alrededor de 3 a 3,5 mm según muchos parámetros relevantes. Lograr una profundidad de penetración de más de 3,5 mm en una sola pasada es prácticamente difícil con la soldadura TIG, si no imposible.

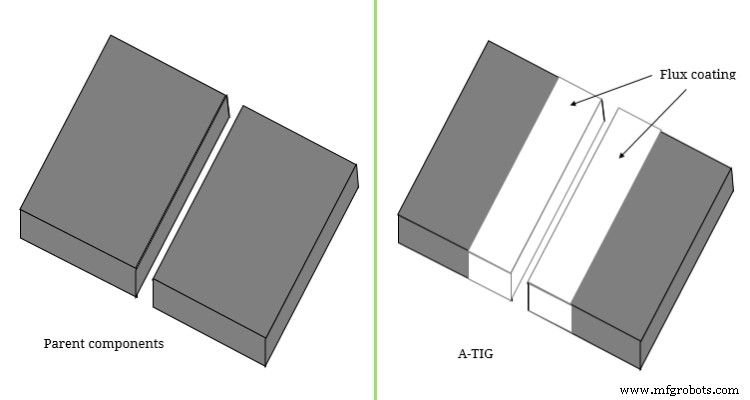

Esta limitación desencadena un interés de investigación palpable y, como consecuencia, han surgido muchas variantes que brindan ventajas únicas sobre el proceso de soldadura TIG convencional. La soldadura TIG activada y ligada con fundente son dos variantes notables. En soldadura con gas inerte de tungsteno activado (A-TIG) se aplica una fina capa de fundente activador sobre las superficies de contacto y la región circundante de los componentes principales antes de la soldadura. Esto muestra un resultado prometedor al mejorar la profundidad de penetración 3 veces o incluso más en comparación con la soldadura TIG convencional con parámetros de proceso similares. Por lo tanto, lograr una penetración de 7 a 11 mm es factible con la soldadura A-TIG, lo que finalmente da como resultado una mejora notable de la productividad en toda la fabricación. Varias diferencias entre la soldadura con gas inerte de tungsteno (TIG) y la soldadura con gas inerte de tungsteno activado (A-TIG) se dan a continuación en formato de tabla. Vale la pena mencionar que ambos procesos se realizan en la misma configuración y de la misma manera, excepto la aplicación de fundente en la soldadura A-TIG.

Tabla:Diferencias entre soldadura TIG y soldadura A-TIG

| Soldadura TIG | Soldadura A-TIG |

|---|---|

| No se aplica fundente activador en los metales base en la soldadura TIG. | Se aplica una capa delgada de fundente activador en las superficies de contacto y las áreas circundantes antes de soldar. |

| Por lo general, proporciona una profundidad de penetración del orden de 3 a 3,5 mm. | Puede proporcionar una penetración mucho más profunda, en el rango de 7 a 11 mm. |

| El ancho del cordón de soldadura y también el ancho de la HAZ es más amplio. | Debido al fenómeno de constricción del arco, el ancho del cordón de soldadura y el ancho de la HAZ son más estrechos. |

| Establecer un arco eléctrico entre el electrodo y las placas base no es problemático. | Debido a la presencia de una capa de fundente aislante en el metal principal, es problemático establecer el arco. |

| Este proceso se puede aplicar para unir materiales de trabajo delgados y gruesos. | Este proceso no es adecuado para materiales delgados (menos de 4 mm) ya que se observarán defectos como el exceso de penetración. |

| Cuando se juzga sobre la base de una sola pasada, la soldadura TIG es más rápida. | Dado que se requiere aplicar fundente antes de soldar, la soldadura A-TIG requiere mucho tiempo. |

| Es menos productivo, especialmente cuando se requiere unir placas más gruesas debido a la preparación de bordes y varias pasadas. | Es altamente productivo ya que se puede lograr una penetración más profunda en una sola pasada sin ninguna preparación del borde. |

Uso del fundente activador: Esta es la principal diferencia entre la soldadura TIG y la soldadura A-TIG, ya que el fundente activador se usa solo en la última. Dicho fundente activador incluye una gran cantidad de óxidos y haluros de metal como el óxido de titanio (TiO2 ), sílice (SiO2 ), óxido de cromo (Cr2 O3 ), carbonato de magnesio (MgCO3 ), óxido de magnesio (MgO), dióxido de manganeso (MnO2 ), óxido de calcio (CaO), óxido de aluminio (Al2 O3 ), dióxido de circonio (ZrO2 ), etc. También se utiliza una mezcla homogénea de dichos fundentes en diferentes proporciones. Dicho fundente se mezcla primero con un disolvente adecuado para preparar una pasta semisólida y se aplica sobre las superficies de contacto y las regiones circundantes del componente principal. Debe aplicarse antes de soldar y debe dejarse secar antes de establecer el arco. El fundente se puede aplicar manualmente o con la ayuda de un sistema mecanizado; sin embargo, el grosor de esta capa de fundente debe ser uniforme para lograr una unión sin defectos. Por lo general, este grosor varía de 30 a 75 µm en función de una serie de parámetros relevantes.

Profundidad de penetración, ancho del cordón de soldadura y ZAT: Varias investigaciones han demostrado claramente que se puede lograr una profundidad de 7 a 11 mm en una sola pasada sin ninguna preparación del borde, pero con el uso del fundente adecuado; en comparación con la soldadura TIG común que puede proporcionar una penetración máxima de 3,5 mm en condiciones similares. Esta notable mejora en la penetración se atribuye a la inversión del efecto Marangoni cuando se aplica fundente. El uso de fundente activador también conduce a la constricción del arco, lo que posteriormente aumenta la densidad de calor del arco eléctrico. Un arco restringido da como resultado un cordón de soldadura más estrecho y también una zona afectada por el calor (HAZ) más estrecha, ya que se desea una menor tasa de entrada de calor en un área en particular.

Establecimiento de arco entre electrodos: Cada proceso de soldadura por arco requiere que se establezca un arco eléctrico entre el electrodo y los materiales de trabajo conductores. De hecho, este arco es la principal fuente de calor para derretir las superficies de contacto del material base. En la soldadura TIG, la formación de arco entre el electrodo de tungsteno puntiagudo y el metal base conductor no es problemática. Sin embargo, con la soldadura A-TIG, debido a la presencia de una capa aislante en las superficies metálicas de trabajo, el flujo de electrones se restringe y, por lo tanto, es un poco difícil establecer el arco. A menudo, se utiliza una placa de soporte adicional sin fundente en la entrada de la junta para facilitar este propósito. También requiere un voltaje de circuito cerrado un poco mayor para mantener el arco durante todo el proceso.

Unión de hoja fina y hoja de marca: La soldadura A-TIG inherentemente proporciona una penetración más profunda y, por lo tanto, no es económico usarla para unir láminas delgadas o placas con un espesor inferior a 4 mm. Incluso si se usa para tales casos, se observará un exceso de penetración, imprecisión dimensional y alta deformación. Sin embargo, para unir componentes más gruesos, se prefiere A-TIG, ya que puede dar una penetración de 7 a 11 mm en una sola pasada y también sin preparación de bordes. Por el contrario, la soldadura TIG se puede utilizar ventajosamente para unir componentes tanto delgados como gruesos siguiendo la técnica necesaria.

Preparación de cantos, varias pasadas y productividad: La unión de placas gruesas (grosor> 3,5 mm) mediante soldadura TIG requiere una preparación adecuada de los bordes y varias pasadas para llenar adecuadamente todo el espacio de la raíz. La soldadura de pasadas múltiples también aumenta el nivel de entrada de calor en un área particular y, por lo tanto, también aumenta el ancho de la ZAT, la deformación, etc., lo que generalmente no es deseable. Esto requiere un gran volumen de metal de aporte costoso, así como una cantidad considerable de tiempo. De hecho, la soldadura TIG no es adecuada cuando se requiere depositar un gran volumen de metal de aporte; La soldadura por arco metálico con gas (GMAW) es la opción preferida en tal escenario. Sin embargo, la soldadura A-TIG también se puede utilizar ventajosamente para tales fines sin necesidad de preparación de bordes o soldadura de varias pasadas.

En este artículo se presenta una comparación científica entre la soldadura TIG y la soldadura A-TIG. El autor también sugiere que revise las siguientes referencias para una mejor comprensión del tema.

- Babu et al. (2016); Desarrollo de un proceso de soldadura con gas inerte de tungsteno limitado por flujo para unir aleaciones de aluminio; Diario Americano de Ingeniería Mecánica e Industrial; vol. 1 (3); págs. 58-63.

- Saha et al. (2018); Investigación sobre el efecto del fundente activador en la soldadura con gas inerte de tungsteno de acero inoxidable austenítico usando polaridad de corriente alterna; Diario indio de soldadura; vol. 51 (2).

Tecnología Industrial

- ¿Cuál es la diferencia:MIG vs. Soldadura TIG

- Diferencia entre transmisión por cadena y transmisión por engranajes

- Diferencia entre transmisión por correa y transmisión por cadena

- Diferencia entre el proceso de torneado y el proceso de fresado

- Diferencia entre mecanizado y rectificado

- Diferencia entre la soldadura de metal con gas inerte y metal con gas activo

- Diferencia entre los procesos de soldadura GMAW y GTAW

- Diferencia entre soldadura MIG y soldadura TIG

- Diferencia entre soldadura de derecha y de revés

- ¿Cuál es la diferencia entre la fabricación de metal y la soldadura de metal?

- ¿Cuál es la diferencia entre la fabricación de metal y la soldadura?