La perforación de agujeros profundos exige un control preciso del refrigerante

El refrigerante es tan crítico para el proceso de taladrado de agujeros profundos que los sistemas de taladrado de agujeros profundos de última generación de hoy en día lo controlan de la misma manera que lo harían con el husillo o los ejes de una máquina. La gestión cuidadosa de la presión, la filtración, la temperatura y el caudal del refrigerante es clave para optimizar los procesos de perforación de pozos profundos. Esto requiere una capacidad de control programable e infinitamente variable basada en el flujo integrada en la propia máquina perforadora de pozos profundos. El resultado es un sistema con la capacidad de ajuste necesaria para garantizar que nunca haya más presión en el sistema de refrigeración de la necesaria para una evacuación eficaz de la viruta y un taladrado preciso.

Durante muchos años, el sistema de suministro de refrigerante más avanzado más allá de los tipos de inundación fueron los sistemas de refrigeración a través del husillo/a través de la herramienta. Luego, la llegada de los sistemas de refrigeración de alta presión que funcionan a más de 1000 psi cambió el panorama de la tecnología de refrigeración con una refrigeración de herramientas especialmente eficaz y una evacuación de viruta eficiente para la mayoría de las operaciones de mecanizado convencionales. Las aplicaciones de perforación, principalmente aquellas que utilizan brocas helicoidales, fueron uno de los principales impulsores del desarrollo de los sistemas de refrigeración de alta presión, en particular, las aplicaciones de perforación de pozos profundos donde las relaciones entre profundidad y diámetro suelen ser de 10:1 y más.

Sin embargo, a medida que aumenta la presión del refrigerante, también aumenta la necesidad de una filtración y un control de la temperatura adecuados. Cuando se consideran sistemas de más de 1000 psi, se necesita una filtración de 20 a 50 niveles para evitar que las bombas fallen y, en la mayoría de los casos, los sistemas de refrigerante de alta presión requerirán un enfriador para regular la temperatura del refrigerante. Si bien la mayoría de los talleres se detiene con estos sistemas, incluso para aplicaciones de perforación exigentes, la filtración y el refrigerante por sí solos no abordan una de las variables más importantes en el uso de refrigerante de alta presión, que es la tasa de flujo.

Los talleres a menudo no tienen idea de cuánto refrigerante entrega o debería entregar su sistema. Los sistemas típicos de refrigeración por inundación, por ejemplo, proporcionan caudales de alrededor de 10 gpm a alrededor de 40 gpm, según el sistema. Sin embargo, se necesitan volúmenes mucho mayores para evacuar las virutas en las operaciones de perforación a medida que los orificios aumentan de diámetro y/o son más profundos. Cuando se usan brocas cañón más grandes o herramientas BTA, por ejemplo, el flujo de refrigerante requerido puede oscilar entre 50 gpm y más de 75 a 350 gpm para diámetros de orificio de hasta 10 a 12" (25,4 a 30,5 cm). -Los orificios profundos de diámetro pueden necesitar solo 2 gpm pero con niveles de presión mucho más altos. Un orificio de 0,040" (1,016 mm) de diámetro, por ejemplo, puede requerir una presión de refrigerante de hasta 3000 psi.

Debido a que hay un factor exponencial involucrado, cuando el diámetro del agujero aumenta ligeramente, la remoción de área/metal aumenta significativamente. Considere la diferencia entre un orificio de 25,4 mm (1") de diámetro y uno de 38,1 mm (1,5") de diámetro:un aumento del 50 por ciento en el diámetro. El área resultante asciende a 0,79 in3 (12,95 cm3) para el orificio de 1" frente a 1,77 in3 (29,01 cm3) para el orificio de 1,5", un aumento del 100 por ciento. Duplicar el diámetro del orificio de 1 a 2" equivale a cuatro veces más área y cuatro veces más material para evacuar del orificio. En otras palabras, los talleres deben suponer que incluso un ligero aumento en el diámetro del orificio garantizará un cambio en los parámetros del refrigerante. .

A pesar de esto, la mayoría de los sistemas de refrigeración ofrecen muy poca flexibilidad. Los sistemas de refrigeración por inundación, por ejemplo, no tienen ninguna flexibilidad:el refrigerante está encendido o apagado. Los sistemas de refrigerante a través del husillo pueden incluir configuraciones de alivio o códigos M que brindan configuraciones de baja, media y alta presión, pero estos son insuficientes para los talleres que necesitan una entrega de refrigerante verdaderamente optimizada.

Ingrese al control de refrigerante de variabilidad infinita. Esta tecnología permite a los talleres comenzar un orificio a quizás 400 psi y luego, a medida que la perforación avanza más profundamente, aumentarlo al nivel que sea necesario para mantener la tasa de flujo para evacuar las virutas de manera efectiva. Sin embargo, este es un proceso difícil de marcar manualmente. Si la tasa de flujo es demasiado baja, las virutas permanecerán en el orificio y eventualmente podrían romper el taladro. Demasiado flujo puede crear una presión excesiva que, a su vez, genera fuerzas no deseadas que pueden dificultar la precisión de la perforación.

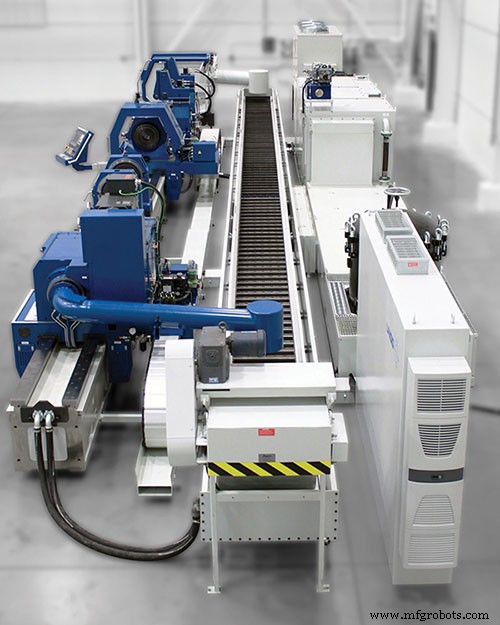

Para un desempeño exitoso y consistente, los OEM de máquinas perforadoras de orificios profundos como UNISIG diseñarán sistemas y controles de refrigerante en el diseño real de una máquina desde el principio para garantizar una integración completa. Esto permite que los controles brinden retroalimentación inmediata en el proceso para niveles extremadamente granulares de ajuste del refrigerante que colocan exactamente la cantidad correcta de refrigerante en el borde de corte en todo momento.

El sistema funciona mediante la implementación de retroalimentación del proceso en el sistema de control, que realiza ajustes inmediatos del refrigerante para evitar la rotura de la herramienta. La retroalimentación del control también guía a los operadores en la optimización del flujo y la presión del refrigerante de perforación profunda y, una vez que se determinan estos parámetros, se pueden usar para repetir el proceso una y otra vez.

Además, la presión del refrigerante y la retroalimentación del flujo del proceso mismo se utilizan para detectar herramientas rotas. Por ejemplo, si la presión del refrigerante de la aplicación cae repentinamente, eso puede indicar una herramienta rota. Y justo en ese momento, se puede detener el proceso y reemplazar la herramienta. Esto es especialmente útil cuando se perforan orificios de diámetro extremadamente pequeño donde las cargas de perforación más livianas hacen que incluso un ligero cambio en la fuerza sea difícil de detectar. Pero al monitorear el refrigerante, los operadores pueden determinar la salud de la herramienta y si las virutas están siendo evacuadas o no. Y puede ayudar a optimizar aún más parámetros como avances y velocidades para un mejor control de virutas en esos casos.

Además de los sistemas y controles de refrigerante, los depósitos de refrigerante también están diseñados específicamente para máquinas perforadoras de agujeros profundos por OEM como UNISIG. Si bien los sistemas de refrigeración de inundación y a través del husillo para centros de mecanizado pueden tener depósitos de refrigerante de 20 a 50 galones, aquellos con sistemas de perforación de orificios profundos variarán para acomodar la velocidad y el flujo del refrigerante. Según el tamaño de la máquina perforadora de orificios profundos, las capacidades del depósito de refrigerante pueden alcanzar hasta 3000 gal y combinarse con una unidad de filtrado de capacidad de 350 gpm.

Los sistemas de refrigeración por inundación, a través del husillo y de alta presión hacen posible la operación ocasional de taladrado de alto rendimiento en los centros de mecanizado convencionales. Sin embargo, cuando las operaciones de perforación se realizan todos los días e involucran pozos mucho más profundos en proporciones de 10, 20 o incluso 40:1 y más, se necesita una máquina de perforación de pozos profundos dedicada. Y los mejores tipos son los diseñados con el sistema de refrigeración como una extensión de la máquina, como un husillo o un eje que es parte de la máquina. Los controles y sistemas de refrigeración de alta ingeniería de fabricantes de equipos originales como UNISIG permiten a los talleres perforar miles de orificios de manera confiable y precisa a diario, y con relaciones de profundidad a diámetro de más de 100:1, con una intervención mínima del operador, si es que la hay.

Sistema de control de automatización

- Beneficios de la convergencia del control industrial

- Conocimiento de los paneles de control industriales

- 8 consejos vitales para mejorar el control de virutas al taladrar

- Solución de estabilidad de herramientas para taladrado profundo

- Lo que debe saber sobre el taladrado de agujeros por EDM

- Principios de EDM de taladrado de orificios

- ¿Qué tiene de difícil taladrar agujeros profundos?

- Consejos comunes para el mecanizado de taladrado

- PLC frente a DCS

- Diferentes tipos de operación de la máquina perforadora.

- Roscado de agujeros profundos con rotura de viruta o roscado por picoteo en Haas CNC