Consejos comunes para el mecanizado de taladrado

La perforación es un proceso de eliminación o corte de material en el que la herramienta utiliza una broca para cortar un orificio de sección transversal circular en materiales sólidos. Introduciremos las técnicas de taladrado desde el uso de refrigerante, control de viruta, control de avance y velocidad de corte, y una introducción aproximada a las técnicas para obtener agujeros de alta calidad y las técnicas de taladrado para diferentes materiales.

Uso de refrigerante

El uso correcto del refrigerante es fundamental para obtener un buen rendimiento de perforación. Afectará directamente la eliminación de virutas, la vida útil de la herramienta y la calidad del orificio mecanizado durante el mecanizado.

1. Cómo usar el refrigerante

1) Diseño de refrigeración interna

El diseño de enfriamiento interno siempre es la primera opción para evitar el bloqueo de virutas, especialmente cuando se procesan materiales de virutas largas y se taladran agujeros más profundos (más de 3 veces el diámetro del agujero). En el caso de una broca horizontal, cuando el refrigerante sale de la broca, el fluido de corte no debe quedar por debajo en una longitud de al menos 30 cm.

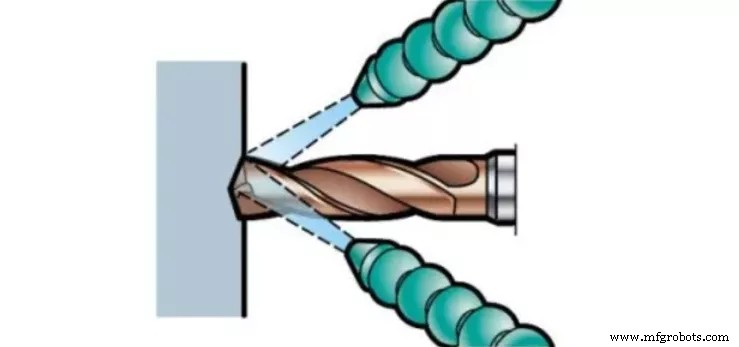

2) Diseño de refrigeración externa

El uso de refrigerante externo se puede utilizar cuando la formación de viruta es buena y la profundidad del agujero es poco profunda. Para mejorar la evacuación de virutas, debe haber al menos una boquilla de refrigerante (o dos boquillas si se trata de una aplicación no giratoria) cerca del eje de la herramienta.

3) Técnicas de taladrado en seco sin usar refrigerante

Por lo general, no se recomienda la perforación en seco.

- Se puede utilizar en aplicaciones con materiales de viruta corta y profundidad de agujero de hasta 3 veces el diámetro

- Adecuado para máquinas herramienta horizontales

- Se recomienda reducir la velocidad de corte

- La vida útil de la herramienta se reducirá

Se recomienda no utilizar la perforación en seco para:

- Material de acero inoxidable (ISO M y S)

- Broca de broca intercambiable

4) Refrigeración de alta presión (HPC) (~70 bar)

Los beneficios de usar refrigerante a alta presión son:

- Debido al efecto de enfriamiento mejorado, la vida útil de la herramienta es más larga

- Mejora el efecto de eliminación de virutas en el procesamiento de materiales de virutas largas, como el acero inoxidable, y puede prolongar la vida útil de la herramienta

- Mejor rendimiento de eliminación de virutas, mayor seguridad

- Proporcione suficiente flujo de acuerdo con la presión dada y el tamaño del orificio para mantener el suministro de refrigerante

2 Habilidades de uso del refrigerante

Asegúrese de usar un aceite de corte soluble (emulsión) que contenga aditivos EP (extrema presión). Para garantizar la mejor vida útil de la herramienta, el contenido de aceite en la mezcla de aceite y agua debe estar entre el 5 y el 12 % (entre el 10 y el 15 % al procesar acero inoxidable y materiales de superaleación). Al aumentar el contenido de aceite del fluido de corte, asegúrese de consultar con un separador de aceite para asegurarse de que no se exceda el contenido de aceite recomendado.

Cuando las condiciones lo permiten, el refrigerante interno siempre es la primera opción en comparación con el refrigerante externo.

El aceite limpio puede mejorar el efecto de lubricación y brindar beneficios al perforar aplicaciones de acero inoxidable. Asegúrese de usarlo junto con aditivos EP. Tanto las brocas de carburo sólido como las brocas de inserción intercambiable pueden usar aceite limpio y lograr buenos resultados.

El aire comprimido, el fluido de corte nebulizado o MQL (lubricación mínima) pueden ser una opción exitosa en condiciones estables, especialmente cuando se mecanizan ciertos hierros fundidos y aleaciones de aluminio. Dado que el aumento de la temperatura puede tener un impacto negativo en la vida útil de la herramienta, se recomienda reducir la velocidad de corte.

Chip C control S mata

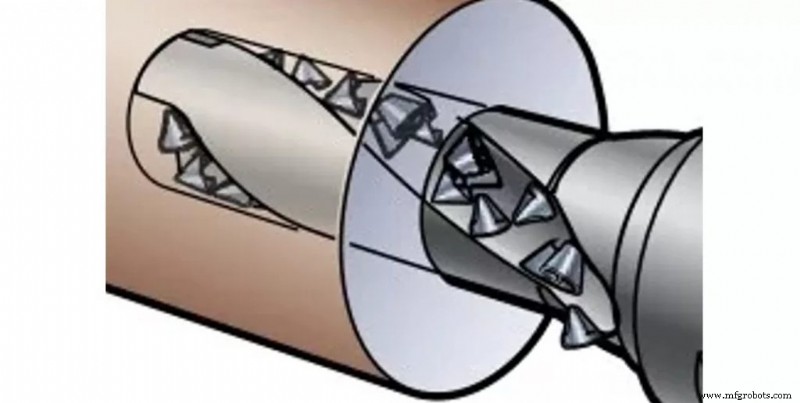

La formación y eliminación de virutas son cuestiones clave en el taladrado, según el material de la pieza de trabajo, la elección de la geometría de la broca/cuchilla, la presión/capacidad del refrigerante y los parámetros de corte.

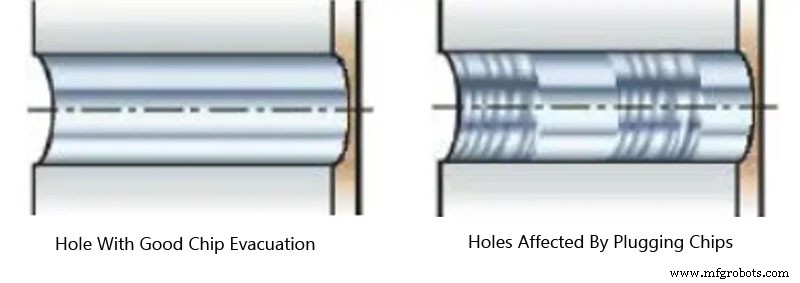

El bloqueo de las virutas hará que la broca se mueva radialmente, lo que afectará la calidad del orificio, la vida útil y la confiabilidad de la broca, o hará que la broca o la hoja se rompan.

Cuando las virutas se pueden descargar suavemente de la broca, la forma de la viruta es aceptable. La mejor manera de identificarlo es escuchar durante el proceso de perforación. El sonido continuo indica una buena evacuación de virutas y el sonido intermitente indica obstrucción de virutas. Compruebe la fuerza de avance o el monitor de potencia. Si hay una anomalía, la causa puede ser chips obstruidos. Revisa las fichas. Si las virutas son largas y curvas, pero no rizadas, significa que las virutas están obstruidas. Revisa el agujero. Después de que los chips estén obstruidos, verá una superficie áspera.

Consejos para evitar Bloquear astillado:

1) Asegúrese de que se utilizan los parámetros de corte y la geometría de broca/punta de herramienta correctos

2) Verifique la forma del chip:ajuste la velocidad y la velocidad de avance

3) Verifique el flujo y la presión del fluido de corte

4) Verifique el borde de corte. Cuando todo el rompevirutas no funciona, el daño del filo/viruta puede causar virutas largas

5) Compruebe si la maquinabilidad ha cambiado debido al nuevo lote de piezas de trabajo:ajuste los parámetros de corte

Control de avance y velocidad de corte

(1) La influencia de la velocidad de corte Vc (m/min)

Además de la dureza del material, la velocidad de corte también es el principal factor que afecta la vida útil de la herramienta y el consumo de energía.

1) La velocidad de corte es el factor más importante para determinar la vida útil de la herramienta

2) La velocidad de corte afectará a la potencia Pc (kW) y al par Mc (Nm)

3) Una velocidad de corte más alta producirá una temperatura más alta y aumentará el desgaste de incidencia, especialmente en la punta de la herramienta periférica

4) Al procesar algunos materiales blandos de virutas largas (es decir, acero con bajo contenido de carbono), una mayor velocidad de corte conduce a la formación de virutas

La velocidad de corte es demasiado alta:

- a) El flanco se desgasta demasiado rápido

- b) Deformación plástica

- c) Mala calidad del orificio y diámetro del orificio deficiente

La velocidad de corte es demasiado baja:

- a) Generar tumor acumulado

- b) Mala eliminación de virutas

- c) Mayor tiempo de corte

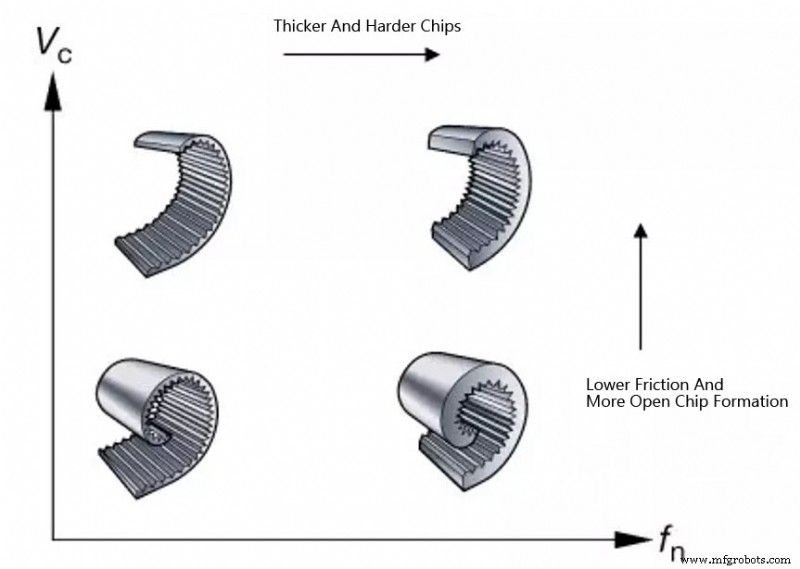

(2) La influencia del avance fn (mm/r)

1) Afecta la formación de virutas, la calidad de la superficie y la calidad del agujero

2) Potencia de influencia Pc (kW) y par Mc (Nm)

3) El avance alto afectará la fuerza de avance Ff (N), lo que debe tenerse en cuenta cuando las condiciones de trabajo son inestables

4) Afecta el estrés mecánico y el estrés térmico

Velocidad de avance alta:

- a) Rotura de viruta dura

- b) Tiempo de corte corto

- c) El desgaste de la herramienta es pequeño, pero aumenta el riesgo de que se astille el filo de la broca

- d) La calidad del agujero se reduce

Velocidad de avance baja:

- a) Virutas más largas y delgadas

- b) Mejora de la calidad

- c) Desgaste acelerado de herramientas

- d) Mayor tiempo de corte

- e) Al taladrar piezas delgadas con poca rigidez, la velocidad de avance debe mantenerse baja

Consejos para obtener agujeros de alta calidad

(1) Eliminación de virutas

Asegúrese de que el rendimiento de eliminación de virutas cumpla con los requisitos. La obstrucción de virutas afecta la calidad del orificio, la confiabilidad y la vida útil de la herramienta. La geometría de la broca/inserción y los parámetros de corte son críticos.

(2) Estabilidad, sujeción de herramientas

Utilice la broca más corta posible. Utilice el portaherramientas rígido refinado con el descentramiento más pequeño. Asegúrese de que el husillo de la máquina esté en buenas condiciones y alineado con precisión. Asegúrese de que las piezas estén fijas y estables. Aplique la velocidad de avance correcta para superficies irregulares, superficies inclinadas y agujeros cruzados.

(3) Vida útil de la herramienta

Verifique el desgaste de la cuchilla y preestablezca el programa de gestión de la vida útil de la herramienta. El método más efectivo es usar un monitor de fuerza de avance para monitorear la perforación.

(4) Mantenimiento

Reemplace el tornillo de compresión de la hoja con regularidad. Limpie el portacuchillas antes de reemplazar la hoja, asegurándose de usar una llave dinamométrica. No exceda la cantidad máxima de desgaste antes de rectificar la broca de carburo sólido.

Técnicas de taladrado para diferentes materiales

1. Habilidades de perforación de acero con bajo contenido de carbono

Para los aceros con bajo contenido de carbono que se utilizan a menudo para soldar piezas, la formación de virutas puede ser un problema. Cuanto menor sea la dureza, el contenido de carbono y el contenido de azufre del acero, más tiempo se producirán las virutas.

1) Si el problema está relacionado con la formación de virutas, aumente la velocidad de corte vc y reduzca el avance fn (tenga en cuenta que al procesar acero ordinario, se debe aumentar el avance).

2) Utilice suministro de refrigerante interno y de alta presión.

2. Técnicas de taladrado para acero inoxidable austenítico y dúplex

Los materiales austeníticos, dúplex y superdúplex pueden causar problemas relacionados con la formación y evacuación de virutas.

1) La geometría correcta es muy importante, porque puede hacer que las virutas se formen correctamente y ayudar a que se descarguen. En términos generales, es mejor utilizar un borde cortante afilado. Si el problema está relacionado con la formación de virutas, aumentar el avance fn hará que sea más probable que las virutas se rompan.

2) Diseño de refrigeración interior, alta presión.

3 habilidades de perforación CGI (fundición de grafito compacto)

CGI generalmente no requiere atención especial. Produce virutas más grandes que el hierro fundido gris, pero las virutas son fáciles de romper. La fuerza de corte es mayor y, por lo tanto, afecta la vida útil de la herramienta. Necesidad de utilizar materiales súper resistentes al desgaste. Habrá el mismo desgaste típico de la punta de la herramienta que todos los hierros fundidos.

1) Si el problema está relacionado con la formación de viruta, aumente la velocidad de corte Vc y reduzca el avance fn.

2) Diseño de refrigeración interior.

4. Habilidades de perforación de aleación de aluminio

La formación de rebabas y la evacuación de virutas pueden ser un problema. También puede acortar la vida útil de la herramienta debido a la adherencia.

1) Para garantizar la mejor formación de virutas, use un avance bajo y una velocidad de corte alta.

2) Para evitar una vida útil corta de la herramienta, es posible que sea necesario probar diferentes recubrimientos para minimizar la adherencia. Estos recubrimientos pueden incluir recubrimientos de diamante o ningún recubrimiento (según el sustrato).

3) Use emulsión de alta presión o refrigerante de niebla.

5. Habilidades de perforación de aleaciones de titanio y aleaciones de alta temperatura

El endurecimiento por trabajo de la superficie del agujero afecta a los procesos posteriores. Es difícil obtener un buen rendimiento de eliminación de virutas.

1) Al elegir una geometría para mecanizar aleaciones de titanio, lo mejor es tener un filo afilado. Cuando se mecanizan aleaciones con base de níquel, una geometría robusta es esencial. Si hay un problema de endurecimiento por trabajo, intente aumentar la velocidad de avance.

2) El refrigerante a alta presión de hasta 70 bar mejora el rendimiento.

6. Habilidades de perforación de acero endurecido

Obtenga una vida útil aceptable de la herramienta.

1) Reduzca la velocidad de corte para reducir el calor. Ajuste la velocidad de alimentación para obtener virutas aceptables y fáciles de expulsar.

2) Emulsión mixta de alta concentración.

Proceso de manufactura

- es de Refrigerante para mecanizado CNC

- 12 consejos para hacer crecer su negocio de mecanizado CNC

- Consejos para mecanizar materiales gomosos

- Mecanizado de plásticos de ingeniería y PCB para electrónica

- Mecanizado de metales:6 puntas para taladrar acero inoxidable

- 4 consejos ocultos para la productividad CNC de 5 ejes

- Perforación y mecanizado de agujeros profundos:características, dificultades y consejos

- 7 consejos para mejorar las piezas mecanizadas por CNC

- 5 aplicaciones comunes para el mecanizado CNC de plástico

- Tres consejos para reducir costes en la creación de prototipos CNC

- Consejos para piezas mecanizadas CNC con mecanizado de muescas