El análisis de Big Data puede ahorrar millones a los fabricantes al mejorar la eficiencia de los procesos

Ingeniería de Fabricación: La minería de datos y Big Data son temas candentes. Su empresa desarrolla software de minería de procesos; ¿En qué se diferencia de la minería de datos?

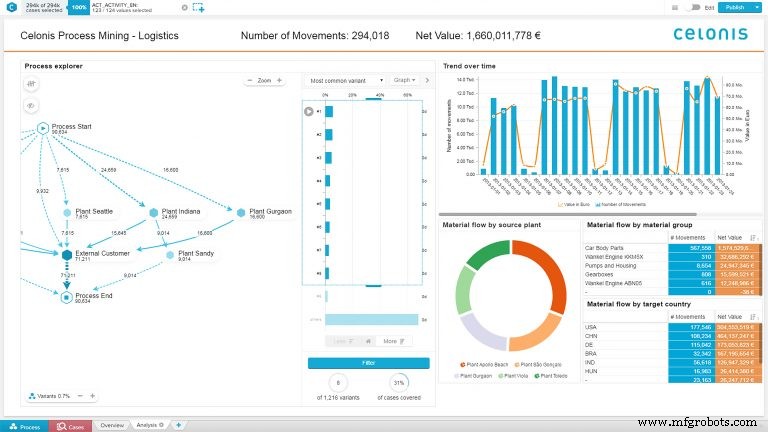

Alex Rinke: La minería de datos ha estado tradicionalmente orientada a KPI [indicadores clave de rendimiento], enfocada en identificar patrones para predecir tendencias futuras y analizar datos para crear información procesable. Las empresas utilizan la minería de datos para sacar conclusiones y resolver problemas específicos, pero la minería de procesos adopta un enfoque completamente diferente. La tecnología de minería de procesos aprovecha los registros de eventos para crear una reconstrucción visual de cualquier proceso en su estado "tal cual" y, de repente, en lugar de combinar conjuntos de datos para encontrar un patrón relevante, los usuarios pueden ver cómo se ejecuta un proceso en tiempo real. Nos gusta describir la diferencia entre la minería de datos y la minería de procesos como encender una linterna en la oscuridad versus encender un interruptor de luz; ambos son enfoques útiles, pero uno es claramente superior para una visibilidad completa.

YO: ¿Qué ofrece específicamente la minería de procesos a las operaciones de fabricación discretas?

Rinke: Una ventaja crítica de la minería de procesos es que es fundamentalmente aplicable a cualquier proceso, y eso incluye las operaciones de fabricación. Si se están creando registros de eventos, la minería de procesos puede ofrecer una imagen más clara de cómo se ejecutan realmente las operaciones. Dicho esto, la fabricación discreta es una industria que puede obtener la mayor información de la minería de procesos, y clientes como Siemens, ABB y 3M son solo algunas de las empresas que dependen en gran medida de la minería de procesos para mejorar la flexibilidad y la eficiencia de sus operaciones.

Los casos de uso comunes que encontramos en el espacio de fabricación son la mejora del cumplimiento del cronograma, la automatización del monitoreo, el modelado de capacidad y la reducción de desperdicios, y la minería de procesos ha demostrado ser invaluable para todas estas áreas. Por ejemplo, ABB es una de las empresas de fabricación más grandes y complejas del mundo que actualmente utiliza la minería de procesos para una variedad de procesos, desde su proceso de compra hasta el pago hasta sus procesos de producción. Los empleados de la planta de ABB en Hanau, Alemania, extraían evaluaciones de sus sistemas SAP varias veces al día, las importaban a Excel y usaban fórmulas complejas para analizar y comprender los procesos. Hoy, los líderes de los equipos de producción y ensamblaje relevantes de ABB reciben un correo electrónico a primera hora de la mañana que describe las variantes de producción del día anterior, los tiempos de producción y la cantidad de rechazos. Y es importante tener en cuenta que no solo estamos hablando de KPI aquí:el ecosistema completo de procesos de la planta es inmediatamente visible con la minería de procesos, lo que hace que el descubrimiento de ineficiencias sea muy fácil. Puede ser difícil resolver un problema del que eres consciente, pero es casi imposible resolver un problema que aún no has descubierto.

YO: ¿Cómo funciona el motor de minería de procesos Celonis Proactive Insights?

Rinke: Celonis PI es una adición muy emocionante a nuestra tecnología central, con una enorme promesa de aportar valor continuo a nuestros clientes. Esencialmente, los algoritmos de aprendizaje automático que hemos superpuesto en Celonis están tomando casos de uso anteriores y se basan en ellos, actuando como un consultor de negocios automatizado y recomendando mejoras. Las capacidades automatizadas de reconocimiento de patrones significan que si Celonis ha encontrado ineficiencias similares en el pasado, podrá retroalimentar soluciones relevantes para superar esas ineficiencias. Si imaginamos a Celonis como una resonancia magnética para procesos comerciales, entonces PI es como un médico automatizado para interpretar los resultados de esa resonancia magnética.

YO: ¿Qué fabricantes utilizan esta tecnología y cómo la implementan?

Rinke: ABB, 3M y Siemens son algunos de los clientes de Celonis, y han implementado tecnología de minería de procesos en una variedad de procesos y la han puesto a disposición de una gran variedad de empleados. Siemens, por ejemplo, ha optado por empoderar a su personal mediante la adopción de un amplio despliegue; varios miles de empleados de Siemens utilizan Celonis todos los días para comprender exactamente lo que sucede en sus procesos. Abastecimiento de materiales, gestión de proveedores, producción y ensamblaje, servicios compartidos:cada uno de estos procesos se vuelve transparente y más fácil de entender cuando se enciende el proverbial interruptor de luz.

YO: ¿Qué industrias manufactureras pueden aprovechar mejor la minería de procesos?

Rinke: La belleza de la minería de procesos es que es completamente relevante para todas las industrias, manufactureras o de otro tipo. Hemos visto departamentos de compras completamente transformados y más eficientes, y fábricas más inteligentes al lograr una transparencia total de los datos. La tendencia en este momento es hacia la 'Industria 4.0' y las fábricas inteligentes de optimización automática, y una de las facetas centrales de esta tendencia es la transparencia de la información:Celonis Process Mining es una solución lista para usar para lograr ese nivel de transparencia.

YO: ¿Cuál es el futuro de las operaciones de fabricación que utilizan el aprendizaje automático y la IA integrados en su análisis de datos de minería de procesos?

Rinke: El potencial es ilimitado para la IA dentro del software de minería de procesos, porque a medida que el sistema agrega más y más información basada en más y más casos de uso, Celonis se vuelve más inteligente. Al igual que con todas las aplicaciones de inteligencia artificial y aprendizaje automático, el sistema solo mejora en la identificación de patrones a medida que se ingresan más datos. En lugar de depender de un análisis manual complejo de los procesos, esperamos que Celonis PI brinde resultados instantáneos. Considere un proceso de producción con cuello de botella que está causando retrasos en una fábrica e imagine que no tenía idea de dónde estaba ocurriendo el cuello de botella o las repercusiones del cuello de botella. Celonis puede identificar fácilmente la fuente del cuello de botella y PI hará recomendaciones sobre cómo mitigar de manera efectiva la causa raíz del cuello de botella. Es un momento emocionante para los fabricantes de cualquier industria.

Epicor nombra director general a Stephen Murphy

El desarrollador de ERP Epicor Software Corp. (Austin, TX) anunció el 5 de octubre que Joe Cowan, presidente y director ejecutivo de Epicor, se jubilaría a fines de octubre. La junta directiva de Epicor ha designado a Stephen Murphy, ex presidente de OpenText (Waterloo, Ontario), como director ejecutivo de Epicor.

Antes de unirse a Epicor, Murphy fue presidente de OpenText, un desarrollador de software de administración de información empresarial (EIM) de $2 mil millones. La carrera de Murphy abarca más de 20 años en el sector de la tecnología, incluidos puestos de liderazgo en ventas y operaciones en Oracle, Sun Microsystems y Manugistics, así como experiencia en fabricación y distribución liderando la estrategia global de logística y cadena de suministro e importantes implementaciones de ERP con Accenture y Procter &Jugar. Murphy tiene un MBA de la Escuela de Negocios de Harvard y una Licenciatura en Ingeniería Mecánica de la Universidad de California, Davis.

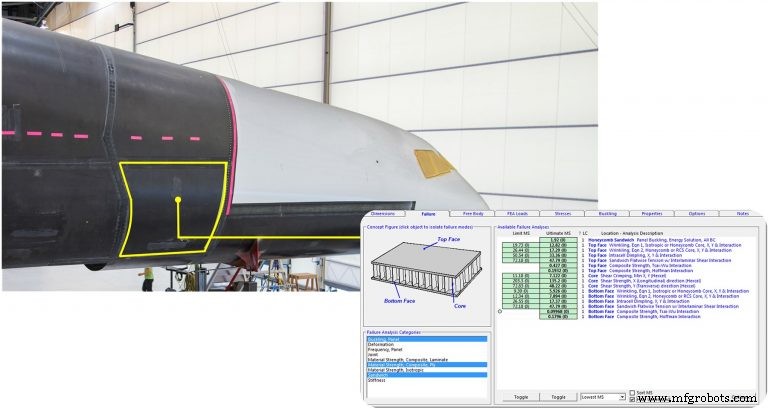

Software para optimizar una aeroestructura totalmente compuesta

Cuando Stratolaunch Systems Corp. (Seattle) lanzó su avión Stratolaunch totalmente compuesto para prepararlo para las pruebas en tierra en el desierto de Mojave esta primavera, el gigantesco avión mostró cuánto ha progresado el diseño y la fabricación de materiales compuestos en los últimos años. El mes pasado, se completó la primera fase de prueba de motor en los seis motores turbofan Pratt &Whitney de la aeronave.

El avión más grande del mundo por envergadura, más ancho que el largo de un campo de fútbol, está fabricado casi en su totalidad con materiales compuestos, que brindan características de peso ligero, alta rigidez y resistencia que tienen una demanda cada vez mayor en los campos aeroespacial, automotriz, deportivo, médico e industrial. El fabricante Scaled Composites utilizó ampliamente el software de optimización HyperSizer de Collier Research (Newport News, VA) para optimizar el fuselaje compuesto y la estructura del ala de la aeronave.

HyperSizer, el primer paquete de software comercializado por la NASA, se ha empleado en una amplia variedad de proyectos aeroespaciales y de otras industrias fabricados con materiales compuestos o metálicos. El software realiza automáticamente el diseño, el análisis de tensión y la optimización del tamaño, lo que generalmente reduce el peso de las estructuras entre un 20 y un 40 %.

"Para garantizar el uso más eficiente de los materiales en una estructura totalmente compuesta de cualquier tamaño, se requiere el empleo efectivo de herramientas de optimización de diseño y fabricación desde las etapas más tempranas", dijo el presidente de Collier Research, Craig Collier.

El avión Stratolaunch es una creación del fundador de Stratolaunch System Corp., Paul G. Allen. Tiene dos fuselajes conectados por un ala única gigante y está propulsado por seis motores que le permitirán despegar desde una pista con una carga útil de hasta 550 000 lb (247 500 kg). A la altitud de crucero de un avión comercial, la plataforma de lanzamiento aéreo Stratolaunch liberará la carga útil del vehículo de lanzamiento espacial y regresará al aeropuerto para su reutilización. Se anticipa que la primera demostración de lanzamiento tendrá lugar a principios de 2019.

Para el ala masiva de Stratolaunch, los límites de deflexión fueron un factor importante a tener en cuenta. Los paneles de los fuselajes de duelo se dimensionaron para los modos de falla de resistencia, estabilidad y sándwich de panal. Al usar HyperSizer, el equipo de estrés tuvo acceso a un conjunto completo de análisis de fallas automatizados que incluye un análisis rápido de cuerpo libre; tamaño de laminado discreto; análisis de fallas compuestas basadas en capas; métodos de análisis tipo sándwich de panal tales como arrugamiento, cizallamiento del núcleo, tensión plana y formación de hoyuelos intracelulares; y API de secuencias de comandos para enviar cargas desde hojas de cálculo de Excel.

Collier está viendo una evolución continua en la integración de los conjuntos de herramientas utilizados para el diseño y la fabricación de compuestos. “El software HyperSizer puede proporcionar información sobre qué tan producible es una estructura y si puede haber algún problema de fabricación”, dijo Craig Collier. “Puede incorporar preferencias de fabricación de laminados en el pensamiento de diseño de etapa inicial; la facilidad de fabricación se está convirtiendo en una influencia importante en el diseño resistente de las estructuras laminadas”.

Nuevos lanzamientos

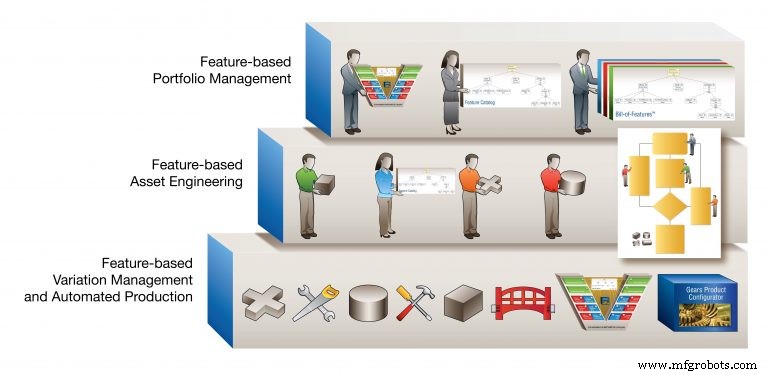

El desarrollador de ingeniería de línea de productos (PLE) BigLever Software (Austin, TX) y Method Park (Pittsburgh), un proveedor de gestión de procesos de ingeniería, han desarrollado el nuevo PLE Process Framework basado en funciones, que proporciona una plantilla estándar de los mejores prácticas que han permitido los éxitos del PLE.

El nuevo marco, que ya está disponible, combina el sistema de gestión de procesos por etapas de Method Park con la metodología PLE de tres niveles de BigLever para permitir que las empresas aceleren la transición a la práctica PLE y logren una alineación interfuncional en toda la empresa. Las empresas pueden utilizar el marco de procesos para optimizar sus operaciones PLE al mejorar la comunicación y la colaboración entre dominios de software, eléctricos y mecánicos y evitar las trampas de los enfoques ad-hoc y únicos. BigLever ha incorporado el nuevo marco como una parte clave de la solución integral onePLE de la empresa.

El PLE basado en funciones simplifica drásticamente la creación, entrega, mantenimiento y evolución de una cartera de líneas de productos mediante el uso de un conjunto compartido de activos de ingeniería, un conjunto administrado de funciones y un medio eficiente para automatizar la producción de la línea de productos. El nuevo marco de procesos proporciona una plantilla de concepto de operaciones (ConOps) completamente personalizable que establece la estructura organizativa y pone esa estructura en movimiento definiendo claramente las funciones, responsabilidades y procesos organizativos necesarios para operar de manera efectiva bajo el paradigma PLE.

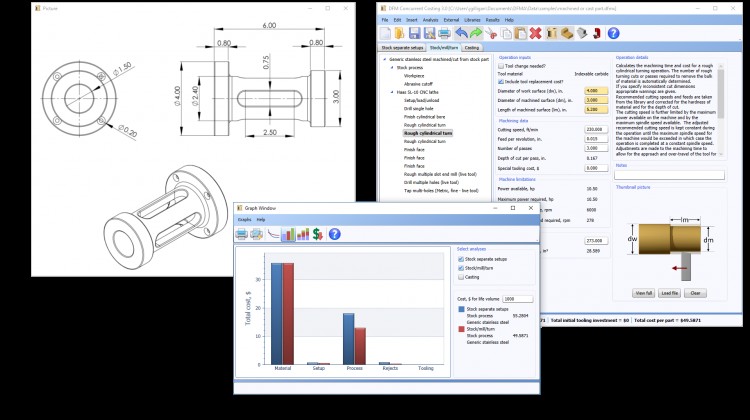

Boothroyd Dewhurst Inc. (Wakefield, RI), desarrollador del software de Diseño para Fabricación y Ensamblaje (DFMA), ha lanzado su DFM Concurrent Costing Version 3.0 actualizado. Implementado como una herramienta de análisis de costos para equipos de ingeniería y adquisiciones, el software más reciente permite a los fabricantes ir más allá de los modelos de "precio", basados en gran medida en ofertas anteriores, a modelos de costos industriales basados en estudios y datos de pruebas científicas. El resultado es una vista del producto "debería costar" altamente confiable que ofrece información sobre los generadores de costos ocultos y formas de optimizar tanto el diseño como la producción, según la compañía.

DFM 3.0 permite que los OEM y sus proveedores exploren las ofertas en un marco neutral donde se analizan los tipos de máquinas, las velocidades, las secuencias de procesamiento y los niveles óptimos de automatización. Se dice que este entorno mejor informado fomenta las sugerencias de los proveedores y asociaciones integradas más profundas basadas en la experiencia, las mejores prácticas de costos y los objetivos compartidos.

Las diferencias entre los modelos de precios tradicionales y los modelos de costos basados en datos pueden ser significativas y afectar las decisiones sobre a qué regiones o países se traslada un producto para su fabricación. Es más probable que los productos diseñados y valorados correctamente permanezcan en su lugar de fabricación original y cerca de los recursos existentes. Los OEM y los proveedores pueden colaborar en torno al software DFM para abordar estos y otros problemas estratégicos. Realizado al principio del diseño o durante la creación de prototipos, el análisis DFM reduce el tiempo de comercialización, afecta los costos directos e indirectos y ayuda a optimizar la funcionalidad del producto. Puede ser utilizado por individuos o equipos para tomar decisiones de compensación para reducir costos.

Algunos aspectos destacados de la última versión incluyen calculadoras de geometría en DFM 3.0 que se simplifican e incorporan en los paneles de respuesta principales del software para que los usuarios reciban una guía más comprensiva a través de un análisis de costos DFM de sus piezas.

Las operaciones de fabricación predeterminadas y las bibliotecas de procesos basadas en el usuario se han simplificado y se ha agregado un nuevo panel Vista de prueba a todas las ventanas de fórmula. El desarrollo de operaciones personalizadas y procesos de usuario es más rápido y sencillo, según la empresa. La apariencia general del software DFM se actualizó para brindar una experiencia de usuario más cohesiva entre el diseño para ensamblaje (DFA) y DFM en caso de costos. Se ha mejorado el rendimiento del enlace de software DFA/DFM para lograr una integración de datos más fluida entre los paquetes de software.

Sistema de control de automatización

- Cómo los fabricantes pueden impulsar la agilidad en un mundo pospandémico

- 5 maneras en que la automatización del proceso de fabricación puede ahorrarle dinero

- La automatización inteligente puede salvar millones de vidas al año

- Process Insights:qué hacer después de Process Analytics

- IIoT y análisis predictivo

- Mejora de la eficiencia energética con HMI

- Tres formas en que la IA mejora las operaciones de fabricación

- Seminario web de Celonis:Mejora de la ejecución de procesos

- ¿Cómo puede la industria de procesos implementar la Industria 4.0?

- Cómo pueden beneficiarse los fabricantes de la implementación de 5G

- ¿Puede la IA crear puestos de trabajo en la fabricación?