Virtudes de lo Virtual

Cuando los pasajeros disfrutan de una bebida y un obsequio en un Boeing 787 Dreamliner, su refrigerio proviene de una cocina fabricada por el fabricante de interiores de aeronaves Jamco Corporation.

Junto con el éxito de Jamco en la fabricación de cocinas, lavabos y asientos para Boeing, Airbus y otros, surgieron necesidades de gestión integrada de 3,2 millones de conjuntos de datos CAD. A pesar de tener todos esos datos, la empresa no pudo responder algunas preguntas básicas. ¿Por qué un producto fue diseñado de la manera que fue? ¿Por qué a menudo coloca fallas de diseño en una pieza a pesar de su experiencia anterior de cambiar el CAD en otras piezas para eliminar la misma falla de diseño? ¿Por qué eliminó un elemento esencial para reducir costos solo para tener que volver a agregarlo más tarde? Su solución fue crear un hilo digital basado en Aras Innovator, una plataforma de innovación de productos de código bajo. La plataforma permite a los diseñadores e ingenieros de Jamco en Japón, Francia y Estados Unidos buscar el historial de diseño y usar la información relacionada para comprender por qué un producto se diseñó de la forma en que se diseñó y dejar de repetir errores del pasado.

“Al conectar los resultados de la búsqueda con nuestra información, incluidos los entregables y diversas reglamentaciones, nuestros diseñadores pueden buscar cada proceso hasta su finalización en cualquier momento y obtendrán la información adecuada sobre Aras Innovator sin depender de la sucesión técnica entre ingenieros”, afirmó Hiroshi Sakurai, en un comunicado. caso de estudio. Sakurai es el director general adjunto de la división de ingeniería y tecnología, grupo de componentes e interiores de aeronaves de Jamco.

La plataforma y las aplicaciones de Aras se encuentran entre las muchas herramientas que los fabricantes pueden usar para crear hilos digitales, que idealmente se componen de datos asociados con un producto durante todo su ciclo de vida. Un subproceso digital es un registro o un registro que comienza con los datos CAD y puede incluir información del PLC de la máquina, el mantenimiento realizado en ella, sensores, uso de energía y más.

La empresa y otros también tienen herramientas para crear gemelos digitales, que son modelos virtuales conectados con activos físicos que se utilizan para comprender cómo realizar cambios y medir los impactos de esos cambios sin tener que afectar el mundo real. Estos activos pueden incluir personas, procesos, flujos de trabajo y una sola máquina, o un sistema como una fábrica completa. Entre otros usos, los gemelos digitales pueden ayudar en la planificación de la seguridad y en la corrección de errores de una pieza en la fase de diseño.

En general, las herramientas para crear un gemelo digital y un subproceso incluyen las que ya son familiares en la fabricación:aplicaciones CAD, PLM e IoT.

Innovator es de código abierto, mientras que sus aplicaciones y las de otros proveedores se ofrecen generalmente con una suscripción paga en un paradigma de software como servicio. Otras variaciones entre las herramientas incluyen listas para usar frente a personalizadas, facilidad de uso, flexibilidad, soporte para aplicaciones personalizadas, inclusión de aplicaciones de código bajo, modelos para representar los elementos en un gemelo digital, aplicaciones agrupadas o a la carta, y más.

Sin embargo, en lo que varios proveedores están de acuerdo en gran medida son las recompensas que se obtienen al crear un gemelo digital, un hilo digital o ambos.

El gemelo digital enriquece el buzón de sugerencias

La experiencia de Jamco demostró la utilidad de usar un hilo digital para proporcionar historia y contexto en la etapa de diseño y eliminar errores repetidos, todo en la búsqueda de una mayor eficiencia y calidad mejorada.

Otro uso sería el mantenimiento, dijo Craig Melrose, vicepresidente ejecutivo de soluciones de transformación digital de PTC.

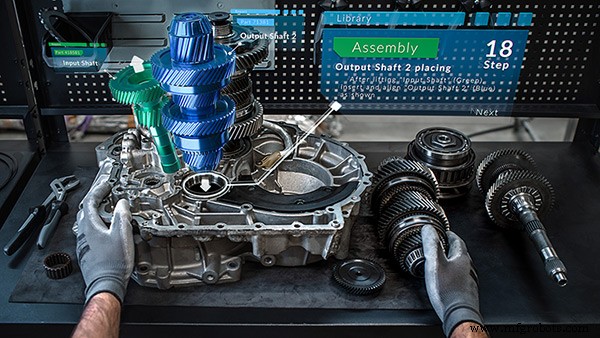

“Puedo brindarles la comprensión y la experiencia de mantenimiento a través de la realidad aumentada (AR), diciéndoles que desmonten esto primero, verifiquen este artículo en segundo lugar, inspeccionen este artículo en tercer lugar”, dijo. “Si necesito reemplazar un elemento, aquí están los detalles sobre cómo reemplazarlo o reinstalarlo. Cómo confirmar que se ha hecho correctamente. Cómo volver a armar el equipo y verificar que todo se haya hecho correctamente y esté listo para volver a encenderse. E incluso elementos de seguridad como apagar y bloquear el equipo, este tipo de cosas, se pueden entregar a través de AR".

Un gemelo digital ofrece sus propias ventajas.

“Los beneficios son mucho mayores que la inversión”, dijo Zohair Mehkri, director de ingeniería responsable de gemelos digitales en Flex Ltd., un fabricante global por contrato de $24 mil millones. “Por ejemplo, puede tener una optimización completa de sus procesos, de sus edificios, incluso antes de que suceda algo. Puede mover las cosas, puede cambiar productos, instalar máquinas nuevas, agregar o eliminar recuentos o material, y puede probar todo eso en el software incluso antes de poner un pie en su planta de producción.

“La cantidad de tiempo y esfuerzo que dedicamos a retroceder y hacer pruebas y errores en los procesos de fabricación física que nos afectan financieramente es enorme. Entonces, la capacidad de hacer eso en un gemelo digital es enorme”.

Una vez que se crea un gemelo digital, los fabricantes pueden comenzar a monitorear, optimizar y analizar. Cada uno de esos pasos tiene sus propios beneficios.

“Un análisis de un proceso que utiliza un gemelo digital es muy poderoso porque no solo describirá su proceso, sino que hará cosas como decirle las áreas que deben mejorarse”, dijo Mehkri. “No tiene que ser un cuello de botella. Incluso podría ser:'Tiene un espacio vacío aquí, probablemente podría utilizarlo'. O puede eliminar una tarea sin valor agregado de su proceso".

La clave a tener en cuenta es que un gemelo digital está conectado al modelo físico con hardware y software, dijo. Esto puede conducir a mayores beneficios debido al ciclo cerrado.

“Si algo sucede en el sistema físico, el modelo digital debe saber que ha ocurrido un cambio en el sistema físico, el modelo digital debe ajustarse para reflejar el sistema físico y luego optimizarse en función del cambio y luego pasar esa optimización al sistema físico”, dijo Mehkri.

Si existe un cuello de botella, un gemelo digital puede ofrecer soluciones para corregirlo, dijo Ali Ahmad Malik, profesor asistente de ingeniería industrial y de sistemas en la Universidad de Oakland.

“Por ejemplo, en una celda de ensamblaje tu objetivo es de 1.000 unidades en un día, pero a una hora determinada el gemelo digital lo evalúa y te dice que si sigues trabajando al mismo ritmo no podrás lograr el objetivo”, él dijo. “Pero no solo me dice el problema potencial que puede ocurrir al final del día, sino que también me da algunas soluciones, porque tiene la oportunidad de simularlo y es inteligente. Tiene información de incidentes anteriores. Las sugerencias pueden incluir agregar un robot o aumentar la velocidad de un robot. Solo puedo lograr esto si tengo conectividad de datos y mi gemelo digital sigue volviéndose inteligente a partir de eventos pasados y aprendizaje pasado. Por lo tanto, se debe habilitar una dimensión de aprendizaje automático”.

Malik, cuya experiencia en la creación de gemelos digitales es con robots o cobots, dijo que el gemelo también puede ayudar con el equilibrio del proceso de ensamblaje. En las celdas de ensamblaje, las tareas se asignan a humanos y robots que trabajan juntos para construir un ensamblaje en un período de tiempo determinado para que ningún operador se quede inactivo. Antes del gemelo digital, el proceso siempre se hacía manualmente.

“Con gemelos digitales que evalúan continuamente la velocidad del robot, sigue equilibrando el proceso y asignando tareas a la fuente correcta”, dijo. “Así que toda esta actividad manual de balanceo de procesos va a un gemelo digital. Si tiene una producción de mezcla alta y volumen bajo, este gemelo digital puede serle de gran ayuda”.

También ayudará a una fábrica a reaccionar más rápidamente a las fluctuaciones del mercado porque las líneas o celdas de fabricación se pueden agregar, eliminar o modificar rápida y virtualmente para reaccionar a los cambios en los mercados, probarse mediante simulación y aceptarse o rechazarse en función de los resultados. En industrias reguladas, incluso se habla de precalificar una línea digitalmente antes de calificarla físicamente.

Melrose dijo que los cambios rápidos y virtuales que se prueban con simulación pueden mantener la producción en marcha en una planta.

Por ejemplo, dijo Melrose, tome una planta ficticia con 10 máquinas. Los trabajadores tienen dificultades para cambiar piezas dentro y fuera de una máquina porque son muy pesadas, por lo que el propietario de la fábrica quiere agregar una asistencia de elevación.

“En lugar de interrumpir la producción, puedo probar todo eso fuera de línea en una computadora para asegurarme de que funcionará bien”, dijo. "Lo instalaré y probaré durante el fin de semana y lo encenderé el lunes para que podamos comenzar a ejecutar la producción nuevamente con ese nuevo elemento agregado".

Sobre todo, lo que proporciona el gemelo digital es un contexto y un marco para los datos de los sensores que fluyen desde una máquina inteligente, dijo Rob McAveney, CTO de Aras.

“Si lo piensa, tengo dos aviones diferentes con dos motores diferentes que brindan información sobre cómo funciona un motor frente a cómo funciona el otro motor”, dijo. “Esa retroalimentación es valiosa, pero es mucho más valiosa si sé en qué avión están instalados, dónde está volando ese avión, cuál es el historial de mantenimiento de ese avión. Todas esas cosas son importantes en términos de analizar los datos que regresan de esos sensores. Entonces, el gemelo digital, para mí, ahí es donde proporciona el mayor valor”.

Hilo, las aplicaciones gemelas podrían parecerse más a CAD

Donde McAveney ve el mayor desafío es en los datos desconectados de sistemas dispares.

“Tiene datos en diferentes formatos que son utilizados por diferentes personas en diferentes departamentos que nunca se comunican entre sí”, dijo. "Si se les pide que proporcionen sus datos, tienen que manipularlos manualmente para que se apliquen a las necesidades de otra persona".

Tener sistemas dispares en sí mismo no es malo, es el hecho de que son sistemas dispares sin conexión.

“Y no me refiero a [no hablar] desde una perspectiva tecnológica, quiero decir [no hablar] desde una perspectiva semántica”, dijo McAveney. "Lo que significa que tengo una lista de materiales en PLM, tengo una lista de materiales en ERP y no hay mapeo, no hay nadie sentado en el medio diciendo 'Oh, ese campo en ese sistema es el mismo que ese campo en ese sistema'. Tenemos que asegurarnos de que estén sincronizados. Ahora ni siquiera hay una conexión conceptual entre ellos, y mucho menos una conexión física”.

Malik comparó la situación descrita por McAveney, de datos desconectados, con la de datos de varios proveedores de software CAD.

“Por ejemplo, los datos de AutoCAD [una vez] no se podían exportar ni importar a SolidWorks, pero ahora es algo muy normal exportar e importar datos de un CAD a otro y hay formatos estándar”, dijo Malik. “Se debe hacer lo mismo en esta dimensión y no solo los datos CAD, sino también los datos dinámicos y la información que obtenemos de los sistemas físicos. En este momento, estamos limitados a la plataforma de una empresa".

Los proveedores y los usuarios están de acuerdo en que el primer paso y el más importante para usar un gemelo digital es determinar su objetivo y qué partes de su sistema físico desea modelar.

El propietario de una fábrica puede simplemente querer visualizar su planta, dijo Mehkri, y responder preguntas como:¿Dónde están mis materiales? ¿Dónde pasa la gente su tiempo? ¿Qué son las áreas de alto tráfico? ¿Dónde están los problemas en cuanto a la línea?

“Cuando comienzas a visualizar ese tipo de desafíos, entonces puedes entrar en ese segundo factor, que es ¿cómo resuelvo esos problemas, cómo optimizo esos problemas o cómo me deshago de esos problemas?” dijo.

Melrose estuvo de acuerdo en que elegir el objetivo correcto es clave.

"Las empresas tienen legítimamente aversión al riesgo, pero al ser aversas al riesgo, tal vez elijan el caso de uso incorrecto que es de bajo valor y, posiblemente porque no están seguros del valor, elijan la tecnología incorrecta en función del precio en lugar del impacto", dijo PTC. Melrose. "Pueden entrar en el purgatorio de los pilotos".

Si bien algunos proveedores desalientan la personalización, al menos una empresa no solo permite la personalización, sino que la fomenta.

“Usted es libre como cliente para aumentar esas aplicaciones con capacidades adicionales y lo que hace Aras es brindar a los suscriptores de Aras la capacidad de usar las aplicaciones tal como están, aumentar las aplicaciones como mejor les parezca, crear nuevas aplicaciones como mejor les parezca”, dijo McAveney. . “Entonces es nuestro trabajo asegurarnos de que todos esos cambios que el cliente ha realizado puedan avanzar con la tecnología.

"A medida que Aras continúa lanzando nuevas capacidades y nuevas versiones de la plataforma que funcionan con pilas de cómputo más nuevas, garantizamos como parte de nuestra suscripción que todo lo que construyas hoy funcionará el próximo año".

En la experiencia de Mehkri en la creación de gemelos digitales, se basa en los principios de fabricación ajustada cuando hay una discrepancia entre su gemelo y el mundo real. Enumerar todas las posibilidades de lo que causó una diferencia es imposible, dijo.

“Sin embargo, hay algunas posibilidades que pueden suceder; Podría haber modelado incorrectamente, podría haber un error del usuario, podría haber diferentes fuentes de datos o la fuente de datos en sí puede tener un problema”, dijo Mehkri. “La forma en que generalmente determinamos eso es usando el Poder de Gemba, una técnica de Lean Manufacturing, que va al lugar donde se realiza el trabajo. Al ir al piso físico, podemos ver y sumergirnos en el proceso y realizar un RCA (análisis de causa raíz) sobre lo que ha causado la discrepancia y luego seguir eso y resolver el problema".

Un área con la que luchan Mehkri y el resto de la industria es no tener suficiente contenido listo para usar para modelar materiales, máquinas y otros elementos en un gemelo digital. Cuando no hay un modelo en el software, el usuario tiene que crearlo él mismo, lo que lleva mucho tiempo, dijo.

Malik dijo que un usuario puede necesitar múltiples productos para construir su gemelo digital. “Tal vez una herramienta me permita diseñar qué elementos hay en un sistema físico”, dijo. Otra herramienta puede permitirme definir la dinámica o la cinemática del sistema físico y luego otro software puede permitirme integrar los datos del sistema físico en el sistema digital. Así que una combinación de cuatro o cinco softwares diferentes puede ayudarme a completar un gemelo digital”.

Algunos de los nombres destacados entre los proveedores de herramientas digitales tienen un conjunto integral de herramientas para crear gemelos digitales, pero las pequeñas y medianas empresas a menudo no pueden pagar o no tienen personas con las habilidades para usarlo, dijo Malik. Incluso entre los proveedores más grandes, es posible que varias aplicaciones no transfieran datos de manera fluida y sencilla.

“Pero si puede encontrar algún software que tenga más funciones dentro de un entorno, por ejemplo, Visual Components ofrece simulación continua, conectividad de datos, simulación de eventos discretos o análisis estocástico en un solo entorno”, dijo. "Esa es una característica muy buena, en mi opinión, porque entonces no necesitas tres o cuatro softwares".

Sistema de control de automatización

- 5 impulsores de la cadena de suministro digital en la fabricación

- Mantenimiento en el mundo digital

- El enfoque digital para el envío inteligente de contenedores

- ¿Cómo medir la madurez digital de mi empresa?

- Comentario de experto:El futuro de los residuos en un mundo digital

- El cliente debe estar en el centro de la estrategia digital

- Censornet:asegurar el futuro de la industria manufacturera

- El gran impacto de la Industria 4.0 en el back office

- El auge de las plataformas digitales en la fabricación

- ¿Automatización y el futuro de la fabricación digital?

- Fabricación digital:la industria del mañana