Paredes y rellenos que no se tocan:¡cómo resolverlo rápidamente!

Como todo aficionado a la impresión 3D que se precie sabe, el relleno es un aspecto muy importante y fundamental de la calidad, resistencia y tiempo de impresión de un objeto. A veces, desperdiciamos muchas horas, electricidad y filamentos imprimiendo un objeto solo para descubrir que el relleno en realidad no toca la carcasa (o las paredes) del modelo, lo que hace que la estructura de relleno sea inútil.

En este artículo, lo guiaré a través de las razones que pueden causar este problema y cómo resolverlo. En pocas palabras, ¿cuáles son las causas que hacen que el relleno no toque la cubierta o la pared de un objeto impreso en 3D?

Las paredes y el relleno que no se tocan pueden deberse a una baja extrusión, que a su vez puede deberse a bajas temperaturas de la boquilla, altas velocidades de movimiento o calibración incorrecta de la impresora, y también se puede solucionar ajustando el relleno ajuste de superposición. Se recomienda aumentar esta configuración en incrementos del 1 % y probar los resultados.

| Solución | Descripción | Indicación |

| Superposición de relleno | El porcentaje de superposición del relleno con el perímetro más cercano | Aumentarlo en un 2 % hasta un 14 % |

| Temperatura de la boquilla | Las bajas temperaturas de la boquilla podrían provocar una subextrusión. | Ajústelo a la temperatura máxima indicada por el fabricante |

| Velocidad de movimiento | Si es demasiado rápido, es posible que el extrusor no pueda extruir el filamento necesario, lo que provocará una subextrusión | Reducir la velocidad de movimiento a 25 mm/s |

| Problemas con el alimentador | La fricción en el tubo Bowden puede provocar una subextrusión | Limpie todo el sistema de alimentación y ajuste la tensión del alimentador |

| Problemas de calibración | Una calibración incorrecta puede hacer que la impresora consuma menos filamento del indicado. | Calibre los pasos del extrusor o aumente el caudal |

Razones por las que las paredes no tocan el relleno

Hay una serie de razones que provocan que las paredes de un estampado no toquen el relleno, y para remediar el problema tendrás que pasar por un proceso de eliminación.

Aquí hay una hoja de ruta básica para diagnosticar el problema. Una vez que haya confirmado que definitivamente no es un error de diseño de impresión, deberá realizar lo siguiente sistemáticamente.

Configuración de cortadora (diferente para cada perfil de impresora)

Lo más obvio que hay que comprobar es la configuración de la segmentación, ya que sería la forma más fácil y rápida de resolver el problema.

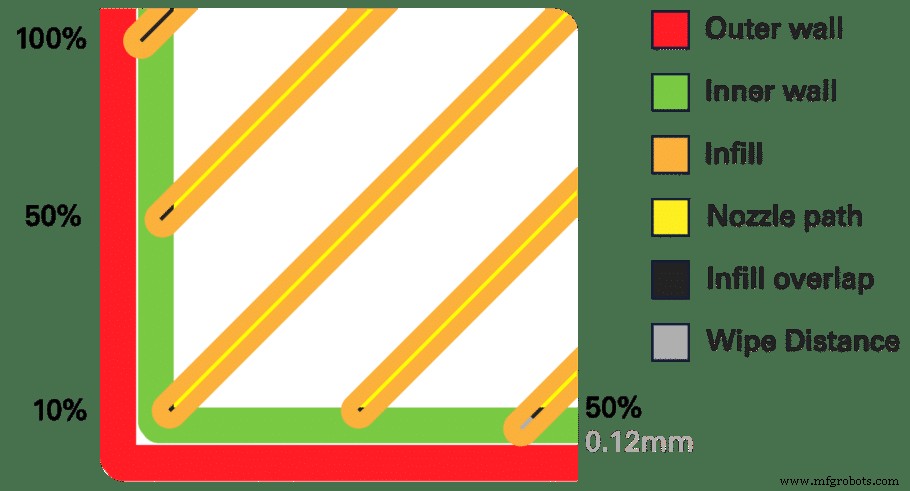

Deberá mirar la Superposición de relleno porcentaje. Según Cura, esta configuración determina “la cantidad de superposición entre el relleno y las paredes como porcentaje del ancho de la línea de relleno. Una ligera superposición permite que las paredes se conecten firmemente al relleno. “

Aparentemente, Cura tiene diferentes configuraciones predeterminadas de superposición de relleno según el perfil de la impresora. En mi Ender 3 está configurado al 30 %, en algunas otras impresoras está configurado al 10 % o incluso al 0 %, por lo que su configuración también puede variar un poco.

Si su Superposición de relleno ya está configurado en 10% (configuración Cura predeterminada). Sugeriría ejecutar un par de pruebas con incrementos del 2% cada vez para ver si resuelve el problema; de lo contrario, puede descartar este parámetro como posible causa.

En ese caso, restablezca el porcentaje de superposición al porcentaje predeterminado del 10 %, o cualquiera que sea el porcentaje predeterminado para su impresora, y continúe con su diagnóstico.

Como puede ver en la ilustración visual anterior, una configuración de 100 % de superposición de relleno significaría que la ruta de la boquilla se superpondría en la totalidad del ancho de una capa (0,4 mm si se usa el diámetro de boquilla más popular).

Temperatura de extrusión

Su próximo paso sería verificar su temperatura de extrusión. ¿Por qué podría ser esta una causa potencial? En pocas palabras, si la temperatura de extrusión es demasiado baja, el filamento fundido será más viscoso e impedirá el flujo regular o deseado desde la boquilla, ya que será necesaria una presión más alta para extruir la misma cantidad de material.

Eventualmente, esto podría causar una subextrusión, lo que podría provocar que las paredes no toquen el relleno.

Si la temperatura de extrusión es demasiado baja, también dará lugar a otras complicaciones de impresión que incluyen una mala adhesión de la capa y en el filamento en el mismo plano horizontal entre las paredes y el relleno.

Por otro lado, si la temperatura de extrusión es demasiado alta, daría lugar a una nueva serie de problemas. Se producirán cambios en el filamento derretido si la temperatura es demasiado alta y el plástico derretido permanece en la boquilla durante demasiado tiempo, lo que provoca la obstrucción.

Verifique la temperatura recomendada indicada por el fabricante del filamento en el carrete que está utilizando y ajuste la temperatura a la configuración máxima recomendada del carrete. Esto ayudará a obtener el flujo correcto de la boquilla.

Por ejemplo, si el PLA que está utilizando tiene un ajuste de temperatura de 190-215 °C, debe ajustar la temperatura a 215 °C, verificar los resultados y luego bajarla lentamente para encontrar el punto ideal.

Velocidad de movimiento

La temperatura es el factor principal en el caudal; sin embargo, la velocidad de flujo del filamento fundido también se define por el tamaño de la boquilla, la velocidad de impresión y la altura de la capa. Todos estos ajustes juntos definen el caudal, que es una medida de la cantidad de filamento derretido que sale de la boquilla por segundo.

Si intenta empujar más material del que permite el caudal, terminará con una subextrusión. El equilibrio entre la temperatura y la velocidad del filamento que pasa a través de la impresora hasta el punto de extrusión no debe llevarse al extremo. Siempre debe haber un buen equilibrio entre los dos.

Es cierto que con una temperatura más alta, puedes imprimir más rápido. Por el contrario, mientras usa una temperatura más baja; la velocidad de movimiento debe reducirse para lograr la extrusión óptima.

La velocidad de movimiento diferirá entre los modelos de impresora, y para eliminar esto como causa, puede intentar establecer la velocidad de movimiento en 25 mm/s o al menos menos de 50 mm/s. Esta velocidad de movimiento es lo suficientemente baja como para permitirnos concluir que, si el problema persiste, se debe a algún otro factor.

Subextrusión

Tiene razón, ya hablamos sobre la extrusión anteriormente al pasar por la temperatura de la boquilla y la velocidad de movimiento. No obstante, la subextrusión también puede deberse a otros factores que son un poco más complicados. Debido a que las causas anteriores habrían tenido soluciones sencillas, las descartamos primero.

Como ya dijimos anteriormente, la subextrusión ocurre cuando su impresora no puede producir la cantidad correcta de material requerido para su impresión. Los signos obvios serían si nota que su impresora está saltando capas o está imprimiendo capas más delgadas que las normales, o capas que están interrumpidas y tienen agujeros o puntos.

Una vez que la temperatura de la boquilla y la velocidad de movimiento están fuera de la imagen, este es probablemente uno de los problemas más difíciles de resolver porque hay muchas variables a considerar. Analizaremos cada uno, comenzando con el más fácil de resolver hasta el más difícil y, con suerte, podrá identificar el problema real y resolverlo en el proceso.

Problemas con el alimentador

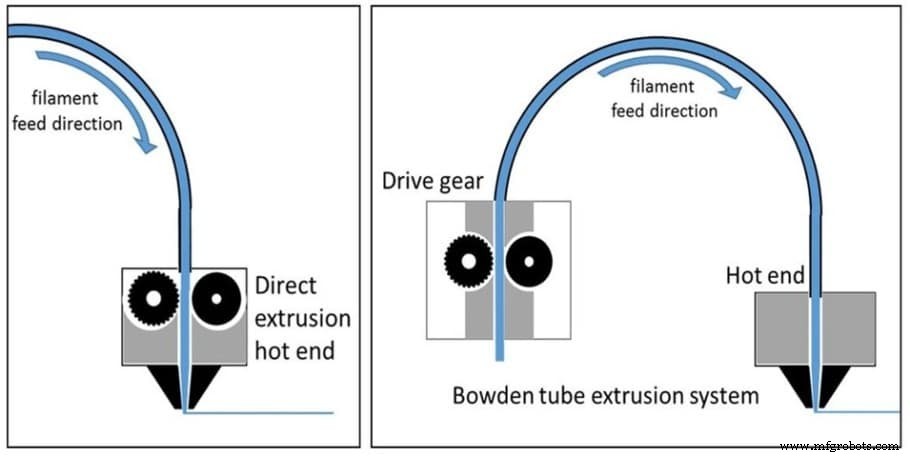

Si su impresora utiliza el sistema de alimentación del tubo Bowden, existe una gran posibilidad de que su problema de subextrusión esté relacionado con la falla del tubo Bowden en el proceso de alimentación, que incluye el extremo caliente.

Esto podría atribuirse a la fricción en el tubo y el extremo caliente que impide la alimentación, o no hay suficiente agarre en el filamento para ejecutar la alimentación a la velocidad correcta.

Para verificar la tensión del alimentador en su impresora, debe quitar el filamento del tubo Bowden y examinarlo en busca de señales de que se está alimentando a través del tubo. Si el filamento sigue siendo tan suave como el filamento de la bobina, la tensión del alimentador es demasiado baja, lo que significa que no hay suficiente agarre en el filamento para empujarlo a través del sistema del alimentador.

Al igual que crear un equilibrio para el caudal óptimo de la boquilla, aquí también se debe establecer un equilibrio. Demasiada o poca tensión en el alimentador dará como resultado una subextrusión. Hemos discutido muy poca tensión; ahora, veamos demasiada tensión en el sistema de alimentación.

Cuando el filamento entre en el tubo Bowden, se apretará y aplanará, lo que provocará una restricción del movimiento. El alimentador se clava en el filamento, lo que comúnmente se conoce como molienda, ya que el proceso devora el filamento. Lo más probable es que el alimentador comience a hacer un tictac y salte hacia atrás, lo que también es una señal de que hay un bloqueo en el extremo caliente.

Para remediar esta situación, deberá quitar el filamento del alimentador y limpiar todo el sistema de alimentación, verificando la tensión del alimentador en el proceso. Debido a que se trata de un problema de hardware, puede ser diferente entre las impresoras, pero para darle una idea de cómo abordar el problema, vea este video sobre cómo ajustar la tensión del alimentador de una Ultimaker.

Subextrusión debido a calibración

La calibración de extrusión determina lo que la cortadora ordena que consuma su impresora y se mide en mm sobre una distancia de viaje predeterminada. Si está correctamente calibrada, su impresora realmente consumirá exactamente la misma cantidad de filamento.

Si las medidas no coinciden y el consumo es menor que el indicado por la rebanadora, entonces la calibración está fuera de lugar y dará como resultado una subextrusión. Hay dos formas de corregir la desalineación de la calibración:un método es fácil pero es temporal, mientras que el otro método es más complicado pero es una solución permanente.

Solución permanente:calibrar los pasos del extrusor

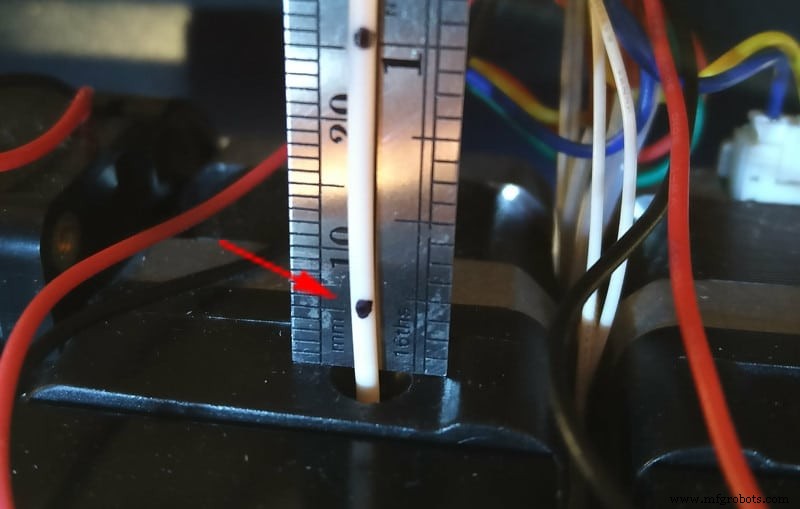

Los pasos a seguir dependerán de la impresora que esté utilizando, pero básicamente, la prueba sigue un patrón establecido. El objeto del ejercicio es determinar si la instrucción del cortador se lleva a cabo correctamente.

Comience usando un calibrador Vernier, digital o manual, no hace ninguna diferencia siempre y cuando sepa cómo usarlo y sus medidas sean precisas. Tenga a mano un marcador permanente o un rotulador para que pueda hacer marcas en el filamento que no se borrarán. Ahora medirá exactamente 100 mm o 10 cm desde el comienzo de su extrusor y repetirá las medidas dos veces más, de modo que tenga tres marcas a 100 mm, 200 mm y 300 mm.

Caliente el extremo caliente a unos 5 grados por encima del rango alto del filamento solo para asegurarse de que el flujo sea constante. Ahora indique a su impresora que extruya 100 mm (10 cm) de material y vea si la marca que hizo se alinea en la entrada de la extrusora exactamente al comienzo de su primera medición.

Si la marca que hizo termina dentro de la extrusora, su calibración está fuera de lugar y su impresora está extruyendo más de lo indicado. Esto es sobreextrusión, y el material extra extruido se aplastará contra la preciosa capa y caerá por los lados de la cubierta exterior de la impresión. Habrá notado el mal acabado de cualquier impresión que haya impreso antes de su prueba. Para corregir la calibración, primero debe determinar cuál es el valor incorrecto para poder realizar los ajustes necesarios en la consola de su impresora.

Por el contrario, si la línea está afuera y no se alinea con la entrada, se trata de una subextrusión, y esta podría ser la causa de que la cubierta de su objeto no toque el relleno.

Para solucionar esto, puede calibrar los pasos de extrusión. Debe tener en cuenta que este proceso no es sencillo, por lo que tiendo a recomendar aumentar la tasa de flujo como un proxy para resolver este problema.

Solución fácil:cambiar el caudal

Un parámetro que también debe verificarse además de los pasos de la extrusora es la tasa de flujo, ya que le permitirá controlar directamente el flujo de filamento hacia la extrusora. Es importante tener en cuenta las diferentes densidades de los filamentos que utilizará.

El caudal está influenciado por el diámetro del filamento en uso y el diámetro de la extrusión en relación con el motor del extrusor. La prueba mide prácticamente la cantidad de filamento que se introduce en la extrusora.

Necesitará un calibrador y un micrómetro para medir con precisión las variables, de modo que se pueda calcular el caudal usando estos valores. Antes de comenzar con la prueba, debe asegurarse de que la boquilla de su impresora esté en buen estado de funcionamiento y no contenga acumulación de residuos en el interior y el exterior.

Además, verifique la temperatura de extrusión del filamento específico que está utilizando y asegúrese de que cumpla con las recomendaciones del fabricante. Por último, asegúrese de que la base esté nivelada y calibrada para evitar desviaciones dimensionales a lo largo del eje Z, y asegúrese de leer y comprender las instrucciones de la prueba antes de continuar.

Como se mencionó anteriormente, tome un Sharpie y haga marcas en su filamento cada 100 mm. Dígale a su impresora que extruya 100 mm y compárelo con las marcas. Si la impresora consumió menos de 100 mm, puede estar seguro de que está subextruyendo.

Para solucionar esto, configure su tasa de flujo al 102% y realice la prueba nuevamente. Si todavía está bajo extrusión, aumente aún más el porcentaje. Por otro lado, si no puede ver la siguiente marca, significa que extruyó más de 10 cm, lo que significa que es necesario reducir el caudal. Debe repetir este proceso hasta que su impresora esté consumiendo exactamente 10 cm de filamento cuando se lo solicite.

Conclusión

Por ahora, espero que hayas podido resolver el problema que te trajo aquí. Con un poco de suerte, pudo cambiar la superposición de relleno y dejar este artículo. Por otro lado, si llegó hasta el final del caudal, espero que esta información le haya resultado útil. Si es así, definitivamente conoce muy bien el arte de solucionar y resolver los problemas de su impresora.

Consulta nuestra sección de productos recomendados

Creamos una sección de productos recomendados que le permitirá eliminar las conjeturas y reducir el tiempo dedicado a investigar qué impresora, filamento o actualizaciones obtener, ya que sabemos que esta puede ser una tarea muy desalentadora y que generalmente genera mucha confusión. .

Hemos seleccionado solo un puñado de impresoras 3D que consideramos buenas tanto para principiantes como para intermedios e incluso expertos, lo que facilita la decisión, y los filamentos, así como las actualizaciones enumeradas, fueron probados por nosotros y seleccionados cuidadosamente. , para que sepa que cualquiera que elija funcionará según lo previsto.

Impresión 3d

- Cómo la digitalización puede ayudar a transformar el posprocesamiento de AM y la gestión de control de calidad

- Cómo la impresión 3D transforma la industria de alimentos y bebidas

- Cómo las herramientas y los accesorios impresos en 3D están revolucionando la fabricación

- ¿Cómo se resuelve un problema como… patentes válidas e infringidas?

- Siete desafíos de entrega de última milla y cómo resolverlos

- Cómo garantizar que las facturas de flete sean correctas y se paguen rápidamente

- ¿Cómo distinguir rápidamente entre un bit de corte hacia arriba y un bit de corte hacia abajo?

- Flash de moldeo por inyección:9 causas principales y cómo resolverlas

- Cómo identificar y resolver problemas de producción con análisis de datos

- 5 Problemas en las Operaciones de Almacén (y Cómo Solucionarlos)

- Ender 3 flacidez del eje X; ¡Cómo resolverlo!