Cómo la impresión 3D transforma la industria de alimentos y bebidas

Con las demandas de los consumidores en constante cambio, la inestabilidad de la cadena de suministro y los costos crecientes, la industria de alimentos y bebidas está experimentando una serie de cambios.

Tanto los pequeños proveedores, que buscan reducir los costos de producción, como los grandes productores, que apuntan a volúmenes de producción aún mayores, están en busca de soluciones que puedan ayudarlos a superar los desafíos que se avecinan.

La impresión 3D es una de las tecnologías que las empresas de alimentos y bebidas integran en sus departamentos de desarrollo de productos y líneas de producción para optimizar los procesos y reducir los costos.

Para ayudarlo a comprender mejor el estado de la impresión 3D en la industria de alimentos y bebidas, exploramos áreas de aplicación que pueden beneficiarse al máximo de la tecnología y destacamos algunos de los ejemplos de impresión 3D en acción.

¿Cómo utilizan las empresas de alimentos y bebidas la impresión 3D en la actualidad?

Desarrollo de envases más rápido

En la industria de alimentos y bebidas, el empaque sirve como interfaz entre una marca y el consumidor. Básicamente, un buen diseño de empaque atrae la atención del consumidor e impacta en la decisión de compra.

Sin embargo, el desarrollo de diseños de empaque generalmente implica múltiples iteraciones de diseño que pueden ser costosas y llevar mucho tiempo. Las marcas de alimentos y bebidas recurren a la impresión 3D para acelerar el proceso de desarrollo de envases a través de una producción más rápida y económica de variaciones de diseño.

Esto es posible porque la impresión 3D no requiere moldes u otras herramientas para la producción, solo un archivo de diseño que se envía a una impresora 3D y se fabrica en varias horas.

Además, en comparación con los métodos convencionales, la impresión 3D puede crear prototipos con las características del producto terminado y en una variedad de colores y materiales. Esto permite a las empresas de alimentos y bebidas probar el aspecto y la sensación del producto final, mejorando aún más las revisiones de diseño.

Por ejemplo, Thermos, un fabricante de envases de alimentos y bebidas aislados, ha estado utilizando la impresión 3D para prototipos de envases desde 2006. El cambio de la subcontratación de trabajos de creación de prototipos a la impresión 3D interna redujo el tiempo de espera durante un prototipo de cinco días a varias horas.

La empresa afirma que la impresión 3D les permitió optimizar el ajuste del tapón de la tapa y el rendimiento de vertido de sus tazas termo más vendidas.

Repuestos impresos en 3D para fábricas de alimentos y bebidas

Las empresas de alimentos y bebidas pueden aumentar el tiempo de actividad de la línea utilizando la impresión 3D para la producción de piezas de repuesto.

La tecnología ayuda a garantizar que ciertas piezas de repuesto estén disponibles más rápido, lo que ayuda a evitar tiempos de inactividad no planificados.

Tomemos, por ejemplo, las plantas de llenado de bebidas. Estas plantas prosperan con la velocidad, con tasas de producción que oscilan entre 40.000 y 80.000 botellas o latas por hora. Entonces, si una planta se cierra, su rentabilidad disminuye rápidamente.

En el peor de los casos, encontrar el problema, solicitar una pieza de repuesto, enviarla e instalarla puede llevar algunos días. Dependiendo del tamaño y la producción de toda la línea de llenado, una hora de producción perdida puede costar entre $ 4,000 y $ 30,000.

La impresión 3D permite la fabricación de repuestos bajo demanda que ayuda a reducir el costoso tiempo de inactividad. La reducción del tiempo de inactividad no planificado, a su vez, ayuda a los fabricantes a posponer las costosas inversiones en nuevos activos y aumentar la productividad.

Herramientas ergonómicas más económicas

La impresión 3D interna hace posible producir herramientas para plantas de alimentos y bebidas más rápido que con los procesos convencionales.

Algunas de las herramientas adecuadas para la impresión 3D son:

- Herramientas de mantenimiento

- Herramientas de seguridad

- (Des) herramientas de ensamblaje

- Herramientas ergonómicas

- Herramientas de control de calidad

- Herramientas de alineación y espaciador

Además, dado que la impresión 3D ofrece flexibilidad de diseño, las herramientas se pueden diseñar ergonómicamente, proporcionando una mayor facilidad de uso para los trabajadores y mejorando la precisión al realizar las tareas.

6 ejemplos de impresión 3D en la industria de alimentos y bebidas

1. La impresión 3D ayuda a Pepsi a avanzar en el diseño de envases

La marca mundial de alimentos y bebidas, Pepsi, ha utilizado la impresión 3D para crear una réplica de la máscara Black Panther para las latas de refresco como parte de la campaña promocional de la película.

Con el objetivo de desarrollar y producir 250 máscaras complejas lo más rápido posible, Pepsi decidió que crear moldes sería demasiado caro. Dada su flexibilidad de diseño y los beneficios económicos de producción de bajo volumen, la impresión 3D proporcionó una solución ideal.

A través de la asociación con el fabricante contratado, Protolabs, el equipo utilizó tecnología de extrusión de material para crear los prototipos iniciales de las máscaras. Agregaron algunas modificaciones para garantizar que el diseño funcionara con la imagen de la lata y que permaneciera seguro durante el envío.

Para crear las piezas finales, el equipo optó por la tecnología Multi Jet Fusion de HP debido a un acabado de superficie de alta calidad y menores costos de producción.

En total, se necesitaron menos de seis meses para pasar de la conceptualización a un producto final, todo gracias a la tecnología de impresión 3D. Tanto las latas de Pepsi como sus elegantes máscaras impresas en 3D ayudaron a atraer mucha atención para la película, mostrando el poder de la impresión 3D para ayudar a desarrollar diseños de empaque innovadores.

2. Rediseño de una pieza para una planta cervecera

Kaspar Schulz, uno de los fabricantes de equipos de elaboración de cerveza más antiguos del mundo, recurrió a la impresión 3D para probar su flexibilidad de diseño.

En asociación con GE Additive, Kaspar Schulz identificó un par de piezas que podrían beneficiarse de un rediseño. Uno de ellos es un componente dentro de un recipiente Lauter Tun que separa el mosto, el líquido extraído del macerado de la cerveza, de los sólidos.

Esta parte se llama brazo de trasiego y el equipo quería mejorar el efecto de filtración del lecho de grano gastado dentro del recipiente.

Para lograr este objetivo, GE y Kaspar Schulz diseñaron una cuchilla más delgada con canales internos, que afloja los granos gastados y distribuye el agua de manera uniforme por todo el lecho durante la rotación. El Jefe de Investigación y Desarrollo de Kaspar Schulz, Jörg Binkert, cree que esta característica mejorará tanto el tiempo de procesamiento como el rendimiento.

En general, la compañía ve los beneficios clave de usar AM en la integración funcional de piezas, que ayuda a reducir el número de juntas y juntas. Estas oportunidades, desbloqueadas por la flexibilidad de diseño de AM, allanarán el camino para mejoras incrementales en el proceso de elaboración de la cerveza.

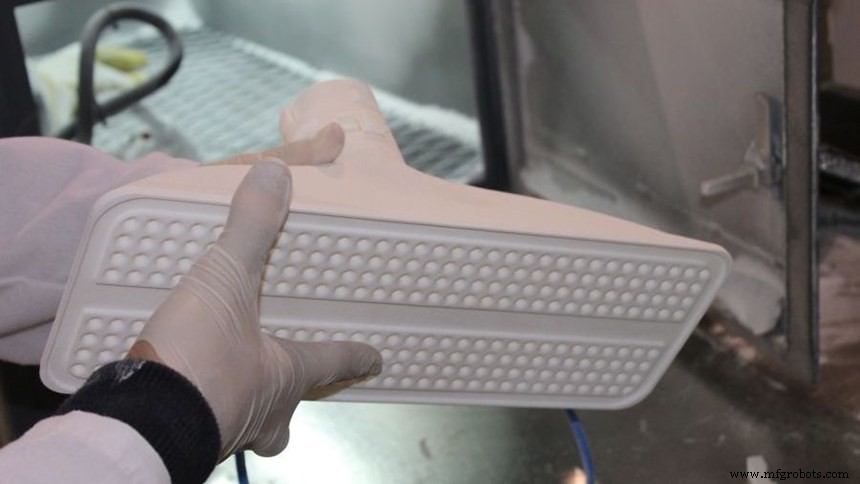

3. Pinzas impresas en 3D para una línea de envasado de alimentos

Otra aplicación para la impresión 3D en la industria de alimentos y bebidas son las pinzas robóticas que se utilizan en las líneas de procesamiento de alimentos.

Las líneas de procesamiento de alimentos a menudo requieren soluciones personalizadas, y la impresión 3D ofrece un medio viable de producir pinzas personalizadas para los requisitos específicos de estas líneas.

Además, la impresión 3D permite reducir el peso de una pinza, desbloqueando una serie de beneficios. Por ejemplo, una pinza ligera, con la misma capacidad de carga, admite movimientos más rápidos y permite tiempos de ciclo más cortos, un objetivo clave en el mundo de la fabricación.

Una empresa que aprovecha las pinzas impresas en 3D es la empresa islandesa de procesamiento de alimentos, Marel. La organización colaboró con el Instituto Tecnológico Danés en el desarrollo de pinzas de nailon integradas en brazos robóticos que agarran carne, como filetes, para subirla y bajarla de la cinta transportadora.

Marel ve el beneficio fundamental de la impresión 3D en su flexibilidad:la empresa puede personalizar las pinzas para diferentes clientes sin el costo adicional de las herramientas de fresado. Además, Marel puede solicitar que las pinzas se impriman en 3D bajo demanda, con un tiempo de entrega de solo tres días, lo que también ayuda a la empresa a reducir los costos de almacenamiento y aumentar la agilidad.

4. Innovación de un diseño de pinza robótica

En otro ejemplo, Langen Group, un proveedor de equipos de un importante productor de alimentos de EE. UU., se asoció con el proveedor de servicios de impresión 3D, Anubis 3D, para desarrollar herramientas livianas para el extremo del brazo.

Esta herramienta, diseñada para permitir a los robots recoger galletas apiladas y envueltas y colocarlas en cajas de cartón, tenía que pesar menos de un kilogramo y ser capaz de manejar paquetes de múltiples formas y tamaños.

El equipo de Anubis 3D aplicó un software de optimización de topología para crear un diseño que cumpla con los requisitos y sea adecuado para la impresión 3D. En el proceso de optimización, los algoritmos de software analizaron las tensiones y deformaciones en la estructura y ajustaron la geometría de una pieza para lograr resistencia y menor peso.

Luego, para aumentar aún más el agarre de la herramienta, el equipo creó un nuevo diseño, con orificios y canales perfilados, que no podría haberse fabricado de manera convencional.

3D- impreso en nailon, utilizando tecnología de impresión 3D a base de polvo de EOS, la pieza resultante resultó mejor de lo esperado. La nueva pinza proporciona cuatro veces la fuerza de sujeción de las pinzas de vacío tradicionales, utiliza menos aire y tiene mayor poder de recogida.

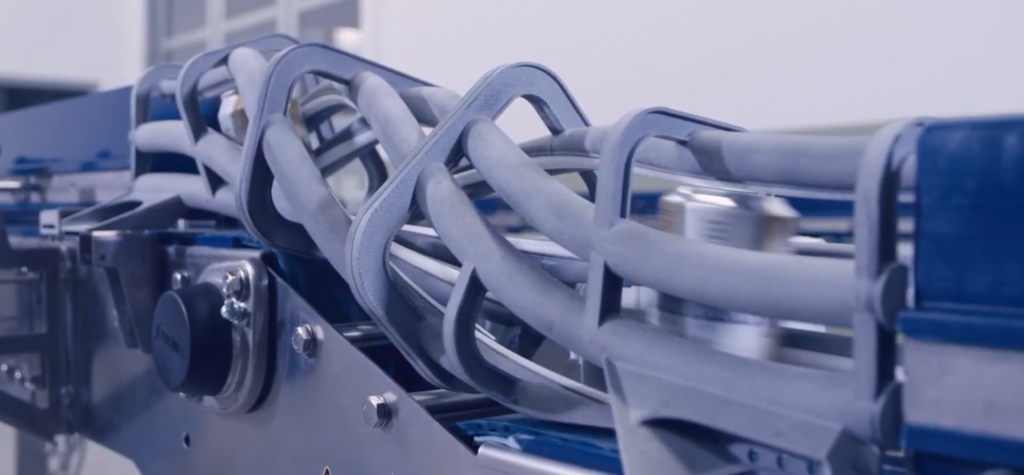

5. Krones desarrolla un enrollador de latas impreso en 3D

El fabricante alemán de máquinas de envasado y embotellado Krones también ha mostrado cómo las piezas impresas en 3D se pueden integrar en máquinas personalizadas en la industria de bebidas.

Uno de esos proyectos involucró un enrollador de latas, impreso en 3D con un material termoplástico. En una fábrica de cerveza, por ejemplo, un enrollador de latas invierte verticalmente las latas de cerveza 180 grados después de haberlas llenado y cerrado, de modo que puedan pasteurizarse boca abajo.

Durante el desarrollo del 3D- componente impreso, es necesario analizar muchos factores diferentes, incluida la secuencia de movimiento óptima de las latas a medida que se invierten.

El equipo de desarrollo necesitó varios intentos para crear un diseño que cumpliera con todos los requisitos. Pero gracias a las ventajas que ofrece AM, el camino desde el diseño hasta la implementación real fue corto.

Además de un desarrollo más rápido, la impresión 3D crea torcedores de latas con un alto nivel de repetibilidad, lo que fue un desafío con un proceso de mecanizado manual que daría lugar a desviaciones en la geometría de la pieza.

Krones ya ha probado con éxito el torneador de latas internamente, con hasta 150.000 latas por hora, y ahora espera integrar el componente en cada una de sus nuevas líneas de enlatado.

6. Heineken optimiza su línea de fabricación con impresión 3D

Después de alrededor de dos años de usar la impresión 3D, Heineken identificó múltiples aplicaciones que ayudaron a mejorar la seguridad y productividad de sus operaciones.

Con la ayuda de la tecnología de impresión 3D por extrusión de Ultimaker, los ingenieros de la planta cervecera de Heineken en España aprendieron rápidamente que podían ahorrar mucho tiempo y dinero imprimiendo en 3D piezas y herramientas optimizadas personalizadas para su línea de producción. .

Por ejemplo, un empujador de latas de metal, utilizado para rechazar y dirigir botellas, costaría sustancialmente más y tendría un tiempo de entrega más largo que una alternativa de plástico impresa en 3D rediseñada.

De manera similar, la empresa comenzó a imprimir en 3D una herramienta de tapón, que afloja y aprieta las columnas de las ruedas de guía que aplican las etiquetas de las botellas.

La impresión 3D de la herramienta resultó en ahorros de costos dramáticos del 70 por ciento y un tiempo de entrega más rápido (de tres días a uno) en comparación con el método anterior de mecanizado CNC. Otras herramientas más simples, como un cortador de caucho toroidal, se pueden imprimir en 3D en menos de una hora.

En general, la cervecería experimentó varias mejoras en su producción después de la adopción interna de AM. En promedio, Heineken dijo que experimentó tiempos de entrega un 80% más rápidos y costos un 80% más bajos para las piezas.

Impresión 3D en la industria de alimentos y bebidas:el motor de la eficiencia

La industria de alimentos y bebidas se enfrenta a muchos desafíos, y la impresión 3D proporciona una solución eficiente para algunos de ellos. Ayuda a las empresas de alimentos y bebidas a desarrollar mejores empaques, mantenerse ágiles con la impresión 3D bajo demanda de repuestos y herramientas, y mejorar las operaciones con componentes avanzados.

En el futuro, veremos más empresas de alimentos y bebidas investigando la tecnología para impulsar la eficiencia y enfrentar los desafíos de un futuro incierto de frente.

Impresión 3d

- Las 3 etapas de la impresión 3D y cómo funcionan

- Los cuellos de botella más comunes en el flujo de trabajo de impresión 3D y cómo solucionarlos

- ¿Cómo está transformando la impresión 3D la industria de la defensa?

- ¿Cómo está transformando la impresión 3D la industria automotriz? (2021)

- Cómo la impresión 3D está transformando la industria de repuestos [Actualización 2021]

- Cómo la industria de la impresión 3D está ayudando a abordar los desafíos de la pandemia de coronavirus

- Dando un toque de color a la industria de alimentos y bebidas

- La digitalización y la industria de alimentos y bebidas

- Cómo aplicar IoT en la industria del petróleo y el gas

- Cómo la industria de alimentos y bebidas puede superar la escasez de conductores

- Cómo se utiliza la impresión 3D en la industria de fabricación de moldes