Entrevista con el experto:Chris Prucha, director ejecutivo de Origin, sobre por qué la industria de AM necesita un ecosistema de materiales abiertos

La impresión 3D de resina ha avanzado mucho en los últimos años, yendo más allá de sus orígenes de creación rápida de prototipos hacia la producción. En muchos sentidos, este progreso ha sido impulsado por nuevas empresas innovadoras que desarrollan nuevos enfoques para la impresión 3D con resinas.

Una de esas empresas es Origin. Fundada en 2015 por dos ingenieros de software, Origin ha desarrollado una plataforma de impresión 3D de resina que combina control impulsado por software, hardware modular y un enfoque abierto de los materiales. Con estas tres piezas juntas, la empresa está cambiando la naturaleza misma de la impresión 3D basada en resina.

Para obtener más información sobre la tecnología y la visión de Origin, nos hemos puesto al día con el director ejecutivo y cofundador de la empresa. , Chris Prucha.  Discutimos la salsa secreta de la impresora 3D Origin One, algunas de las aplicaciones clave, los beneficios de los materiales abiertos ecosistema y los desafíos que la impresión 3D debe superar en su camino hacia la industrialización.

Discutimos la salsa secreta de la impresora 3D Origin One, algunas de las aplicaciones clave, los beneficios de los materiales abiertos ecosistema y los desafíos que la impresión 3D debe superar en su camino hacia la industrialización.

¿Puedes contarme un poco sobre Origin y la tecnología que has desarrollado?

Con sede en San Francisco, CA, Origin es pionera en el concepto de fabricación aditiva abierta, una nueva forma de construir, basada en materiales abiertos, software extensible y hardware modular.

Origin One, la impresora 3D de grado de fabricación de nuestra empresa, utiliza fotopolimerización programable (P3) para controlar con precisión la luz, el calor y la fuerza, entre otras variables, para producir piezas con una precisión y consistencia excepcionales.

Trabajamos con una red de socios de materiales para desarrollar una amplia gama de materiales de calidad comercial para su sistema, lo que da como resultado algunos de los materiales más resistentes y resistentes en la fabricación aditiva.

¿Cómo coloca su tecnología junto con otros procesos de impresión 3D basados en fotopolimerización?

Cuando se analizan las categorías de fotopolimerización o polimerización en cubeta, ha habido muchos avances en los últimos años en el rendimiento de las piezas finales y los tipos de aplicaciones que tienen sentido para la tecnología. Sin embargo, todavía existen muchas limitaciones que le impiden realizar su potencial, y eso es lo que nos estamos enfocando en eliminar.

La mayoría de las plataformas de impresoras 3D industriales utilizan un modelo cerrado y materiales patentados. Esta falta de interoperabilidad da como resultado que los propietarios de equipos necesiten poseer diferentes sistemas para acceder a los materiales que necesitan. Entonces, los OEM no están incentivados para avanzar en su cartera, por temor a canibalizar su oferta original. Esto conduce a una falta de innovación material en el espacio.

Nuestro enfoque es centrar nuestros esfuerzos en construir el mejor hardware y software posible que permita a los fabricantes de materiales producir la más amplia gama de materiales.

Nuestros primeros clientes fueron proveedores de materiales, y pudimos trabajar en colaboración con ellos para crear las características necesarias para habilitar materiales avanzados. No tomamos ningún margen en los materiales y estamos alineados con los clientes y proveedores de materiales para impulsar las aplicaciones aditivas.

En el lado tecnológico de las cosas, para permitir la fabricación aditiva en masa, tuvimos que construir una impresora 3D que fuera capaz de procesar materiales avanzados, algunos de los cuales requieren un calor muy alto para imprimir o un entorno inerte.

Además, el hardware necesitaba ser consistente, confiable y fácil de usar. Mi experiencia y la de mi cofundador son en realidad en ingeniería de software; trabajó en Google X antes de unirse a mí en Origin, y yo en Apple.

El software que impulsa Origin One es una gran parte de nuestra salsa secreta. Casi todos los aspectos del proceso de impresión están controlados por software. Por ejemplo, el mecanismo de separación utiliza sensores de fuerza para optimizar la velocidad y la presión durante la fase de transición.

Este sistema de retroalimentación de circuito cerrado funciona automáticamente y permite a los clientes imprimir características o geometrías extremadamente pequeñas con áreas de superficie grandes como moldes de inyección, algo con lo que la mayoría de las otras tecnologías de fotopolimerización luchan.

Este control de software sobre el proceso es de donde proviene la parte "programable" de P3. Al controlar la luz, la fuerza y la temperatura, los clientes pueden usar parámetros para ajustar la precisión y la calidad de la superficie. Por ejemplo, si está utilizando un material que tiende a encogerse, como una silicona, los usuarios pueden ajustar la dosis de energía o la temperatura para tener en cuenta eso.

Otro ejemplo de esto son las geometrías de moldes, donde solo ciertas áreas de la pieza son importantes desde la perspectiva de la calidad de la superficie. Nuestro software de impresión brinda a los usuarios la capacidad de imprimir más rápido en algunas áreas o usar diferentes alturas de capa en la construcción.

Esto es bastante similar al mecanizado CNC, donde los fabricantes pueden ajustar velocidades, ubicaciones y trayectorias de herramientas para diferentes geometrías, materiales y tolerancias.

¿Puede compartir algunos ejemplos de cómo se utiliza su tecnología en la actualidad?

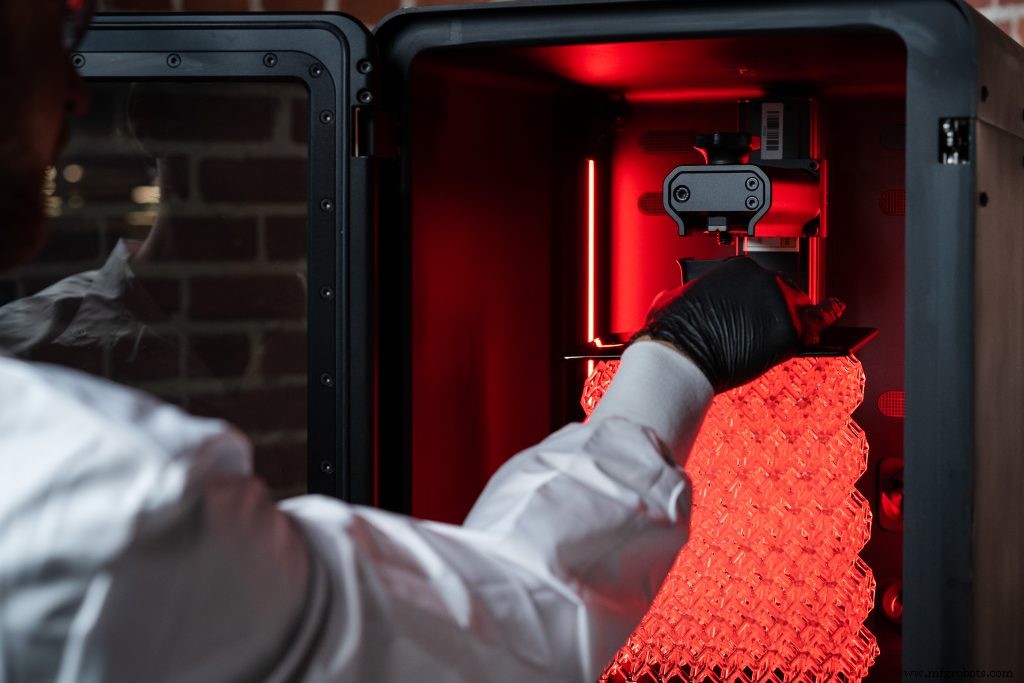

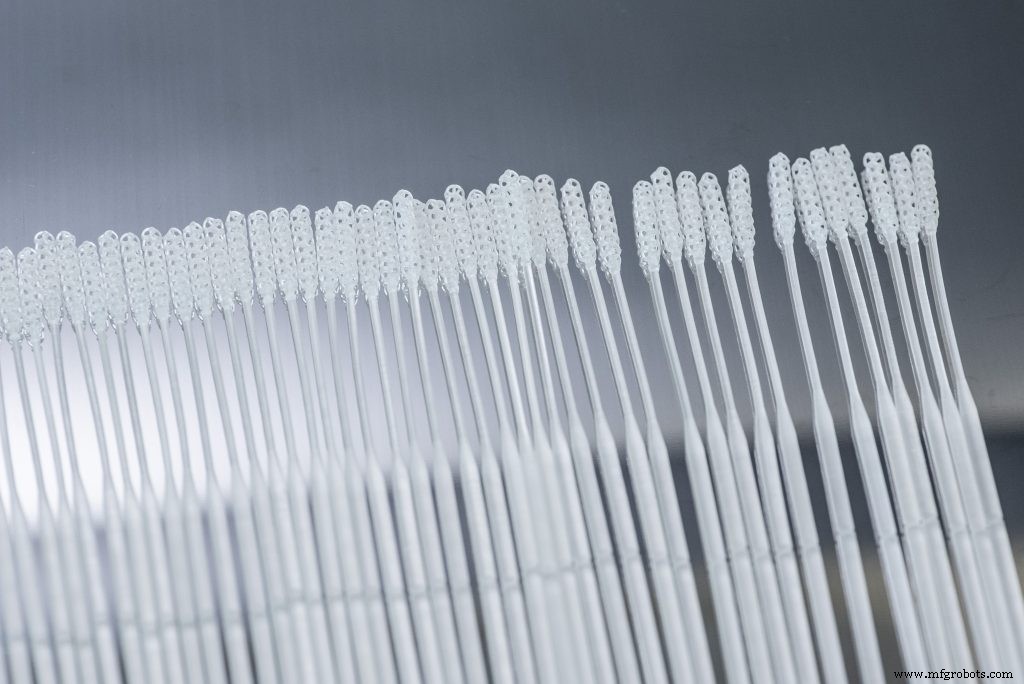

Un ejemplo muy reciente son los hisopos nasofaríngeos para los kits de prueba de COVID-19. Justo antes de que se promulgara la orden de refugio en lugar de San Francisco, habíamos recibido una gran cantidad de Origin Ones de nuestro fabricante contratado.

Rápidamente dirigimos nuestra atención a las aplicaciones relacionadas con COVID, que incluyen protectores faciales, adaptadores de respiradores e hisopos. Trabajando con uno de nuestros socios materiales, Henkel, pudimos identificar materiales esterilizables de grado médico adecuados para estas aplicaciones. Aunque no habíamos probado estos materiales internamente, Henkel los desarrolló en nuestras impresoras en sus instalaciones.

Usando los parámetros de Origin que estaban usando, pudimos validar rápidamente sus materiales para estas aplicaciones. Los hisopos nasofaríngeos tenían más sentido para nuestra tecnología, ya que pudimos empaquetar bien los hisopos en nuestra área de construcción y optimizar los parámetros para obtener el mejor rendimiento y los mayores rendimientos.

En solo un par de semanas de estar en el lugar, fuimos una de las primeras empresas de impresoras 3D con un hisopo NP clínicamente validado. A partir de ahí, pudimos aumentar la producción y producir medio millón de hisopos a la semana, utilizando solo 40 impresoras 3D Origin One.

Durante el mismo período, nuestros clientes estaban haciendo un trabajo similar con nuestra tecnología. Los clientes dentales, incluido Shanto Dental Lab en Canadá, imprimieron cientos de protectores faciales PPE para sus clientes; y los socios de la oficina de servicios imprimieron separadores de ventiladores para hospitales. Uno de nuestros clientes industriales, Enventys Partners, pudo producir 1,000 piezas de repuesto CAPR en solo diez horas usando un solo Origin One.

Fuera de las aplicaciones de COVID-19, hemos tenido mucho éxito en la industria dental, que posiblemente sea una de las industrias más grandes y maduras de la impresión 3D.

Hoy en día, la resina modelo, que se utiliza para producir dispositivos de ortodoncia e implantes dentales, es el material dental de mayor volumen que se produce. También es una de las resinas más caras:alrededor de $ 400 / kg.

Cuando entramos en la industria dental, colaboramos con uno de nuestros socios de materiales, BASF, para desarrollar conjuntamente un material que tendría mayor precisión que las resinas de modelos existentes, a velocidades de impresión más rápidas y con un bajo costo. Hoy, proporcionamos ese material a nuestros clientes dentales por $ 35 / kg, lo que ha tenido un gran impacto en los presupuestos de nuestros clientes dentales.

Existe un debate en curso sobre si un ecosistema patentado o abierto sería el mejor soporte para la industria de AM. Origin ha adoptado claramente el segundo enfoque, con su Red Abierta de Socios Materiales. ¿Cuáles son los beneficios del ecosistema de materiales abiertos?

Nuestro enfoque es un poco diferente a otros enfoques abiertos. Muchos sistemas "cerrados" ofrecen materiales seleccionados de terceros en los que no tienen su propia solución disponible, pero esos materiales suelen tener un marcado marcado y el fabricante del material solicita acceso exclusivo a la base de clientes del OEM.

Algunos sistemas abiertos también producen sus propios materiales, que son compatibles. Esas empresas permiten que sus clientes utilicen cualquier material que deseen, pero en general falta el soporte, lo que puede resultar frustrante y hace que el modelo “cerrado pero con soporte” sea más atractivo.

Creemos que para promover la adopción de la fabricación aditiva y hacer crecer la industria, las asociaciones entre los OEM, los fabricantes de materiales y los clientes son clave.

Los incentivos se pueden alinear y es de interés para cada empresa trabajar juntos, compartir recursos y reducir el costo de las piezas.

Permitimos que los clientes utilicen cualquier material que elijan, y desarrollamos conjuntamente materiales con nuestros socios de materiales para estimular la innovación de materiales dentro de la industria. Por ejemplo, lanzamos un material retardante de llama con Henkel en noviembre de 2019.

El material es sólido a temperatura ambiente pero se puede imprimir cuando se calienta a 60 grados Celsius en un ambiente controlado. Al trabajar juntos, aprovechamos la tecnología y la experiencia de cada uno para llevar este material al mercado.

Otro beneficio general de un sistema abierto, que es particularmente relevante en el entorno actual, es la capacidad de segunda fuente.

Ya hemos visto cómo la escasez de componentes puede tener efectos perjudiciales en la cadena de suministro. Con un sistema cerrado, no puede cambiar de material si, por ejemplo, un componente base en su formulación deja de estar disponible. Por lo general, los clientes OEM no saben quién es el fabricante de la resina y hay una falta de visibilidad y transparencia de la cadena de suministro.

Con un sistema abierto, los clientes pueden validar múltiples materiales para sus aplicaciones y, si hay una interrupción, también pueden trabajar directamente con el fabricante del material en una solución.

¿Cuáles cree que son los tres desafíos clave que aún enfrenta la industria de AM?

El primer desafío es el costo del material. Cuando se crean prototipos, el costo del material es un problema menor, porque normalmente se moldea por inyección la pieza, y la impresión 3D se trata más de velocidad e iteraciones.

Sin embargo, cuando pasa a la producción de fabricación aditiva, la amortización de la impresora 3D constituye una pequeña parte del costo de la lista de materiales y el costo del material se convierte en un factor importante.

Para que la fabricación aditiva se convierta en una opción viable para la fabricación en masa, el costo del material debe reducirse en todos los ámbitos. Durante demasiado tiempo, la industria ha estado estancada en un modelo de negocio de hoja de afeitar, con márgenes artificialmente altos en los materiales.

El segundo desafío es el enfoque de talla única para todos soluciones. Esto se debe, en parte, a que los OEM en los primeros días de la impresión 3D no tenían muchas opciones disponibles para software, posprocesamiento y materiales, por lo que construyeron las suyas propias. Eso ha dado como resultado que los fabricantes diseñen en torno a un proceso o herramienta, sin mucho espacio para maniobrar.

Compare eso con la fabricación convencional, donde existe todo un ecosistema desarrollado en torno a tecnologías muy específicas. Ahora estamos viendo que más empresas ingresan al espacio, con nuevas soluciones de posprocesamiento, limpieza, software y materiales.

Finalmente, y algo relacionado con el segundo desafío, es la falta de control sobre la impresión. proceso. Esto es especialmente cierto para la mayoría de las impresoras 3D de polímeros. Los usuarios tienen muy pocas opciones para modificar la forma en que se fabrican sus piezas. Si una pieza falla, el usuario tiene que rediseñar o reorientar la pieza hasta que funcione, lo que conduce a menos experimentos y menos innovación.

Origin One devuelve el control al usuario. Si una pieza falla, el usuario puede cambiar las dosis de energía, las velocidades, los retrasos y la temperatura. Esto también le enseña al usuario sobre el proceso y las características, lo que a su vez los convierte en mejores fabricantes.

¿Cómo describiría el estado actual de la industria de AM y cómo cree que evolucionará en los próximos cinco años?

Obviamente, con COVID-19, hemos visto un cambio dramático en todo el mundo, y es demasiado pronto para predecir cómo cambiarán las cadenas de suministro en un mundo posterior a COVID.

Antes de COVID-19, la adopción de la fabricación aditiva en la cadena de suministro de piezas de uso final era lenta, porque el alto costo de las piezas dificultaba su justificación.

Ahora, las empresas que quieran adoptar la fabricación aditiva en su línea de productos observarán aún más de cerca el ROI y las tecnologías que pueden demostrarles un ROI tendrán más demanda que las soluciones que no pueden hacerlo.

La crisis de la cadena de suministro de COVID-19 también ha atraído una renovada atención a la impresión 3D. De muchas formas, la industria ha demostrado que puede producir piezas de uso final en grandes volúmenes más rápido que los métodos convencionales.

Cuando otras industrias se abran completamente nuevamente, necesitarán recuperar el tiempo perdido por COVID y, en muchos casos, sus cadenas de suministro originales no estarán listas. Este escenario podría hacer que la impresión 3D vuelva a intervenir para llevar los productos al mercado.

¿Qué hay en el horizonte de Origin?

Nos complace seguir enviando nuestra primera impresora comercial, Origin One, a clientes de diferentes industrias y países; recibir sus comentarios y aprender sobre los diferentes casos de uso de la tecnología.

Estamos muy satisfechos con el producto y las capacidades que estamos enviando hoy, y espero con ansias lo que desarrollemos encima de él, a través de software y mayor desarrollo de material.

Hoy en día, el software solo rasca la superficie de lo que es posible con el hardware. Hacemos un esfuerzo continuo para que la experiencia de los clientes sea aún mejor y para brindarles más información sobre el proceso. A medida que descubrimos nuevas aplicaciones de fabricación aditiva en masa con nuestros clientes, esperamos descubrir nuevos conocimientos propios sobre cómo expandir las capacidades de la tecnología.

Para obtener más información sobre Origin, visite: www.origin.io

Impresión 3d

- Entrevista con el experto:Felix Ewald, director ejecutivo de DyeMansion

- Entrevista con el experto:Duncan McCallum, director ejecutivo de Digital Alloys, sobre la impresión Joule y el futuro de la impresión 3D en metal

- Entrevista con el experto:Guillaume de Calan, CEO de Nanoe, sobre el futuro de la impresión 3D de cerámica

- Entrevista con el experto:John Kawola, presidente de Ultimaker, sobre el futuro de la impresión 3D

- Cómo Ford Motor Company está innovando la impresión 3D para la industria automotriz:Entrevista de experto con Harold Sears

- Entrevista con el experto:Director ejecutivo de PostProcess Technologies sobre cómo resolver el cuello de botella de posprocesamiento para la fabricación aditiva

- Entrevista con el experto:Rush LaSelle de Jabil sobre el futuro de la fabricación aditiva

- Entrevista con el experto:Nanci Hardwick, CEO de MELD Manufacturing, sobre cómo alcanzar el potencial de la fabricación de aditivos metálicos

- Por qué la industria minorista necesita utilizar el poder de Edge Computing

- Por qué la industria manufacturera de EE. UU. está experimentando una recesión

- ¿Por qué utilizar Realidad Aumentada en la industria?