Desarrollo de RAPM con PtFS

Este blog es una barra lateral en línea para la función de mayo de 2020, "Revolucionando el paradigma de costos de compuestos, Parte 2:Formación", que analiza el programa de fabricación de alto rendimiento RApid (RAPM, pronunciado "wrap-em") dirigido por The Boeing Co. (Chicago, Ill., EE. UU.), La "formación" parte del programa de conformado y materia prima a medida (TFF) de DARPA para permitir la fabricación rápida, de bajo costo y ágil de piezas compuestas pequeñas y de formas complejas.

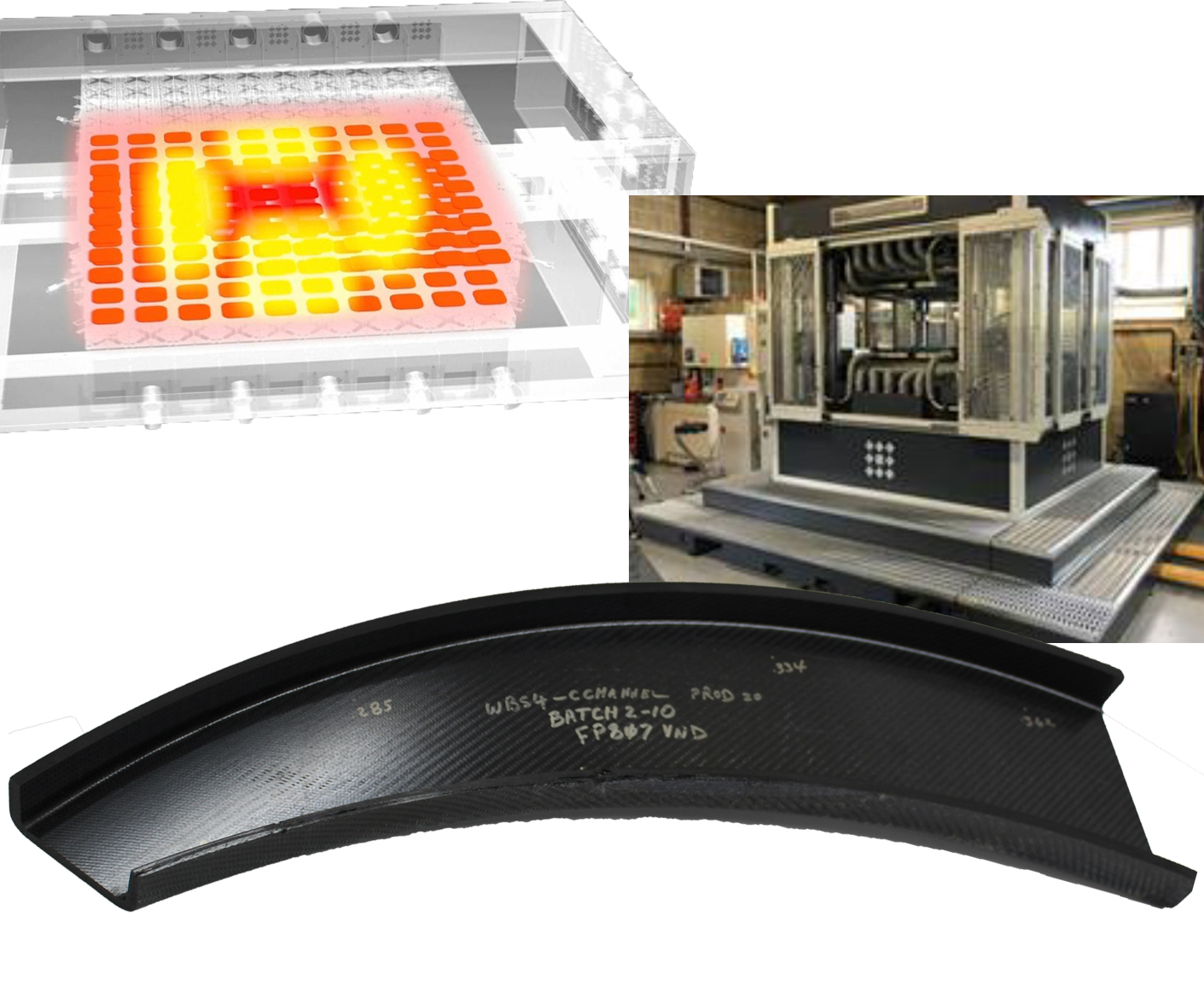

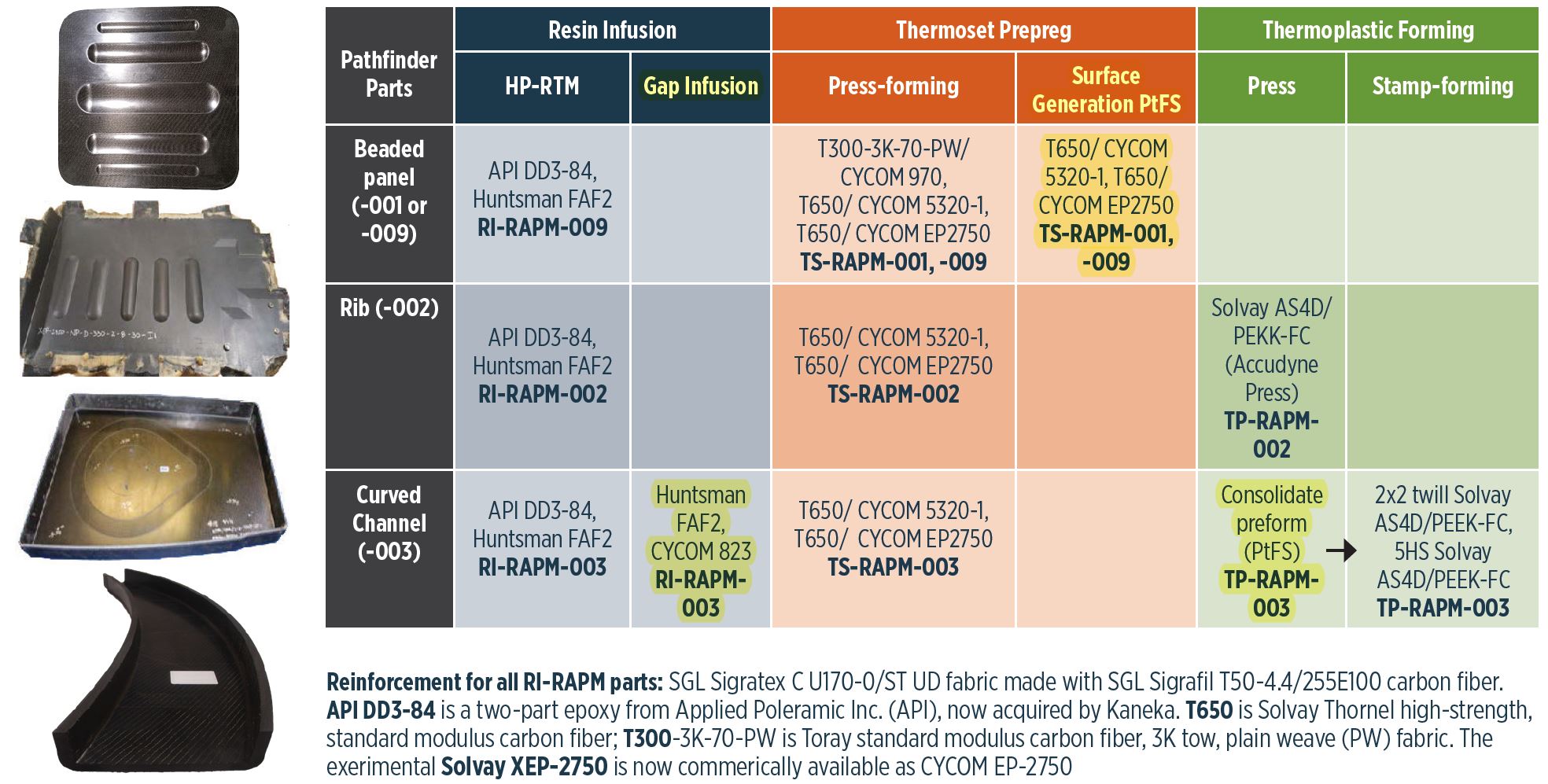

Las tres pistas de materiales y procesos del programa RAPM (infusión de resina, preimpregnado termoendurecible y conformado termoplástico) incluyeron ensayos que utilizan un sistema de control de calor pixelado y de producción según la especificación funcional (PtFS), suministrado por Surface Generation y ubicado en Boeing R&T en St. Louis (consulte la tabla a continuación).

Tenga en cuenta que PtFS se comercializa desde hace años. Este blog trata sobre el desarrollo de procesos de RAPM utilizando el sistema PtFS. Las referencias para este blog incluyen:

- 2019 SAMPE (20-23 de mayo, Charlotte, N.C.) documento técnico y presentación de diapositivas, "Desarrollo de arquitecturas de control dinámico escalables para celdas de trabajo de fabricación de compuestos flexibles" por Steven M. Shewchuk 1 , Ben Halford 2 , Michael P. Matlack 1 , Andrew Sharpe 2 y Pete Massey 2 . 1 The Boeing Company, St. Louis, Missouri, EE. UU. 2 Surface Generation Ltd. (Rutland, Reino Unido).

- Documento técnico 2020 de SAMPE, "Moldeo por compresión de laminados termoestables complejos" por Travis R. Adams, Timothy J. Luchini, Jared B. Hughes, Steven M. Shewchuk, Adam Martinez y Gail Hahn, The Boeing Company.

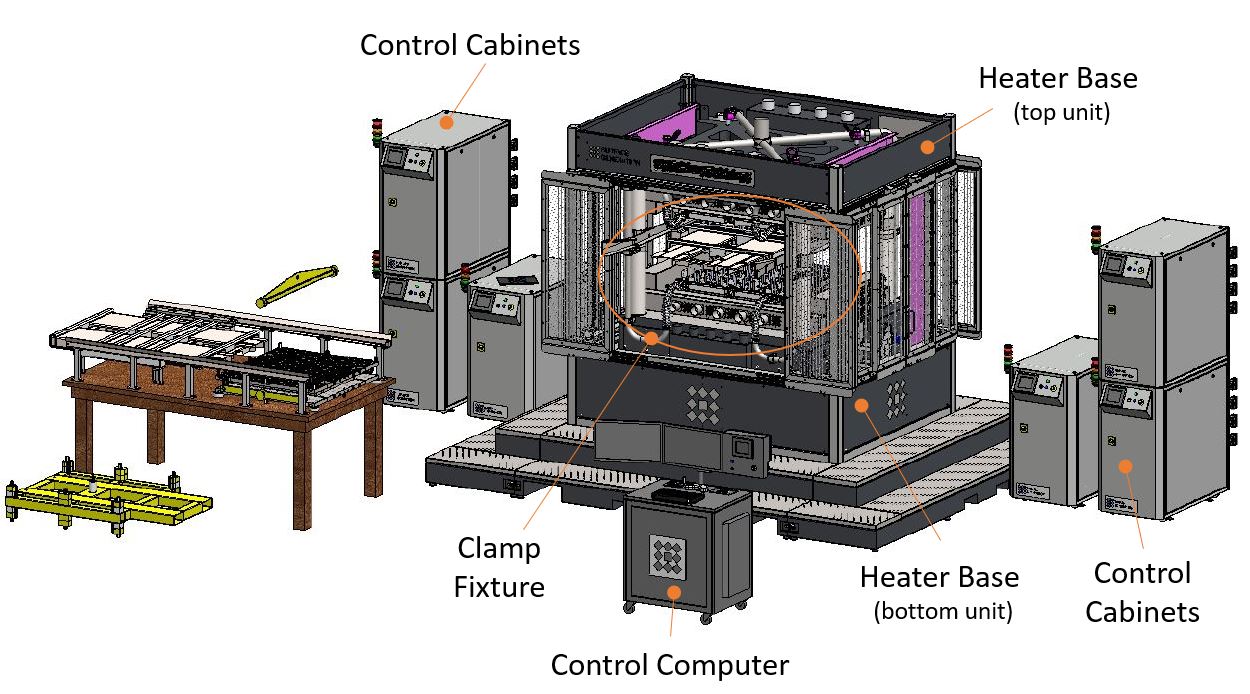

Componentes del sistema PtFS

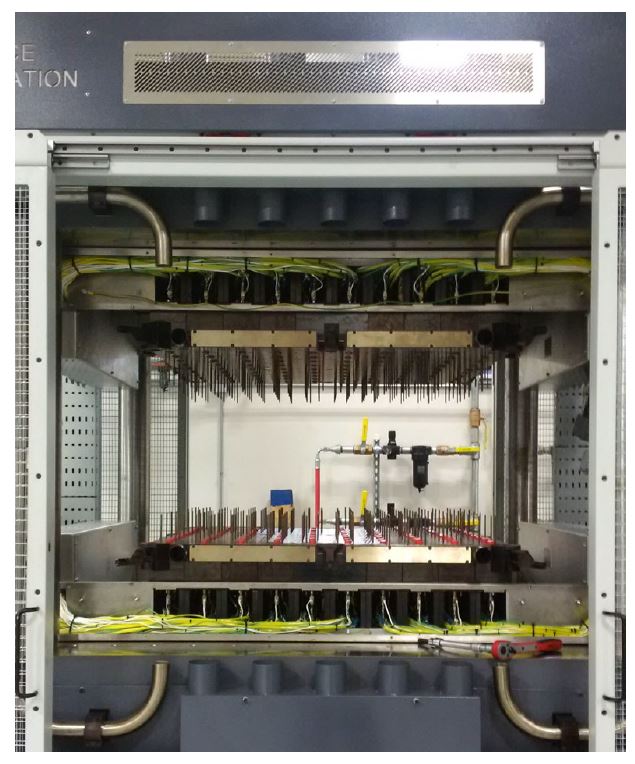

El sistema PtFS es modular y puede ser completamente independiente o utilizar partes de la infraestructura existente. Para la presión de compactación / consolidación, el sistema puede utilizar una prensa hidráulica existente o un dispositivo de sujeción de herramienta accionado hidráulicamente. La celda Boeing St. Louis PtFS está equipada con este último, un dispositivo de sujeción de 150 toneladas métricas diseñado por Surface Generation. Esta celda de moldeo tiene capacidad para un volumen parcial de 750 por 750 por 100 milímetros.

La celda PtFS de Boeing St. Louis incluye control de posición y presión. “El software Orchestrator de Surface Generation se utiliza para controlar la celda de trabajo CF-OaO-RAPM PtFS”, señala Gail Hahn, miembro técnico de Boeing y gerente del programa RAPM. “Cada herramienta se calibra en el sistema mediante el ajuste de presión y desplazamiento. La calibración de presión se realiza para ajustar el sistema hidráulico a las presiones esperadas que experimentará la herramienta durante el procesamiento. La separación de la herramienta y la calibración de desplazamiento se realiza para establecer la posición de apertura / cierre de la herramienta, así como las regiones de cierre lento / rápido, que protege la cara de la herramienta durante el control manual y automático ”. Las mediciones de posición se completan con cuatro potenciómetros de cuerda, explica el ingeniero de materiales compuestos de Boeing e investigador de RAPM Steven Shewchuk. “Cada uno está ubicado en un poste de guía del dispositivo de sujeción para medir la posición de la platina y también para proporcionar un método de seguridad para identificar las estanterías de la platina durante la operación. El control de presión se completa con un solo transductor de presión en línea para proporcionar control de retroalimentación a la bomba hidráulica del dispositivo de sujeción ".

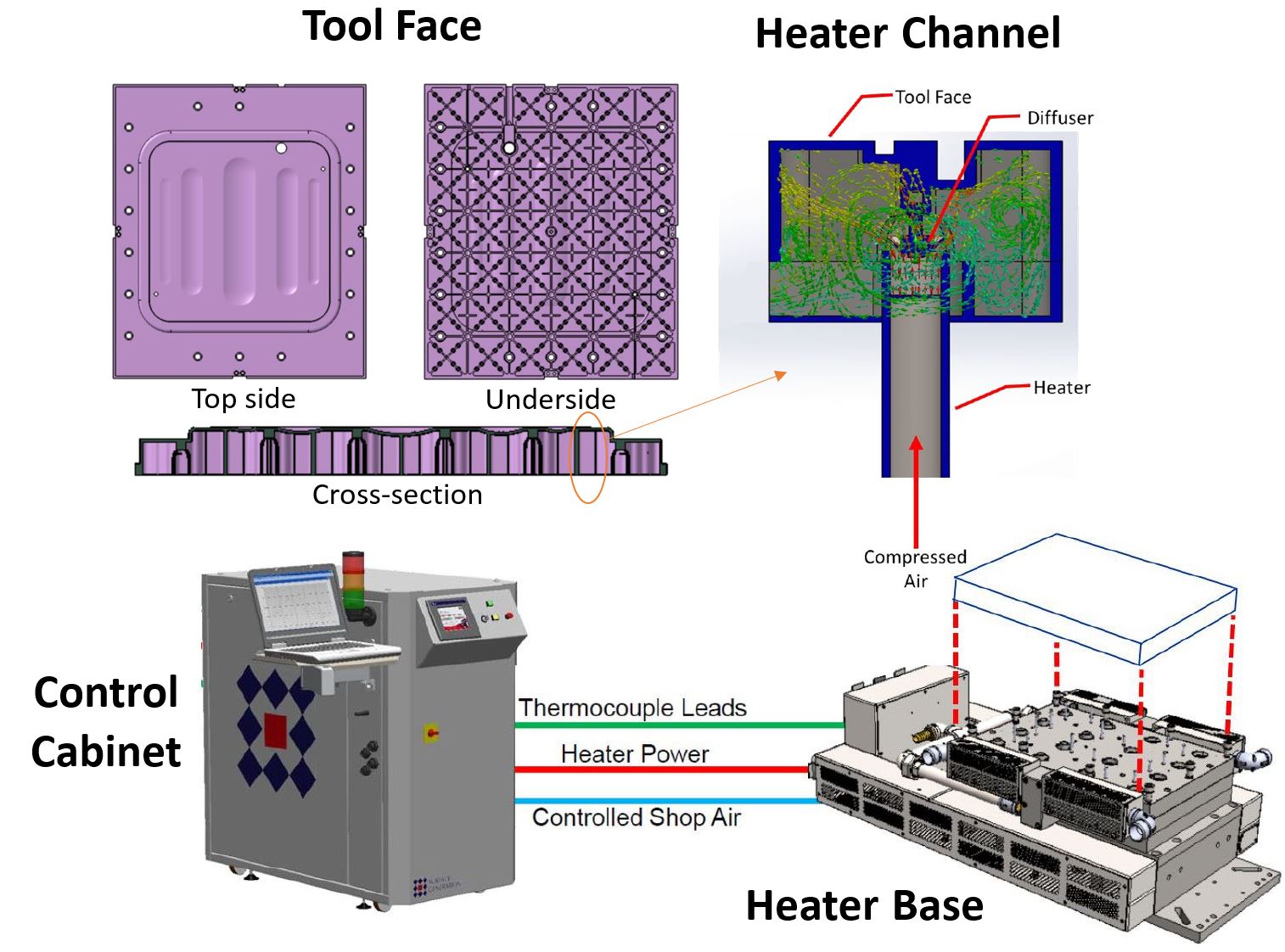

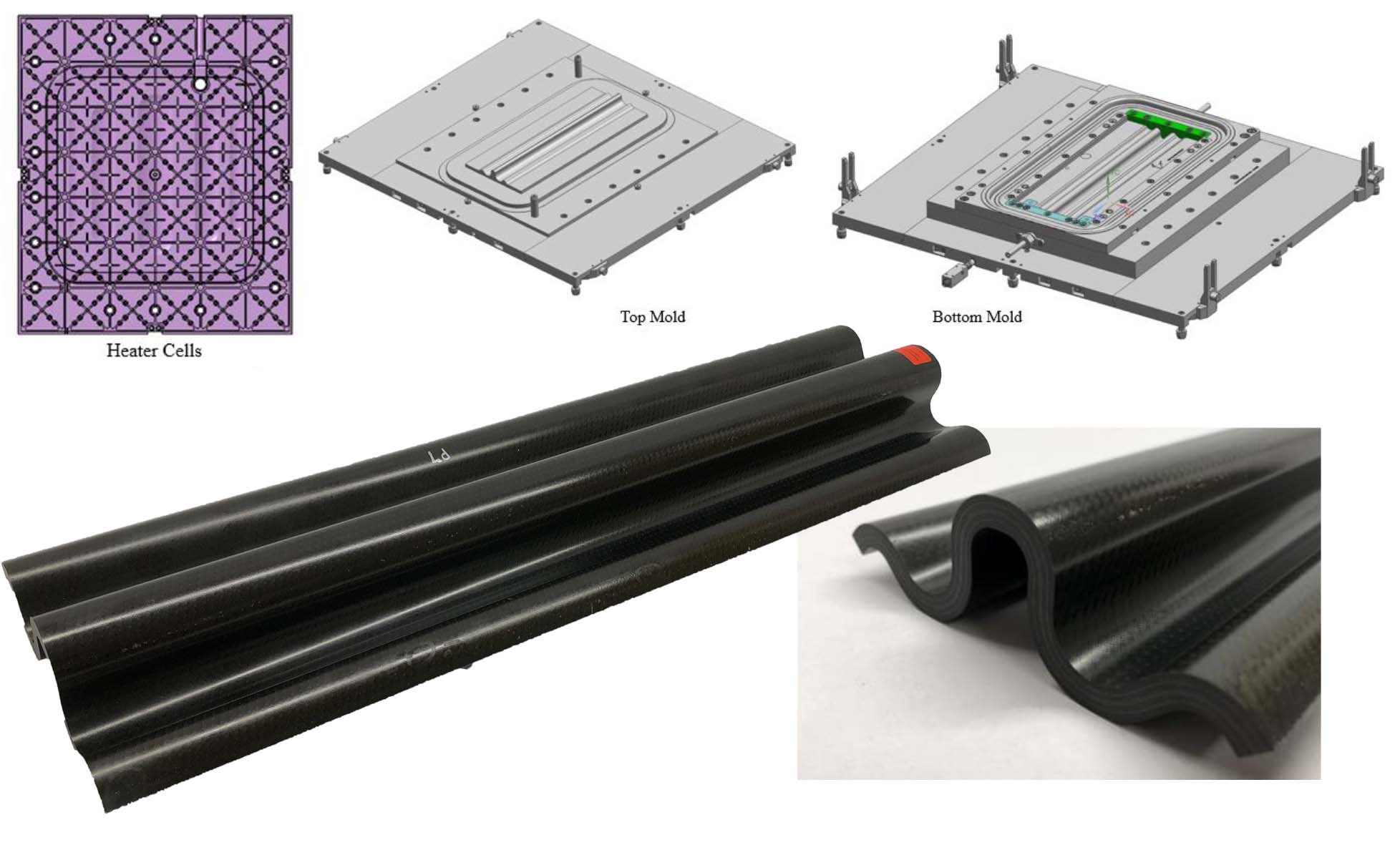

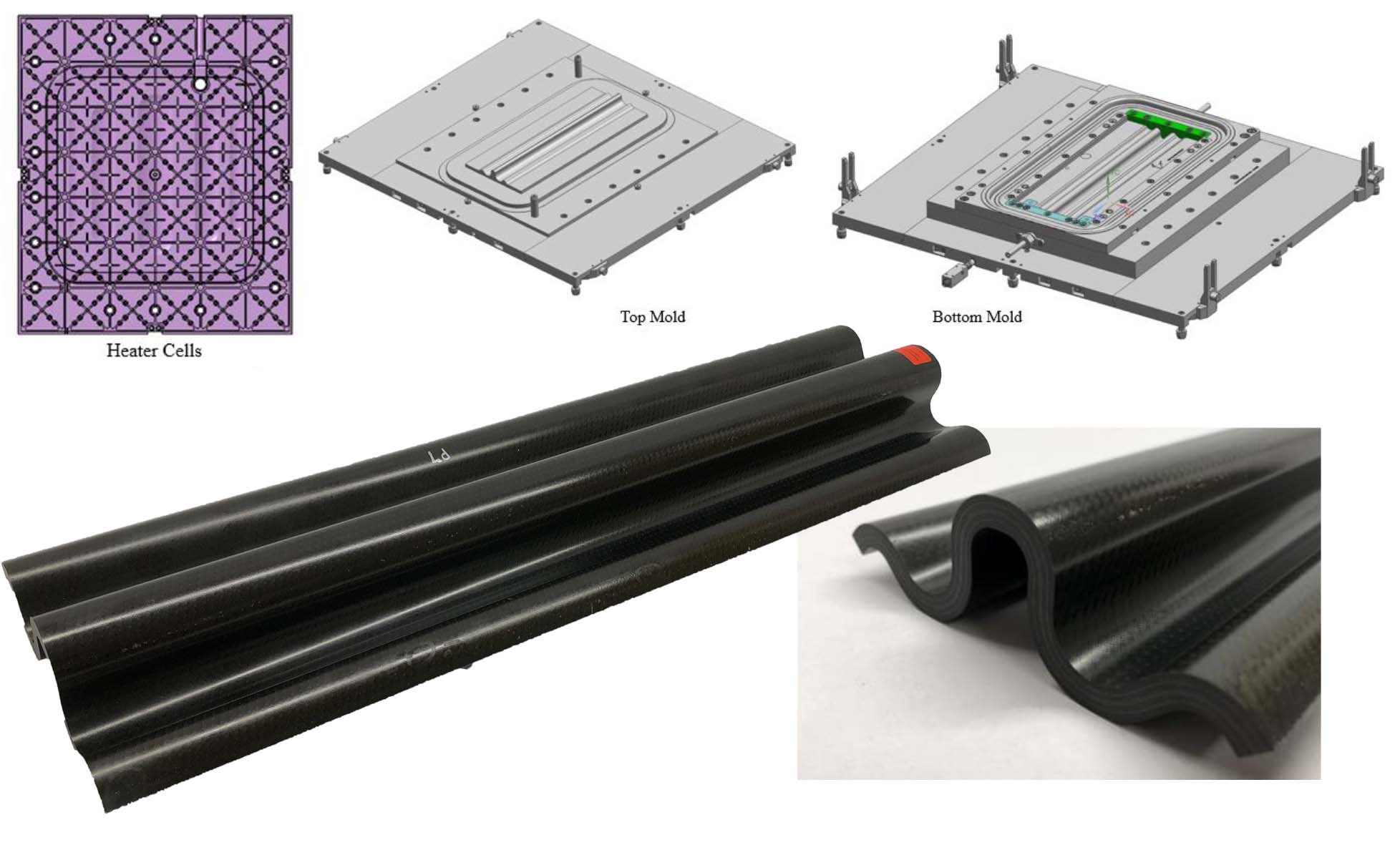

Encima y debajo del dispositivo de sujeción se encuentran las unidades base del calentador superior e inferior . Estos contienen todos los componentes de calefacción / refrigeración y funcionan en respuesta a las salidas de los armarios de control . (tres gabinetes para cada base de calentador en la configuración de Boeing). Las caras de las herramientas están diseñadas para cada base de calentador y se instalan mediante un riel y un sistema de carga.

Cada cara de la herramienta se calienta y enfría usando aire comprimido dirigido a la parte inferior de cada cara de la herramienta y se dispersa a través de un difusor. Cada conjunto de caras de herramientas metálicas combinadas están divididos en 180 canales de calefacción controlables individualmente - 90 para la cara superior de la herramienta y 90 para la inferior. Los canales del calentador están espaciados a 10,0 centímetros de distancia en una cuadrícula a lo largo de cada cara de la herramienta. Cada canal tiene un calentador, una fuente de aire comprimido de dos etapas y dos termopares de retroalimentación que están accionados por resorte para asegurar un contacto íntimo con la parte trasera de la cara de la herramienta. El calentamiento de las caras de la herramienta RAPM usó 1 pie cúbico por minuto de aire comprimido por canal del calentador mientras que el enfriamiento usó 3 pies cúbicos por minuto.

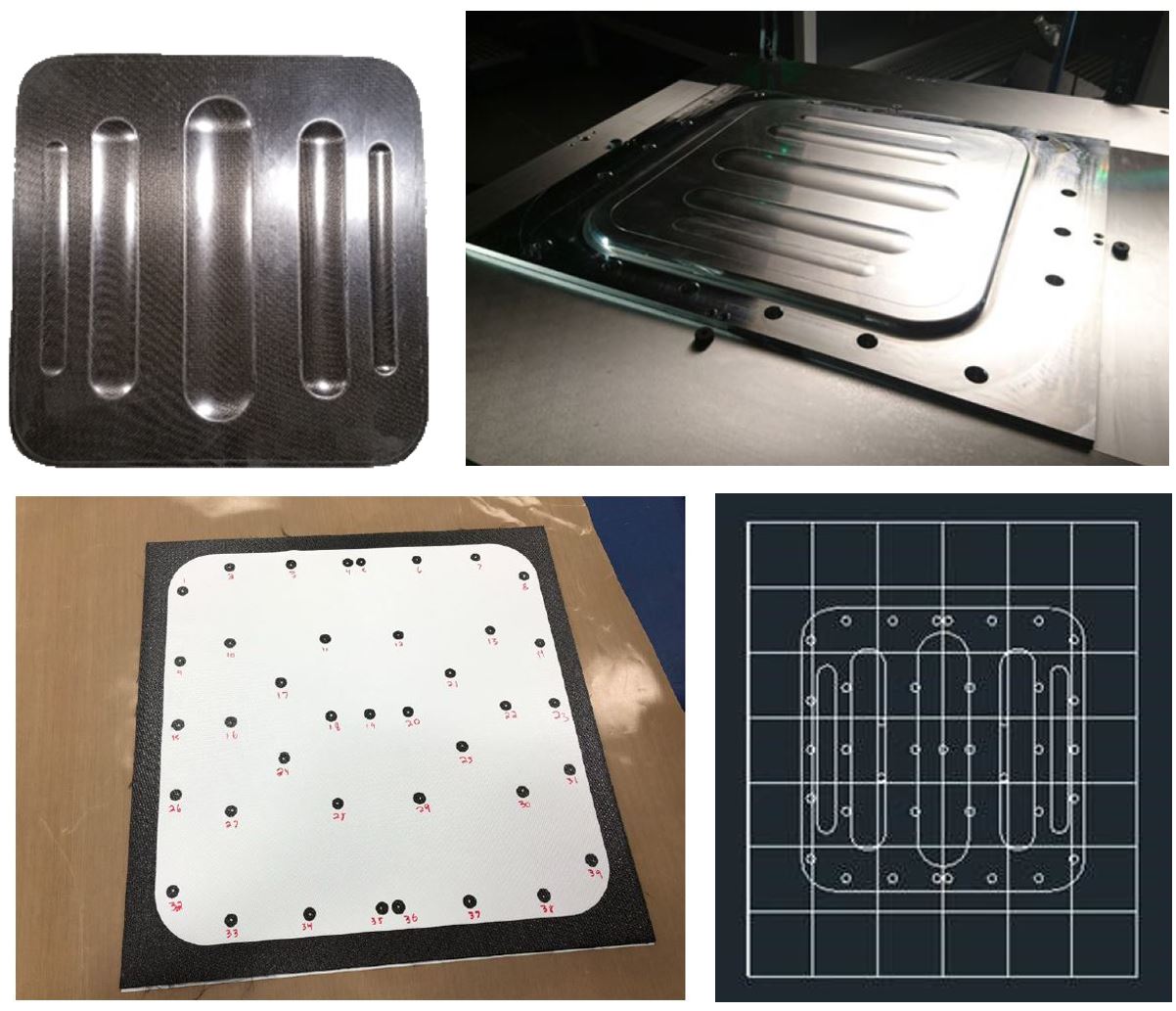

Caras de herramientas

Las caras de las herramientas en RAPM se mecanizaron a partir de acero para herramientas con un espesor de ≈3 milímetros. La cara inferior de la herramienta para TS-RAPM-001-201 se muestra en la parte superior izquierda de la figura de arriba. La parte superior de la cara de la herramienta parece una herramienta de formación de sellos estándar, pero la parte inferior revela los canales de calentamiento.

Las caras de la herramienta de geometrías aceptables se pueden cambiar con otras caras de la herramienta diseñadas para la misma base del calentador. La herramienta necesitará las mismas dimensiones del canal del calentador, la ubicación aproximada del termopar y una profundidad que estará dentro del recorrido del termopar con resorte.

El sistema de carga de riel que se usa para cambiar la cara de una herramienta alinea los 180 termopares de retroalimentación cargados por resorte en manguitos en la parte posterior de la cara de la herramienta. Los pasadores alinean la cara de la herramienta y permiten que se cargue la herramienta sin un control preciso del montacargas. El cambio de herramienta se puede completar en 2-4 horas con dos operadores, incluido el desmontaje y montaje de la cara de la herramienta en su marco de imagen.

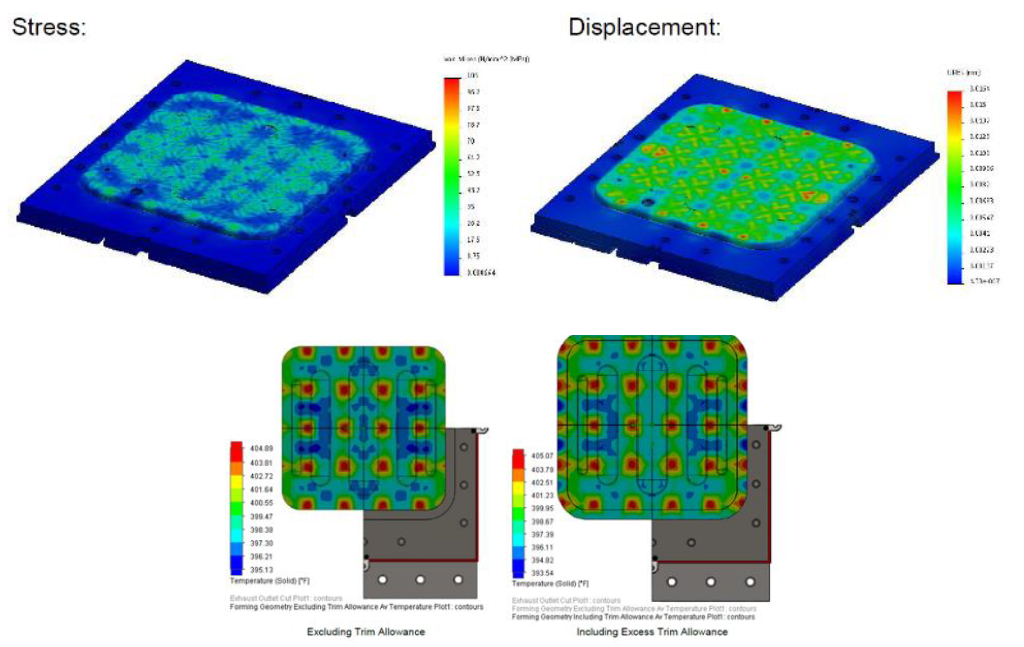

Se mecaniza tanto material como sea posible para reducir la masa térmica y mejorar las tasas de calentamiento y enfriamiento. Por esta razón, cada cara de la herramienta utilizada en RAPM requirió análisis de elementos finitos estructurales (FEA) para determinar si la cara de la herramienta podría sobrevivir a la temperatura y presión de procesamiento. Las caras de la herramienta se optimizaron utilizando FEA lineal y no lineal, así como análisis térmico de dinámica de fluidos computacional (CFD) de estado estable y transitorio. Este último ayudó a garantizar un calentamiento uniforme de la herramienta. Tanto el grosor de la herramienta como los difusores de aire dentro de cada canal del calentador se modificaron para mejorar la uniformidad de la temperatura. Un bucle iterativo entre FEA y CFD permitió adaptar la geometría para ayudar a mantener la temperatura deseada de la cara de la herramienta y cumplir con los factores de seguridad requeridos para el soporte de la cara de la herramienta.

Zonas de calefacción y control de temperatura

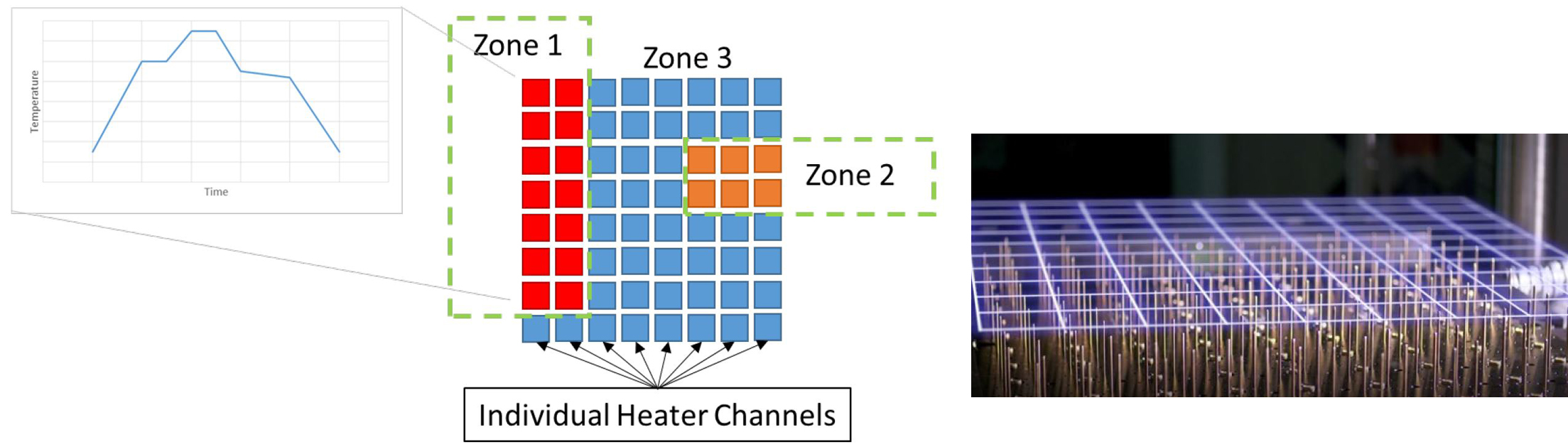

Los canales de calefacción normalmente se agrupan en zonas, con la cantidad de canales de calefacción por zona especificada por pieza. Cada zona tiene un perfil de calentamiento asociado y se pueden establecer tolerancias dentro y entre zonas según sea necesario. Esto permite que todos los calentadores en cada zona caliente, enfríen o mantengan la temperatura siguiendo su perfil de calentamiento prescrito al variar dinámicamente los niveles de potencia del calentador y las tasas de flujo de aire comprimido.

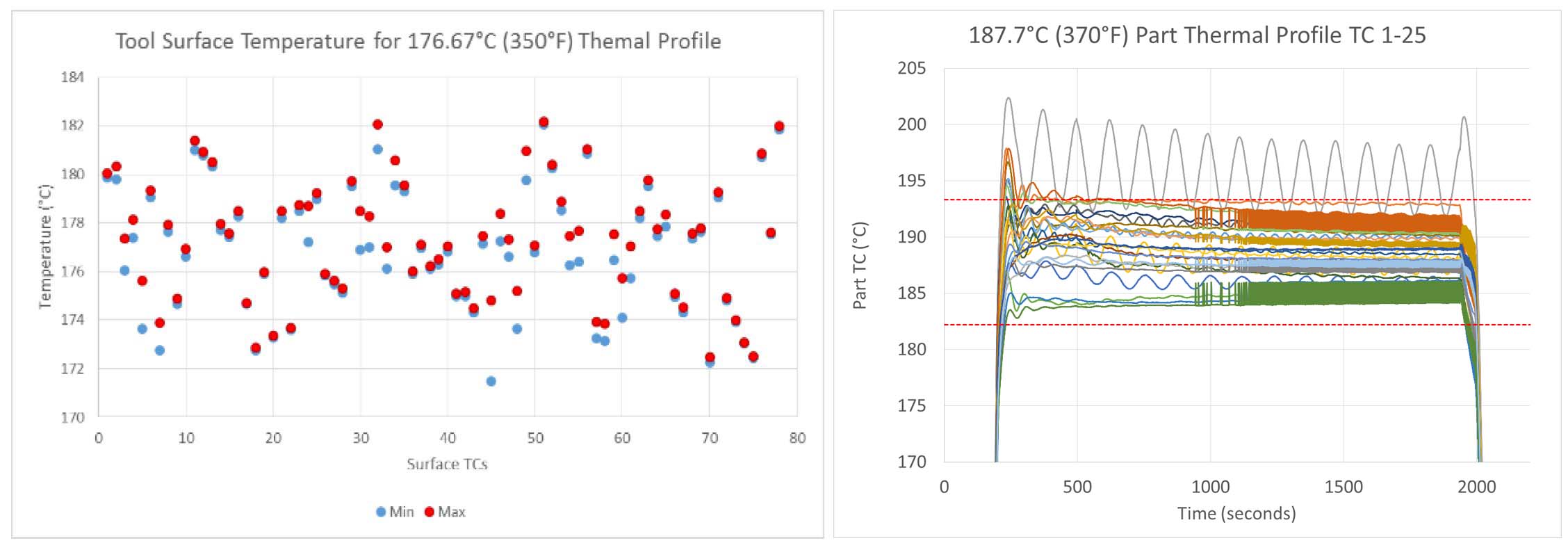

Aunque el software de control del equipo PtFS tiene estrategias de calentamiento analógicas y digitales que se pueden adaptar a diferentes escenarios de calentamiento, la celda RAPM utiliza control analógico. Esto requiere un autoajuste del sistema para determinar los niveles de potencia del calentador a las temperaturas objetivo. Los niveles de potencia para cada calentador se configuran para evitar sobrecargas o subimpulsos durante las rampas de calefacción / refrigeración y para mantener los puntos de ajuste de temperatura. El autoajuste determina automáticamente valores constantes para un método de control derivado integral proporcional modificado para cada canal del calentador a cada temperatura especificada. Una vez que se completa el autoajuste, se pueden escribir perfiles de calefacción para cada zona. Todos los perfiles térmicos se verificaron para garantizar que la pieza compuesta estuviera expuesta a temperaturas dentro de ± 5,5 ° C (± 10 ° F) del punto de ajuste deseado.

La celda Boeing PtFS tiene una temperatura máxima de 440 ° C. Inicialmente, cuando Boeing procesaba múltiples ciclos de alta temperatura en un día, existía la preocupación de que ciertos componentes pudieran dañarse debido a la falta de enfriamiento entre los ciclos de procesamiento. Sin embargo, el sistema de enfriamiento se actualizó en septiembre-octubre de 2019, incluida la capacidad de ventilador adicional para la extracción de calor. Con este enfriamiento mejorado, la celda puede procesar continuamente a 440 ° C.

Usando un gran volumen de aire comprimido a temperatura ambiente como método de enfriamiento, el enfriamiento de la cara de la herramienta fue rápido cerca del extremo superior del rango de temperatura, pero se desaceleró significativamente cuando alcanzó los 60 ° C (140 ° F). Durante el calentamiento a temperaturas termoplásticas (> 350 ° C), la temperatura de la cara de la herramienta aumentó a una velocidad promedio de 41 ° C / min (74 ° F / min). Durante el enfriamiento de la misma serie, la velocidad máxima de enfriamiento promedio fue de 36 ° C / min (65 ° F / min). El uso de aire comprimido para enfriar proporcionó una rampa de enfriamiento más continua y, combinado con una gestión térmica activa (es decir, calentar cuando fuera necesario), la temperatura se mantuvo bastante lineal durante el enfriamiento.

Sellado preimpregnado TS isotérmico

Las primeras pruebas de piezas que utilizaron la celda de trabajo PtFS fueron para paneles de cubierta de acceso con reborde TS-RAPM-001 hechos con moldeo por compresión preimpregnado termoestable (estampado). La herramienta para esta pieza ocupa 112 de los 180 canales en la celda de trabajo RAPM PtFS. Esto incluye 56 canales en la cara superior de la herramienta y 56 canales en la cara inferior de la herramienta. Sin embargo, la parte real no cubre la totalidad de esa herramienta, sino que solo cubre 30 de esos 56 canales para cada cara de la herramienta, superior e inferior. La siguiente figura muestra la ubicación de los 78 termopares (TC) utilizados para las piezas RAPM-001:39 para la cara superior y 39 para la cara inferior con la misma ubicación para ambas. El número de TC comprende uno por celda (canal del calentador) más TC adicionales en las regiones frías y calientes identificadas en el análisis térmico de CFD.

Se probó la uniformidad de temperatura en la cara de la herramienta vacía y luego se repitió la prueba después de incrustar termopares en el punto medio de un laminado epoxi / tejido de fibra de carbono de 16 capas. Una vez que se agrega el material compuesto, la distribución de la temperatura de la cara de la herramienta se vuelve más ajustada a medida que el compuesto actúa como una ruta de transferencia de calor. Además, la uniformidad de temperatura dentro del laminado compuesto fue más estricta que las lecturas de la cara de la herramienta. El TC único en la Ejecución 1 (consulte las figuras a continuación, en la parte superior de la tabla a la derecha) que osciló por encima del rango de temperatura deseado estaba cerca del borde de la pieza y se sospecha que fue causado por fluctuaciones de temperatura de las celdas vecinas fuera de la línea de corte de la pieza.

El moldeo por compresión isotérmica del procesamiento mantuvo la herramienta a 176,7 ° C (350 ° F) dentro de la tolerancia de ± 5,5 ° C (± 10 ° F). Para TS-RAPM-001, se siguió la siguiente secuencia:

- El sistema se calienta a 187,7 ° C en la aplicación. 8 minutos

- Espacio en blanco compuesto cargado en la herramienta caliente

- Herramienta cerrada a las 12:09 (por ejemplo)

- 30 minutos de tiempo en la herramienta para gelificar el compuesto

- Primera etapa de presión:calentamiento inicial rápido del blanco mientras se minimiza el exprimido de resina

- Segunda etapa de presión:rampa a 300 psi para asegurar una buena consolidación y prevenir el crecimiento de huecos

- Retire el composite "verde" de la herramienta caliente para el poscurado

Este proceso logró piezas de alta calidad y demostró piezas de menor tiempo de ciclo que los procesos de composites actuales. Una temperatura de proceso más alta podría gelificar el compuesto aún más rápido, pero también puede causar degradación del material y riesgo de exotermia. Esto era motivo de preocupación porque las herramientas PtFS no utilizan una gran masa térmica tradicional para absorber la exotermia, sino que se basan en el enfriamiento activo de la parte posterior de las herramientas de baja masa térmica para disipar la exotermia.

La celda PtFS también se usó para fabricar piezas de desafío de "ondas" de TS-RAPM-012. Utilizando pruebas de desarrollo anteriores, se determinó curar estas piezas mediante un ciclo isotérmico de 30 minutos a 177 ° C seguido de un curado posterior de 2 horas a la misma temperatura. Sin embargo, las diferencias con las pruebas anteriores incluyeron una geometría más agresiva y una disposición cuasi-isotrópica con epoxi CYCOM 5320-1, estándar para piezas aeroespaciales fuera del autoclave, combinado con capas de fibra de carbono unidireccional y satinada de 8 arneses y una capa exterior de tela de vidrio tejida Estilo 108 en un lado. El controlador RAPM PtFS se programó para aplicar una cantidad mínima de presión sobre el laminado hasta lograr una viscosidad adecuada. Después de este paso inicial, se aplicó la presión final para terminar el curado. Un ensayo fue poscurado en un horno, mientras que el resto fue poscurado en el dispositivo de sujeción PtFS para reducir el tiempo entre ensayos. Se produjeron varias piezas de alta calidad.

Ciclos de temperatura dinámicos para infusión de resina

Las pruebas de piezas de infusión de resina utilizando la celda de trabajo PtFS comenzaron con la pieza de canal en C curvada RI-RAPM-003. Inicialmente se probaron tres sistemas diferentes de resina epoxi:

- Solvay CYCOM 823, infundido a 80 ° y luego en rampa para permanecer a 125 ° C

- Huntsman FAF2 (sistema de curado rápido) infundido a 100 ° C con 150 ° C de permanencia

- Applied Poleramic (ahora adquirida por Kaneka) API DD3-84 (también un sistema de curado rápido) infundida a 60 ° C con una temperatura de permanencia de 160 ° C.

La preforma de tela que no se ondula se infundió, se elevó en rampa a 2ºC / min hasta la temperatura de permanencia especificada y luego se mantuvo durante 60 minutos antes de enfriar. Para las resinas de curado rápido, a medida que avanzaba la reacción exotérmica, el PtFS aplicó automáticamente enfriamiento activo a regiones específicas de la herramienta para mantener las temperaturas específicas de la pieza.

El equipo PtFS también pudo proporcionar el control posicional para respaldar un método de infusión de espacios para las piezas RI-RAPM-003. En este método, la herramienta se cerró a una altura inicial de la junta de vacío, lo que permitió que la herramienta permaneciera abierta 1,3 milímetros durante la infusión. Una vez completada la infusión, se cerró la herramienta la distancia restante para impulsar la resina en la preforma en la dirección z. Las piezas se fabricaron con éxito utilizando este proceso.

Control dinámico de temperatura para estampado termoplástico

El equipo PtFS también se utilizó para fabricar el canal C curvo RAPM-003 en compuestos termoplásticos. Específicamente, se utilizó para consolidar una preforma compleja, que caía de 32 a 24 pliegues a lo largo de la pieza, en una pieza en bruto plana con una sección transversal cónica. Luego, los espacios en blanco consolidados se enviaron a ATC Manufacturing (Post Falls, Idaho, EE. UU.), Que selló la parte final con bridas verticales.

El material consolidado para el canal C curvo TP-RAPM-003 era una tela de sarga de fibra de carbono 2x2 recubierta de polvo con polieteretercetona (PEEK). La celda de trabajo PtFS se utilizó para formar superplástico una vejiga de magnesio AZ31 sobre la carga termoplástica, calentando la vejiga y la carga a una temperatura de proceso PEEK de 400 ° C en aprox. 55 minutos.

A esta temperatura de formación, se aplicó gas argón a la vejiga, que aplicó presión de consolidación al material compuesto termoplástico. Luego, la celda enfrió la vejiga y se cargó por debajo de la temperatura de cristalización de PEEK en 30 minutos, para un ciclo de tiempo total de 3 horas.

La diapositiva 11 anterior muestra la progresión en la presión aplicada durante la formación superplástica de la vejiga y la consolidación del termoplástico, aumentando de 20 psi a 140 psi después de que la vejiga alcanzó la temperatura de formación superplástica, que se mantuvo durante el enfriamiento. Las preformas se consolidaron con éxito y se enviaron a ATC Manufacturing, donde se estamparon las piezas para esta geometría extremadamente desafiante.

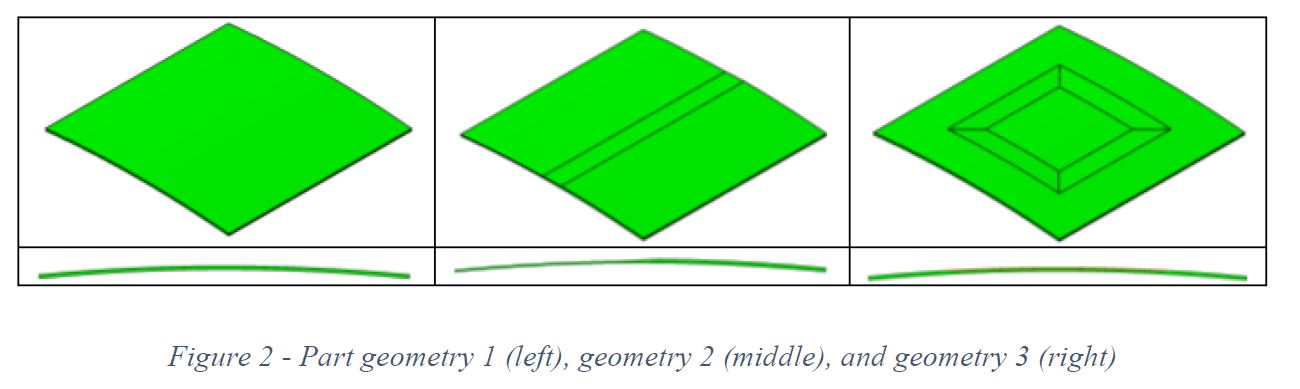

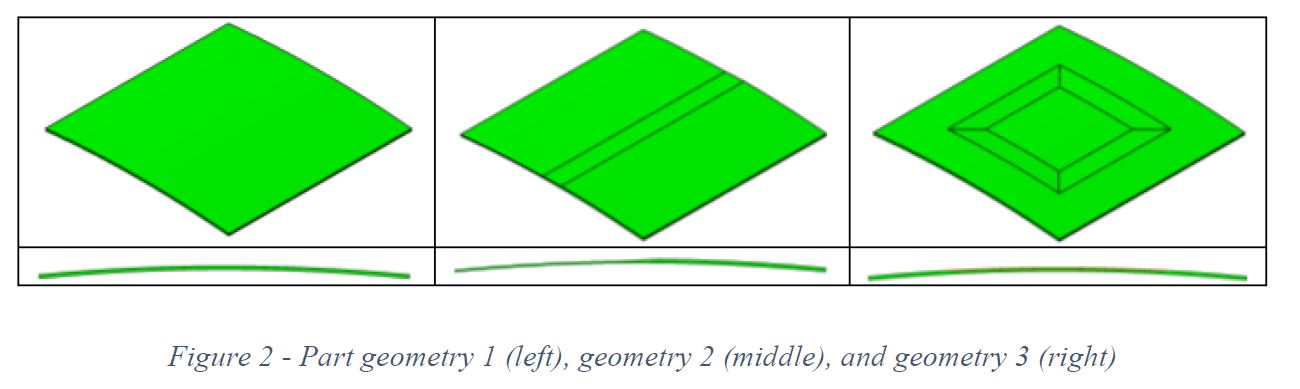

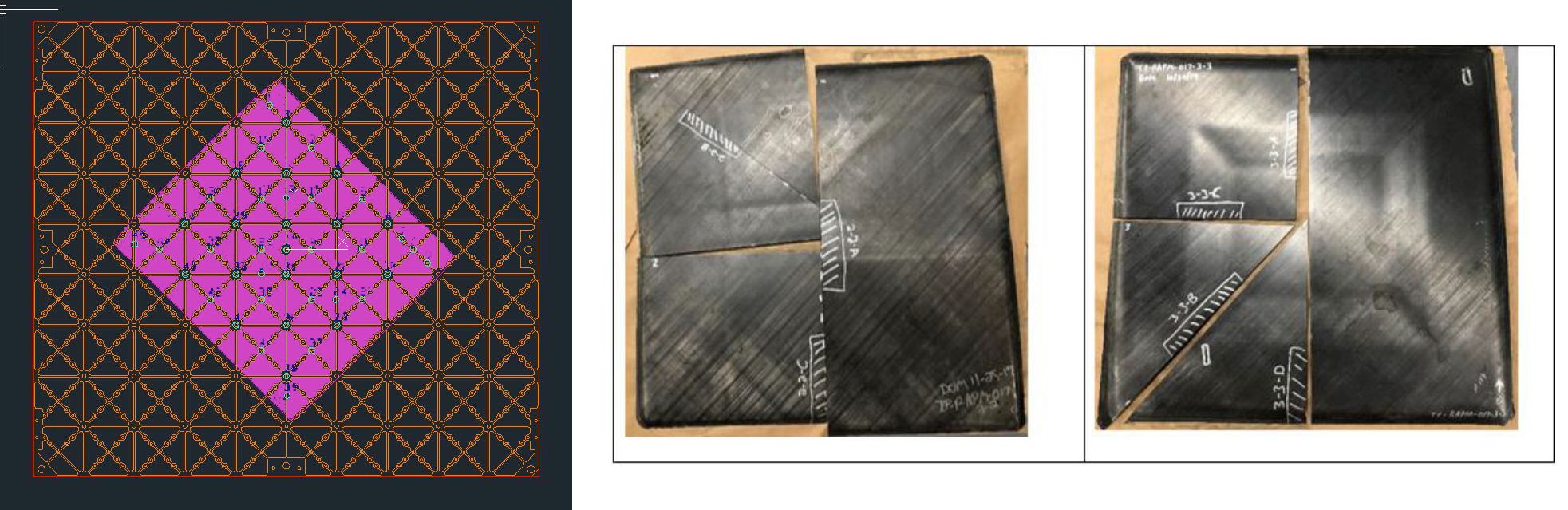

La celda PtFS también se usó para el estampado de un solo paso en blanco a parte de paneles TP-RAPM-017 hechos de una disposición equilibrada y simétrica de cinta de fibra de carbono / polietercetonacetona (PEKK) unidireccional (UD) en un estudio de cómo se realizaron varias opciones y las características de las piezas afectan la formación de la vejiga. Los paneles TP-RAPM-017 miden 40,6 por 40,6 centímetros con un contorno suave que alcanza los 1,3 centímetros de altura. Se evaluaron tres geometrías de piezas diferentes:planas (sin caída de capas), caída de capas en una sola dirección y marco de imagen, con 32 capas en regiones gruesas, 16 capas en regiones delgadas y una relación de caída de capas de 20:1 en el medio. El tiempo del ciclo parcial fue de 1,5 horas para todas las geometrías.

Las caras de la herramienta se mecanizaron a partir de Invar 42 para adaptarse mejor a la expansión térmica de la cinta compuesta termoplástica UD. Los kits de capas de cinta UD se cortaron y agruparon, se soldaron por ultrasonidos y se colocaron en la herramienta de curado, donde se calentaron a 385 ± 15 ° C. Se probaron varios ciclos de presión y luego la pieza se enfrió por debajo de 220 ° C, después de lo cual se liberó la presión y la pieza se demolió.

Un ejemplo de un ciclo de presión para la geometría 1 fue 20 psi a temperatura ambiente, rampa a 140 psi después de que el termopar retrasado alcanzó una temperatura de fusión de 310 ° C y luego se enfrió a 10 ° C / minuto bajo presión hasta que el termopar parcial midió por debajo de 220 ° C . Se probaron presiones iniciales de 20 psi, 30 psi, 50 psi y 70 psi. Las rampas de presión también se variaron de 10 psi por minuto a 10 psi por 15 segundos, hasta la presión máxima de 140 psi.

Un resultado notable fue que todos los paneles mostraron resultados deficientes en C-scan donde las capas se soldaron por puntos con ultrasonidos. Por lo tanto, para obtener mejores resultados, dichas soldaduras por puntos deben ubicarse fuera de la línea de corte de la red de la pieza. Se produjeron piezas aceptables, pero algunas piezas mostraron una consolidación deficiente en los bordes de las capas. Esto se solucionó aumentando la presión de compactación inicial a 30 psi antes del calentamiento. Sin embargo, este aumento de presión provocó cierta rugosidad superficial / acabado mate en el lado de la cámara de aire de la pieza. Además, algunos paneles de geometría 2 fabricados con presiones de compactación iniciales de 50 y 70 psi mostraron arrugas en el centro de las piezas. Se creía que estas presiones más altas podrían haber evitado que las capas se deslizaran unas sobre otras durante el procesamiento, atrapando así las arrugas en las piezas.

Otra variación que se probó fue reemplazar el gas argón con gas nitrógeno más barato para presionar la vejiga, pero esto también disminuyó la calidad de la pieza, incluida la rugosidad de la superficie / acabado mate que causó niveles más altos de atenuación en los resultados del C-scan, aunque no se encontró porosidad en el cruce. secciones.

Pros y contras de PtFS en RAPM

La celda de trabajo PtFS demostró un calentamiento rápido (<10 minutos para el curado epóxico a ≈180 ° C). Cuando se combina con cambios de herramientas automatizados, esto podría permitir cambios rápidos de piezas y reducir el costo de las piezas compuestas para tiradas cortas de fabricación. PtFS también es adecuado para ejecuciones dinámicas de alta temperatura (a diferencia de los ciclos de piezas isotérmicos).

La capacidad de la celda Boeing St. Louis PtFS se incrementó significativamente durante el programa RAPM, gracias a las actualizaciones de software mejoradas para una mejor uniformidad térmica y control de la abrazadera, capacidad de enfriamiento mejorada y control de termopar, así como un sistema de control de presión pressclave automatizado. Puede ser posible un mayor aumento de la capacidad utilizando la gran cantidad de datos generados y registrados por el sistema cada segundo, incluido el punto de ajuste de cada canal del calentador, la palanca de potencia del calentador, el nivel de aire comprimido, etc. mejoras de proceso. Otras mejoras de software también podrían permitir que estos datos identifiquen anomalías en el procesamiento, como el exceso de energía requerida y la baja capacidad de respuesta de ubicaciones específicas de herramientas.

"PtFS proporciona una gran cantidad de personalización, como su nombre lo indica:producción según la especificación funcional", dice Hahn, "pero esa personalización puede requerir una inversión de tiempo para establecer y 'ajustar' el sistema para una nueva configuración de herramienta / pieza". La mayoría de los diseños de caras de herramientas de metal mecanizadas para RAPM fueron producidos por Surface Generation en el Reino Unido. Sin embargo, Boeing y Surface Generation "capacitaron" a un diseñador de herramientas de EE. UU. Y a un fabricante de herramientas de EE. UU. Para demostrar que el diseño de caras de moldes se podía realizar en los EE. UU. por fuentes distintas a Surface Generation. La cara del molde de la herramienta, CMD-TP-RAPM-008-503, se ha utilizado con éxito para fabricar paneles de acceso de fibra corta TP-RAPM-008-203.

“Si bien alguna forma de control de temperatura en la herramienta y / o la pieza ayuda en el moldeado de todas las piezas compuestas”, explica Hahn, “lo que realmente se requiere es el control de la temperatura en áreas y momentos críticos, y esto varía según la pieza y el proceso. Por lo tanto, comprender el control de temperatura que realmente se requiere para formar una pieza determinada es clave. Las 180 zonas en PtFS son útiles, pero también caras porque cada una exige un canal mecanizado en la herramienta. Si la pieza solo necesita una zona exterior e interior o una zona específica a lo largo de una geometría de punto de activación, entonces una solución diferente puede ser más asequible. Sin embargo, esto abre el debate sobre cuál es el mejor enfoque para desarrollar una celda de fabricación de piezas de materiales compuestos que sea flexible en varios tipos de procesos y piezas ”.

Boeing y DARPA continuarán agregando información a este debate a medida que terminen el programa RAPM en 2020 y publiquen más resultados.

Resina

- Desafíos en el desarrollo de nuevos productos

- Circuito con un interruptor

- Aritmética con notación científica

- Preguntas y respuestas con un arquitecto de soluciones de Industria 4.0

- Boeing se asocia con Microsoft para mejorar el análisis de la aviación

- El desarrollo de plásticos modernos

- Solvay se asocia con Boeing para los escudos faciales de coronavirus

- SABIC se asocia con NUDEC para lanzar PC renovable

- Compuestos de impresión 3D con fibra continua

- Puesta en marcha de proyectos con subcontratación

- Boeing confirma acuerdo con Mentor Graphics de Siemens