Mecanismo de deformación del subsuelo en el nanocorte de arseniuro de galio mediante simulación de dinámica molecular

Resumen

Durante el proceso de nano-corte, el arseniuro de galio monocristalino se enfrenta a varias deformaciones y daños superficiales / subsuperficiales que influyen significativamente en el rendimiento del producto. En este artículo, se realizan simulaciones de dinámica molecular de nanocortes en arseniuro de galio para investigar el mecanismo de deformación de la superficie y el subsuelo. Las dislocaciones se encuentran en el subsuelo mecanizado. La transformación de fase y la amorfización se estudian mediante números de coordinación. Los resultados revelan la existencia de una fase intermedia con un número de coordinación de cinco durante el proceso de corte. Se establecen modelos con diferentes velocidades de corte para investigar los efectos sobre la dislocación. El efecto de la anisotropía cristalina sobre el tipo de dislocación y la densidad se estudia mediante modelos con diferentes orientaciones de corte. Además, también se analiza la tensión del subsuelo.

Introducción

El arseniuro de galio (GaAs) es un tipo típico de compuesto III-V, y también es uno de los materiales semiconductores más importantes. Favorecido por sus grandes propiedades como banda prohibida directa, alta movilidad de electrones y alta resistividad, el arseniuro de galio monocristalino encuentra amplias aplicaciones en diversas áreas como dispositivos ópticos infrarrojos y dispositivos de microondas. Con el desarrollo continuo de su producción, se demandan cada vez más los estrictos requisitos de rugosidad de la superficie, precisión de la forma de la superficie y daño del subsuelo. La tecnología de nanocorte es beneficiosa para mejorar el rendimiento de los elementos ópticos de arseniuro de galio y para ampliar el campo de sus aplicaciones. El proceso de nano-corte del cristal de arseniuro de galio se enfrenta a muchas dificultades, como grietas quebradizas, anisotropía y otros daños subsuperficiales. Por lo tanto, el estudio sobre el mecanismo de nano-corte del arseniuro de galio es de gran importancia para resolver los problemas de mecanizado, mejorar la calidad de la superficie del arseniuro de galio y desarrollar tecnología de procesamiento nanométrico relacionada.

Muchos estudios realizaron experimentos a nanoescala con arseniuro de galio. Fang y col. [1] comparó las características de nanoindentación y nano-rayado del arseniuro de galio y el silicio. Taylor y col. [2] investigó las nanoindentaciones de carga ultrabaja en arseniuro de galio (100) con una punta de esquina de cubo. Bradby y col. [3] encontró los eventos emergentes de arseniuro de galio en una muesca esférica. Fang y col. [4, 5] investigó las propiedades de mecanizado de semiconductores blandos y frágiles y obtuvo por primera vez una superficie de espejo de arseniuro de galio mediante torneado con diamante. Aunque se han informado muchos estudios sobre la indentación y las propiedades físicas del arseniuro de galio, se sabe poco sobre su proceso de nanocorte y el mecanismo de formación de daños. Esto se debe principalmente a la gran dificultad para realizar los experimentos y caracterizaciones posteriores. Por un lado, es casi imposible inspeccionar el proceso de nano-corte y medir los datos nanométricos usando la medición en línea debido a la escala nanométrica y la alta velocidad de corte. Por otro lado, es costoso realizar una serie de experimentos de medición y mecanizado nanométricos.

La simulación de dinámica molecular (MD) es uno de los métodos más eficientes para explorar el mecanismo del mecanizado nanométrico. Shimada y col. [6, 7] demostró que la simulación MD es una forma eficaz de describir el proceso de mecanizado nanométrico. Komanduri y col. [8] encontró el fenómeno de transición estructural del silicio en el proceso de nano-corte con simulación MD. Pei y col. [9] estudió la formación de dislocaciones de cobre con los modelos MD a gran escala de mecanizado nanométrico. Lai y col. [10] estudió los efectos del ángulo de desprendimiento crítico y la deformación del material del germanio en el corte nanométrico y, además, investigó el proceso de nanocorte parcialmente superpuesto [11]. Además, el enfoque de modelado multiescala se ha desarrollado mucho en el área de mecanizado de ultraprecisión [12,13,14]. La simulación multiescala combina métodos de simulación en diferentes escalas, como el modelo MD en nanoescala y el modelo FE en nano / microescala [15], para estudiar el proceso de mecanizado de una manera más completa y realista. En este trabajo, se enfoca el mecanismo de deformación del subsuelo del proceso de nano-corte, por lo que se selecciona la simulación MD como método de investigación.

En cuanto a los materiales estudiados, la mayoría de los estudios de simulación MD en mecanizado nanométrico se centran en los elementos semiconductores como el silicio y el germanio o metales como el cobre y el aluminio. Se han reportado menos estudios sobre el análisis numérico sobre el nanocorte de arseniuro de galio. Fan y col. [16] investigó la respuesta dúctil del arseniuro de galio mediante simulación MD y experimentos de torneado. Yi y col. [17] estudiaron la transformación de fase y anisotrópico del arseniuro de galio en el proceso de nano-rayado mediante simulación MD. En este trabajo, se llevan a cabo una serie de simulaciones MD tridimensionales para investigar la deformación dúctil en el proceso de nano-corte en arseniuro de galio monocristalino. El efecto de los parámetros de corte, como la velocidad de corte y la orientación de corte, también se estudian sistemáticamente.

Métodos

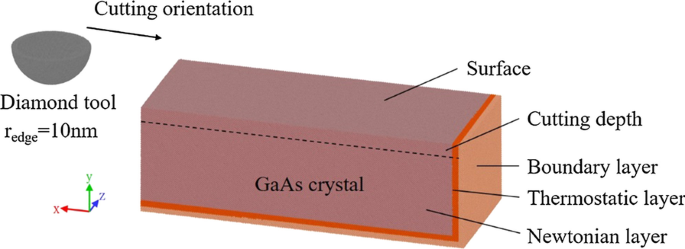

Los modelos de simulación MD se establecen para estudiar los comportamientos de deformación del arseniuro de galio de cristales frágiles en el proceso de nanocorte. El modelo de simulación MD tridimensional se muestra en la Fig. 1. La pieza de trabajo se construye como el arseniuro de galio monocristalino, cristalizando en la red de zincblenda con átomos de Ga y As ocupando las dos subredes de FCC. El tamaño de la pieza de trabajo es de 85 nm × 30 nm × 35 nm. El modelo de la pieza de trabajo consta de tres capas:capa límite, capa termostática y capa newtoniana. La pieza de trabajo está fijada por la capa límite, mientras que la capa termostática se fija a una temperatura constante de 293 K para imitar la disipación de calor en el proceso de mecanizado real. La capa newtoniana es el área de corte que revelará el mecanismo del proceso de nano-corte. Los movimientos de los átomos en la capa newtoniana obedecen a la segunda ley de Newton clásica. Para imitar la herramienta de diamante en el proceso de corte real, se construye un modelo de herramienta de diamante hemisférico con un radio de borde de herramienta de 10 nm y la profundidad de corte se establece en 4 nm. La herramienta de diamante se ajusta a ciertas velocidades para cortar la pieza de trabajo. Con la limitación de los recursos de cálculo, el modelo se minimiza y simplifica, pero sigue siendo convincente para explicar la deformación dúctil y la formación de daños en escala nanométrica. La herramienta de diamante se simplifica como un hemisferio para estudiar los comportamientos de remoción dúctil en la dirección horizontal como flujo lateral y acumulación en dos lados de la herramienta, que son las características importantes de la simulación tridimensional. Para estudiar el efecto de los parámetros del proceso, se construyen modelos con diferentes velocidades de corte y orientaciones. La Tabla 1 enumera los parámetros de los modelos.

Modelo de simulación MD

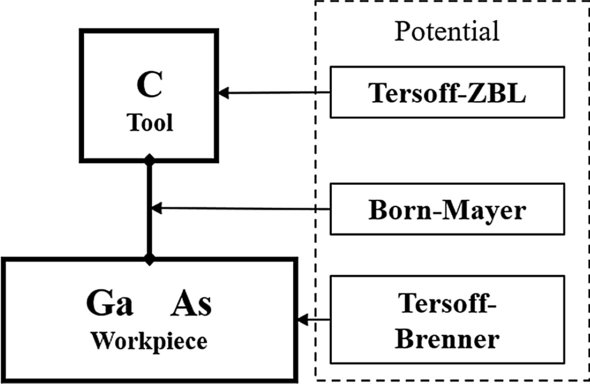

El potencial es la base para calcular la fuerza y la energía entre los átomos, y también es uno de los ajustes más importantes en la simulación de MD. En el estudio anterior, se determinó un sistema potencial que consta de tres tipos de potencial para la simulación de arseniuro de galio y modelo de herramienta de diamante [18]. En este sistema, se utiliza un potencial de Tersoff-Brenner para describir la interacción entre Ga y As, mostrando un buen efecto de simulación [19]. Se establece un potencial repulsivo exponencial para describir la interacción entre la herramienta de diamante y la pieza de trabajo de arseniuro de galio mediante un método químico cuántico, que tiene la forma de un potencial Born-Mayer simplificado [18]. Se utiliza un potencial Tersoff-ZBL en la herramienta de diamante. El sistema potencial se resume en la Fig. 2.

Sistema potencial en el modelo

Se utiliza LAMMPS para realizar la simulación MD, mientras que la visualización y el análisis son vía OVITO, incluyendo el análisis de dislocaciones (DXA), cálculo de tensiones y análisis de coordinación. La relajación de la pieza de trabajo se establece como un conjunto NPT para minimizar la energía del sistema y estabilizar la superficie libre, mientras que el proceso de nanocorte se establece como un conjunto NVE. El intervalo de tiempo para la integración en la simulación es 1.0 fs.

Resultados y discusión

Descripción general

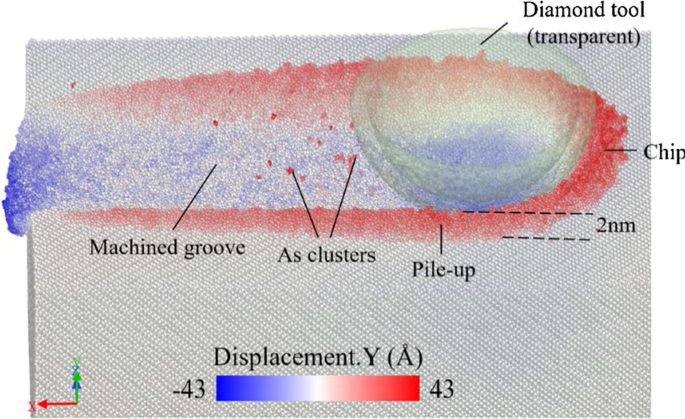

Como se muestra en la Fig. 3, la pieza de trabajo de arseniuro de galio se mecaniza a una distancia de corte de 60 nm con una velocidad de corte de 400 m / s a lo largo de la dirección [\ (\ overline {1} \) 00] en el (010) avión. La pieza de trabajo está coloreada con el desplazamiento del átomo en la y -dirección. Se observa que los átomos en frente de la herramienta fluyen hacia arriba, convirtiéndose en astillas por extrusión. Una cantidad de átomos fluye hacia abajo y forma la superficie mecanizada. En ambos lados de la ranura mecanizada, los átomos se apilan con una altura de 2 nm debido a la extrusión y al arado de la herramienta. El resultado revela que la deformación y eliminación del cristal frágil de arseniuro de galio representa un comportamiento dúctil cuando el mecanizado se realiza en escala nanométrica. En el proceso de simulación son evidentes pocos racimos de arseniuro que se precipitan en la superficie mecanizada. Este estudio revela la presencia de precipitación de arseniuro después del recocido [20]. El potencial de Tersoff-Brenner fue capaz de simular la precipitación de cúmulos de arseniuro [19]. En el proceso de corte, el material de la superficie se calienta con calor de corte y luego se recoce, formando racimos de arseniuro. Sin embargo, esta precipitación no es una preocupación importante en el proceso de nanocorte. Por tanto, estos átomos quedarán ocultos en el análisis posterior.

Resultado de la simulación de nanocorte coloreado con el desplazamiento del átomo en y -dirección

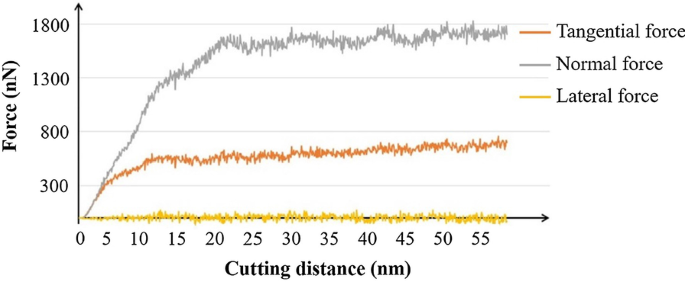

Compare la curva de fuerza de corte durante el proceso de mecanizado en la Fig. 4. Inicialmente, la fuerza tangencial y la fuerza normal aumentan con la herramienta cortando el material. La fuerza lateral fluctúa alrededor de 0 porque las fuerzas se cancelan en el z -dirección. Cuando las fuerzas se estabilizan, la fuerza normal y la fuerza tangencial fluctúan alrededor de 1700 nN y 700 nN, respectivamente. Se encuentra que la fuerza en el y -La dirección es dominante en el proceso de corte debido al gran ángulo de ataque negativo efectivo de la herramienta de diamante como se presenta en el modelo. El ángulo de desprendimiento negativo genera una gran tensión de compresión, lo que provoca una fuerza normal alta en el proceso de corte.

Fuerza de corte en el proceso de nano-corte

Dislocaciones y fallas de apilamiento

La formación de daños en el subsuelo es una parte importante del estudio del mecanismo de nano-corte. Es necesario averiguar el mecanismo de formación de daños del arseniuro de galio durante el mecanizado para optimizar aún más los parámetros de procesamiento. Los cristales tienen anisotropía en la estructura atómica, y es uno de los problemas más graves en el proceso de mecanizado, que afectaría el rendimiento del proceso con diferentes orientaciones.

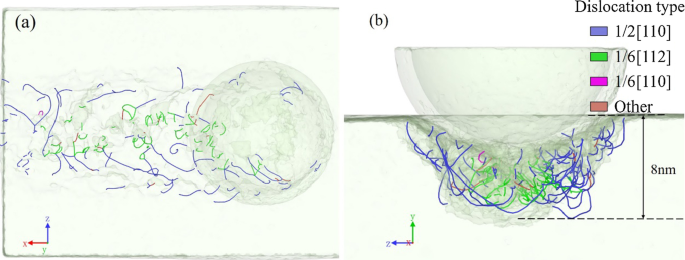

La distribución de las dislocaciones en el subsuelo mecanizado se muestra en la Fig. 5, y el movimiento de la herramienta es a lo largo de la orientación de corte (010) [\ (\ overline {1} \) 00]. Las dislocaciones se observan alrededor de la ranura mecanizada formando una capa de dislocación de aproximadamente 8 nm. Hay dos tipos principales de dislocaciones en el subsuelo mecanizado. Las dislocaciones de 1/2 [110] se deslizan principalmente en las dos paredes laterales de la ranura mecanizada, mientras que las dislocaciones de 1/6 [112] se distribuyen debajo del fondo de la ranura. Las dislocaciones 1/2 [110] y 1/6 [112] resultaron ser dislocaciones perfectas (líneas azules) y dislocaciones parciales (líneas verdes), respectivamente. La formación de dislocaciones significa los movimientos transitivos de los átomos locales, lo que implica que la deformación y remoción están en estado dúctil. Está comprobado que el material quebradizo también muestra un estado dúctil a una escala suficientemente pequeña.

Vistas en perspectiva de la distribución de la dislocación en el subsuelo mecanizado, en a y -direction y b x -dirección

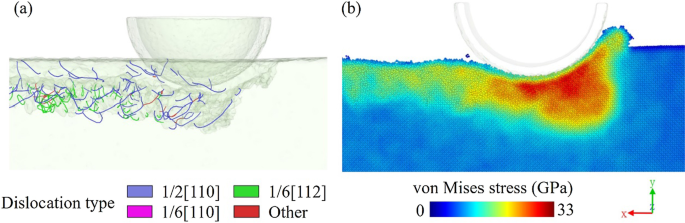

El esfuerzo de von Mises, que se calcula incluyendo los componentes del esfuerzo cortante, se usa generalmente para determinar la formación de la dislocación. La Figura 6 es la vista en sección transversal de la dislocación y la distribución de esfuerzos de von Mises. El área de alta tensión se concentra debajo de la herramienta debido a la extrusión. Cuando la tensión ejercida por la herramienta excede el límite elástico del material de la pieza de trabajo, el material se deslizará a lo largo de la superficie de deslizamiento y el movimiento relativo del material de deslizamiento provocará dislocaciones. Por lo tanto, las dislocaciones se nuclean y se extienden hacia el monocristal debido a la alta tensión en el área de mecanizado. La energía local será liberada por el movimiento atómico.

un Distribución de dislocaciones y b Distribución de la tensión de von Mises en el subsuelo del modelo de nanocorte

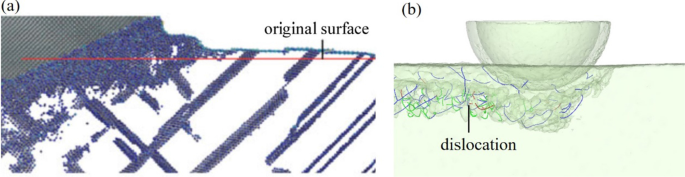

Las dislocaciones en los materiales frágiles y dúctiles son muy diferentes. El arseniuro de galio es un cristal frágil típico y las dislocaciones se concentran cerca de la superficie mecanizada. Sin embargo, las dislocaciones en materiales dúctiles como el cobre se extenderán y se deslizarán profundamente en la pieza de trabajo y formarán un grupo de dislocaciones de alta densidad durante el proceso de corte [21], como se muestra en la Fig. 7a. Las dislocaciones resultan de la deformación dúctil de los materiales. La extensión de los grupos de dislocaciones para materiales dúctiles conduce a una amplia gama de deformaciones dúctiles y una tensión difusa. Sin embargo, la localización de dislocaciones en materiales frágiles como el arseniuro de galio indica que la deformación dúctil solo ocurre cerca de la superficie sin una liberación completa de la tensión. Cuando la tensión se concentra a un valor umbral, pueden aparecer otros tipos de daño, como transformaciones de fase o grietas. En nuestro estudio anterior [18], se estudió la formación de grietas del arseniuro de galio, y se encontró que el modo de remoción cambiará de modo dúctil con formación de dislocaciones a modo frágil con grietas cuando la velocidad de corte aumente. La formación de dislocación liberará la tensión que puede causar el inicio de la grieta, y el modo de deformación tenderá a ser dúctil en lugar de quebradizo en este caso.

Dislocación en nanocorte de diferentes materiales monocristalinos: a cobre [21] y b arseniuro de galio

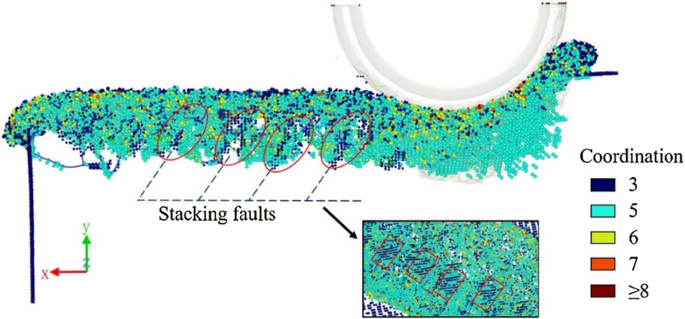

La Figura 8 revela las fallas de apilamiento encontradas en el subsuelo mecanizado. Los átomos de la pieza de trabajo se colorean según el número de coordinación. Para una inspección conveniente, los átomos de cuatro coordinación con una estructura de zincblenda original están ocultos. Se puede observar que existen tres átomos de coordinación colocados periódicamente en el subsuelo mecanizado. En combinación con las dislocaciones parciales encontradas debajo del fondo de la ranura, las dislocaciones parciales que se emiten principalmente desde los límites de grano o superficies libres pueden causar la formación de fallas de apilamiento o hermanamiento [22, 23]. Las fallas de apilamiento en el modelo no son planos atómicos completamente dislocados, sino varias áreas pequeñas en el límite del monocristal y la capa amorfa, por lo que existen dislocaciones parciales en los límites de las fallas de apilamiento. También se puede inferir que puede haber fallas de apilamiento en el subsuelo mecanizado real.

Apilado de fallas en el subsuelo mecanizado

Transformación de fase y amorfización

La estructura de celosía del material puede cambiar debido a la alta tensión durante el nanocorte. Al estudiar el proceso de transformación de fase, se puede lograr una mejor comprensión del corte de arseniuro de galio, que es útil para optimizar los parámetros del proceso o para diseñar el experimento de pretratamiento antes del nano-corte.

El arseniuro de galio monocristalino tiene una estructura de zincblenda a presión y temperatura normales. Sin embargo, la estructura cambia a un GaAs-II de seis coordenadas cuando el esfuerzo de compresión alcanza los 17 GPa [24]. La transformación de fase termina con una estructura de wurtzita cuando la tensión aumenta más allá de 60 GPa [25].

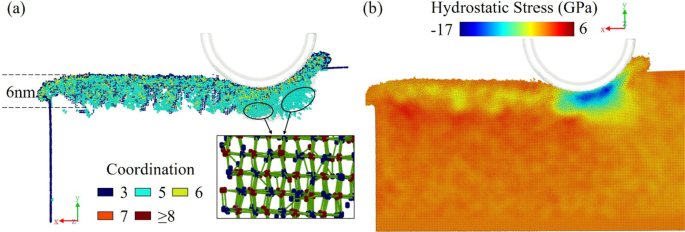

La Figura 9a presenta el cambio estructural en el modelo con una velocidad de corte de 400 m / s en la orientación (010) [\ (\ overline {1} \) 00]. Se observa que una capa del área mecanizada exhibe una estructura amorfa con un espesor de aproximadamente 6 nm sin la estructura característica del cristal.

Distribución de a átomos de alta coordinación y estructura de cinco coordinaciones y b distribución de la tensión hidrostática

Es obvio que algunos átomos bajo la posición de mecanizado se convierten en una estructura de cinco coordinaciones. Similar a la estructura bct-5 del cristal de silicio que se forma con esfuerzo de compresión, esta estructura de cinco coordinaciones se considera un intermedio en la formación de las seis coordenadas GaAs-I. La tensión hidrostática aumenta y provoca la distorsión de la celosía con el corte de la herramienta. Sin embargo, como se muestra en la distribución de tensión hidrostática de la Fig. 9b, la tensión hidrostática máxima es de 17 GPa, que apenas alcanza el valor crítico de transformación de GaAs-I a GaAs-II. El área del subsuelo donde la tensión hidrostática es superior a 17 GPa es muy pequeña y la mayor parte del área de la pieza de trabajo tiene una tensión hidrostática por debajo del umbral de transición. Como resultado, es difícil encontrar piezas grandes de átomos con una estructura de seis coordinaciones y la estructura de cinco coordinaciones es una fase intermedia de GaAs-I a GaAs-II.

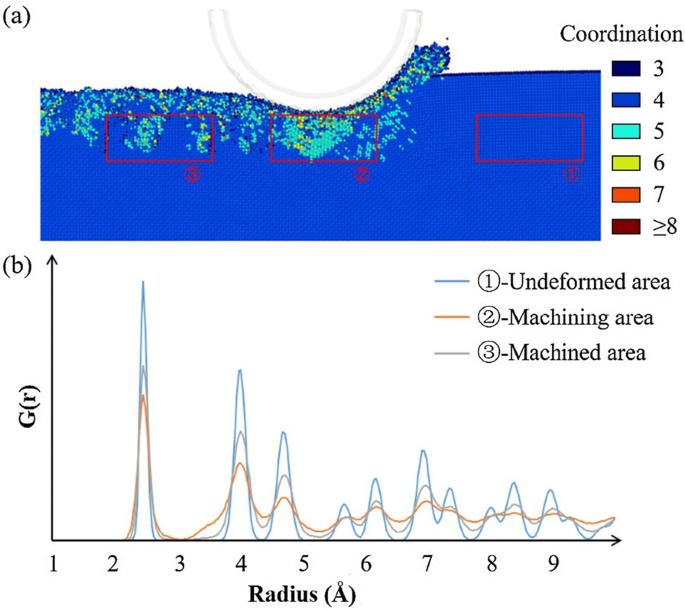

La Figura 10 muestra las curvas de función de distribución radial de un área seleccionada en el proceso de corte, que es el área debajo de la herramienta de diamante. Se calculan las curvas de distribución radial antes, durante y después del procesamiento. La pieza tiene una estructura ordenada de zincblenda al principio, cuya curva consta de picos regulares. Cuando la herramienta de diamante alcanza el área seleccionada, la función de distribución radial muestra un estado desordenado tanto en el rango corto como en el rango largo. Esto implica la presencia de una fuerte amorfización con la disposición desordenada de los átomos en el área. Sin embargo, la curva del subsuelo mecanizado implica que la estructura puede recuperarse y se vuelve ordenada en el rango corto y desordenada en el rango largo. Con la liberación de tensión, el material cambiará la estructura a una con un estado de energía mínima. Los átomos con una fase intermedia pueden cambiar a amorfo u otro estado. Por tanto, la curva muestra un estado mecanizado estable con arseniuro de galio amorfo. Se puede encontrar que hay un pico lateral a 3.3 Å en el proceso de mecanizado, y el pico desaparece cuando la herramienta se va. Este fenómeno revela la formación y desaparición de la fase intermedia, que puede considerarse como la deformación elástica en el proceso de corte. Sin la fuerza de la herramienta, parte de los átomos se recuperarán a la estructura de zincblenda, y los demás cambiarán a otra fase estable o estado amorfo, que representa la deformación dúctil permanente.

Función de distribución radial del área seleccionada: a áreas seleccionadas; b curvas de función de distribución radial correspondientes

Efectos de orientación y velocidad de corte en la deformación del subsuelo

La formación de daños superficiales / subsuperficiales está influenciada por muchos factores, y diferentes parámetros de corte afectarán la formación de la dislocación.

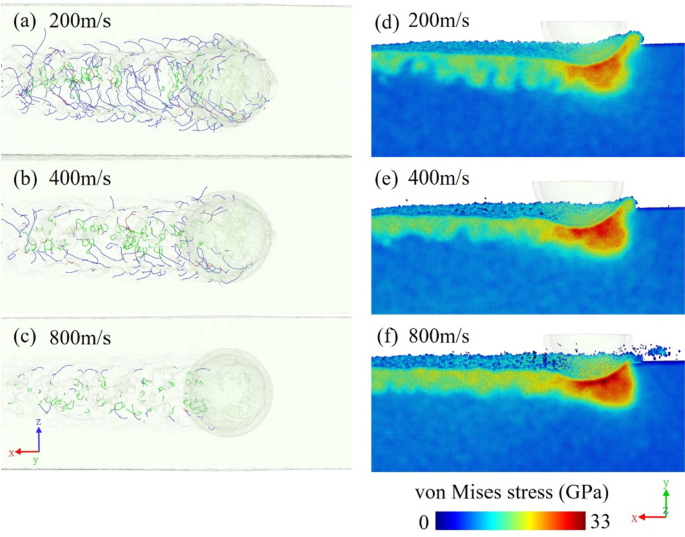

Las distribuciones de dislocación con diferentes velocidades de corte se comparan en la Fig. 11a-c. La densidad de dislocación disminuye gradualmente a medida que aumenta la velocidad de corte. El subsuelo mecanizado se suministra abundantemente con dislocaciones, especialmente cuando la velocidad de corte es de 200 m / s. Cuando el proceso de corte está sometido a una alta tasa de deformación, no hay tiempo suficiente para la nucleación y propagación de la dislocación. Como resultado, hay menos dislocaciones y la deformación dúctil inducida por las dislocaciones también es menos dominante. El material se deformará y desorganizará rápidamente, y el tiempo de recuperación también será corto, y los átomos amorfos con estructura irregular serán más fáciles de formar. Por lo tanto, una mayor velocidad de corte es una forma de frenar la formación de dislocaciones. Las figuras 11d-f son las vistas en sección transversal de la distribución de esfuerzos de von Mises en los tres modelos correspondientes. A una velocidad de corte más alta, la tensión del material cerca de la herramienta es relativamente mayor debido a la gran energía de corte. Comparando los tres modelos, el modelo de 800 m / s tiene una mayor concentración de tensión frente a la herramienta, y el subsuelo mecanizado presenta una región de tensión más continua con valores más altos. Por el contrario, la tensión se libera debido a la formación de dislocaciones en los modelos de baja velocidad. La deformación dúctil inducida por las dislocaciones liberará la energía de deformación local y la tensión causada por la flexión y la deformación elástica de la celosía. Por lo tanto, en la pieza de trabajo con una velocidad de corte más alta, el estado de tensión puede ser severo debido a la falta de dislocaciones, lo que facilita la formación de grietas en el proceso de corte.

Vistas en perspectiva de la distribución de dislocaciones y distribuciones de tensión de von Mises en modelos con diferentes velocidades de corte de a , d 200 m / s, b , e 400 m / s y c , f 800 m / s

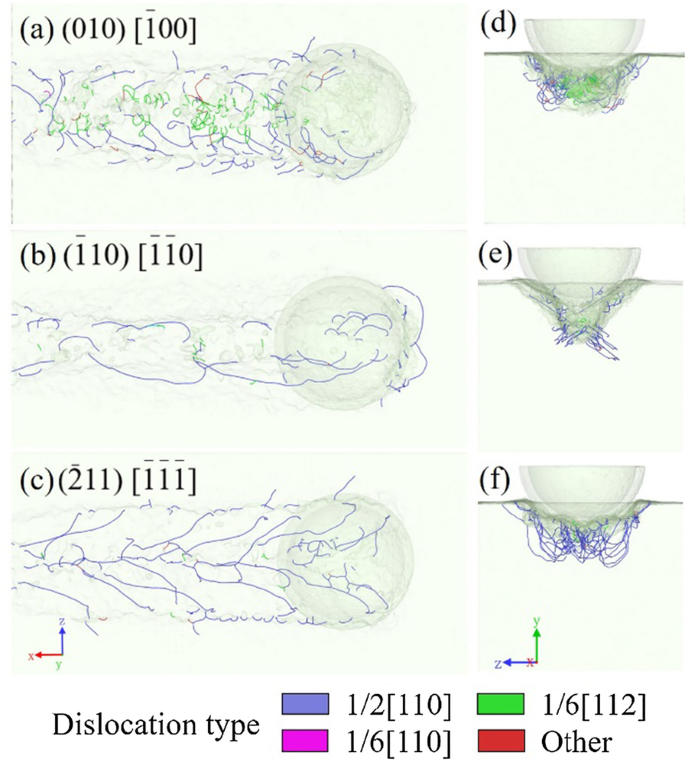

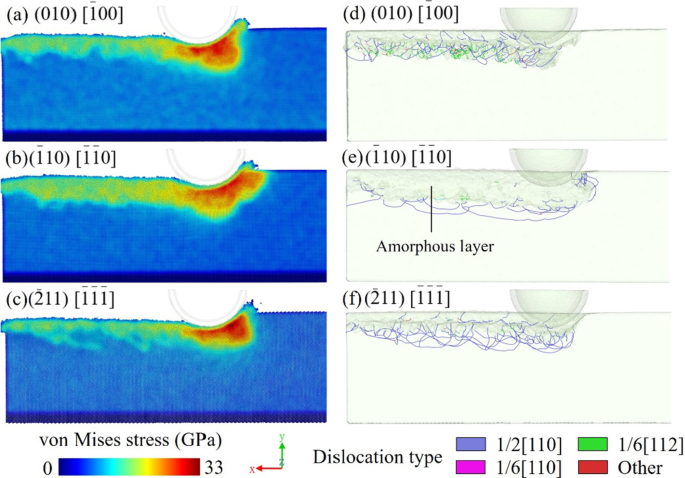

La anisotropía es un problema grave en el proceso de nano-corte del cristal [26, 27], incluido el arseniuro de galio monocristalino. Debido a su estructura monocristalina, el cristal de arseniuro de galio muestra propiedades distintas en diferentes orientaciones de cristal. Se construyen tres modelos con diferentes planos de corte y orientaciones para estudiar la anisotropía. Las orientaciones de corte son (010) [\ (\ overline {1} \) 00], (\ (\ overline {1} \) 10) [\ (\ overline {1} \) \ (\ overline {1} \ ) 0] y \ ((\ overline {2} 11) \, [\ overline {1} \ overline {1} \ overline {1}] \). Las figuras 12a-f reflejan las grandes diferencias que existen entre las distribuciones de dislocación. Como se indicó anteriormente, existen dos tipos de dislocaciones en el modelo (010) [\ (\ overline {1} \) 00]. Cuando la dirección de corte está a lo largo de la dirección \ ((\ overline {1} 10) \, [\ overline {1} \ overline {1} 0] \), la mayoría de las dislocaciones están en la parte inferior de la ranura mecanizada, mientras que algunas dislocaciones agrupadas se extienden a la superficie frente a la herramienta. Se encuentran pocas dislocaciones en ambos lados de la pared lateral en la Fig. 12b. En la orientación de corte \ ((\ overline {2} 11) \, [\ overline {1} \ overline {1} \ overline {1}] \), se observan dislocaciones en forma de árbol que se extienden desde el medio hacia ambos lados , cubriendo el subsuelo mecanizado como se muestra en la Fig. 12c. Sin embargo, a diferencia del primer modelo, hay pocas dislocaciones parciales en \ ((\ overline {1} 10) \, [\ overline {1} \ overline {1} 0] \) y \ ((\ overline {2} 11) \, [\ overline {1} \ overline {1} \ overline {1}] \), y la mayoría de las dislocaciones son dislocaciones perfectas a lo largo de la orientación [110]. De manera similar, no se encuentran fallas de apilamiento en el área mecanizada de \ ((\ overline {1} 10) \, [\ overline {1} \ overline {1} 0] \) y \ ((\ overline {2} 11) \, [\ overline {1} \ overline {1} \ overline {1}] \), correspondientes a la falta de dislocaciones parciales. Esto también prueba el efecto de la anisotropía en el material.

Vistas en perspectiva de la distribución de la dislocación en los modelos con orientaciones de corte a lo largo de a , d \ ((010) \, [\ overline {1} 00] \), b , e \ ((\ overline {1} 10) \, [\ overline {1} \ overline {1} 0] \) y c , f \ ((\ overline {2} 11) \, [\ overline {1} \ overline {1} \ overline {1}] \)

Las figuras 13a-f comparan la distribución de dislocaciones y la distribución de esfuerzos de von Mises de los tres modelos con diferentes orientaciones de corte. La orientación del cristal tiene un efecto obvio sobre la propagación de la tensión. En los modelos (010) [\ (\ overline {1} \) 00] y \ ((\ overline {2} 11) \, [\ overline {1} \ overline {1} \ overline {1}] \) , la tensión se concentra delante de la herramienta de diamante, pero las direcciones de extensión son diferentes. Sin embargo, el área de tensión concentrada del modelo \ ((\ overline {1} 10) \, [\ overline {1} \ overline {1} 0] \) es más amplia y la región de alta tensión frente a la herramienta se extiende a la superficie. Debido a la diferencia en las orientaciones de los cristales, los componentes de tensión a lo largo de la dirección de deslizamiento serán diferentes, lo que dará como resultado diferentes apariencias de dislocaciones. Cuando el ángulo de la dirección de la tensión y la superficie de deslizamiento es pequeño, es más probable que aparezca el deslizamiento y el material se deformará en modo dúctil. Por el contrario, la fisura y la fractura frágil tienden a iniciarse cuando aumenta la relación entre el esfuerzo de tracción perpendicular al plano de rotura y el esfuerzo cortante a lo largo del plano de deslizamiento.

Distribución de tensiones de Von Mises y distribución de dislocaciones en los modelos con orientaciones de corte a lo largo de a , d \ ((010) \, [\ overline {1} 00] \), b , e \ ((\ overline {1} 10) \, [\ overline {1} \ overline {1} 0] \) y c , f \ ((\ overline {2} 11) \, [\ overline {1} \ overline {1} \ overline {1}] \)

Al comparar las distribuciones de tensión y dislocación, los modelos con una densidad de dislocación más alta pueden tener una tensión menor en el subsuelo mecanizado. La Figura 13e muestra una capa de daño amorfa más gruesa en el subsuelo del modelo \ ((\ overline {1} 10) \, [\ overline {1} \ overline {1} 0] \), que corresponde a las densas regiones de dislocación en los otros modelos. Este fenómeno muestra que la anisotropía puede tener un efecto sobre los tipos de daño. En el modelo \ ((\ overline {1} 10) \, [\ overline {1} \ overline {1} 0] \), es difícil liberar la tensión concentrada debido a la menor formación de dislocaciones. Como resultado, la disposición de los átomos se ve alterada bajo un estado de estrés severo. El rango de tensión es mayor en el subsuelo mecanizado y la tensión residual es mayor. Por el contrario, el modelo \ ((\ overline {2} 11) \, [\ overline {1} \ overline {1} \ overline {1}] \) tiene una capa de tensión más delgada en el subsuelo mecanizado debido a la mayor densidad de luxación. La formación de dislocaciones libera parte del estrés durante el proceso de corte. En el estudio anterior [18], cuando el modo de daño dúctil pasa de dislocación a amorfización, el subsuelo mecanizado exhibe un estado de estrés severo y daño amorfo. Las grietas subsuperficiales son más fáciles de formar en el límite de los cristales amorfos y monocristalinos. Se puede inferir que es más probable que las grietas ocurran cuando la orientación de corte está en la dirección \ ((\ overline {1} 10) \, [\ overline {1} \ overline {1} 0] \). La formación de dislocaciones puede reducir la formación de daño frágil. Además del mecanismo de escisión, también es una razón por la que la anisotropía afecta la formación de grietas.

En el proceso de corte, el material cerca de la herramienta de corte recibe una gran tensión y una compresión severa, lo que provocará cambios estructurales en el material, como transformación de fase y amorfización. Debajo de la capa amorfa, se producirá un deslizamiento en un área más grande y se formarán dislocaciones en el monocristal debido a los efectos generalizados de la tensión. Éstas son la principal deformación dúctil en el nanocorte de arseniuro de galio. Las diferentes condiciones de corte afectarán el estado de tensión local y la facilidad de formación de dislocaciones. Cuando las dislocaciones son difíciles de generar debido a la alta velocidad de procesamiento o anisotropía, el modo de deformación dúctil tiende a ser amorfo dominado debido a la amorfización provocada por una tensión no liberada. La grieta también se formará fácilmente en esta situación. Por el contrario, las dislocaciones serán el componente principal de la deformación dúctil si las condiciones son adecuadas para el deslizamiento del material.

Conclusion

MD simulation is used to study the mechanism of damage formation in the nano-cutting process of gallium arsenide crystal. The atomic motion and cutting force of the process are also analyzed. The dislocation, stacking fault, and phase transformation are mainly studied as the surface/subsurface damages. The conclusions can be summarized as follows:

- 1.

In the nano-cutting of gallium arsenide, the dislocation and structural transformation are found as the main deformation mechanism in the machined subsurface.

- 2.

Dislocations and stacking faults are observed in the machined subsurface groove, and the formations of stacking faults and partial dislocations are consistent.

- 3.

An intermediate phase with five-coordination is found in front of the tool because hydrostatic stress is close to but not higher than the transition threshold (17 GPa). An amorphous layer forms in the machined subsurface.

- 4.

With increasing cutting speed, the dislocation density decreases because of the high strain rate. Anisotropy has a great effect on the dislocation type and density. Partial dislocations are easier to form in the (010) [\(\overline{1}\)00] model. Moreover, the \((\overline{1}10)\,[\overline{1}\overline{1}0]\) model has a lower dislocation density and a more severe amorphization.

Disponibilidad de datos y materiales

The datasets generated or analysed during the current study are not publicly available due the data also forms part of an ongoing study, but are available from the corresponding author on reasonable request.

Abreviaturas

- MD:

-

Molecular dynamics

- GaAs:

-

Gallium arsenide

- FE:

-

Finite element

- FCC:

-

Face centered cubic

- Tersoff-ZBL:

-

Tersoff-Ziegler–Biersack–Littmark

- LAMMPS:

-

Large-scale atomic/molecular massively parallel simulator

- OVITO:

-

Open visualization tool

- NPT:

-

Number-pressure–temperature, isothermal-isobaric ensemble

- NVE:

-

Number-volume-energy, microcanonical ensemble

Nanomateriales

- C # usando

- Avanzando hacia 7nm

- Uso de ángulos para mejorar el futuro de la electrónica

- Hormigón inteligente con nanopartículas

- Efecto superficial sobre el transporte de petróleo en nanocanales:un estudio de dinámica molecular

- Modelado y simulación de dinámica molecular del corte con diamante de cerio

- Estudio del efecto de la dirección de impacto en el proceso de corte nanométrico abrasivo con dinámica molecular

- Preparación y propiedades ópticas de las películas GeBi mediante el método de epitaxia de haz molecular

- Estudio de los comportamientos de fricción a nanoescala del grafeno en sustratos de oro utilizando dinámica molecular

- Baja degradación por tunelización de uniones de una sola molécula de alcanos terminados en yodo

- Cómo el arseniuro de indio y galio (InGaAs) mejora la detección SWIR