SnO2 reticulado sensible:redes de NiO para sensores de gas de etanol compatibles con MEMS

Resumen

Hoy en día, sigue siendo un desafío tecnológico preparar películas de detección altamente sensibles utilizando métodos compatibles con el sistema mecánico microeléctrico (MEMS) para sensores miniaturizados con bajo consumo de energía y alto rendimiento. Aquí, SnO sensible entrecruzado 2 :Las redes de NiO se fabricaron con éxito pulverizando SnO 2 :Objetivo de NiO en las matrices de microesferas de poliestireno (PS) triangulares autoensambladas grabadas y luego retirando ultrasónicamente las plantillas de microesferas de PS en acetona. El ancho de línea óptimo (~ 600 nm) y el espesor de película (~ 50 nm) de SnO 2 :Las redes de NiO se obtuvieron variando el tiempo de grabado con plasma y el tiempo de pulverización catódica. Luego, recocido térmico a 500 ° C en H 2 se implementó para activar y reorganizar el SnO amorfo 2 depositado :Películas delgadas de NiO. Comparado con SnO 2 continuo :Contrapartes de película fina de NiO, estas películas reticuladas muestran la respuesta más alta de ~ 9 a 50 ppm de etanol, límites de detección bajos (<5 ppm) a 300 ° C y también alta selectividad contra NO 2 , SO 2 , NH 3 , C 7 H 8 y acetona. La mejora de la detección de gas podría atribuirse principalmente a la creación de sitios de adsorción más activos mediante el aumento de la superficie escalonada en el SnO 2 reticulado :Red NiO. Además, este método es compatible con MEMS y de generalidad para fabricar de manera efectiva otras películas de detección reticuladas, lo que muestra la potencia prometedora en la producción de sensores de gas MEMS de bajo consumo de energía y escala de obleas.

Introducción

La detección de compuestos orgánicos volátiles (COV) ha atraído cada vez más atención debido a su importancia en la vigilancia del medio ambiente, la seguridad de la producción y el cuidado de la salud humana [1, 2, 3, 4, 5]. Como uno de los compuestos orgánicos volátiles más comunes e importantes, el etanol es el componente principal que se detecta en la prueba de conducción en estado de ebriedad. Los sensores resistivos de etanol que utilizan óxidos metálicos semiconductores (MOS) como materiales de detección son populares debido a sus ventajas, tales como procesamiento simple, estable, económico, no tóxico y mayor sensibilidad [6,7,8]. Por lo general, varios MOS nanoestructurados, incluidos nanocables, nanoplacas, esferas huecas y heteroestructuras pueden mejorar en gran medida la difusión de los gases analitos y facilitar el transporte de carga, lo que lleva a una alta sensibilidad y un rápido proceso de detección y recuperación [9,10,11,12,13, 14,15,16,17,18]. Sin embargo, la mayoría de los sensores informados se fabrican mediante recubrimiento por caída o serigrafía de la solución MOS nanoestructurada en tubos o placas de cerámica, lo que da como resultado grandes variaciones de sensor a sensor, gran tamaño y alto consumo de energía de 200 a 1000 mW [ 7, 19,20,21,22,23]. Otro desafío es la aglomeración entre nanoestructuras por fuertes atracciones de van der Waals, lo que conduce a una disminución de la sensibilidad y una baja uniformidad [24]. Para evitar estas desventajas, se requieren sustratos con baja disipación de energía y nueva tecnología de integración de materiales de detección antes de sus aplicaciones comerciales prácticas.

Hoy en día, los sensores del sistema mecánico microeléctrico (MEMS) desarrollados con métodos de microfabricación pueden lograr la miniaturización del dispositivo, el bajo consumo de energía, la buena consistencia y la producción de dispositivos a escala de obleas. Los microcalentadores permiten alcanzar altas temperaturas de detección con baja potencia de entrada mediante el diseño de un área de calentador pequeña y suspendida aislada térmicamente del sustrato a granel [25,26,27,28]. Varias películas delgadas tradicionales de MOS pueden integrarse en los microcalentadores también mediante técnicas MEMS como pulverización, evaporación térmica, pulverización catódica, deposición física de vapor (PVD), deposición de capa atómica (ALD), deposición química de vapor (CVD), etc. [29, 30,31,32]. La colaboración de diferentes sensores MEMS puede facilitar el desarrollo de tecnología de matriz para detectar gases en contextos complejos, que es el prototipo de nariz electrónica (e-nose) [33,34,35]. A pesar de estas ventajas, aún existen desafíos en los siguientes tres aspectos. En primer lugar, las películas delgadas de MOS tradicionales mediante técnicas MEMS a menudo muestran poca sensibilidad a los gases objetivo debido a la estructura de superficie compacta y la baja cristalinidad. Por ejemplo, Kang et al. informó un SnO 2 dopado con Pt catódico película delgada en microcalentador con una sensibilidad de menos de 4 a 25 ppm de tolueno a 450 ° C [29]. Todo el SnO 2 chisporroteado :Las películas delgadas de NiO en nuestra investigación anterior mostraron una baja respuesta del sensor de <2 a 5 ppm de NO 2 a 200 ° C antes de incorporar la matriz de nanopartículas de Au autoensambladas [25]. En segundo lugar, algunos investigadores han intentado integrar nanomateriales MOS de alto rendimiento en microcalentadores, pero es difícil controlar y lanzar los nanomateriales MOS basados en lechada en el área de suspensión de calentamiento de los microcalentadores. Varios grupos han informado de la fabricación de sensores MEMS basados en nanomateriales mediante métodos de impresión por chorro de tinta, centrifugación con máscara polimérica y nanolitografía (DPN) [12, 36,37,38,39]. Sin embargo, el bajo rendimiento y la gran desviación de dispositivo a dispositivo dificulta la fabricación del sensor a gran escala. En tercer lugar, también es complicado mejorar la adhesión entre el microcalentador y los nanomateriales sensores para obtener parámetros estables, especialmente a altas temperaturas> 350 ° C. En nuestra investigación anterior, encontramos que la mezcla de polvo de vidrio dieléctrico con SnO 2 hueco Se requirieron nanoesferas para mejorar la adhesión entre SnO 2 sensor de membrana y microcalentador MEMS, lo que resulta en una disminución del rendimiento de detección y baja estabilidad [24]. Fabricar películas de detección con alta sensibilidad utilizando métodos compatibles con MEMS es un objetivo urgente.

El diseño de nanoestructuras con gran área de superficie en las películas delgadas MEMS tradicionales es la estrategia clave, porque la sensibilidad del sensor se atribuye positivamente a la adsorción superficial de la película sensora. A menudo se espera una baja entalpía de la fase adsorbida cuando una molécula gaseosa se adsorbe en la película sensora con muchas superficies escalonadas y retorcidas [9]. Por lo tanto, los materiales de detección, como las matrices de poros tridimensionales y las redes de entintado cruzado, tienden a adsorber más moléculas gaseosas y realizan una detección de gas sensible [40,41,42]. El uso de plantillas de sacrificio como la matriz de esferas de poliestireno autoensamblado (PS) es una de las formas efectivas, relativamente más baratas y compatibles con MEMS para formar una morfología rica en pasos uniforme a gran escala en películas delgadas de MOS pulverizadas [9, 42]. Y el tamaño, el período y la forma de las nanoestructuras de PS se pueden controlar mediante un grabado con plasma adicional. Por ejemplo, se puede formar una matriz triangular o una red reticulada dependiendo del tiempo de grabado con plasma de las esferas de PS mediante los mismos procesos:(i) esferas de PS autoensambladas, (ii) grabado con plasma de esferas de PS, (iii) depósito de MOS película delgada y (iv) eliminar las esferas de PS. Además de crear sitios de adsorción más activos, se ha estudiado intensamente la formación de heteroestructura para mejorar el rendimiento de detección de los sensores de gas basados en MOS, que es un método de bajo costo, respetuoso con el medio ambiente y fácil de implementar [25, 43, 44, 45,46,47,48]. El objetivo de pulverización catódica se puede diseñar mezclando dos o más elementos MOS, como SnO 2 / NiO, SnO 2 / ZnO, SnO 2 / WO 3 , etc. Además, la proporción de componentes y elementos de las películas de detección híbridas se puede controlar de forma flexible mediante la pulverización conjunta de dos objetivos con diferente potencia de pulverización. Teniendo en cuenta la fácil accesibilidad de la morfología nanoestructurada y las heteroestructuras mediante plantillas y técnicas de pulverización catódica, se puede presentar un nuevo tipo de sensores MEMS con alta respuesta de sensor.

En este trabajo, mediante el método basado en monocapa coloidal compatible con MEMS, una serie de SnO 2 reticulados / Se prepararon redes de NiO con diferentes estructuras periódicas. Las matrices de microesferas de PS empaquetadas y autoensambladas (diámetro ~ 1 μm) se exploraron como plantillas, cuyo tamaño podría estar en escala de obleas cuando se ensamblaran en canales Langmuir-Blodgett (LB). Para fabricar SnO 2 reticulado / NiO, los espacios entre bolas de las plantillas de microesferas de PS se ajustaron mediante grabado con plasma durante un tiempo diferente (0-30 min), y luego SnO 2 / Se pulverizaron capas delgadas de NiO sobre las plantillas grabadas seguido de la eliminación de las microesferas de PS. Comparado con SnO 2 continuo / NiO, las redes reticuladas heteroestructuradas preparadas exhibieron una respuesta significativamente mejorada al vapor de etanol (~ 9 a 50 ppm) y un amplio rango de temperatura de trabajo (300–375 ° C). Se alcanzó un límite de detección de 5 ppm a una temperatura de trabajo de 300 ° C. Estos resultados demuestran que la creación de superficies escalonadas en una estructura reticulada puede mejorar eficazmente la detección de gas de las películas delgadas pulverizadas tradicionales. Como prueba de concepto, este trabajo proporciona una estrategia flexible para diseñar otras películas delgadas reticuladas para sensores de gas MEMS prácticos y matrices de sensores.

Materiales y métodos

Fabricación de la plantilla de matriz de microesferas PS

Limpiar los sustratos con Si 3 de 300 nm de espesor N 4 en ambos lados de p-tipo Si (Jingyifang Electronics Co., Ltd.) se utilizaron y se cortaron en dos tamaños de piezas pequeñas (1 cm x 1 cm y 2 cm x 4 cm). El uso de Si 3 N 4 sustrato en lugar de SiO 2 es necesario, porque Si 3 N 4 puede servir como máscara al fabricar la cavidad hueca mediante la técnica de grabado en húmedo en una solución de KOH, como se muestra en la Figura S1 de nuestro trabajo anterior [25]. Se utilizaron microesferas de poliestireno (PS) (250 mg / ml, BIOPEONY) con 1,0 µm de diámetro después de diluirlas al 50% en etanol (99,99%, Beijing Chemical Reagent Co. Ltd.). Se utilizó bromuro de cetiltrimetil amonio (CTAB, ≥ 99%, SIGMA) para controlar la humectabilidad de la superficie.

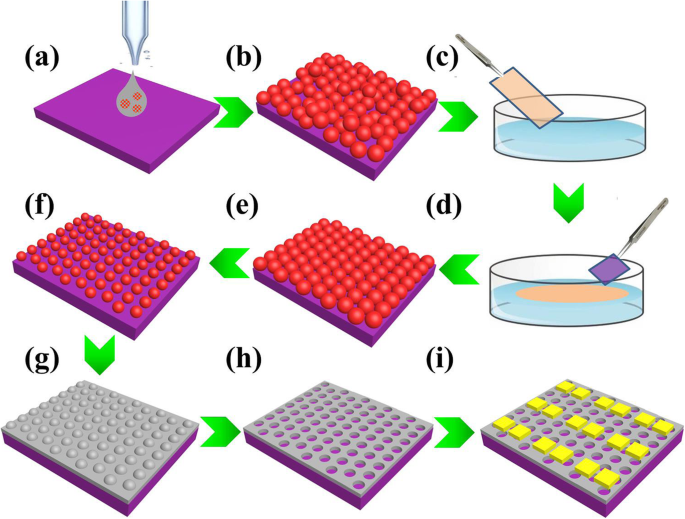

En primer lugar, todo el Si 3 N 4 Los sustratos y recipientes de agua se trataron con una fuente de plasma de radiofrecuencia (YZD08-5C, Saiaote Technology Co. Ltd.) durante 30 sa una potencia de 200 W para crear superficies hidrófilas. Se vertieron dos gotas de solución de microesferas de PS diluida sobre un Si 3 de 2 cm x 4 cm N 4 sustrato (Fig. 1a). A medida que se evaporaba el etanol, las microesferas de PS se autoensamblaban en una monocapa irregular (Fig. 1b). Luego, se añadió una solución de CTAB de 20 µl 5 g / L a 100 ml de agua desionizada en un recipiente de vidrio para modificar la tensión superficial del agua. Como el anterior Si 3 N 4 el sustrato se deslizó lentamente en el agua en el canal, las microesferas de PS irregulares se reensamblaron en una matriz de microesferas de PS compactadas flotando sobre la superficie del agua, como se muestra en la Fig. 1c, d. Otro limpio de 1 cm × 1 cm Si 3 N 4 A continuación, se insertó el sustrato para recoger con cuidado la matriz de microesferas de PS compactadas (Fig. 1e). Finalmente, el tamaño de las microesferas de PS se ajustó cambiando el tiempo de grabado con plasma a una potencia de entrada constante de 200 W (Fig. 1f).

Ilustración esquemática de los procesos de fabricación de sensores de gas basados en redes reticuladas. un Deje caer la solución de microesferas de PS en un Si 3 de 2 cm × 4 cm N 4 sustrato. b Las microesferas de PS se autoensamblan en una monocapa irregular. c Inserte el Si 3 anterior N 4 sustrato en agua desionizada. d Las microesferas de PS se vuelven a ensamblar en una matriz regular compacta que flota en la superficie del aire / agua. e Otro 1 cm × 1 cm Si 3 N 4 Se utilizó sustrato para recoger con cuidado la matriz bidimensional. f Se ejecutó un grabado con plasma para controlar el tamaño de las microesferas de PS. g Deposita el SnO 2 / Película fina de NiO mediante técnica de pulverización catódica. h Retire las microesferas de PS para formar un SnO 2 reticulado / Red NiO. yo Deposite la matriz de electrodos de oro

Fabricación de SnO reticulado 2 / NiO Networks

El SnO 2 / NiO (NiO 1%, SnO 2 99%) El material objetivo MOS para la pulverización catódica con magnetrón (Kurt J. Lesker, LAB 18) se adquirió de Jiangxi Ketai New Material Co. Ltd. Thin SnO 2 Se obtuvieron películas de NiO con un grosor de 20 nm, 50 nm y 100 nm en las plantillas de matriz de microesferas de PS grabadas pulverizando el mismo objetivo durante 430 s, 1075 sy 2150 s a una potencia de 80 W (Fig. ). SnO 2 reticulado A continuación, se formaron redes de NiO después de eliminar las microesferas de PS en acetona, como se muestra en la Fig. 1h. Como la mayoría de las películas delgadas depositadas por pulverización catódica no son cristalinas, las películas de red se recocieron posteriormente a una temperatura alta de 500 ° C en condiciones de reducción (5% H 2 , 95% Ar) durante 2 h.

Caracterización del SnO reticulado 2 / NiO Networks

La estructura y morfologías generales de las microesferas de PS y las redes de detección reticuladas se investigaron mediante un microscopio electrónico de barrido (SEM, JEOL JSM-6700F) operado entre 10 y 20 kV. La fase cristalina de las películas sensoras se estudió mediante dispersión de rayos X de ángulo pequeño (SAXS, Panalytical X’pert Pro) con una fuente de radiación de Cu Kα (longitud de onda =1,5406 Å) a 2θ ángulos que van desde 20 ° a 80 °. Además, los elementos y los estados químicos en la superficie de las películas se investigaron mediante espectroscopía de fotoelectrones de rayos X (XPS, Thermo Fisher ESCALAB 250Xi) con radiación monocromática de Al Kα ( hν =1486,6 eV; h es la constante de Planck y ν es frecuencia). Todas las energías de unión se calibraron con respecto al pico de C1s de carbono adventicio señal con una unión de 284,7 eV. Los picos ajustados en los espectros XPS se separaron utilizando el software XPSPeak 4.1.

Fabricación y medición de dispositivos

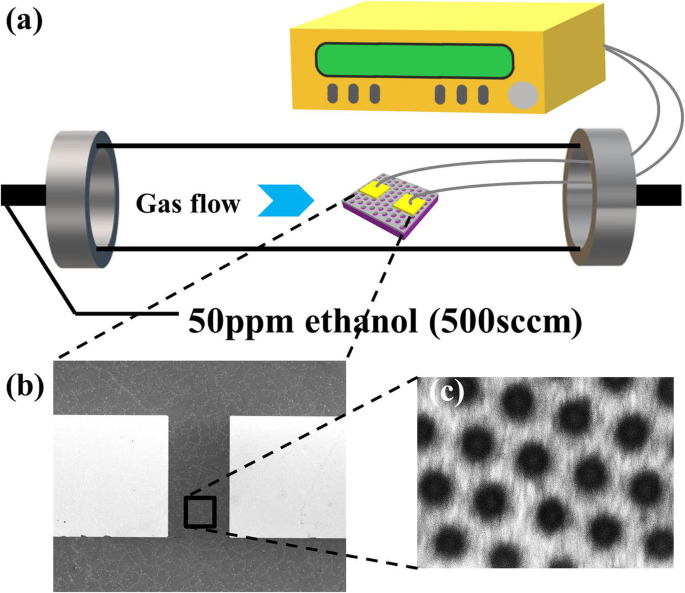

A continuación, se fabricaron electrodos de oro (Cr / Au∼10 / 80 nm) en la red reticulada mediante litografía (SUSS MicroTec, MA6) y técnica de evaporador por haz de electrones (OHMIKER-50B), como se muestra en la Fig. 1i. Los sensores de gas MOS reticulados a escala de obleas también pueden fabricarse mediante técnicas posteriores de fotolitografía y grabado, de acuerdo con el proceso tecnológico de nuestro artículo anterior [25]. Para la respuesta de gas, la propiedad de detección de gas de nuestro SnO 2 preparado Los sensores de red de NiO en la Fig. 1i se midieron en un instrumento dinámico casero, como se muestra en la Fig. 2a. En detalle, las sondas de los cables de Pt en el instrumento se conectaron con electrodos de oro de los sensores mediante un chip cerámico intermedio. Los electrodos de oro de tamaño micro en los sensores se conectaron en primer lugar con las almohadillas de oro (Ti / Au 10/200 nm) en el chip de cerámica mediante una máquina de unión de cables (cables de aluminio, Shenzhen Shunyu Automatic Equipment Co. LTD., WL2046). A continuación, las sondas de alambre de Pt se pusieron en contacto eléctricamente con las almohadillas doradas del chip de cerámica mediante pasta de plata (Wuhan Youle Optoelectronics Technology Co., LTD.). Las curvas de tiempo-corriente se midieron utilizando un medidor de fuente con una polarización constante de 5 V (Keithley, 2620B). Todos los gases usados se compraron a Beijing Hua Yuan Gas Chemical Industry Co., Ltd. Para preparar un gas objetivo con una concentración específica, el aire sintético y el gas estándar (etanol, NO 2 , NH 3 , y otros gases en aire sintético) se mezclaron en una cierta proporción controlada por dos controladores digitales de flujo másico (Tianjin Zhonghuan Experimental Furnace Co. LTD.) a un caudal total de 500 ml min −1 . La temperatura de prueba se varió de 200 a 400 ° C. La respuesta de los sensores se calculó por la relación de resistencia entre en el aire ( R a ) y en el gas objetivo ( R g ), ( R g / R a -1) para NO 2 y ( R a / R g -1) para otros gases.

un Diagrama esquemático del instrumento de detección de gas casero. b Imagen SEM de un dispositivo medido. c Imagen SEM ampliada que muestra el SnO 2 reticulado / Red de detección de NiO

Resultados y discusión

Caracterización de estados morfológicos, de componentes y químicos

La Figura 2b muestra la imagen SEM de un dispositivo típico, caracterizado después de todas las mediciones de detección de gas. Para hacer más prominente la estructura reticulada, los electrodos fuente y de drenaje se separaron 100 μm, de modo que se puedan incluir una cantidad de 80 orificios a lo largo del canal. La estructura fina con una resistencia de 10 GΩ también proporciona una línea base adecuada para las pruebas de detección de gas. Las almohadillas de Cr / Au de 10 nm / 80 nm de espesor se diseñaron con un tamaño de 200 μm × 200 μm, lo suficientemente grandes para unir cables con pasta de plata. La figura 2c muestra la imagen SEM ampliada del área enmarcada por el rectángulo en la figura 2b. Está claro que la película de detección en el canal está compuesta de SnO 2 reticulado / Redes NiO.

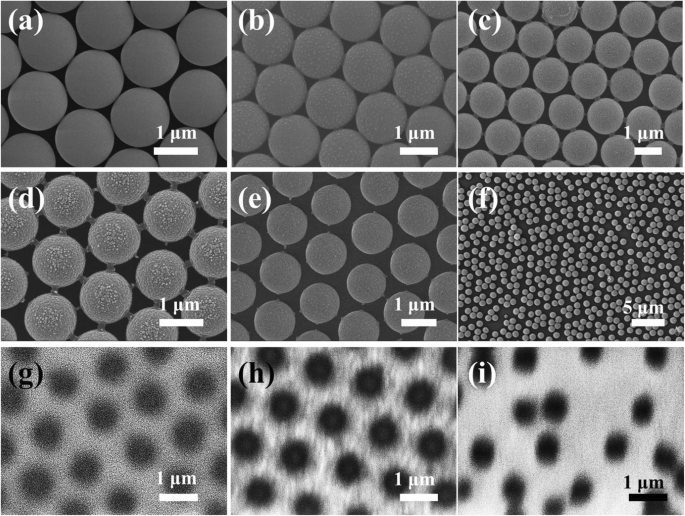

El ancho de línea y el diámetro de los orificios en SnO 2 reticulado / Las redes de NiO se sintonizaron cambiando el proceso de grabado con plasma. La Figura 3a muestra la imagen SEM de una superrejilla de microesferas de PS ordenada en una estructura empaquetada de hexangular compacta, que se preparó sin grabado con plasma. A medida que aumentaba el tiempo del tratamiento de grabado, el tamaño de las microesferas de PS disminuyó obviamente, como se muestra en la Fig. 3b-e. Las microesferas de PS adyacentes comenzaron a separarse después del grabado con plasma durante 10 min, dejando alambres de interconexión estrechos que se atribuyeron a la transición vítrea de las microesferas de PS. Solo SnO triangular discreto 2 / Se pueden formar patrones de NiO si usamos este tipo de plantilla de microesferas de PS, en la que no existe una ruta conductora. En la Fig. 3d, los cables de interconexión comenzaron a romperse a medida que el tiempo de grabado con plasma aumentaba a 15 min, en cuyo caso el correspondiente SnO 2 reticulado / Las redes NiO comenzaron a formarse. Después de 20 min de grabado, los cables de interconexión alrededor de las microesferas de PS desaparecieron, como se muestra en la Fig. 3e. Se observaron desplazamientos en la matriz de microesferas de PS grabadas durante 30 min debido a la acumulación de alta potencia, lo que conduce a una matriz de PS desordenada en la Fig. 3f. La Figura 3g – i muestra el SnO 2 correspondiente / Redes de NiO fabricadas por las plantillas de microesferas de PS grabadas durante 15 min, 20 min y 30 min. Los anchos de línea para plantillas de grabado de 15 min y 20 min son 400 nm y 500 nm, respectivamente. El SnO 2 / La red NiO fabricada por plantillas de grabado de 30 minutos también está desordenada, como se muestra en la Fig. 3i.

Plantillas de microesferas de PS grabadas durante 0 min ( a ), 5 min ( b ), 10 min ( c ), 15 min ( d ), 20 min ( e ) y 30 min ( f ). Se observó un desplazamiento para las microesferas de PS grabadas durante 30 min, lo que resultó en una matriz de PS desordenada. g - yo Las redes reticuladas correspondientes después de eliminar las plantillas de microesferas de PS se grabaron durante 15 min, 20 min y 30 min. No se pudieron formar redes para plantillas grabadas en menos de 15 minutos, porque el espacio entre dos microesferas PS adyacentes era demasiado pequeño

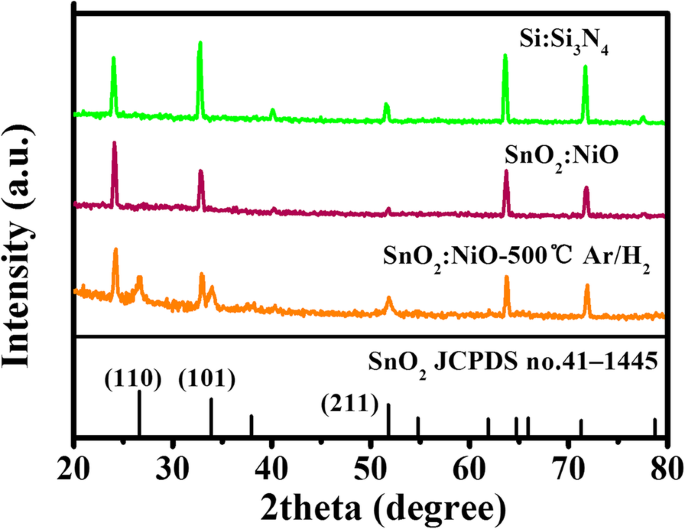

La mayoría de las películas delgadas depositadas mediante técnicas de pulverización catódica, evaporación, CVD, PVD o ALD requieren un proceso de recocido posterior para reorganizar y estabilizar la estructura no cristalina original [25, 29, 30]. Por lo tanto, las redes reticuladas se recocieron posteriormente a una temperatura alta de 500 ° C en H 2 durante 2 h. El cambio de tamaño de grano y la rugosidad de la superficie fueron difíciles de distinguir debido a la mala conductividad del SnO 2 / NiO para la caracterización SEM, mientras que los patrones SAXS muestran más detalles de la cristalinidad en la Fig. 4. Los datos de Si / Si 3 N 4 Se incluyó sustrato para deducir el impacto del fondo. Los picos en el patrón SAXS del Si:Si 3 N 4 sustrato se atribuyen a Si 3 N 4 . (PDF 33-1160). Claramente, no aparecen picos obvios en el SnO 2 depositado como está depositado :Películas de NiO que indican la estructura amorfa. Después de activado por recocido en H 2 , se observaron picos obvios a 51,7 °, 33,9 ° y 26,6 ° correspondientes a (211), (101) y (110) (archivo JCPDS n.o 41-1445), lo que indica la formación de rutilo SnO 2 . No se observó un pico característico de NiO debido a la pequeña proporción.

La caracterización SAXS del Si / Si 3 N 4 sustrato, el SnO 2 depositado :Película de NiO y SnO 2 :Película de NiO recocida a 500 ° C

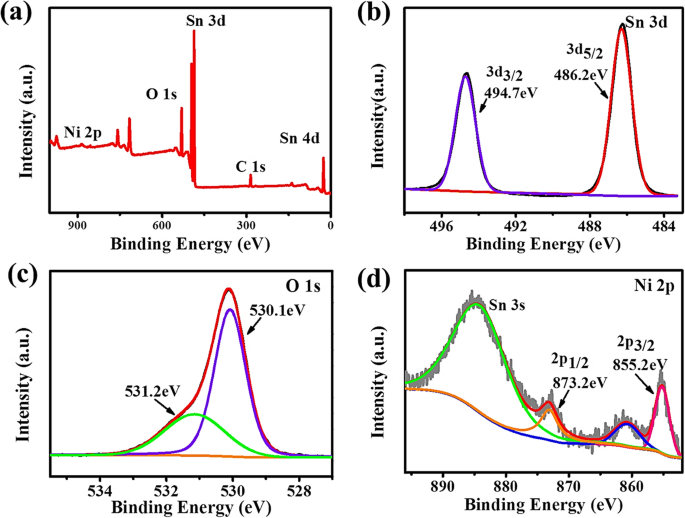

Para la detección de etanol, la detección de gas se basa en la reacción de oxidación-reducción del etanol adsorbido en la superficie de MOS, lo que conduce a un cambio abrupto de conductancia en los materiales de detección. Por lo tanto, la sensibilidad está muy influenciada por las composiciones elementales de la superficie y los estados químicos del SnO 2 recocido. / Redes NiO. La Figura 5 muestra los resultados del análisis XPS, en el que las energías de unión se calibraron haciendo referencia al pico C 1s (284,8 eV) para reducir el efecto de carga de la muestra. El espectro completo en la Fig. 5a indica la presencia de Sn, O y Ni en el SnO 2 :Compuestos de NiO. En la Fig. 5b, se observaron dos picos de doblete simétricos centrados en 486,2 eV (Sn 3d 5/2 ) y 494,7 eV (Sn 3d 3/2 ) con una división de espín-órbita de 8.5 eV, lo que indica la presencia de Sn en un estado de oxidación de + 4. La Figura 5c muestra que las especies de oxígeno de la superficie se pueden deconvolucionar en dos picos de componentes gaussianos centrados en 530.1 y 531.2 eV, que son respectivamente correspondiente al oxígeno de la red (O latt ) y O 2− especies. Dado que el rendimiento de detección de etanol está estrechamente relacionado con el O 2− ion, el alto porcentaje de O 2− (~ 33,3%) podría indicar muchos sitios de adsorción activos en SnO 2 reticulado / Redes NiO. Picos de Ni 2p distintos en la Fig. 5d ubicados en 855.2 eV y 873.2 eV correspondientes a Ni 2p 3/2 y Ni 2p 1/2 Se observaron, lo que indica la existencia de Ni en los compuestos de detección en un estado de valencia de 2+. Esta relación del 1% entre NiO y SnO 2 se ha optimizado al equilibrar dos aspectos:la formación de una heterounión p-n efectiva y una línea de base adecuada de resistencia, que se ha discutido en detalle en nuestro trabajo anterior [25].

Espectros XPS de a espectro completo, b Sn 3d, c O 1s y d Espectros a nivel de núcleo de Ni 2p de SnO 2 recocido :Redes NiO

Rendimiento de detección de gas

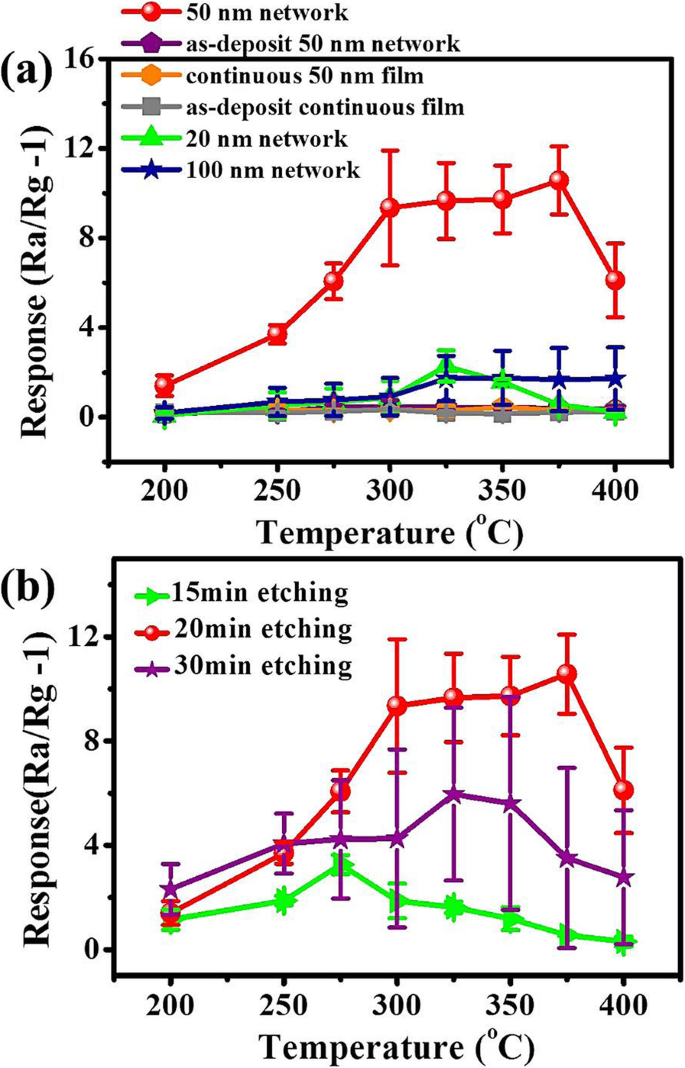

Se llevaron a cabo pruebas de detección de gas a 50 ppm de etanol para sensores basados en películas con diferentes parámetros estructurales, como recocido o no, red de reticulación o película continua, varios espesores de película y anchos de línea. Para cada caso, medimos ocho dispositivos para calcular los errores estadísticos. Primero, el rendimiento de detección de gas de los sensores basados en SnO 2 de 50 nm de espesor :Red de NiO y SnO continuo 2 de 50 nm de espesor :Las películas de NiO se comparan en la Fig. 6a. Está claro que las respuestas de etanol de todos los SnO 2 :Los sensores de película de NiO son extremadamente bajos (<0,1), ya sea que hayan sido recocidos o no. Este es un fenómeno común para las películas pulverizadas debido a la estructura de la superficie compacta que evita el intercambio de moléculas de gas. Por el contrario, los valores de respuesta de detección de SnO 2 recocido :Las redes de NiO aumentaron gradualmente hasta el valor de respuesta más alto con el aumento de la temperatura de funcionamiento de 200 a 300 ° C. Y las respuestas se mantuvieron alrededor de 9 en un amplio rango de temperatura de 300 a 375 ° C. Mientras aumentaba aún más la temperatura de operación de 375 a 400 ° C, las respuestas disminuyeron rápidamente. Las respuestas significativamente mayores en SnO 2 Las redes de NiO muestran que la creación de orificios es una forma eficaz de mejorar las propiedades de detección de gas de las películas delgadas pulverizadas. En segundo lugar, se verifica que el recocido sea necesario para activar las redes. Durante el recocido posterior a 500 ° C, el SnO 2 :La red de NiO se reorganizó para obtener cristalinidad y área superficial efectiva. En tercer lugar, la influencia del grosor de la red en las respuestas del sensor dependientes de la temperatura también se muestra en la Fig. 6a. La máxima magnitud de sensibilidad se obtuvo para redes de 50 nm de espesor. Este resultado probablemente pueda explicarse considerando dos aspectos. Por un lado, la superficie escalonada es más prominente para SnO 2 más grueso :Redes de NiO, que pueden crear sitios de adsorción más activos para la detección de gases. Por otro lado, la ganancia o pérdida de electrones en la superficie de los materiales de detección debido a las moléculas de gas adsorbidas se vuelve insignificante para redes más gruesas, porque la mayoría de las rutas de conducción existen en la parte interna de los materiales. Finalmente, la influencia del tiempo de grabado con plasma sobre el rendimiento de detección de gas se muestra en la Fig. 6b. Las respuestas del sensor a varias temperaturas de trabajo aumentan primero al aumentar el tiempo de grabado de 15 a 20 min, y luego disminuyen con un gran error estadístico para el tiempo de grabado de 30 min. Esta gran desviación de dispositivo a dispositivo se puede atribuir al desplazamiento de microesferas de PS bajo bombardeo constante de plasma, lo que conduce a una red reticulada desordenada. En comparación con los distintos SnO 2 nanoestructurados preparado por otros métodos en la Tabla 1, el SnO 2 reticulado / La red NiO mostró una sensibilidad comparable [19, 23, 47, 49,50,51,52]. También investigamos la sensibilidad al etanol de otros materiales de detección compatibles con MEMS en la Tabla 1, como Au / SnO 2 depositado en DPN nanocompuestos, nanocables de ZnO cultivados en una microplaca MEMS y tetrápodos de ZnO depositados en un microcalentador [37, 38, 51]. Aparte de la sensibilidad comparable o mejor, existen otras ventajas para el SnO 2 reticulado / Redes NiO que incluyen alto rendimiento, baja desviación de dispositivo a dispositivo, procesamiento económico y simple.

Respuestas del sensor de varias muestras frente a 50 ppm de vapor de etanol. un Respuestas de gas de los seis tipos de sensores, basadas en SnO 2 recocido de 50 nm de espesor :Red de NiO como depósito de SnO 2 de 50 nm de espesor :Red de NiO, SnO 2 continuo recocido de 50 nm de espesor :Película de NiO, como depósito continuo SnO 2 de 50 nm de espesor :Película de NiO, recocido de 20 nm de espesor SnO 2 :Red NiO y SnO 2 recocido de 100 nm de espesor :Red NiO, respectivamente. b Respuestas de gas de los sensores fabricados en diferentes tiempos de grabado con plasma

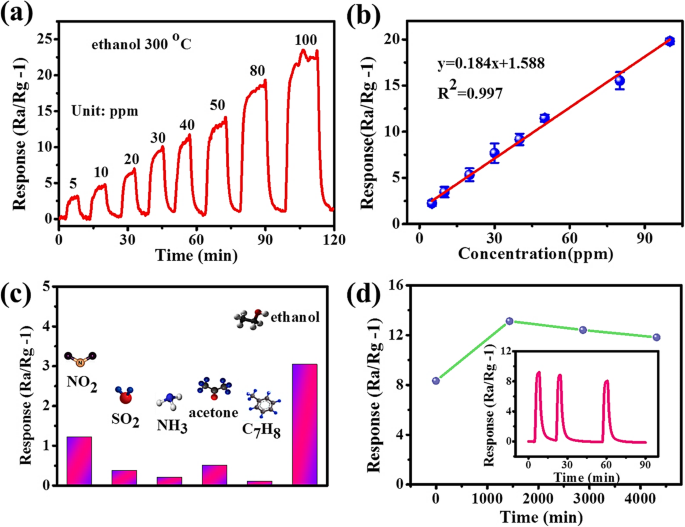

La curva característica de respuesta y recuperación típica del sensor basado en red al etanol en el rango de 5 a 100 ppm a 300 ° C se muestra en la Fig. 7a. Obviamente, las respuestas en estas curvas aumentaron al aumentar la concentración de etanol. Las respuestas medidas son 3.04, 4.58, 6.39, 9.44, 11.00, 13.19, 18.53 y 22.45 para SnO 2 / Red de NiO correspondiente a 5, 10, 20, 30, 40, 50, 80 y 100 ppm, respectivamente. Se puede concluir que se puede alcanzar un límite de detección bajo de <5 ppm para nuestros sensores basados en red. Sin embargo, la respuesta medida y el tiempo de recuperación del sensor de red son del orden de minutos, mucho más largos que los de los sensores basados en nanomateriales [53, 54]. En comparación con el sistema de prueba y los materiales de detección en los sensores informados, creemos que el largo tiempo de respuesta y recuperación en nuestro trabajo se puede atribuir a las siguientes dos razones. Primero, medimos la propiedad de detección de gas en un sistema de prueba dinámico en lugar de un sistema de prueba estático. El gas objetivo se mezcló en una cámara especial y luego se difundió a una gran distancia en el tubo de cuarzo (50 mm de diámetro, 1 m de longitud) después de que abrimos la válvula de la cámara. Cuesta más de 1 minuto para que el gas difundido elimine el aire sintético y alcance una concentración estable. En segundo lugar, el diseño de SnO 2 reticulado :Las redes de NiO se basan en películas de pulverización catódica, que muestran una cristalinidad muy pobre y una relación superficie-volumen mucho menor. Por lo tanto, el intercambio de moléculas gaseosas en tales redes es mucho más lento que en los materiales de detección nanoestructurados. La Figura 7b muestra que el sensor de gas muestra una respuesta lineal al cambio de concentración de etanol en el rango de concentración relativamente bajo (5–100 ppm).

un Curva de respuesta en tiempo real a diferentes concentraciones de etanol a 300 ° C. b Curva de ajuste lineal de respuesta en función de la concentración de etanol a 300 ° C. c Respuestas de gas de SnO 2 reticulado :Red de NiO a 5 ppm de varios gases objetivo, incluido NO 2 , SO 2 , NH 3 , acetona, C 7 H 8 y etanol. d La estabilidad de respuesta de un SnO 2 típico / Sensor de red de NiO medido continuamente en 3 días a 50 ppm de etanol a 300 ° C. La figura insertada en ( d ) muestra la curva de respuesta-recuperación del mismo sensor medido después de 3 días

Como todos sabemos, la selectividad es un factor clave para las aplicaciones prácticas de un sensor de gas. La Figura 7c muestra los valores de respuesta del SnO 2 reticulado :Red de NiO sobre 5 ppm de etanol y los gases interferentes comunes como NO 2 , SO 2 , NH 3 , acetona y tolueno a una temperatura de funcionamiento de 300 ° C. Este resultado demuestra claramente que el sensor exhibe una mejor selectividad al gas etanol. Por un lado, la respuesta de gases oxidantes como NO 2 depende principalmente de la adsorción-desorción de NO 2 moléculas, que a menudo es de baja eficacia a alta temperatura (> 200 ° C). Por otro lado, el comportamiento oxidante de los gases reductores depende de su capacidad reductora intrínseca, que está relacionada con sus energías de enlace. Cuanto menor es la energía de enlace, más fácil es la reacción. Según los datos de energía de enlace de 610,3, 798,9, 548 y 458,8 kJ / mol, respectivamente para C =C, C =O, S =O y OH, es obvio que el enlace OH en el etanol es el más débil [55] . Esto probablemente explica la alta selectividad al etanol de nuestros sensores de red.

Figure 7d shows the stability of network based sensors. In our test, the sensor was exposed to 50 ppm ethanol for 4 cycles in 72 h at a working temperature of 300 °C. A relatively constant response of around 10 was obtained in the 4-cycle tests. However, the sensor broke down in the fifth cycle because of the electrical degradation under high sensing temperature. Similar problems were reported by Zeng, et al. when they measured the long-term stability of SnO2 nanowire sensors at 200 °C [56]. The oxidation of adhesion layer like Ti or Cr leads to a rapidly increased contact resistance, especially in O2 atmosphere at high temperature. The inset figure in Fig. 7d shows the response-time curve of the same sensor after redefining gold electrodes three weeks later. The recovery of sensitivity implies the stability of cross-linked SnO2 :NiO network. High quality of electrical contacts under harsh sensing conditions can be achieved probably by using heavily doped metal oxide and the nitride or carbide of transition metals, which will be investigated in the future work.

Gas-Sensing Mechanism

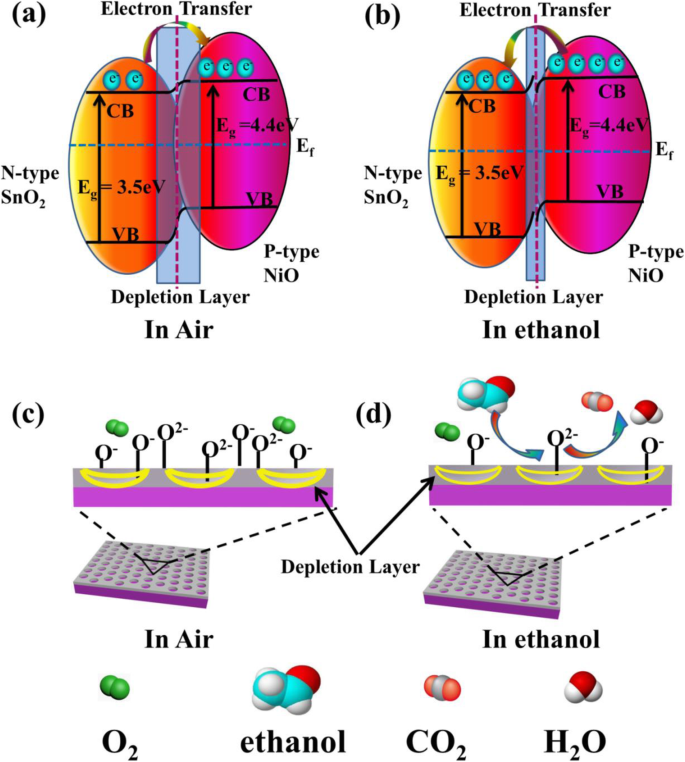

The space-charge layer model has often been applied to explain the detailed change of mobile charge carriers exposed in air and target gases. In SnO2 :NiO composites, SnO2 is a typical n-type MOS with a reported work function of 3.5 eV, and NiO is a p-type material with a work function of 4.4 eV [57, 58]. Thus, p-n heterojunction forms after the post-annealing of SnO2 :NiO composites, leading to the transfer of electrons from SnO2 to NiO in order to get a stable state. A depletion layer appears at the SnO2 /NiO interface, as indicated by the blue rectangle in Fig. 8a. When exposed in air, the adsorbed oxygen molecules on the surface of SnO2 are transformed to oxygen ions (O − , O 2 - , or O 2− ) by capturing electrons from the conductance band of SnO2 network (Eqs. (1)–(4)). The electron-capture process leads to a wide depletion region in SnO2 , and thus a high resistance state is formed, as shown in Fig. 8c. The yellow bold lines Fig. 8c indicates the wide depletion region in the holes of cross-linked SnO2 :NiO network. Compared to the pure SnO2 , the formation of p-n heterojunction leads to a higher sensor resistance in air and a wider depletion region due to the electron transfer from SnO2 to NiO.

$$ {\mathrm{O}}_2\left(\mathrm{gas}\right)\leftrightarrow {\mathrm{O}}_2\left(\mathrm{ads}\right) $$ (1) $$ {\mathrm{O}}_2\left(\mathrm{ads}\right)+{\mathrm{e}}^{-}\leftrightarrow {{\mathrm{O}}_2}^{-} $$ (2) $$ {{\mathrm{O}}_2}^{-}+{\mathrm{e}}^{-}\leftrightarrow {2\mathrm{O}}^{-} $$ (3) $$ {\mathrm{O}}^{-}\left(\mathrm{ads}\right)+{\mathrm{e}}^{-}\leftrightarrow {\mathrm{O}}^{2-}\left(\mathrm{ads}\right) $$ (4)

Schematics diagram of gas-sensing mechanism of cross-linked SnO2 :NiO network. un , b Schematic diagram of the energy band configurations for SnO2 :NiO network in air and in ethanol vapor. In the diagram, CB is the conduction band, VB is the valence band, Eg is the band gap, Ef is the Fermi level, and e − is the charge of an electron. The depletion layers at the SnO2 /NiO interface are indicated by blue rectangles. c , d Schematic model showing the sensing mechanism of the SnO2 :NiO network exposed in air and ethanol, respectively. The yellow lines indicates the wide depletion region in the holes of cross-linked SnO2 :NiO network

When the SnO2 :NiO network sensors are exposed to alcohol vapors (reducing gases), the alcohol molecules adsorbed on the surfaces of SnO2 react with the chemisorbed oxygen ions forming CO2 y H 2 O, according to Eq. (5) and Eq. (6). The release of free electrons back into SnO2 leads to a narrow depletion region in Fig. 8d and a low resistance state. Electrons transfer from NiO back to SnO2 in Fig. 8b to get a new uniform Fermi level, because the electron concentration is lower in SnO2 than that at the initial state. This transfer of electrons leads to additional conduction paths and a lower resistance state, which probably explains the role of p-n heterojunction in enhancing the gas-sensing performance.

$$ {\mathrm{C}}_2{\mathrm{H}}_5\mathrm{OH}\left(\mathrm{ads}\right)+{6\mathrm{O}}^{-}\left(\mathrm{ads}\right)\to {2\mathrm{CO}}_2\left(\mathrm{gas}\right)+{3\mathrm{H}}_2\mathrm{O}\left(\mathrm{gas}\right)+{6\mathrm{e}}^{-} $$ (5) $$ {\mathrm{C}}_2{\mathrm{H}}_5\mathrm{OH}\left(\mathrm{ads}\right)+{6\mathrm{O}}^{2-}\left(\mathrm{ads}\right)\to {2\mathrm{CO}}_2\left(\mathrm{gas}\right)+{3\mathrm{H}}_2\mathrm{O}\left(\mathrm{gas}\right)+12{\mathrm{e}}^{-} $$ (6)The creation of steps in sputtered SnO2 :NiO thin films is proved a key factor to achieve high response, which is positively attributed to the enhanced surface adsorption. On the one hand, the surface of SnO2 :NiO network is less compact compared with the continuous SnO2 :NiO film, facilitating the adsorption of gas molecules. The cross-linked SnO2 :NiO network is composed of interconnecting nanowires. Additional nanostructures like nanocracks appear in these nanowires due to the release of tensile stress in the post-annealing process, which can be demonstrated by the contrast of light and dark in the nanowires in Fig. 3h. On the other hand, sensing area rich of the stepped and kinked crystal surfaces should tend to adsorb more gaseous molecules than those on the other area, because a lower enthalpy of the adsorbed phase exists when a gaseous molecule is adsorbed on such structure. According to thermodynamical theory, the correlation between the changes in Gibbs free energy (G), entropy (S), and enthalpy (H) follow the equation ΔG = ΔH-TΔS [9]. In the process of gas adsorption, Gibbs free energy decreases. It is clear that a lower enthalpy of the adsorbed phase (Ha ) indicates a larger ΔG and more adsorbed gaseous molecules. Considering the creation of nanostructures and the steps in cross-linked network, the senor response of SnO2 :NiO network is 45-fold higher than that of sputtered continuous SnO2 :NiO film.

Conclusion

Cross-linked SnO2 :NiO networks were successfully fabricated via MEMS compatible self-assembly and template sputtering techniques. The structural parameters of PS microspheres template were controlled to achieve various line widths of interconnecting nanowires in SnO2 :NiO networks. Gas sensing measurements indicated that the SnO2 :NiO network sensors were highly sensitive to ethanol. For the optimum structure, SnO2 :NiO network with plasma etching time of 20 min, the response to 50 ppm ethanol at 300 °C was 9, 45-fold that of continuous SnO2 :NiO thin film. A linear dependence of the response on the ethanol concentration in the range of 5–100 ppm was observed. El SnO 2 :NiO network showed only minor sensitivity to NO2 (1.2 to 5 ppm NO2 ) and even lower sensitivity to other interfering gases. Despite of the electrical degradation of electrodes after continuously operated for 72 h at 300 °C, the SnO2 :NiO sensing network showed long-term stability of over 3 weeks. The enhanced ethanol sensing performance due to the creation of steps in SnO2 :NiO network results from an less compact structure and increased adsorption sites.

Disponibilidad de datos y materiales

The authors declare that the materials, data, and associated protocols are available to the readers, and all the data used for the analysis are included in this article.

Abreviaturas

- ALD:

-

Deposición de la capa atómica

- CTAB:

-

Cetyltrimethyl ammonium bromide

- CVD:

-

Deposición de vapor químico

- DPN:

-

Dip pen nanolithography

- MEMS:

-

Microelectrical mechanical system

- MOS:

-

Semiconducting metal oxides

- PD:

-

Poliestireno

- PVD:

-

Deposición física de vapor

- SAXS:

-

Small-angle X-ray scattering

- SEM:

-

Microscopio electrónico de barrido

- VOC:

-

Volatile organic compound

- XPS:

-

Espectroscopia de fotoelectrones de rayos X

Nanomateriales

- Sensores MEMS como impulsores para el cambio

- Nanopartículas de oro para sensores de quimioterapia

- Nanodiamantes para sensores magnéticos

- Promoción de la detección de acetona de un nanobelt de SnO2 individual por parte de Eu Doping

- Influencia de las condiciones de la formación de nanomateriales de Pd / SnO2 en las propiedades de los sensores de hidrógeno

- Síntesis verde en un recipiente de microesferas de SnO2 decoradas con Ag:un catalizador eficiente y reutilizable para la reducción de 4-nitrofenol

- Nanopétalos mesoporosos de óxido de níquel (NiO) para detección de glucosa ultrasensible

- Detección de glucosa electroquímica no enzimática sensible basada en NiO poroso hueco

- Nanoadsorbente funcionalizado para la separación por afinidad de proteínas

- Sensor de gas portátil para el control ambiental y de la salud

- Novedades en sensores MEMS para tecnología ponible