El fluido de polidimetilsiloxano dopado con nanopartículas mejora el rendimiento óptico de los diodos emisores de luz ultravioleta profunda basados en AlGaN

Resumen

Este documento propone una nueva estructura de encapsulación para diodos emisores de luz ultravioleta profunda (DUV-LED) basados en nitruro de aluminio y chips eutécticos que contienen fluido de polidimetilsiloxano (PDMS) dopado con SiO 2 nanopartículas (NP) con una cubierta de vidrio semiesférico de cuarzo transparente a los rayos UV. Los resultados experimentales revelan que la estructura de encapsulación propuesta tiene una potencia de salida de luz considerablemente mayor que la tradicional. La eficiencia de extracción de luz se incrementó en un 66,49% cuando la corriente directa del DUV-LED fue de 200 mA. Dopaje del fluido PDMS con SiO 2 Los NP dieron como resultado una mayor potencia de salida de luz que la del fluido sin dopar. La máxima eficacia se logró a una concentración de dopaje de 0,2% en peso. La potencia de salida óptica a 200 mA de corriente directa de la estructura de encapsulación con dopaje NP del fluido fue un 15% mayor que sin dopaje NP. La potencia de salida óptica de la estructura de encapsulación propuesta fue 81,49% mayor que la de la estructura de encapsulación tradicional. La potencia de salida de luz mejorada se debió a la dispersión de luz causada por el SiO 2 NP y el índice de refracción medio aumentado. La temperatura de encapsulación se puede reducir en 4 ° C a una corriente de activación de 200 mA mediante el uso de la estructura de encapsulación propuesta.

Antecedentes

Los diodos emisores de UV profundos (DUV-LED) basados en nitruro de aluminio con un chip eutéctico y un rango de longitud de onda de 200 a 300 nm se han utilizado en ingeniería de curado, seguridad de comunicaciones, ingeniería de esterilización, descomposición química, purificación de agua, purificación de aire, detección y detección de falsificaciones [1,2,3,4,5,6,7,8,9,10]. Los LED DUV se consideran un reemplazo en el futuro cercano de las fuentes de luz UV tradicionales porque no contienen mercurio y son altamente confiables [11,12,13,14]. Sin embargo, la potencia de salida del chip invertido DUV-LED sigue siendo baja principalmente debido a defectos del pozo cuántico, absorción de luz y reflexión interna total (TIR) en la interfaz zafiro-aire [15,16,17]. La eficiencia de extracción de luz (LEE) de los LED de luz visible se ha mejorado al reducir la pérdida de TIR utilizando una capa de encapsulación de silicio [18,19,20,21,22,23,24,25,26,27,28,29,30 ]. En este artículo, proponemos un método de encapsulación de fluidos mediante el uso de polidimetilsiloxano (PDMS) con alto índice de refracción ( n =1,43) y transmitancia a una longitud de onda de 275 nm. El fluido PDMS tiene excelentes propiedades, como no toxicidad y resistencia a la oxidación, los productos químicos y el calor [31, 32]. El método de encapsulación propuesto mejora la eficiencia de salida de luz de los LED DUV y reduce los efectos adversos de los LED en las personas y el medio ambiente. Mezcla de SiO 2 Los NP en el fluido PDMS también pueden mejorar la eficiencia de la luz.

Métodos y materiales

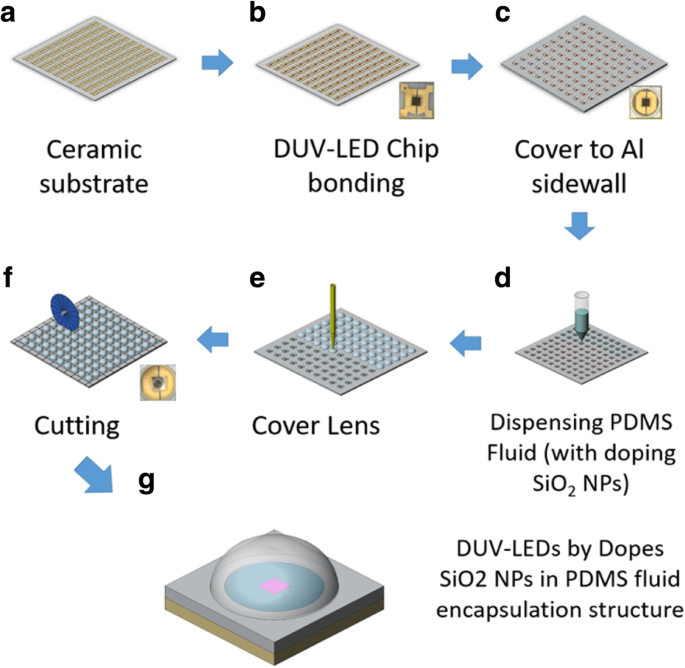

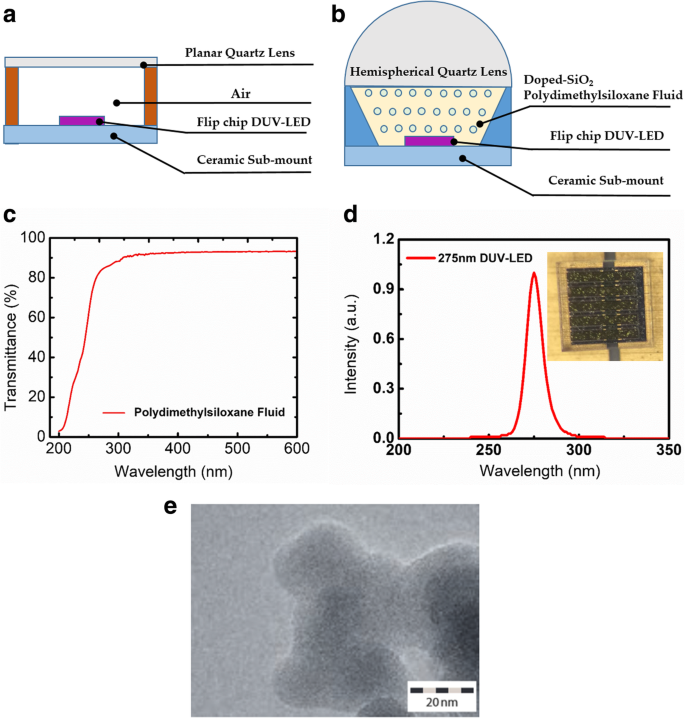

La Figura 1 muestra el esquema del proceso de encapsulación DUV-LED propuesto que consta de las siguientes etapas:(a) se prepara un sustrato cerámico con alúmina como material de electrodo; (b) el chip DUV-LED (longitud de onda máxima 275 nm) se une al sustrato cerámico mediante unión a presión en caliente; (c) la cavidad de la pared lateral del reflector de aluminio se une al sustrato cerámico DUV-LED, y el chip se coloca en el centro de la abertura; (d) Se dispensa fluido PDMS en la cavidad de la pared lateral del reflector de aluminio; (e) se colocan aglutinante de revestimiento y un vidrio transmisor de UV hemisférico con un diámetro de 3 mm y una altura de 1,3 mm en el anillo exterior de la cavidad de la pared lateral del reflector de aluminio; (f) los LED DUV individuales se cortan a lo largo de las líneas de trazo; y (g) un DUV-LED completo con SiO 2 -Se obtiene una estructura de encapsulación de fluido PDMS dopado con NP. La figura 2a ilustra un DUV-LED convencional, y la figura 2b muestra un DUV-LED encapsulado con fluido PDMS propuesto en este estudio. La capa intermedia comprende PDMS dopado con SiO 2 NP. El método tradicional utiliza una pared lateral de cerámica vertical en los lados izquierdo y derecho del flip chip DUV-LED, vidrio plano que transmite UV en la parte superior y aire como medio entre el flip chip DUV-LED y el vidrio. La capa intermedia del diseño propuesto era una estructura encapsulada de SiO 2 NP en fluido PDMS con una estructura de vidrio semiesférica transmisora de UV en la parte superior. La Figura 2c traza la transmitancia del fluido PDMS a diferentes longitudes de onda obtenida utilizando un sistema de medición de espectrofotómetro óptico (Hitachi, Tokio, Japón). El gráfico revela que la transmitancia del fluido PDMS fue del 85% a 275 nm. La figura 2d presenta una fotografía del DUV-LED con un área de superficie de 0,78 × 0,75 mm 2 (Dowa Co. Ltd., Tokio, Japón) y su espectro de emisión se capturó a una corriente directa de 200 mA. La longitud de onda dominante del chip era 275 nm con un ancho completo a la mitad del máximo de 12 nm. Todos los datos se obtuvieron utilizando un sistema óptico de esfera integradora SLM-20 (Isuzu Optics, Hsinchu, Taiwán). La Tabla 1 enumera las especificaciones (propiedades de la superficie y del material) de todos los componentes del DUV-LED encapsulado propuesto.

Fabricación de estructura de encapsulación DUV-LED: a sustrato cerámico, b Chip DUV-LED (longitud de onda máxima, 275 nm) unido a un sustrato cerámico mediante unión a presión, c placa de aluminio adherida al sustrato cerámico DUV-LED, d aglutinante dopado dispensado en la cavidad, e una cubierta de lente de cuarzo colocada en la estructura, f LED DUV con acabado recortado y g DUV-LED completo con SiO 2 -Estructura de encapsulación de fluido PDMS dopado con NP

Estructura de encapsulación DUV-LED: a Esquema del chip invertido convencional DUV-LED, b estructura de encapsulación y SiO 2 Estructura de encapsulación DUV-LED de fluido de polidimetilsiloxano (PDMS) dopado con nanopartículas (NP), c transmitancia del fluido PDMS de 200 a 600 nm, d fotografía del DUV-LED y espectro de emisión capturado a una corriente directa de 200 mA para el DUV-LED propuesto, y e Imagen de microscopía electrónica de transmisión de alta resolución de SiO 2 NP 26

Una imagen de microscopía electrónica de transmisión del SiO 2 Los NP (sílice pirogénica hidrofóbica AEROSIL, Frankfurt am Main, Alemania) se presentan en la Fig. 2e. Los NP se prepararon quitando primero la humedad a 150 ° C en un horno y luego colocando los NP en un N 2 tanque durante 48 h para secar sus superficies. El tamaño medio de los NP se fijó en 14 nm para evitar que se peguen entre sí debido a la humedad.

Resultados y discusión

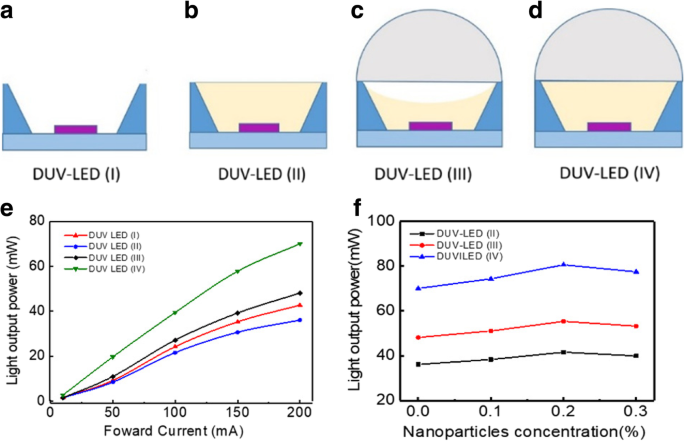

Se emplearon cuatro tipos de encapsulación DUV-LED y se muestran en la Fig. 3. La Figura 3a muestra DUV-LED (I) con un chip DUV-LED y paredes laterales de reflector de aluminio en un ángulo de 60 °. La Figura 3b muestra un DUV-LED (II) en el que la cavidad de la pared lateral del reflector de aluminio se llenó con fluido PDMS. La Figura 3c muestra un DUV-LED (III) en el que la cavidad de la pared lateral del reflector de aluminio se llenó con un poco menos de líquido PDMS que en el DUV-LED (II) y con una cubierta de vidrio semiesférica que transmite UV. La Figura 3d muestra un DUV-LED (IV) en el que la cavidad de la pared lateral del reflector de aluminio se llenó completamente con fluido PDMS y se utilizó una cubierta de vidrio semiesférica que transmite UV. La medición de la esfera integradora se realizó para los cuatro tipos de encapsulación DUV-LED (Fig. 3e). Cuando la corriente de conducción del chip DUV-LED (I) era de 200 mA, la potencia de salida de luz era de 42,07 mW. Por el contrario, cuando la corriente de excitación del chip DUV-LED (II) era de 200 mA, la potencia de salida de luz era de 36,11 mW, que era un 14,16% menor que la del DUV-LED (I). Esta condición se produjo principalmente porque TIR se produjo cuando el fluido PDMS llenó la cavidad de la pared lateral del reflector de aluminio. La relación de eficiencia de extracción de la luz ultravioleta acoplada al fluido PDMS a la luz ultravioleta acoplada al aire viene dada por la siguiente ecuación [12]:

$$ \ frac {\ eta_ {PDMSfluid}} {\ eta_ {air}} =\ frac {1 - {\ mathit {\ cos}} _ {\ theta c, PDMS \ kern0.5em fluid}} {1- { \ mathit {\ cos}} _ {\ theta c, air}}, $$ (1)

Esquema y comparación de las cuatro estructuras de encapsulación: a LED DUV (I), b DUV-LED (II), c DUV-LED (III), d DUV-LED (IV), e potencia de salida de luz en diferentes condiciones de encapsulación, y f potencia de salida de luz con diferente SiO 2 Concentraciones de NP (%) en el líquido PDMS

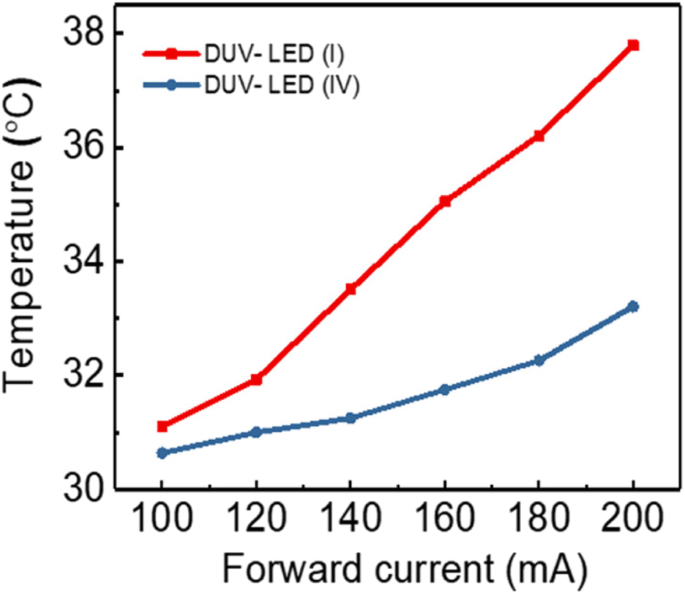

donde θ c, fluido PDMS y θ c, aire son los ángulos críticos para TIR en las interfaces de fluido DUV-LED y aire UV-LED de PDMS, respectivamente. Cuando la corriente de conducción del chip DUV-LED (III) era de 200 mA, la potencia de salida óptica era de 48,126 mW, que era un 14,39% más alta que la del DUV-LED (I). Esta condición ocurrió principalmente porque la lente cóncava redujo el TIR pero aumentó el LEE. Sin embargo, DUV-LED (III) tenía un espacio de aire, lo que le impedía tener la potencia de salida de luz más alta entre todos los dispositivos fabricados. Cuando la corriente de conducción del chip DUV-LED (IV) era de 200 mA, la potencia de salida era de 70,045 mW, que era un 66,49% más alta que la del DUV-LED (I). La estructura de encapsulación DUV-LED (IV) produjo la mayor potencia de salida de luz porque no había espacio de aire en la encapsulación, lo que permitió la transmisión completa de la luz DUV desde el DUV-LED. La potencia de salida de luz también se determinó para la encapsulación DUV-LED (II), DUV-LED (III) y DUV (IV) cuando el fluido PDMS se dopó con SiO 2 NP (Fig. 3f). La estructura DUV-LED (I) no se incluyó en la comparación porque no contenía fluido PDMS. Las concentraciones porcentuales en peso (%) de NP se establecieron en 0, 0,1, 0,2 y 0,3% en peso. Cuando la corriente de conducción del chip DUV-LED (IV) era de 200 mA, la potencia de salida de luz era de 70,04, 74,32, 80,58 y 77,44 mW. Por lo tanto, un SiO 2 La concentración de dopaje NP de 0,2% en peso resultó en el LEE más alto. Dopaje del fluido PDMS con SiO 2 Los NP aumentaron la cantidad de luz dispersa pero disminuyeron la cantidad de TIR. Dopaje con 0,2% en peso de SiO 2 NP resultó en un LEE un 15% más alto que el dopaje con 0% en peso de SiO 2 NOTARIO PÚBLICO. Comparado con el de DUV-LED (I), el LEE fue 81,45% más alto para una corriente de excitación de 200 mA. La encapsulación DUV-LED se realizó usando los métodos de fabricación descritos en la Fig. 3. La Tabla 2 muestra las imágenes de la operación a una corriente de activación de 200 mA del DUV-LED (IV) con dopaje fluido PDMS al 0,2% en peso de SiO2 NPs. La Figura 4 proporciona una comparación de las temperaturas de interfaz promedio de DUV-LED (I) y DUV-LED (IV) que contienen SiO 2 Fluido PDMS dopado con NP a diferentes corrientes de conducción. Cuando la corriente de conducción era de 200 mA, la temperatura de la interfaz en el dispositivo DUV-LED (IV) era 4 ° C más baja que en el dispositivo DUV-LED (I), lo que revela que la estructura de encapsulación debilitó efectivamente la temperatura térmica. La Tabla 2 muestra un mapa de temperatura del DUV-LED (I) y DUV-LED (IV) que se obtuvo usando una cámara termográfica infrarroja (ChingHsing Co. Ltd., Taipei, Taiwán). A la corriente de conducción de 140 mA, el DUV-LED (IV) tenía una temperatura de funcionamiento más baja que el DUV-LED (I). Para DUV-LED (I) sin fluido PDMS, la temperatura fue la más alta en la superficie del chip. Los resultados de la Fig. 4 y la Tabla 2 revelan que la estructura de encapsulación con fluido PDMS dopado con SiO 2 Los NP tienen una capacidad superior de disipación de calor.

Dependencia de la temperatura superficial media de DUV-LED (I) y DUV-LED (IV)

Conclusiones

Este documento propone un nuevo método de encapsulación para mejorar el LEE de DUV-LED al dopar el fluido PDMS con SiO 2 NP. Se logró una potencia de salida de luz considerablemente alta mediante el uso de SiO 2 Estructura de encapsulación de fluido PDMS dopado con NP. En particular, la potencia de salida de luz fue 81,45% más alta cuando el fluido PDMS se dopó con 0,2% en peso de SiO 2 Los NP se colocaron en la cavidad en lugar de en el aire. Esta mejora se atribuye al TIR reducido y a la dispersión de luz adicional en el fluido PDMS debido a la adición de SiO 2 NP. La temperatura media de la interfaz fue 4 ° C más baja con una corriente de activación de 200 mA. La arquitectura propuesta era compacta y factible para fabricar LED DUV basados en AlGaN de alto LEE en el futuro.

Disponibilidad de datos y materiales

No aplica

Abreviaturas

- LED DUV:

-

Diodos emisores de luz ultravioleta profunda

- NP:

-

Nanopartículas

- PDMS:

-

Polidimetilsiloxano

Nanomateriales

- Influencia del molibdeno en el rendimiento del acero inoxidable

- Factores que afectan el rendimiento del polvo de tungsteno

- El papel de los sensores ópticos en aplicaciones electrónicas

- El rendimiento de la fibra de vidrio

- Plásticos de alto rendimiento en la industria de semiconductores

- Ingeniería del proceso de recubrimiento por inmersión y optimización del rendimiento para dispositivos electrocrómicos de tres estados

- Los efectos de la relación Li / Nb en la preparación y el rendimiento fotocatalítico de los compuestos Li-Nb-O

- Diodos emisores de luz ultravioleta basados en AlGaN casi sin caída de eficiencia con una capa de bloqueo de electrones tipo p de superrejilla diseñada específicamente para una alta eficiencia de…

- Alto rendimiento mejorado de un polarizador de superficie meta mediante análisis numérico de las características de degradación

- El papel de los fluidos hidráulicos

- La función de los fluidos hidráulicos