Comportamiento del conjunto de electrocatalizador de membrana y electrocatalizador nanoestructurado en una celda de combustible de glicerol directo pasivo

Resumen

El objetivo de este estudio fue sintetizar, caracterizar y observar la actividad catalítica de Pd 1 Au 1 soportado por un catalizador de ánodo de nanofibras de carbono crecidas en vapor (VGCNF) preparado mediante el método de reducción química. La formación de los compuestos monofásicos fue confirmada por difracción de rayos X (XRD) y análisis de refinamiento de Rietveld, que mostró picos individuales correspondientes al plano (111) de la estructura cristalina cúbica. Se llevaron a cabo análisis adicionales mediante microscopía de emisión de exploración de emisión de campo (FESEM), análisis de rayos X de dispersión de energía (EDX), mediciones de adsorción / desorción de nitrógeno y espectroscopía de fotoelectrones de rayos X (XPS). El rendimiento electroquímico se examinó mediante pruebas de voltamperometría cíclica. La presencia de VGCNF mesoporoso como soporte permite el uso de una cantidad relativamente pequeña de catalizador metálico que aún produce una excelente densidad de corriente (66,33 mA cm −2 ). Además, la evaluación de la actividad cinética del nanocatalizador mediante el gráfico de Tafel sugiere que Pd 1 Au 1 / VGCNF ejerce un fuerte efecto electrocatalítico en las reacciones de oxidación del glicerol. Los desafíos de ingeniería son evidentes por el hecho de que la aplicación del catalizador de ánodo casero a la celda de combustible de glicerol directo pasivo muestra una densidad de potencia de solo 3,9 mW cm −2 . Para comprender el bajo rendimiento, se llevó a cabo la observación FESEM del conjunto de electrodos de membrana (MEA), examinando varios defectos morfológicos que juegan un papel crucial y afectan el rendimiento de la celda de combustible de glicerol directo.

Introducción

El glicerol podría superar la demanda, ya que se forma como un subproducto de la producción de biodiésel [1]. Sin embargo, las buenas propiedades del glicerol, que son de alta densidad energética con tres grupos hidroxilo, no tóxico y no inflamable, lo hacen emerger como un químico valioso que se puede convertir en productos de valor agregado. Después del pretratamiento, por ejemplo, usando electrodiálisis [2], se puede aplicar glicerol como combustible a las pilas de combustible [3]. Las pilas de combustible se encuentran entre las formas más eficientes de recolectar energía de la oxidación del glicerol con varios tipos de materiales de ánodos y también catalizadores.

El paladio comenzó a recibir atención y fama entre los investigadores de todo el mundo en 2010, cuando Richard Heck, Ei-ichi Negishi y Akira Suzuki recibieron el Premio Nobel en reconocimiento a su éxito en el descubrimiento y desarrollo de la formación de enlaces carbono-carbono catalizados por paladio [4 ]. Su estudio tuvo un impacto significativo en el campo de la catálisis. Además, se ha convertido en una fuente de inspiración para que los investigadores apliquen catalizadores de metal paladio en diversas áreas que van desde materiales industriales y productos farmacéuticos hasta el aprovechamiento de energía a través de pilas de combustible. El paladio es uno de los metales del grupo del platino. Las propiedades químicas similares con el platino hacen que el paladio sea una combinación muy apropiada para reemplazar el platino más caro [5, 6]. Palladium tiene una configuración electrónica única con 4 d 10 5 s 0 configuración electrónica de estado fundamental, lo que lo convierte en el único metal de transición que combina un d relleno orbital con una frontera vacía s orbital [7]. Las propiedades únicas del paladio parecen indicar la capacidad del paladio para catalizar la oxidación de olefinas [8].

Sin embargo, cuando se usa solo como catalizador, el paladio (Pd) muestra una falta de estabilidad, así como altas tasas de desactivación y deterioro [9, 10]. Muchos estudios han demostrado que se puede utilizar una mezcla o combinación de metales Pd y Au en varias aplicaciones. Se cree que la adición de Au en Pd mejora en gran medida la actividad catalítica, la estabilidad y la selectividad, así como también proporciona resistencia al envenenamiento. Au tiene una mayor electronegatividad y, por lo tanto, la carga se transfiere de Pd a Au, lo que hace que Au sea un promotor que desempeña el papel de aislar el sitio del monómero de Pd, evitando así la adsorción de CO al promover un mecanismo de reacción adicional en otra vía [ 11, 12]. Además, la aleación de estos dos metales conduce a la ganancia de s y p electrones y la pérdida de d electrones para Au, mientras que Pd pierde s y p electrones pero gana d electrones [13]. El d -el personaje es mucho más importante que s , p -Carácter para metales de transición como Pd y Au, que permite la formación de enlaces de quimisorción y mejora las propiedades catalíticas.

La actividad electrocatalítica de la estructura bimetálica de Pd es mejor que la de la estructura monometálica, en la que la presencia de metales oxofílicos crea una tendencia a formar óxidos por hidrólisis o abstracción de oxígeno, a menudo a partir de compuestos orgánicos que ayudan en la oxidación del glicerol [14]. Refiriéndose a la teoría bifuncional de la electrocatálisis, la electrooxidación de alcohol primario (por ejemplo, metanol, etanol y glicerol) a CO 2 y R – COOH (o \ ({\ mathrm {CO}} _ 3 ^ {2-} \) y R - COO - en medio alcalino) requiere la activación de H 2 O bajo especies adsorbidas por OH (OHads) en la superficie del catalizador. Por lo tanto, proporcionará el átomo de oxígeno adicional y ayudará a completar la reacción de oxidación del alcohol, de acuerdo con la siguiente reacción química que ocurre en el electrolito alcalino:

$$ \ mathrm {Pd} + \ mathrm {RCH} 2 \ mathrm {OH} \ to \ mathrm {Pd} - {\ left (\ mathrm {R} {\ mathrm {CH}} _ 2 \ mathrm {OH} \ derecha)} _ {\ mathrm {anuncios}} $$ (1) $$ \ mathrm {Pd} - {\ left ({\ mathrm {RCH}} _ 2 \ mathrm {O} \ mathrm {H} \ right)} _ {\ mathrm {ads}} + 3 {\ mathrm {OH}} ^ {-} \ to \ mathrm {Pd} - {\ left (\ mathrm {RCO} \ right)} _ {\ mathrm {ads}} +3 \ mathrm {H} 2 \ mathrm {O} +3 {\ mathrm {e}} ^ {-} $$ (2) $$ \ mathrm {Pd} - {\ mathrm {OH}} ^ {-} \ to \ mathrm {Pd} - {\ mathrm {OH}} _ {\ mathrm {ads}} ^ {-} + {\ mathrm {e}} ^ {-} $$ (3) $$ \ mathrm {Pd } - {\ left (\ mathrm {RCO} \ right)} _ {\ mathrm {ads}} + \ mathrm {Pd} - {\ mathrm {OH}} _ {\ mathrm {ads}} ^ {-} \ a \ mathrm {Pd} - \ left (\ mathrm {RCO} \ mathrm {OH} \ right) + \ mathrm {Pd} \ \ mathrm {rds} $$ (4) $$ \ mathrm {RCOOH} + \ mathrm {OH} \ to {\ mathrm {RCOO}} ^ {-} + \ mathrm {H} 2 \ mathrm {O} $$ (5)La rápida adsorción disociativa de alcohol en la superficie del catalizador puede relacionarse con la ecuación. (1) y Eq. (2). El paso determinante de la velocidad en la ecuación. (4) significa que la reacción de oxidación del alcohol depende en gran medida de la cobertura de las especies de acilo e hidroxilo adsorbidas, RCOads y OHads, en la superficie del nanocatalizador, lo que generalmente conduce a la formación de acetato [15].

Las aleaciones de paladio se pueden trabajar para mejorar la dureza y la resistencia sin detrimento de la resistencia a la corrosión de los otros metales [16]. El catalizador bimetálico de Pd-Au es un buen acoplamiento y un catalizador de nanopartículas profundamente activo. Yan et.al [17] y Hu et.al [11] observan que las nanopartículas de Pd son un catalizador altamente activo, pero no son estables, y la actividad catalítica cae debido a la descomposición del PdO. Zhang y col. [18] realizó otro estudio interesante sobre la incorporación de Pd en carburo, que resultó en un valor de corriente pico para Pd / Mo 2 C de 1000 mA mg −1 , un valor que es dos veces mayor que el de Pd / C (498 mA mg −1 ); este resultado revela que el catalizador de aleación demostró ser un electrocatalizador estable y con buena resistencia al envenenamiento para la oxidación de glicerol en medios alcalinos. Ferreira y col. [19] también realizó un estudio sobre factores de pH en la electrooxidación de glicerol en electrodepósitos de paladio-rodio en medios alcalinos. Los autores demostraron que las superficies de paladio-rodio presentan una actividad catalítica adecuada hacia la electrooxidación del glicerol y sugirieron que la presencia de rodio ayuda a mejorar la baja capacidad del paladio para escindir enlaces C-C en medios fuertemente alcalinos. Rezaei y col. [20] informó que Pd / Cu / electrodos nanoporosos de acero inoxidable para la oxidación de glicerol en presencia de Cu dieron como resultado una mayor actividad electrocatalítica y estabilidad de la película porosa de Pd para reacciones de oxidación de glicerol. Otro interesante estudio de Geraldes et al. [21] mostró que la combinación de tres catalizadores metálicos PdAuSn / C no solo promovió la actividad disociativa de las moléculas de glicerol durante el proceso de oxidación, sino que también resultó en una mayor durabilidad, estabilidad y densidad de potencia.

Sin embargo, existe un debate en curso sobre las mejores estrategias para reducir el uso de catalizadores metálicos. En el presente estudio, se ha introducido un material de carbono, a saber, la nanofibra de carbono de crecimiento en vapor (VGCNF), como soporte del catalizador para minimizar la carga de PdAu para la electrooxidación de glicerol en aplicaciones de pilas de combustible. A pesar de un creciente cuerpo de investigación sobre la aleación de PdAu, no se han realizado estudios para el uso de VGCNF como soporte de catalizador. El VGCNF se ha utilizado como soporte de catalizador debido a sus diversas características de carbono altamente grafítico con excelentes conductividades térmicas y eléctricas [22]. Además, VGCNF se puede encontrar en grandes cantidades a un precio asequible [23]. El objetivo principal de este artículo es sintetizar y caracterizar Pd 1 Au 1 / VGCNF para contribuir a esta creciente área de investigación mediante la exploración de la utilización de este catalizador casero en la celda de combustible de glicerol directo (DFGC).

Los catalizadores se sintetizaron y luego se aplicaron a la celda de combustible de glicerol directo pasivo (DGFC). Los catalizadores de los electrodos del DGFC cumplen una función crítica en las reacciones que se utilizan para generar electricidad mediante la conversión de combustible químico en energía eléctrica. La aplicación de Pd 1 Au 1 / VGCNF en DGFC pasivo para alimentar dispositivos electrónicos móviles de bajo vatio nunca se ha estudiado anteriormente. El modo pasivo en DGFC significa que el combustible se suministra desde el depósito al compartimiento del ánodo sin una bomba de combustible, mientras que en el lado del cátodo, el oxígeno se difunde pasivamente desde el aire ambiente [24]. El DGFC funciona en modo pasivo y no hay dispositivos auxiliares que se utilicen con fines operativos. Los índices de flujo de glicerol son difíciles de controlar y las especies intermedias durante la oxidación del glicerol limitan la actividad del catalizador y contribuyen a la descomposición del catalizador, lo que conduce a un rendimiento más bajo de un DMFC pasivo en comparación con un DMFC activo.

Se deben afrontar muchos desafíos para la comercialización de pilas de combustible pasivas. En muchos estudios, el catalizador sintetizado funcionó bien en la prueba de media celda mediante voltamperometría cíclica. Sin embargo, las aplicaciones posteriores del catalizador en pilas de combustible pasivas no mostraron una densidad de potencia muy alentadora. Por lo tanto, este estudio también discutirá a fondo varios factores, como la capa de catalizador estructural, los problemas de fabricación de MEA y la estabilidad de AEM que contribuyen al bajo rendimiento de la celda de combustible.

Materiales y métodos

Productos químicos

Todas las sales de metales precursores y los reactivos químicos, como el cloruro de oro (III) trihidrato (HAuCl 4 · 3H 2 O), cloruro de paladio (PdCl 2 ), citrato trisódico (Na 3 Ct), borohidruro de sodio (NaBH 4 ), nanofibra de carbono de vapor (VGCNF), hidróxido de sodio, glicerina, 2-propanol y solución de Nafion al 5% en peso se adquirieron de Sigma-Aldrich (EE. UU.).

Instrumentación

Para los análisis físicos de los electrocatalizadores, se utilizaron técnicas como la difracción de rayos X (XRD), la microscopía electrónica de barrido por emisión de campo (FESEM), la espectroscopía de rayos X de dispersión de energía (EDX) y el análisis del área de superficie por BET para examinar el electrocatalizador. estructura, morfología, composición elemental, tamaño de cristalito y porosidad de la muestra. La XRD se utiliza para la identificación de fases en materiales cristalinos. El instrumento utilizado en este trabajo es un difractómetro Bruker D8 Advance equipado con una fuente de Cu Ka ( λ =1,54056 Å). Los difractogramas se registraron a 2q en el rango de 20 a 90 ° , con un tamaño de paso de 0,05 y un tiempo de exploración de 2 s por paso. La ecuación de Scherrer se utiliza para determinar el tamaño de las partículas de cristal en el polvo de la siguiente manera:

$$ \ beta =\ frac {K \ lambda} {L \ cos \ theta} $$donde λ es la longitud de onda de los rayos X, θ es el ángulo de reflexión de Bragg y \ (K =2 \ sqrt {\ left (\ mathit {\ ln} 2 \ right) /} \ left (\ pi \ right) \) es la constante. Además, el análisis de refinamiento de Rietveld de los datos de difracción de rayos X en polvo se realizó utilizando el software PANalytical X’Pert HighScore [25]. En el análisis de Rietveld, los perfiles experimentales se ajustaron con la función analítica pseudo-Voigt más adecuada [26]. La minimización de la diferencia entre los patrones de difracción de polvo observados y simulados se llevó a cabo utilizando el parámetro del índice de confiabilidad como los residuos R wp para el patrón residual ponderado, R exp para la evaluación de la calidad de los datos o el error esperado, y bondad de ajuste (GOF) que típicamente resume la calidad de los datos comparando R wp a R exp . El valor de GOF igual a 1 o inferior a 4 significa que el modelo es lo mejor posible [27]. La precisión y la calidad del ajuste del calculado a los datos de difracción experimental se pueden determinar a través de todos estos parámetros y vienen dados por lo siguiente:

$$ {R} _ {\ mathrm {wp}} =\ left [\ frac {\ sum {w} _ {\ mathrm {i}} {\ left ({y} _ {\ mathrm {i} \ mathrm { o} -} {y} _ {\ mathrm {i} \ mathrm {c}} \ right)} ^ 2} {\ sum {w} _ {\ mathrm {i}} {y} _ {\ mathrm {i } \ mathrm {o}} ^ 2} \ right] $$ (6) $$ {R} _ {\ mathrm {exp}} ={\ left [\ frac {NP} {\ sum {w} _ {\ mathrm {i} -} {y} _ {\ mathrm {i} \ mathrm {o}}} \ right]} ^ {1/2} $$ (7) $$ \ mathrm {GOF} ={X} ^ 2 ={\ left [\ frac {R _ {\ mathrm {wp}}} {R _ {\ mathrm {exp}}} \ right]} ^ 2 $$ (8)donde y i (o) son las intensidades experimentales, y i (cal) son las intensidades calculadas, w i =(1 / y i (o) ) es el peso de la observación experimental, N es el número de observaciones experimentales y P es el número de parámetros de ajuste.

La información topográfica y elemental del catalizador nanoestructurado se obtuvo utilizando un microscopio electrónico de barrido de emisión de campo Gemini SEM 500 equipado con un espectrómetro de rayos X de dispersión de energía que puede proporcionar imágenes tridimensionales e información sobre la composición elemental de la muestra bajo análisis. Se utilizaron isotermas de adsorción / desorción de nitrógeno para evaluar las propiedades superficiales del catalizador en polvo sintetizado Pd 1 Au 1 / VCGNF como Brunauer – Emmett – Teller (BET) área de superficie. Mientras tanto, la distribución del tamaño de los poros se calculó a partir de las ramas de adsorción de las isotermas (para P / P0> 0,35) utilizando el método de Barret-Joiner-Halenda (BJH).

Síntesis de catalizadores

El enfoque utilizado para sintetizar el electrocatalizador utilizado en este estudio se basa en el método de reducción química [28]. Este es el método más simple que permitió la formación del Pd 1 Au 1 Aleación bimetálica soportada con nanofibras de carbono de vapor (VGCNF). La síntesis del electrocatalizador comenzó con 2 ml de PdCl 2 (0.05 M) mezclado con 7 ml de trihidrato de cloruro de oro (III) (HAuCl 4 · 3H 2 O) (0,012 M). La solución mezclada se añadió gota a gota a una cierta cantidad de citrato trisódico (0,5 M).

El citrato trisódico actúa como un agente estabilizador para controlar la agregación de las nanopartículas al reducir la tensión superficial entre las partículas sólidas y el disolvente [29]. Posteriormente, la solución mixta anterior se añadió gota a gota a la suspensión de VGCNF agitada (isopropanol + agua DI) y se agitó durante 3 h. La reducción de los precursores metálicos se llevó a cabo utilizando una cantidad en exceso de borohidruro de sodio (NaBH 4 ) recién preparado, enfriado con hielo (0,5 M). ) y la solución se agitó durante la noche. Un tiempo de reacción más prolongado permitirá que el borohidruro de sodio, con su fuerte capacidad reductora, reaccione con los productos. La relación molar de NaBH 4 a iones metálicos es de 5 a 15, lo que proporciona una mejor dispersión del catalizador y composición superficial del Pd 1 Au 1 nanopartículas de aleación bimetálica. La solución se mantuvo bajo agitación magnética durante la noche, se filtró y se lavó con agua desionizada varias veces para eliminar completamente el disolvente y se secó a 80 ° C durante 10 h.

Análisis electroquímico

Se realizaron experimentos de voltamperometría cíclica para el análisis electroquímico del electrocatalizador. Las medidas de voltamperometría cíclica se realizaron utilizando una estación de trabajo electroquímica Autolab (PGSTAT101) a temperatura ambiente. La tinta del catalizador se preparó disolviendo 5 mg de electrocatalizador en una mezcla de 150 µl de agua destilada, 150 µl de alcohol isopropílico y 50 µl de Nafion® al 5% en peso. Para asegurarse de que la mezcla esté bien mezclada, la muestra se somete a ultrasonidos durante 30 min. La alícuota de 2,5 µl de la tinta del electrocatalizador se depositó sobre el electrodo de carbono vítreo usando una micropipeta y luego se dejó secar a temperatura ambiente. El electrodo de referencia fue Ag / AgCl (en 3 M KCl −1 ), y el contraelectrodo fue un Pt. La caracterización electroquímica de los electrocatalizadores se realizó mediante una prueba de voltamperometría cíclica (CV) en el rango de potencial de - 0,7 V a 0,4 V y con una frecuencia de exploración de 50 mVs −1 en una solución de glicerol 0,5 M + NaOH 0,5 M. Ambas soluciones se desoxigenaron burbujeando con N 2 a 200 ml min −1 durante 30 minutos antes de realizar cualquier medición para la reacción de oxidación del glicerol.

Espectroscopia de impedancia electroquímica (EIS)

La EIS del FC en funcionamiento se realizó utilizando un analizador de respuesta de frecuencia (FRA) Solartron 1260, conectado directamente a la carga electrónica (RBL488-50-150-800). La EIS se realizó en modo galvanostático utilizando una señal de CA de amplitud de 200 mA. Los espectros de impedancia se recogieron barriendo frecuencias entre 100 kHz y 0,005 Hz. La amplitud de la señal de potencial sinusoidal fue de 10 mV. Cada escaneo contenía alrededor de 100 puntos de datos. Se adquirieron cinco espectros completos para cada valor de densidad de corriente, y el espectro de impedancia finalmente utilizado en la discusión fue el resultado de un procedimiento de promediado.

Preparación de la membrana de intercambio aniónico dopado con sodio

El tratamiento de la membrana de intercambio aniónico (AEM) se llevó a cabo sumergiendo el AEM en una solución acuosa de hidróxido de sodio 1,0 M durante 1 h. Este proceso se repitió tres veces, reemplazando la solución de NaOH por una nueva solución de NaOH para obtener un exceso del ión deseado.

Conjunto de electrodo de membrana

El conjunto de electrodos de membrana (MEA) tenía un área activa de 2,0 x 2,0 cm y constaba de dos electrodos de un solo lado y una membrana de intercambio aniónico. Se utilizó una tela de carbono de Electrochem, Inc. (CC-060) como capas de sustrato (DL) de los electrodos de la pila de combustible. Esto se debe principalmente a su alta porosidad y buena conductividad eléctrica. Se mezclaron capas microporosas que consistían en polvo de carbono Vulcan XC72 con un agente hidrófobo (20% en peso de PTFE) en suspensión en isopropanol y se vertieron cuidadosamente sobre una tela de carbón para formar una capa de difusión de gas para obtener una carga de 3,5 a 4 mg cm

Evaluación del rendimiento de DGFC alcalino pasivo

El rendimiento de la MEA se evaluó a través de mediciones de la curva I-V utilizando una sola celda casera usando Autolab (PGSTAT101). El depósito con un volumen de 8 ml se fijó a un lado de la placa del extremo del ánodo. La alimentación o inyección de combustible se realizó a través de tres pequeños orificios en el lado superior de las placas del ánodo. La celda se ensambló horizontalmente con el lado del ánodo en la parte superior y el cátodo mirando hacia abajo al aire ambiente. Como colector de carbono se aplicó acero inoxidable, que tiene muy buena conductividad. Los MEA preparados se ubicaron entre los dos recolectores de carbono. Ambos electrodos tienen una superficie geométrica de 4 cm 2 . Finalmente, se emplearon ocho pares de tuercas y pernos de acero inoxidable para mantener todos los componentes juntos para formar una sola celda. Cada medición se inició después de la activación de la celda durante 2 horas. El voltaje de la celda se registró después de establecer la corriente durante 3 minutos para estabilizar el voltaje. El DMFC pasivo se hizo funcionar a temperatura ambiente.

Resultados y discusión

Caracterización física del electrocatalizador

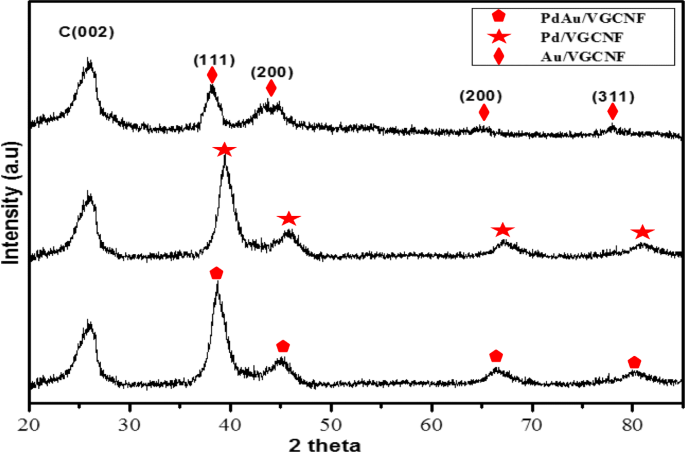

Los patrones de difracción de rayos X para las tres muestras de electrocatalizador sintetizadas que son Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 / VGCNF se muestran en la Fig. 1, mientras que los datos de análisis se compilan en la Tabla 1. El patrón de difracción de rayos X de los electrocatalizadores muestra una estructura cúbica (grupo espacial Fm-3m) sin una segunda fase. El primer pico de difractograma a 26,0 ° puede asignarse a carbonos estructurados con grafito (002) de los planos de difracción VGCNF sin procesar de grafito hexagonal (archivo de tarjeta JCPDS 41-1487) (Rajarao y Bhat [30]). Cada patrón de difractograma exhibido tiene cuatro picos de difracción que se pueden indexar a la difracción desde el plano (1 1 1), (2 0 0), (2 2 0) y (3 1 1) fcc.

Difractogramas de los diferentes electrocatalizadores Pd 1 Au 1 / VGCNF, Pd / VGCNF y Au / VGCNF

La Figura 1 muestra el pico de difracción de las muestras de electrocatalizador de Au / VGCNF a alrededor de 38,3 ° C, 44,5 ° C, 64,7 ° C y 77,7 ° C y puede indexarse a planos cristalográficos (1 1 1), (2 0 0), ( 2 2 0) y (3 1 1), respectivamente, que se pueden clasificar como Fm-3m (JCPDS No. 65-8601, a =b =c =0.4072 nm). La Figura 1 muestra el patrón de difracción de la muestra de electrocatalizador Pd / VGCNF alrededor de los valores 2θ de 40.12 ° C, 46.66 ° C, 68.12 ° C y 82.10 ° C que corresponde a los siguientes planos (1 1 1), (2 0 0) , (2 2 0) y (3 1 1) (JCPDS No. 05-0681, a =b =c =0.3889 nm). En la Fig. 1, para la muestra bimetálica de PdAu, Pd y Au parecen compartir un solo pico de difracción, lo que indica que se ha producido una formación de aleación homogénea.

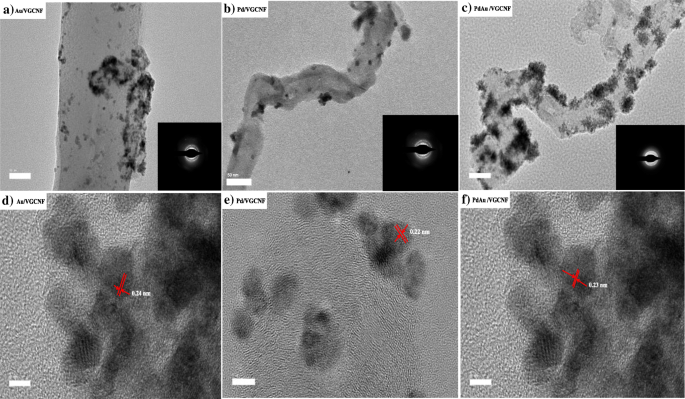

Las nanopartículas típicas de PdAu compatibles con VGCNF se fabricaron básicamente mediante la co-reducción de los precursores metálicos (es decir, \ ({\ mathrm {AuCl}} _ 4 ^ {-} \) y \ ({\ mathrm {PdCl}} _ 4 ^ { 2-} \)) en presencia de borohidruro de sodio como agente reductor. La Figura 2a-c muestra la imagen TEM típica de los electrocatalizadores Au / VGCNF, Pd / VGCNF y PdAu / VGCNF. Puede verse que la morfología de las nanopartículas de Au, Pd y PdAu muestran un grado moderado de comportamiento de aglomeración con la distribución homogénea en VGCNF. El patrón de estructura cristalina se analizó mediante análisis de difracción de electrones de área seleccionada (SAED) (insertado en la Fig. 2a-c) e indica que Au / VGCNF, Pd / VGCNF y PdAu / VGCNF son típicamente estructura policristalina fcc. La imagen TEM de alta resolución (HRTEM) observada en la Fig. 2d, e indica una distancia de separación de 0,24 nm y 0,22 nm que corresponde a la distancia interplanar del plano (111) para Au y Pd, respectivamente. La figura 2f reveló el d -los valores de espaciamiento de las franjas de celosía determinados a partir de las regiones marcadas son 0.230 nm, correspondientes a los planos (111) de la aleación PdAu cúbica centrada en la cara (fcc).

un - c Imágenes típicas de patrón TEM y SAED para Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 / VGCNF. d - f Imágenes HRTEM para Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 / Electrocatalizadores VGCNF

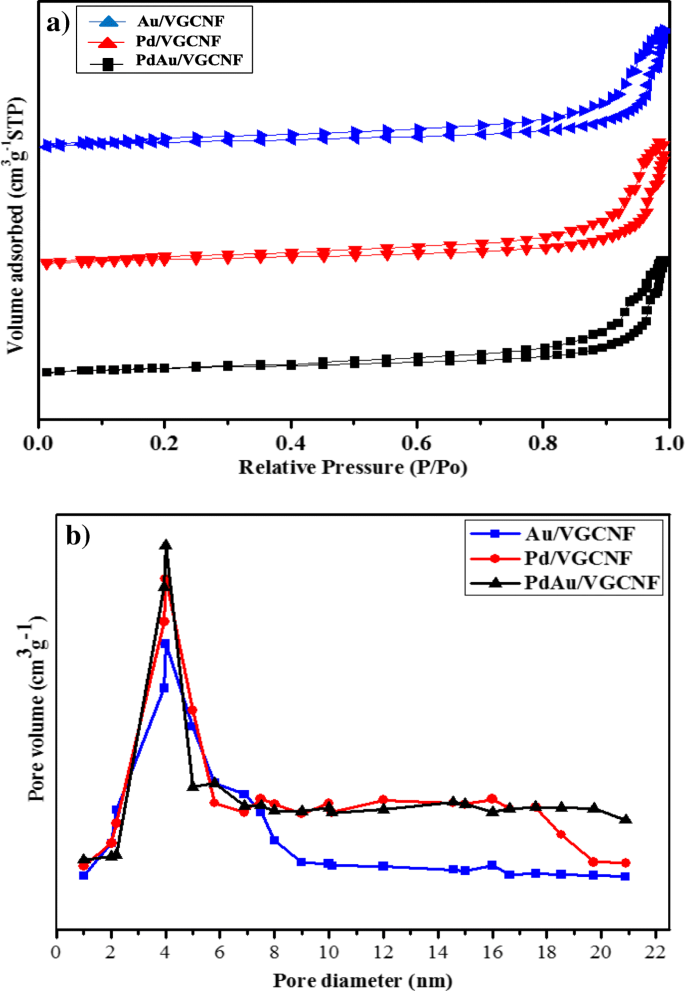

El análisis de porosidad y área de superficie BET son herramientas efectivas para la evaluación de la capacidad de Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 / VCGNF para actuar como adsorbente. BET reveló la cantidad de material adsorbido (adsorbato) y su grado de adsorción en la superficie adsorbente del sólido (el adsorbente) [31]. El área de superficie BET de Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 / La muestra de VGCNF se analizó usando isotermas de adsorción / desorción de nitrógeno como se muestra en la Fig. 3a. La curva de isoterma refleja la forma de la isoterma y proporcionará una evaluación cualitativa de la porosidad de los materiales. En este estudio, la forma de isoterma observada indica que Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 / VCGNF son de tipo IV (según la clasificación IUPAC) y muestran pendientes pronunciadas en el rango de presión relativa de 0,83 a 0,99 P / P 0 , que es característico de la existencia de un material mesoporoso [32]. Los materiales con estructuras mesoporosas muestran una buena estabilidad morfológica y catalizadores activos debido a un mayor volumen de adsorción, lo que mejora la actividad catalítica.

un N 2 Isotermas de adsorción / desorción de Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 / VGCNF. b Curva de distribución de tamaño de poro de Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 / VGCNF

El área de superficie, el volumen de poro y el valor del diámetro de poro del electrocatalizador se presentan en la Tabla 1. De la tabla, VGCNF tiene un área de superficie de 30,56 m 2 / g, el volumen de poros de 0,415 cm 3 / gy el diámetro de poro de 7,0 nm. Se encontró que la presencia de catalizadores metálicos (Au, Pd y PdAu) por encima del soporte del catalizador disminuía el área superficial, el volumen de los poros y el diámetro de los poros. Esto se debe al metal catalizador que se ha esparcido y se encuentra con la superficie del soporte del catalizador. Incluso después de que el metal catalizador se esparza en VGCNF, el bucle de histéresis de tipo H1 (P / Po 0.83–0.99) indica que la estructura del mesoporo del material no se ve afectada. Se puede concluir que el metal del catalizador se ha esparcido bien sobre la superficie de VGCNF y en línea con la imagen TEM que indica que el metal del catalizador está esparcido uniformemente sobre la superficie del soporte del catalizador.

Como se ve en la distribución del tamaño de poro BJH de Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 / VCGNF presentado en la Fig.3a, muestra un diámetro de poro estrecho o un diámetro de poro de alrededor de 4 nm (radio de poro), mientras que el rango de tamaño de poro observado en todos los catalizadores se ubica entre 2 y 5 nm, lo que hace que el material sea un adsorbente único. medio [31]. Au / VGCNF, Pd / VGCNF y Pd 1 Au 1 Los electrocatalizadores / VGCNF tienen un volumen de poros pequeño en comparación con VGCNF, debido a que algún espacio poroso dentro del medio de soporte se bloquea con nanopartículas de catalizador metálico u otras reacciones químicas durante el proceso de decoración de nanopartículas y, en consecuencia, resulta en la caída del volumen de poros. Sin embargo, el área de superficie BET informada no se refiere a toda el área de superficie electrocatalítica. Por lo tanto, el análisis electroquímico debe realizarse en detalle para obtener el área de superficie activa.

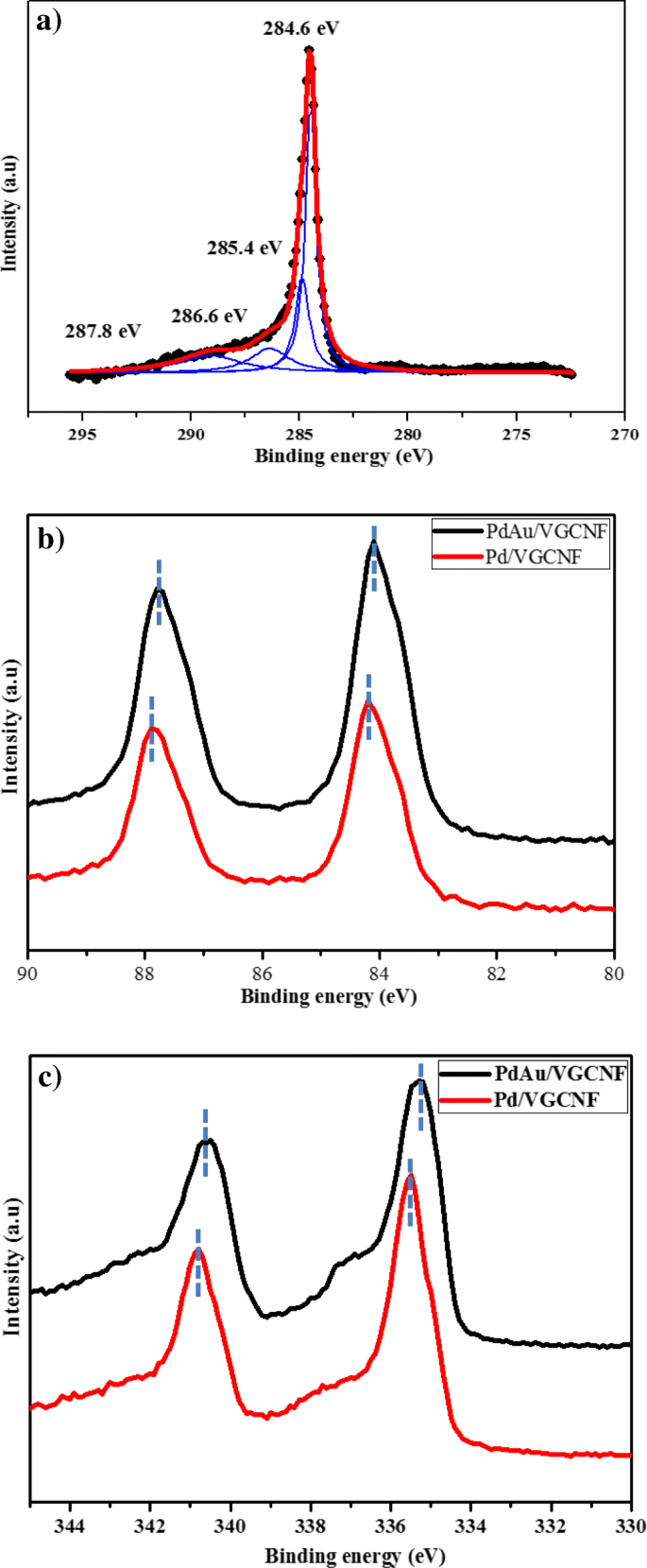

Se realizó un análisis XPS para investigar C 1 s , Pd 3 d y Au 4 f en muestras de electrocatalizadores Au / VGCNF, Pd / VGCNF y PdAu / VGCNF. Los espectros de picos de alta resolución de C 1 s los picos se muestran en la Fig. 4a; Se pudieron observar cuatro componentes, a saber, 284,6 eV (C-C), 285,4 eV (C-O-C), 286,6 eV (C-OH) y 287,8 eV (C =O), que determinan la estructura química de VGCNF en las muestras de electrocatalizador. Se empleó XPS para caracterizar el estado químico, electrónico y la composición de la superficie de Au / VGCNF, Pd / VGCNF y PdAu / VGCNF. La Tabla 2 muestra el porcentaje en peso y la energía de enlace para Pd / VGCNF, Au / VGCNF y Pd 1 Au 1 / VGCNF. La Figura 4b muestra el Au 4 f regional espectros de Au / C y PdAu / C. En el Au 4 f espectro de Au / VGCNF, los picos dobles contienen una banda de baja energía (Au 4 f 2/7 ) y banda de alta energía (Au 4 f 5/2 ) a 84,1 y 87,7 eV, que confirman la reducción de \ ({\ mathrm {AuCl}} _ 4 ^ {2-} \) a Au 0 . En la Fig. 4c para Pd / VGCNF, el pico ubicado en 335,4 (Pd 3 d 5/2 ) y 340,7 eV (Pd 3 d 3/2 ) se atribuyen a Pd 3 d que confirman la reducción de \ ({\ mathrm {PdCl}} _ 4 ^ {2-} \) a Pd 0 . Mientras tanto, para PdAu / VGCNF bimetálicos, se puede observar que ambas energías de enlace de Au 4 f y Pd 3 d se desvían ligeramente a un ángulo más bajo en comparación con Au / VGCNF y Pd / VGCNF. El cambio de las energías de enlace proporciona una fuerte justificación de la transferencia de electrones de Pd a Au, que posiblemente pueda estar relacionada con la interacción electrónica perturbada entre la órbita atómica de Pd y Au y verificando aún más la formación de las nanoestructuras de aleación. La cantidad de Pd y Au se puede determinar a través de las intensidades máximas y muestra que la relación Pd a Au es 79:21, que es mucho más alta que el valor calculado (50:50). Esto significa que el átomo de Pd se enriqueció en la parte exterior de la superficie del catalizador. Esto ocurre debido a la diferencia en las tasas de reducción de Au (III) y Pd (II). Se puede suponer que los núcleos de Au se formaron primero, seguidos de la adición de átomos de Pd a los núcleos y que condujeron a la formación de nanoestructuras de aleación con superficies enriquecidas con Pd. Esta observación confirma la existencia de Pd metálico y Au en la superficie exterior del Pd 1 Au 1 / Muestra de nanocatalizador VCGNF.

Espectros XPS de alta resolución de Pd / VGCNF, Au / VGCNF y Pd 1 Au 1 / VGCNF. un Pd 4 f 5/2 y Pd 4 f 2/7 . b Au 4 f 5/2 y Au 4 f 2/7 y c C 1 s

Análisis electroquímico de oxidación de glicerol en solución base

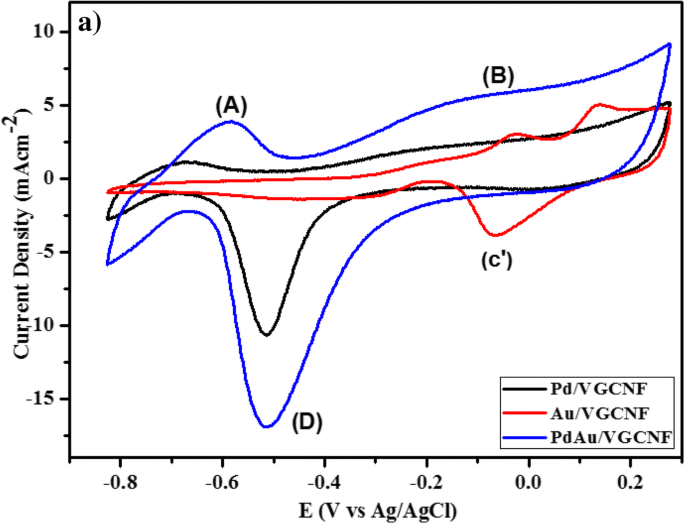

La exploración de CV del catalizador se llevó a cabo después de la carga del catalizador en el electrodo de carbono vítreo durante aproximadamente 24 h. El tiempo de carga influye indirectamente en la densidad de corriente y el potencial pico (Ep). A medida que aumenta el tiempo de carga, se requiere más tiempo para la cantidad total de hidrógeno desprendido de la muestra. La densidad de corriente aumenta enormemente desde el potencial de inicio relacionado con la desorción de hidrógeno. The typical cyclic voltammetry curve in basic solution is generally used for the determination of hydrogen and oxygen adsorption on Pd/VGCNF, Au/VGCNF, and Pd1 Au1 /VGCNF in 0.5 M NaOH solution as depicted in Fig. 5. Region A in the potential range from − 0.8 to − 0.5 V can be assigned solely to adsorption and desorption of the H + ion on electrocatalyst surface area. However, the adsorption and desorption peaks cannot be clearly distinguished. This is possibly caused by the blocking of certain electrocatalyst active sites upon the incorporation of the second metal [33]. In region B, in the intermediate potential between − 0.4 V and − 0.2 V, the catalyst behaves as an ideally polarizable catalyst (double layer region) where the surface has free-adsorbed H + y OH - . Meanwhile, the formation of oxides occurs in the forward scan at the higher potential more than − 0.2 V between 0.1 and 0.3 V. The oxide reduction peak at − 0.34 V is also observed during the reverse scan in region C [33]. Meanwhile, Au/VGCNF electrocatalyst shows a slightly different voltammetry standard curve, where region A is the large capacitive current associated with the double layer region and is a typical electrochemical behavior of the Au catalyst followed by area B where the absorption of hydroxyl OH − species and oxide formation is at higher potential above − 0.2 V vs Ag/AgCl, while area C is observed as a reduction region of Au oxides.

Cyclic voltammogram for Pd/VGCNF, Au/VGCNF, and Pd1 Au1 /VGCNF in 0.5 M glycerol

Figure 6 shows the anodic peak current density for Au/VGCNF, Pd/VGCNF, and Pd1 Au1 /VGCNF electrocatalysts for the oxidation of glycerol in alkaline medium. The performance in cyclic voltammetry curve of the prepared electrocatalysts towards the oxidation of the glycerol is seen in terms of four parameters:(1) onset oxidation potential, (2) forward anodic peak potential, (3) forward anodic peak current, and (4) CO tolerance as can be seen in Table 1 are investigated. The oxidation peak in forward scan can be attributed to the oxidation of freshly chemisorbed species from glycerol adsorption, and the oxidation peak in negative scan means the removal of carbonaceous species incompletely oxidized the forward scan. As a result, the ratio of the forward current density peak (I f ) to the backward current density peak (I b ) reflects the tolerance ability to carbonaceous species accumulation. A high ratio I f / Yo b indicates efficient oxidation of glycerol during the forward scan and little accumulation of carbonaceous residues. In terms of peak current density, Pd1 Au1 /VGCNF provided the best performance compared to Pd/VGCNF and Au/VGCNF. Besides that, Pd1 Au1 /VGCNF also shows the lowest onset potential (− 0.75 V vs.> − 0.60 for glycerol). The worst results were obtained with methanol, especially in terms of current density and oxidation overpotential. After a detailed perusal of the literature and estimating that the metal catalyst loading is very low (0.1 mg cm −2 ), one may readily realize that Pd1 Au1 /VGCNF can be classified among the most active electrocatalysts ever reported for the oxidation of glycerol in half-cells. The current density for glycerol oxidation with electrocatalysts Pd/C, Pt/C, and Au/C is significantly higher compared to Zhang et al. [26] due to higher catalyst loading and temperature dependence.

Cyclic voltammogram for Pd/VGCNF, Au/VGCNF, and PdAu/VGCNF in 0.5 M glycerol + 0.5 M NaOH

In Table 3, it exhibits that the bimetallic PdAu/VGCNF has high electrocatalytic activity towards the glycerol oxidation with respect to monometallic electrocatalyst. The presence of a second metal which is Au leads to a slight increase of the activity between 0.45 and 0.7 V versus Ag/AgCl, as higher current densities are achieved. Looking at CV curve (Fig. 6) recorded at Pd/VGCNF and Au/VGCNF electrocatalysts, both materials presented almost the same onset potential for the glycerol oxidation close to − 0.4 V vs Ag/AgCl. The onset potential for PdAu/VGCNF shifted towards a lower value due to the bifunctional mechanism which gives the catalytic improvement. In agreement with the bifunctional mechanism, Au is an oxyphilic material which has oxygen adsorbing character which promotes the chemisorbed species and assists the electrooxidation of glycerol leading to the decrease of the onset potential of glycerol electrooxidation and enhanced catalytic activity [34]. Besides that, bimetallic electrocatalysts PdAu/VGCNF also examined excellent CO tolerance, when the ratio I f / Yo b is superior than others, which reveals the higher catalytic efficiency for direct oxidation during the forward scan.

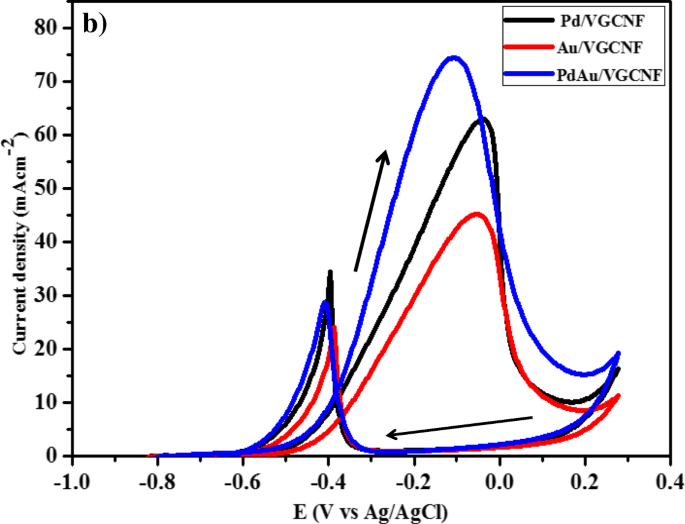

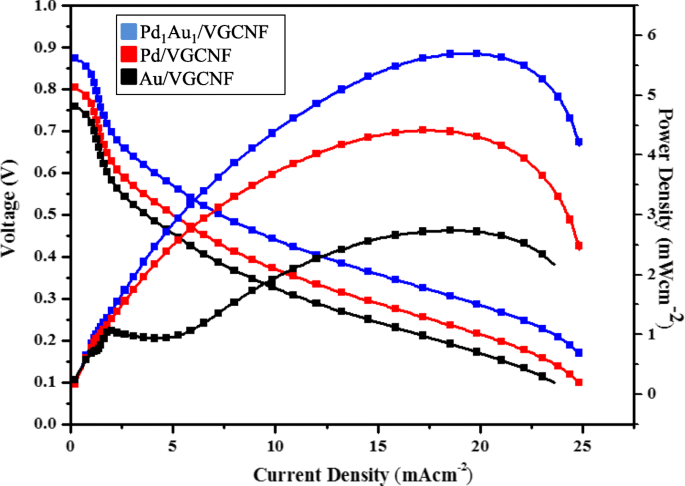

Tafel Analysis

Figure 7a–c shows a Tafel plot of all the electrocatalysts tested in the reaction of the glycerol oxidation. Each Tafel plot shows two linear areas with an increase in Tafel slope. The Tafel slope is one of the kinetic parameters associated with the determination of a reaction that occurs on the surface of the electrode. At low oxidation potential (Ev ), the Tafel slope is low which indicates the kinetic transfer charge is fast during the reaction of the glycerol oxidation. At higher oxidation potential (Ev ), the value of the second Tafel slope is greater which indicates that the electrocatalytic reaction mechanism changes. The change in Tafel slope can be attributed to the kinetic rate of the charge transfer in the reaction decrease due to the presence of intermediate species which can poison the surface of the electrocatalysts (Kang et al. [35]).

Tafel slope for Au/VGCNF, Pd/VGCNF, and Pd1 Au1 /VGCNF electrocatalysts in solution (0.5 M NaOH + 0.5 M Glycerol) at scanning rate 50 mVs − 1

Table 4 lists the values of Tafel slope obtained on low and high potential oxidation. The Tafel slope for Pd1 Au1 /VGCNF electrocatalyst is lower than Pd/VGCNF and Au/VGCNF indicating that the charge transfer kinetic on bimetallic electrocatalyst is faster than single metal electrocatalyst for the glycerol oxidation reaction. Once the potential oxidation (Ev ) is increased, the Tafel slope also increased from low to high. This indicates that the reaction mechanism of the glycerol oxidation changes over the first one. Similar to the phenomenon occurring in other alcohol oxidation such as methanol [36] and ethanol [37], the maximum mass transfer of glycerol occurs in high potential oxidation (Ev ) which makes the hydroxyl adsorption and formed the oxide layer at electrocatalysts surface.

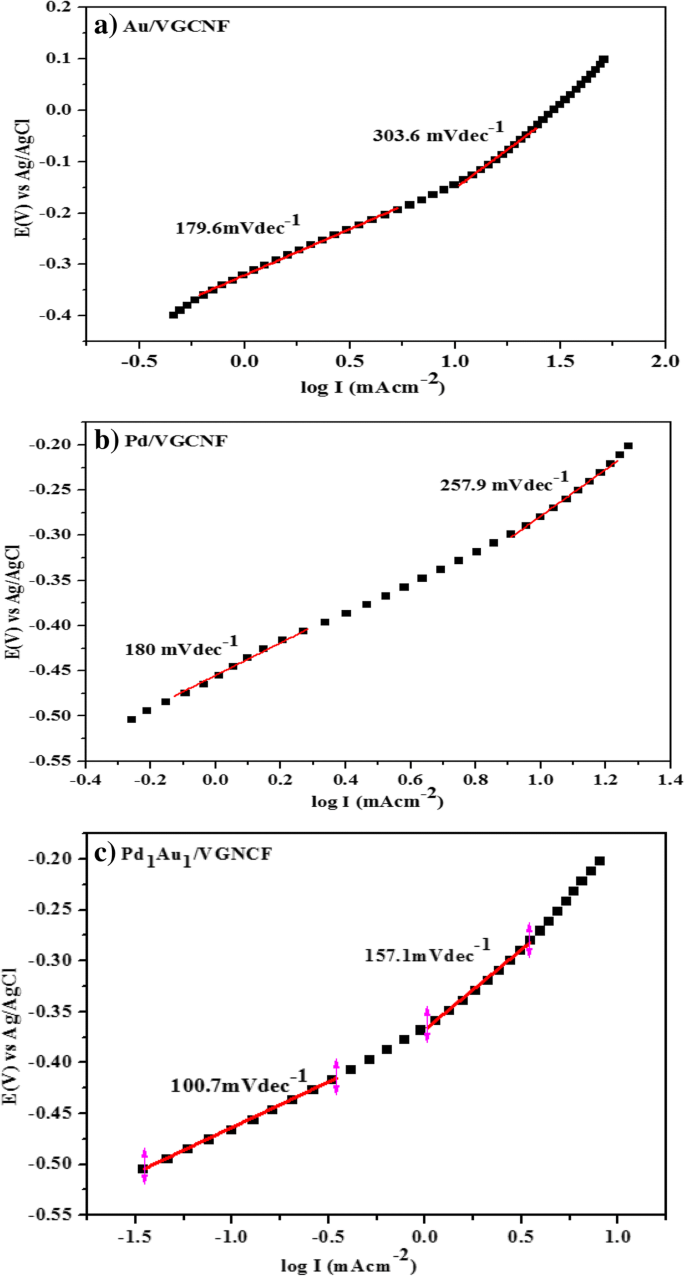

Performance of Au/VGCNF, Pd/VGCNF, and PdAu/VGCNF in Direct Glycerol Fuel Cell

Electrochemical I-V Characterization

Reliability of any synthesized electrocatalyst can generally be defined as the probability of the electrocatalyst to carry out its desired activity, which in this study is the catalysis for direct glycerol fuel cell applications. Although the electrocatalyst was analyzed earlier using a half-cell and showed good performance, the application of the electrocatalyst in direct glycerol fuel cells does not show outstanding performance. Figure 8 illustrates the cell polarization and power density curves of DGFC with FAA-3 (FuMA-Tech) membrane which show the passive DGFC single cell test results for Au/VGCNF, Pd/VGCNF, and Pd1 Au1 /VGCNF. From the DGFC performance test, results clearly show that the OCV and power density of Pd1 Au1 /VGCNF are higher compared to Pd/VGCNF and Au/VGCNF electrocatalysts. Table 5 lists the performance of all electrocatalysts in DGFC application in this study. In terms of electrocatalysts prices, roughly the price for Pd1 Au1 /VGCNF is USD 0.26/mg cheaper than the price for black Pd commercial which is USD 0.41/mg.

Polarization and power density curves for direct glycerol fuel cell (DGFCs) using PdAu/VGCNF at 25 ° C

Passive-performance alkaline fuel cell may not be able to challenge the performance of the active fuel cell. One of the main problems for the passive alkaline fuel cell is related to the liquid electrolyte such as NaOH or KOH. This is due to the very spontaneous reaction with the NaOH electrolyte solution which is very sensitive to the presence of CO2 from the air [38]. The use of air instead of oxygen will expose the hydroxyl ions to CO2 contained in the air and will lead to the formation of Na2 CO 3 or K2 CO3. The presence of carbonates will indirectly reduce the amount of OH ions in the anode and thereby reduce the ionic conductivity [39]. Too much carbonate will block the pores of the gas diffusion layer and can severely degrade the performance of the single cell [31,32,33] .

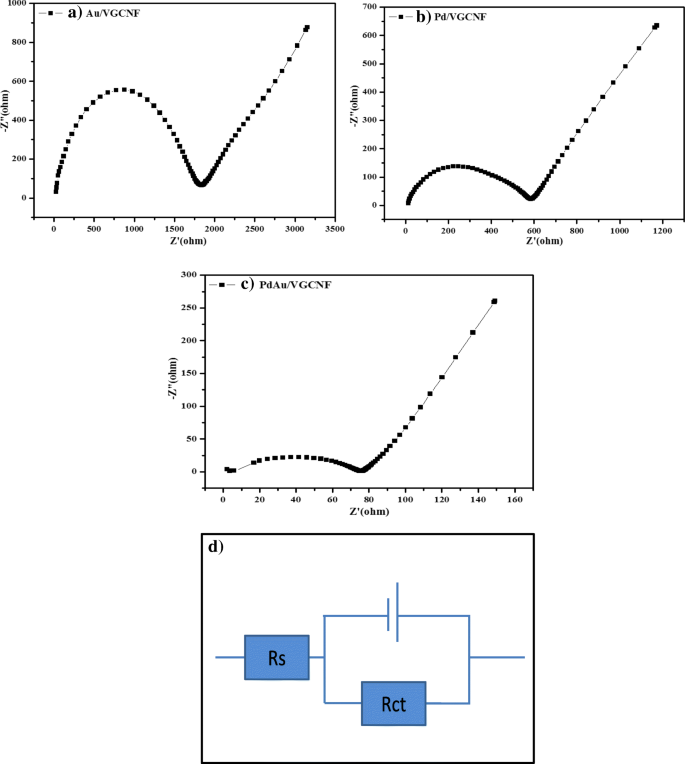

Electrochemical Impedance Spectroscopy

The performance of the direct glycerol fuel cell assessed by polarization curves does not reflect and give enough information about the condition of the inner component. Thus, electrochemical impedance spectroscopy (EIS) has to be carried out together with polarization curve measurements to evaluate the overall kinetic performance such as distinguishing the influences (voltage drop caused by charger transfer, membrane or mass transfer resistance) of the different processes (kinetic, ohmic, or mass transport dominated) in the whole electronic system [40]. Figure 9a–c shows the Nyquist plots which are one typical curve of electrochemical impedance spectroscopy (EIS) for three different types of electrocatalysts. Generally, the diameter of the semicircle arc is to measure the charge–transfer resistance for glycerol oxidation reactions. Apparently, the DIA in Fig. 9 showed the order as follows:Au/VGCNF > Pd/VGCNF > PdAu/VGCNF. This suggests that PdAu/VGCNF has the greatest charge transport performance, which was consistent with the abovementioned outstandingly excellent electrochemical catalytic activity. Besides that the equivalent circuit which was fit to EIS spectra shown in Fig. 9d in which Rs represents the solution resistance and Rct represents the charge–transfer resistance for the process of glycerol electrocatalytic oxidation. Overall, the Rct value for PdAu/VGCNF is much smaller compared to other electrocatalyst which reveals that the electron transfer for glycerol oxidation on PdAu/VGCNF is much easier, which could enhance the electrocatalytic activity of the electrocatalyst for glycerol oxidation.

Nyquist plots of electrochemistry impedance spectra for glycerol oxidation reaction of a Au/VGCNF, b Pd/VGCNF, c PdAu/VGCNF, and d circuit.

Since there is no difference in the MEA and cell assembly between the two cells, the lower resistance of PdAu/VGCNF cell can be attributed to the catalyst layer. In the PdAu/VGCNF-coated layer, small catalyst particle size can allow sufficient humidifying water to be held in the electrode and the uniform particle distribution can prevent the agglomeration effect, which may lead to the increasing boundary resistance. Furthermore, the small particle and uniform distribution can decrease the migration path of ions, which can further reduce the distributed resistance. The high-frequency EIS results provide the information that in the real fuel cell operation, the smaller cathode catalyst particle size will not only facilitate the ORR kinetics, but also reduce the performance loss that is due to the ohmic and contact resistances.

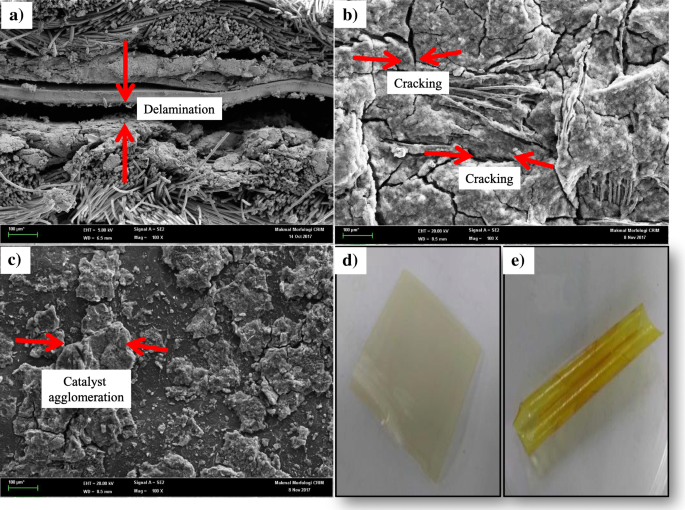

MEA Morphology Analysis

Basically, the low performance of the fuel cell may be due to the inherent properties of the materials used in fuel cell construction, defects in the materials, and the assembly process of the fuel cell. Below, we further discuss the potential effects that give rise to the lower performance of direct glycerol fuel cell.

Microporous Layer (MPL) Cracking

To justify the low performance of direct glycerol fuel cell, the morphology of some MEA were evaluated by SEM after the performance evaluation in the fuel cell. Figure 10a shows the typical SEM surface image for the microporous layer (MPL) consisting of the carbon black layer and the catalyst layer. Cracks were observed on the catalyst surface. The formation of wrinkles and cracks that occur in the MPL is likely due to a chemical reaction that cannot be controlled during the operation of single cell. This reaction probably causes dimensional changes in the polymer electrolyte membrane such as volume expansion and contraction that occur due to the hydrothermal stresses during the fuel cell operation [41]. Catalyst drying process occurs irregularly, causing cracks in the catalyst layer [42]. The fuel cell still can be operated in the presence of catalyst cracking. However, this indirectly degrades the fuel cell performance.

un Delamination. b MPL cracking. c Catalyst agglomeration

Delamination

The SEM image presented in Fig. 10b clearly shows an obvious gap between the membrane and the electrodes after the operation of the direct glycerol fuel cell. This could be caused by the thermal expansion mismatch between the membrane and electrodes occurring during the operation of the fuel cell. In addition, this may also occur during the manufacturing process of the MEA such as owing to a too high temperature used during the catalyst layer drying process, which may form a vapor which will be trapped and thereby create an area where the adhesion between the two layers is poor [43]. Nevertheless, the electrolyte in the catalyst ink is expected to act as a binder during the lamination process. However, this may not occur in practice because the manual catalyst casting will lead to wrinkles on the electrode resulting in the existence of voids between the layers and subsequent degradation in the performance. Another reason for the gap in the interface may be the fact that mechanical hot pressing is difficult to ensure a fully intimate membrane–electrode interface. This is another factor which affects the fuel cell performance. This condition will increase the contact resistance and will require a longer time for the proton to travel to the catalyst sites and the existence of dead zone can occur which indirectly led to the loss of catalyst activity.

Orientation of Catalyst Layer

The catalyst layer was cast by manual casting. This method is difficult to control, and it has the potential to cause the agglomeration of undispersed catalyst powder [44, 45]. Figure 10c shows the areas corresponding to the agglomeration of nanoparticles on the MPL layer. This can create contact resistance over the entire MEA and therefore adversely impact the porosity or proton conductivity.

AEM Stability

The anion exchange membrane (AEM) shows some technological and scientific limitation. AEM suffers from a poor chemical stability in alkaline media arising from the hydroxide attack on the cationic group and resulting in the decreased anionic conductivity [46]. The AEM with OH − ion is less stable because AEM is easily converted to the less conductive \( {\mathrm{CO}}_3^{2-} \) and even less conductive \( {\mathrm{HCO}}_3^{-} \) forms when exposed to air even for short time. Figure 10d, e shows the comparison between before and after the treatment with alkali, indicating that AEM faced the problem of high swelling with the increased hydration [47]. This is a challenge in the handling of AEM. AEM is used to overcome the Nafion membrane degradation problem. However, AEM has a tendency to be hydrocarbon or aromatic based which gives rise to poor oxidation stabilities [41].

Conclusion

The palladium-based electrocatalysts supported with VGCNF was synthesized and characterized in this work as effective electrocatalysts for the electrooxidation in the alkaline environment of glycerol as renewable resources. The well-dispersed Au, Pd, and Pd1 Au1 verified by XRD, TEM, and HTREM on VGCNF help to reduce the precious metal loading and served as a high reaction zone. The oxidation of glycerol has been primarily investigated by a variety of electrochemical techniques. The results obtained have highlighted the excellent electrocatalytic activity of bimetallic electrocatalyst which is PdAu/VGCNF as high as 74.45 mA cm −2 followed by Au/VGCNF and Pd/VGCNF. The high electrocatalytic activity of Pd1 Au1 /VGCNF could be related to the high dispersion of the metal particles and to the intrinsic properties of the VGCNF. In addition, the performance of passive DGFC applying MEA with the synthesized Pd1 Au1 /VGCNF was evaluated. The peak power density of the passive DMAFC was 3.9 mW cm −2 , for glycerol concentration of 2.0 M and NaOH concentration of 5.0 M. The EIS showed that PdAu/VGCNF shows smaller arc which indicates a smaller kinetic resistance in comparison with two other electrocatalysts. The extensive evaluation of single cell manufacturing indicates that power output performance is also affected by GDL morphological defects, MEA manufacturing, and AEM stabilities. Therefore, it is apparent that more research on alkaline fuel cell is needed to address the problem relevant for improving the reliability during the long-term operation of DMFCs.

Abreviaturas

- AEM:

-

Anion exchange membrane

- Au:

-

Aurum

- BET:

-

Brunauer, Emmett, and Teller

- CV:

-

Voltamperometría cíclica

- EDX:

-

Rayos X de energía dispersiva

- FESEM:

-

Microscopía electrónica de barrido por emisión de campo

- HAuCl4 · 3H 2 O:

-

Gold(III) chloride trihydrate

- MPL:

-

Microporous layer

- N2 :

-

Nitrógeno

- Pd:

-

Palladium

- PdCl2 :

-

Palladium chloride

- PTFE:

-

Politetrafluoroetileno

- VGCNF:

-

Vapor-grown carbon nanofiber

- XPS:

-

Espectroscopia de fotoelectrones de rayos X

- XRD:

-

Difracción de rayos X

Nanomateriales

- ¿Qué son los motores de inyección directa?

- Análisis de actina y organización de la adhesión focal en células U2OS en nanoestructuras poliméricas

- Estudio in vitro de la influencia de nanopartículas de Au en las líneas celulares HT29 y SPEV

- Efecto del electrodo ITO pulverizado de ángulo oblicuo en estructuras de células solares de perovskita MAPbI3

- Fabricación y caracterización de un nuevo catalizador anódico compuesto de nanofibras de carbono Tio2 para celdas de combustible de metanol directo mediante el método de electrohilado

- Rendimiento mejorado de un nuevo catalizador anódico de PdAu / VGCNF para la electrooxidación en una pila de combustible de glicerol

- Aerogel de grafeno / polianilina con superelasticidad y alta capacitancia como electrodo supercondensador altamente tolerante a la compresión

- Soporte de catalizador anódico novedoso para pila de combustible de metanol directo:caracterizaciones y rendimiento de una sola pila

- Nanoclusores de oro de neuroproteína fluorescente:síntesis y aplicaciones en la detección de lectina vegetal y la obtención de imágenes celulares

- Catalizadores a base de platino en varios soportes de carbono y polímeros conductores para aplicaciones de celdas de combustible de metanol directo:una revisión

- Diferencia entre inyección de combustible y carburador.