Mecanismo de falla de conmutación en una celda de metalización programable basada en peróxido de zinc

Resumen

El impacto del tratamiento de superficie con peróxido en las características de conmutación resistiva del peróxido de zinc (ZnO 2 ) se investigan los dispositivos de celda de metalización programable (PMC). El tratamiento con peróxido da como resultado un ZnO hexagonal a ZnO 2 transformación de fase cúbica; sin embargo, un tratamiento excesivo da como resultado la descomposición cristalina. El ZnO 2 sintetizado químicamente promueve la aparición de comportamiento de conmutación en Cu / ZnO 2 / ZnO / ITO con una corriente de funcionamiento mucho menor en comparación con Cu / ZnO / ITO (dispositivo de control). Sin embargo, la estabilidad de conmutación se degrada a medida que se realiza el tratamiento con peróxido durante más tiempo. Sugerimos que la microestructura del ZnO 2 es responsable de este comportamiento de degradación y ajuste fino en ZnO 2 propiedades, que es necesario para lograr características de conmutación adecuadas en ZnO 2 dispositivos PMC basados en.

Antecedentes

La memoria de acceso aleatorio dinámico volátil y la memoria flash no volátil han sido los principales dispositivos líderes para la aplicación de almacenamiento de datos en el mercado; sin embargo, su desarrollo posterior ha alcanzado sus límites físicos [1, 2]. Recientemente, la celda de metalización programable (PMC), una clase de memoria resistiva de acceso aleatorio (RRAM), ha atraído un interés considerable debido a su potencial para la futura aplicación de almacenamiento de datos [3, 4, 5]. Un dispositivo PMC consta de una estructura sándwich de dos terminales que tiene la ventaja de una alta escalabilidad y una fabricación simple [3, 4, 5, 6, 7].

ZnO es uno de los materiales más populares para diversos productos electrónicos; debido a su bajo costo, no tóxico, químicamente estable, baja temperatura sintética y sencillo proceso de fabricación [8]. Su banda prohibida directa de ~ 3.3 eV hace que ZnO sea un candidato adecuado para dispositivos electrónicos transparentes [9,10,11,12]. Sin embargo, hasta ahora, los dispositivos PMC basados en ZnO todavía necesitan superar muchos desafíos que inhiben su realización. Uno de los principales problemas es que los dispositivos PMC basados en ZnO a menudo requieren una alta corriente de operación debido a la alta conductividad de tipo n del material de ZnO [8]. El dispositivo PMC que tiene una capa de almacenamiento de alta resistencia es obligatorio para producir características de conmutación a baja corriente de operación. Se han desarrollado varios métodos para alterar las características de conmutación en dispositivos PMC basados en ZnO; tales como, introduciendo un dopante (s) [13,14,15,16,17,18], controlando el crecimiento de la película [19, 20], agregando una capa amortiguadora o barrera [16, 21], insertando una capa de nanobarras [22, 23], y apilar con otro (s) material (s) [24, 25]. Sin embargo, esos enfoques aún requieren un proceso de fabricación complicado y que requiere mucho tiempo.

Recientemente, informamos que el empleo de peróxido de zinc (ZnO 2 ) en la celda PCM presenta características de conmutación volátiles y no volátiles [26]. Un tratamiento de superficie con peróxido en la superficie de ZnO puede transformar ZnO hexagonal en ZnO 2 fase cúbica [27,28,29,30,31,32,33,34,35,36,37]. El ZnO 2 se encuentra que la fase tiene una resistividad superior; por lo tanto, se puede aprovechar para aplicaciones de fotodiodos y contacto Schottky; sin embargo, el potencial de ZnO 2 para la conmutación de la memoria, especialmente la modulación de las características de conmutación mediante el control del tratamiento con peróxido es todavía menos investigada [26, 29,30,31,32,33,34,35,36,37,38]. Por lo tanto, es necesaria una investigación detallada sobre el impacto del tratamiento de superficie con peróxido en las características de conmutación para una mayor adopción y realización de ZnO 2 -memoria de conmutación basada en.

Métodos

Se depositó una película delgada de ZnO sobre un sustrato de vidrio / ITO comercial (adquirido de Uni-onward Corp.). Las películas depositadas se sumergieron en peróxido de hidrógeno (30% H 2 O 2 , Perkin Elmer) a 100 ° C durante 1, 3 y 9 min. A continuación, las películas oxidadas en la superficie se enjuagaron y secaron con agua desionizada y un N 2 pistola de gas, respectivamente. Para fabricar dispositivos de estructura sándwich de Cu / ZnO / ITO, se pulverizaron electrodos superiores de Cu con un diámetro de 150 µm sobre las muestras (modeladas usando una máscara de sombra metálica). En un experimento separado, se preparó una película sin tratamiento superficial (NT) como muestra de control para comparación. Se usó STx para denotar muestras tratadas en la superficie, donde x es 1, 3 y 9 que representan el tiempo de tratamiento (minutos), respectivamente. La estructura cristalina y la morfología de las películas se investigaron utilizando un microscopio electrónico de transmisión (TEM, JEOL 2100FX). Se utilizó un analizador de dispositivos semiconductores (B1500, Agilent Tech. Inc.) para estudiar las características eléctricas.

Resultados y discusión

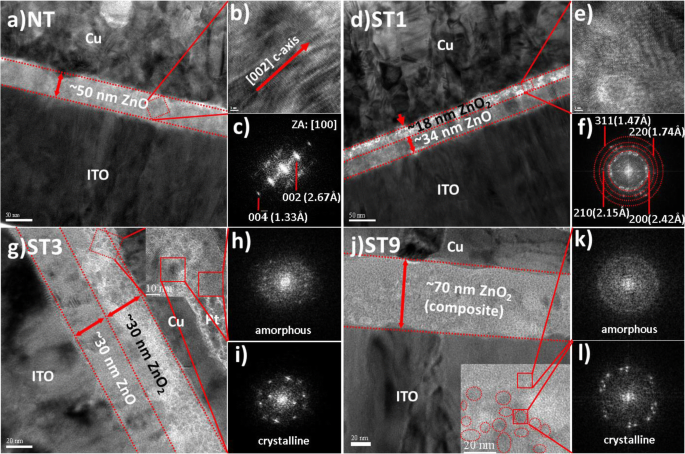

Se realizó un análisis TEM para investigar el efecto del tratamiento con peróxido en la estructura y morfología de las películas. La Figura 1a muestra la imagen de la sección transversal de la película de ZnO (NT) cultivada en un sustrato de ITO. Se encuentra que la orientación de crecimiento de la película es perpendicular al sustrato como se muestra en la imagen TEM de alta resolución (HR) en la Fig. 1b. La estructura cristalina de la película se investigó analizando la micrografía de transformada rápida de Fourier (FFT) de la Fig. 1b, como se muestra en la Fig. 1c. La estructura cristalina de la película de ZnO es una estructura de wurtzita hexagonal (coincide con JCPDS # 36-1451). La estructura y morfología de la superficie de la película de ZnO se altera después del tratamiento con peróxido durante 1 min (ST1), como se muestra en la Fig. 1d. Se puede ver que el tratamiento conduce a la formación de una doble capa. La orientación preferida (002) está disminuida en la capa superior, como se muestra en la Fig. 1e; lo que indica que la transformación de fase se produce debido al tratamiento con peróxido. La Figura 1f muestra el análisis del patrón de puntos de la micrografía FFT de (e). Se encuentra que la capa superior es pirita cúbica policristalina con estructura ZnO 2 (coincide con JCPDS # 77-2414). Se confirma que el tratamiento con peróxido induce una transformación de fase hexagonal a cúbica (h-to-c); este fenómeno se corrobora con la literatura anterior [27, 28]. Un tratamiento con peróxido durante 3 min (ST3) puede conducir a una mayor oxidación en la región más profunda, como se muestra en la Fig. 1g. La región transformada aumenta el espesor total de la capa resistiva. El recuadro de la Fig. 1g muestra la imagen HRTEM de la región transformada. El análisis de micrografía FFT muestra que una pequeña área se ha transformado en la fase amorfa, como se muestra en la Fig. 1h e i. A medida que el tiempo de tratamiento aumenta a 9 min (ST9), la transformación de fase se produce en toda la región de la capa resistiva, como se muestra en la Fig. 1j. En consecuencia, la capa resistiva consta de una estructura de una sola capa con un espesor aumentado de 70 nm. El recuadro de la Fig. 1j muestra la imagen HRTEM de la capa resistiva. Se puede observar que la capa resistiva consiste en una distribución aleatoria de ZnO cristalino de tamaño nanométrico 2 partículas en la matriz amorfa, según lo confirmado por el análisis de micrografías FFT mostrado en la Fig. 1k y l. Esto sugiere que un tratamiento prolongado con peróxido puede conducir a una descomposición cristalina. Suponemos que el exceso de radicales de oxígeno difundidos en el material cristalino puede destruir su estructura cristalina, transformándose así en la fase amorfa [28, 39]. La medición eléctrica se llevó a cabo para evaluar la influencia del tratamiento con peróxido en las características de conmutación resistiva.

Análisis TEM de ( a - c ) control, ( d - f ) ST1, ( g - yo ) ST3 y ( j - l ) Capas ST9. El recuadro en ( g ) y ( j ) son imágenes TEM de alta resolución de ST3 y ST9, respectivamente

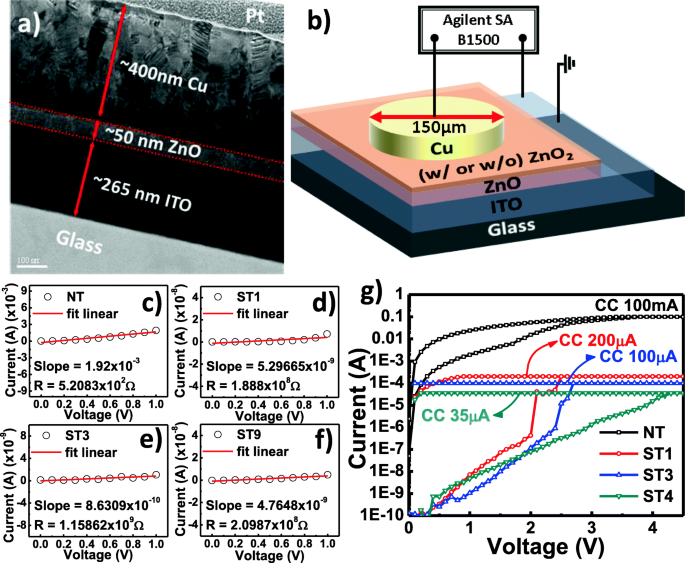

La Figura 2a muestra la imagen TEM en sección transversal del dispositivo de control (NT) fabricado. El espesor del electrodo superior (Cu), la capa resistiva y el electrodo inferior (ITO) es de aproximadamente 400, 50 y 265 nm, respectivamente. El electrodo inferior de ITO se eligió intencionalmente debido al comportamiento de contacto óhmico de ZnO / ITO [28, 36]; por tanto, las características de conmutación dependen únicamente de la resistividad de la capa de conmutación. Los esquemas de la estructura del dispositivo y la configuración de medición se muestran en la Fig. 2b. El voltaje de polarización se aplica al electrodo superior mientras que el electrodo inferior está conectado a tierra. Se informa que el ZnO 2 posee una resistividad muy alta, debido a la aniquilación de defectos intrínsecos del donante y la formación de defectos aceptores durante el tratamiento con peróxido [28, 29, 30, 32, 35, 37]. Se realiza una prueba de barrido de bajo voltaje para calcular la resistencia de los dispositivos prístinos, como se muestra en la Fig. 2c – f. Se encuentra que los dispositivos fabricados con ZnO 2 La capa exhibe una resistencia prístina aumentada, de hasta 6 a 7 órdenes de magnitud en comparación con el dispositivo sin ZnO 2 capa (dispositivo de control). Un tratamiento con peróxido excesivo (9 min) resultó en una leve disminución de la resistencia del dispositivo ST9 (Fig. 2f). Estudios previos sugieren que la disminución de la resistencia después de un tratamiento con peróxido excesivo probablemente se deba a daños microestructurales como el grabado parcial y el desbaste de la superficie [35, 37]. Sin embargo, tal daño superficial no se observó en nuestro análisis TEM. Sin embargo, la formación del ZnO 2 amorfo estructura ocurrió en el Cu / ZnO 2 región interfacial después de 3 min de tratamiento con peróxido; la transformación de fase cristalina a amorfa comienza en la región de la superficie del ZnO 2 película (ST3; Fig. 1g – i). Creemos que la resistividad de un ZnO 2 amorfo es menor que la del ZnO 2 cristalino . Dado que el ZnO 2 La estructura del ST3 es principalmente cristalina, por lo tanto, la resistividad permanece alta (Fig. 2e). Por el contrario, la transformación de fase cristalina a amorfa ocurrió en casi todas las regiones de la película ST9 (Fig. 1j-1); por lo tanto, conduce a una ligera disminución de la resistividad (Fig. 2f). Se sugiere que el número de límites de grano tiene un papel más importante que el parámetro de espesor en la determinación de la resistividad de la película de ZnO; un mayor número de límites de grano dio como resultado una menor corriente de fuga [40]. Por lo tanto, asumimos que el mecanismo del fenómeno de resistencia decreciente en el ZnO 2 amorfo puede ser similar al caso de ZnO en el que el número decreciente de límites de grano disminuye la resistividad. No obstante, un estudio detallado sobre las propiedades eléctricas del ZnO 2 El material es un tema interesante que debería explorarse en el futuro.

un Imagen TEM de sección transversal del dispositivo Cu / ZnO / ITO. b Esquema del dispositivo Cu / ZnO / ITO. Curva I-V típica y cálculo de resistencia de ( c ) control, ( d ) ST1, ( e ) ST3 y ( f ) Dispositivos ST9. g Formando curvas de los dispositivos fabricados

El aumento de la resistencia prístina es beneficioso para activar las características de conmutación a menor cumplimiento de corriente (CC), así como para reducir la corriente de funcionamiento del dispositivo. La activación de las características de conmutación es necesaria para cambiar el estado prístino al estado de baja resistencia (LRS), llamado formación. La figura 2g muestra el proceso de formación de los dispositivos fabricados. Se muestra que el dispositivo de control requiere un CC muy alto de 100 mA para el proceso de formación; a la inversa, los dispositivos ST1, ST3 y ST9 solo requieren 200, 100 y 35 μA, respectivamente. Se encuentra que el voltaje de formación de los dispositivos fabricados con un tratamiento con peróxido más largo tiende a aumentar debido al aumento en el espesor total de la capa resistiva.

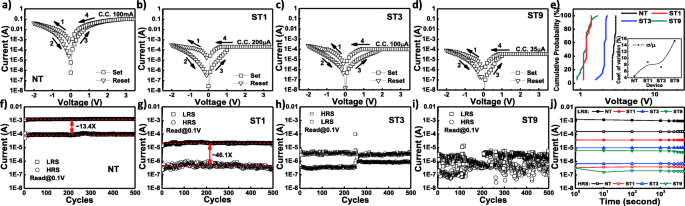

La Figura 3 muestra las curvas I – V y las características de resistencia de los dispositivos fabricados. Todos los dispositivos exhiben conmutación bipolar analógica en sentido antihorario, como se muestra en la Fig. 3a – d. Después del proceso de formación, los dispositivos se pueden cambiar a la posición de alta resistencia (HRS) barriendo el sesgo de voltaje negativo, llamado reinicio. El voltaje de reinicio (Vreset) de todos los dispositivos es - 2 V. De ahora en adelante, los dispositivos se pueden volver a conmutar al LRS barriendo el sesgo de voltaje positivo (Vset) llamado como establecido. La dispersión estadística de Vset puede dilucidar la relación entre el parámetro de conmutación y el comportamiento de conmutación; [11] por lo tanto, se traza una probabilidad acumulada como se muestra en la Fig. 3e. Se encuentra que el coeficiente de variación (desviación estándar (σ) / media (μ)) tiende a aumentar a medida que aumenta el tiempo de tratamiento con peróxido, como se muestra en el recuadro de la Fig. 3e. Esto indica que el tratamiento con peróxido modula el parámetro de conmutación debido a la modificación de la forma o tamaño del puente conductor [4, 41]. Para evaluar la confiabilidad del dispositivo, se realizó una prueba de resistencia y el resultado se muestra en la Fig. 3f – i. El dispositivo de control exhibe una conmutación muy estable con una relación ENCENDIDO / APAGADO (ventana de memoria) de aproximadamente 13 veces durante la prueba de resistencia, como se muestra en la Fig. 3f. Aunque el dispositivo de control muestra una buena uniformidad y una ventana de memoria suficiente [42], la corriente de operación (100 mA) es demasiado alta; que no es adecuado para aplicaciones de baja potencia [43]. Las características de conmutación se mejoran después de 1 min de tratamiento con peróxido (ST1), como se muestra en la Fig. 3b y g. El dispositivo ST1 puede operar a una corriente de operación mucho menor (con CC de 200 μA) y exhibe suficiente uniformidad con una ventana de memoria ampliada de aproximadamente 46 veces. Un aumento adicional del tiempo de tratamiento con peróxido permite que los dispositivos funcionen a una corriente de funcionamiento incluso más baja; los dispositivos ST3 y ST9 pueden operar a CC de 100 y 35 μA, respectivamente, como se muestra en la Fig. 3c y d. Tenga en cuenta que el empleo de CC más alto para ST3 y ST9 puede provocar la avería del dispositivo. A pesar de que los dispositivos ST3 y ST9 operan a una corriente mucho más baja en comparación con ST1, la uniformidad de conmutación se degrada a medida que aumenta el tiempo de tratamiento con peróxido, como se muestra en las Fig. 3h e i. No obstante, todos los dispositivos tratados con peróxido exhiben un excelente comportamiento de no volatilidad, como se muestra en la Fig. 3j; no se observa ninguna fluctuación significativa durante más de 7000 sa temperatura ambiente. Según nuestro estudio anterior, la inestabilidad de la conmutación es el resultado de la competencia de reducción-oxidación (redox) entre los puentes conductores de ramales y múltiples [10, 12, 41]. Creemos que la formación de los puentes no confinados está significativamente controlada por la microestructura de la capa resistiva.

Curvas I – V típicas de ( a ) control, ( b ) ST1, ( c ) ST3 y ( d ) Dispositivos ST9. e Gráfico de probabilidad acumulada del voltaje establecido (Vset). Características de resistencia de ( f ) control, ( g ) ST1, ( h ) ST3 y ( i ) Dispositivos ST9. j Características de retención de temperatura ambiente de todos los dispositivos. Insertar en ( e ) muestra el coeficiente de variación de la distribución Vset. Cada punto de datos en ( e ) representa los 25 ciclos consecutivos

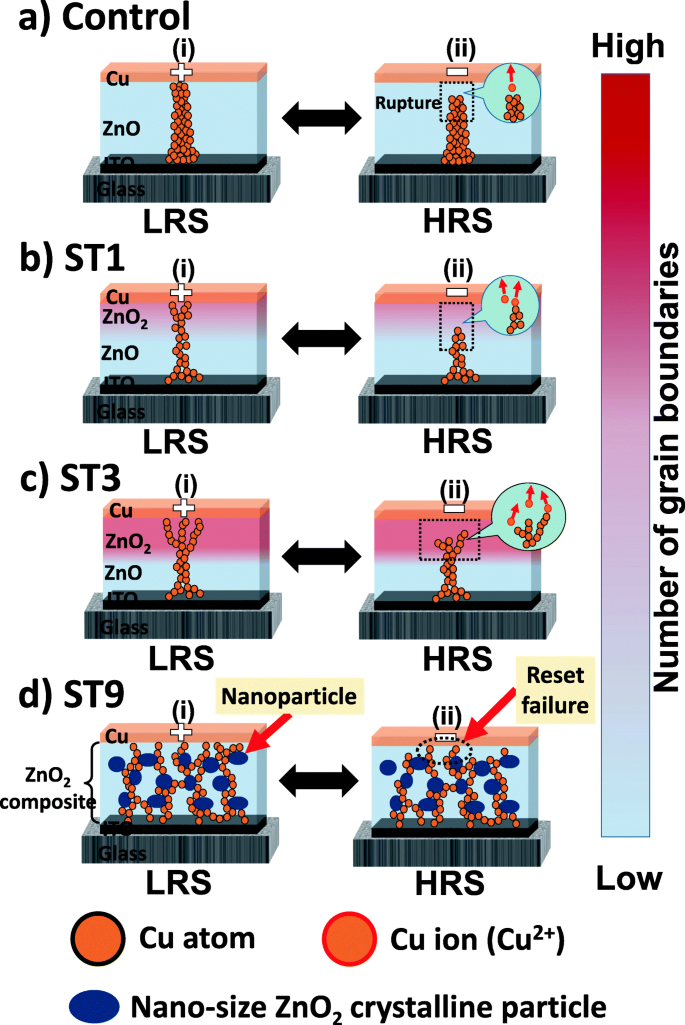

La Figura 4a – d muestra los esquemas del mecanismo de conducción del dispositivo de control, ST1, ST3 y ST9, respectivamente. Durante los procesos de formación y fraguado, el metal Cu se oxida cuando se aplica una polarización positiva al electrodo superior de Cu (TE), y los iones de Cu son atraídos al electrodo inferior de ITO (BE) para reducir al estado metálico [8 ]. Este proceso da como resultado la formación de un puente conductor que crece desde BE hasta TE; en consecuencia, el electrón puede fluir fácilmente de cátodo a ánodo y dar como resultado el LRS (Fig. 4a (i)). De ahora en adelante, el empleo de una polarización negativa al TE durante el proceso de reinicio da como resultado la reionización del puente conductor de Cu, y los iones de Cu se desplazan hacia el TE; por lo tanto, el puente conductor se rompe y se logra HRS (Fig. 4a (ii)). Dado que los iones Cu tienden a desplazarse a lo largo de los límites del grano bajo un campo eléctrico [22], la orientación perpendicular del grano de la capa resistiva de ZnO del dispositivo de control (Fig. 1b) ayuda a la formación y ruptura de un puente confinado [8 ]. Un puente confinado es beneficioso para asegurar que la formación y ruptura del puente conductor ocurra en la misma región; por lo tanto, se exhibe una alta uniformidad de conmutación en el dispositivo de control (Fig. 3f). Sin embargo, el empleo de CC alta (100 mA) da como resultado la formación de un gran puente conductor y una operación de alta corriente. Por otro lado, la estabilidad de conmutación para partes de los dispositivos ST1 y ST3 se degrada (Fig. 3g y h) debido al desarrollo de granos irregulares (da como resultado un mayor número de límites de grano) (Fig. 1e y g). La microestructura aleatoria del ZnO 2 La capa promueve la formación de puentes múltiples o ramificados en la región respectiva. Dado que el área principal en la capa resistiva ST1 es muy perpendicular a la película de ZnO, la formación de puentes múltiples o ramificados puede ser limitada (Fig. 4b (i)). En consecuencia, la degradación de la estabilidad de conmutación es menor y se exhibe un buen rendimiento de resistencia sin ningún estado intermedio (error de datos) (Fig. 4b (ii)). Por el contrario, un área significativa del ZnO 2 orientado aleatoriamente en la capa resistiva del dispositivo ST3 dicta la forma del puente conductor y da como resultado la formación de puentes múltiples o ramificados (Fig. 4c (i)). Por tanto, es posible que la formación y la rotura no se produzcan en la misma región y provoquen una inestabilidad de conmutación más grave (Fig. 4c (ii)). Para el caso de ST9, aunque la capa de conmutación tiene un número bajo de límites de grano debido a la transformación de fase cristalina a amorfa, sin embargo, la distribución aleatoria de las nanopartículas cristalinas conduce a una irregularidad de estructura severa. Tenga en cuenta que, dado que las nanopartículas están en forma de óxido, no hay mejora del campo eléctrico alto alrededor de la partícula para promover el confinamiento del puente conductor como lo hace la inclusión de metal [44, 45]. En consecuencia, los iones de Cu se desplazaron aleatoriamente y se formaron puentes ramificados a través de la capa resistiva durante los procesos de formación y fraguado (Fig. 4d (i)). De ahora en adelante, los procesos de formación y ruptura no se pueden controlar en la misma rama (o región) y resultan en fallas de armado y reajuste (Fig. 4d (ii)); por lo tanto, se exhibe una inestabilidad de conmutación severa (Fig. 3i).

Esquemas del mecanismo de conducción de ( a ) control, ( b ) ST1, ( c ) ST3 y ( d ) Dispositivos ST9

Conclusión

En resumen, un mecanismo de falla de conmutación en ZnO 2 Se han propuesto dispositivos PMC basados en El tratamiento con peróxido promueve la formación de un puente conductor con una conformidad de corriente mucho menor debido a la alta resistividad de la capa de conmutación. El valor de resistencia del dispositivo con tratamiento superficial prístino se puede aumentar hasta 5 a 6 órdenes de magnitudes. Sin embargo, un tratamiento con peróxido excesivo conduce a un aumento de la irregularidad estructural en la capa de conmutación; degradando así la estabilidad de conmutación. Esto sugiere que, de hecho, el tratamiento con peróxido es un método útil para obtener dispositivos PMC de baja potencia; sin embargo, es necesario un ajuste cuidadoso del tratamiento con peróxido para lograr buenas características de conmutación. El potencial de esta técnica incluye un flujo de proceso de fabricación simple, la reducción de las estructuras de RRAM y la disminución de la corriente de funcionamiento / consumo de energía de los dispositivos de RRAM. Nuestro método simple se puede adoptar (o explorar) fácilmente para muchos tipos de sistemas de óxido y puede fomentar la realización de dispositivos RRAM para la memoria no volátil futura.

Nanomateriales

- Un descubrimiento accidental

- Latón

- Zinc

- Célula solar

- Cuando algo sale mal:Mitigación de fallas del sistema de administración de la batería

- Cuando algo sale mal:Mitigación de fallas del sistema de administración de la batería

- FRACAS:una descripción general

- Ejecutar hasta fallar

- Síntesis de nanocristales de ZnO y aplicación en células solares de polímero invertido

- Rendimiento fotocatalítico de luz visible de nanocompuestos de ZnO / g-C3N4 dopado con N

- Nanopartículas luminiscentes de persistencia Gallogermanate de zinc codopado de Cr3 + / Eu3 + de emisión de infrarrojo cercano para la obtención de imágenes celulares