Cómo un ingeniero logró un grabado robótico sin polvo con RoboDK

¿Realmente se puede lograr un grabado robótico sin polvo? Un estudiante universitario usó RoboDK y un efector final personalizado para el fresado robótico sin tener que astillar todo el taller. Así es como lo hicieron.

El grabado es una tarea cada vez más popular en la fabricación. La personalización se está convirtiendo en la norma para muchos productos diferentes y el grabado permite a los fabricantes agregar fácilmente logotipos y diseños personalizados a sus productos. El grabado con robot es una forma sencilla de aumentar el valor del producto con muy poco trabajo adicional.

Un estudiante de una universidad alemana ha diseñado un sistema para grabar madera utilizando un robot de fresado y un robot colaborativo en RoboDK. Lo que es especialmente interesante de este proyecto es que incluye un efector final especializado para evitar generar demasiado polvo y virutas de madera.

Presentamos a... Jan Gosedopp

El proyecto fue desarrollado hace algunos años por el estudiante Jan Gosedopp como parte de su Licenciatura en Ingeniería en la Universidad de Ciencias Aplicadas de Hamm-Lippstadt en Alemania.

Estamos escribiendo sobre su proyecto ahora porque parece que el grabado robotizado se volverá muy popular en un futuro próximo. Por ejemplo, alguien del fabricante Universal Robots mencionó recientemente que están pensando en agregar el grabado en madera a su lista cada vez mayor de aplicaciones de robots colaborativos.

El proyecto de Gosedopp involucró la programación de un robot universal y el desarrollo de un efector final de grabado personalizado que podría eliminar el polvo.

Cómo se suele hacer el grabado en madera

Como es el caso con muchas operaciones de mecanizado, la forma tradicional de lograr un grabado autónomo es con una máquina CNC dedicada.

Estas máquinas son fáciles de encontrar y hay muchas opciones competitivas en el mercado. Sin embargo, generalmente son inflexibles:cada modelo solo es adecuado para un tipo particular de grabado. Si desea cambiar a otro proceso de grabado, es posible que deba comprar una máquina completamente diferente.

Programación de un grabador CNC

Uno de los retos de este tipo de grabado tradicional es con la programación. Como dice el experto en CNC James Hamilton “una máquina CNC es tan buena como su software. Y no todo el software es igual”. Él explica que el software que usa realmente puede restringir las capacidades de su máquina.

Algunos software CNC, por ejemplo, solo pueden lograr un fresado 2.5D. Esto está bien para el grabado, donde generalmente solo desea fresar una forma bidimensional en la superficie del material. Sin embargo, se vuelve restrictivo si alguna vez desea progresar a más formas tridimensionales.

Gosedopp usaba grabado rotativo 2.5D, que implica el uso de una herramienta de fresado o enrutador giratorio para cortar ranuras delgadas en la madera.

¿Qué es el grabado robótico?

El enfoque que adoptó Jan Gosedopp fue evitar por completo el uso de una máquina CNC. En su lugar, optó por utilizar un robot, concretamente el UR10 de Universal Robots.

En comparación con las máquinas CNC, los robots son muy flexibles. De hecho, un solo robot podría usarse para casi cualquier tipo de proceso de grabado… y más tareas además. Todo lo que tiene que hacer es darle al robot una herramienta diferente, lo cual es muy fácil de hacer con el software de programación de robots adecuado.

Programación de grabado de robots

Para la programación, Gosedopp optó por utilizar RoboDK. Esta elección lo ayudó a evitar muchos de los posibles problemas de programación que ocurren con las máquinas CNC tradicionales.

Con el asistente de fresado robótico dedicado de RoboDK, es fácil lograr el grabado 2.5D que necesitaba y le da la opción de usar el fresado 3D con exactamente la misma configuración si alguna vez lo necesita.

Para generar la ruta de grabado, utilizó Solid Works junto con su complemento gratuito HSMXpress que produce rutas CAM. Cuando hizo este proyecto, la barra de herramientas de RoboDK para SolidWorks que lanzamos este año aún no estaba disponible. Por lo tanto, la ruta de fresado se importó en RoboDK utilizando archivos de código G.

La herramienta personalizada para grabar sin polvo

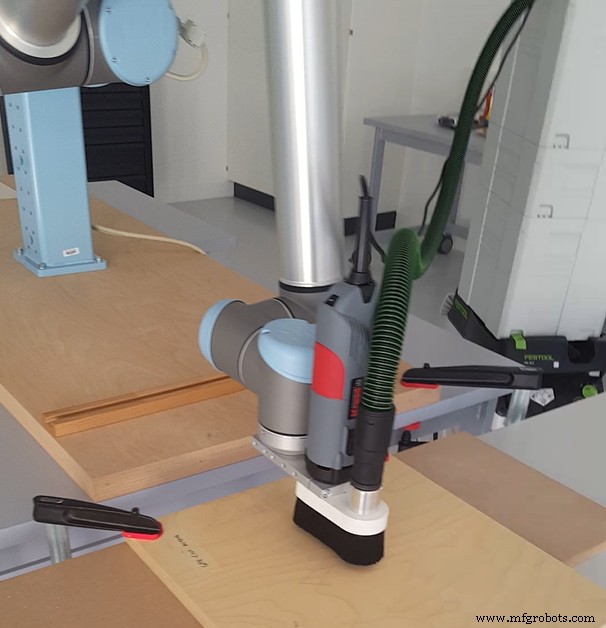

Uno de los principales desarrollos del proyecto de Jan Gosedopp fue un efector final hecho a medida para el grabado robótico.

Una característica interesante de esta herramienta era que incluía elementos para eliminar el polvo y las virutas de madera de la pieza de trabajo durante la operación, lo que permitía un entorno de trabajo limpio.

Factores importantes para una herramienta de grabado robótica

Como parte de su tesis de licenciatura, evaluó 2 diseños diferentes de efectores finales y eligió el mejor en función de su idoneidad para la tarea.

Evaluó sus dos diseños según las siguientes categorías:

- Compatibilidad con UR3/UR10

- Capacidad de sujetar el husillo de fresado

- Compatibilidad con la extracción

- Centrado y alineación precisos

- Husillo de fresado enrasado con la brida del robot

- Roscas laterales para fijación

- Pequeña huella de herramienta

- Bajos costos de producción

Los dos diseños eran bastante similares y calificaron exactamente igual en la mayoría de estas categorías. Las únicas dos diferencias entre los diseños estaban en el método de fijación del husillo de fresado y el posicionamiento de la herramienta en la brida del robot.

Al final, los dos factores que determinaron su elección de diseño fueron los menores costos de producción y la adición de roscas laterales para fijaciones adicionales.

Seguridad

Una preocupación clave para este tipo de herramienta es la seguridad. El robot utilizado era un robot colaborativo, por lo que tenía sus propias características de seguridad. Sin embargo, las herramientas personalizadas pueden presentar problemas de seguridad adicionales.

Gosedopp se centró en dos aspectos de la seguridad:

- Peligro por objetos voladores — Las astillas de madera y el polvo podrían salir volando fácilmente de la operación de grabado y dañar a los humanos. Para combatir esto, introdujo un cepillo alrededor de la herramienta para atrapar astillas de madera y una aspiradora para extraer el polvo.

- Peligro de entrada de personas en el espacio de trabajo del husillo de fresado — Aunque los propios robots colaborativos son generalmente seguros, esto no significa que sus herramientas sean seguras. La herramienta de grabado giratoria podría causar daño a un ser humano si, por ejemplo, su mano se interpusiera en el camino. El cepillo alrededor de la herramienta ayudaría a evitar esto hasta cierto punto. Sin embargo, Gosedopp sintió que se requería más seguridad, por lo que agregó un panel de vidrio de seguridad y un escáner láser.

El diseño final

Después de evaluar los dos diseños, Gosedopp llegó al diseño final del efector final de grabado del robot. Contenía los siguientes componentes:

- Cabeza de fresado — el "extremo comercial" de la herramienta para fresar piezas de trabajo.

- Brazo robótico — el robot colaborativo UR10.

- ordenador — el programa se generó en RoboDK y se exportó a un programa de robot.

- Caja del controlador — realizó el procesamiento de señales y ejecutó el programa de robot producido por RoboDK.

- Vacío — extracción realizada del polvo y las virutas.

- Sistema de seguridad — se utilizó un escáner láser para detectar si alguien ingresó al espacio de trabajo y detener el robot.

Finalmente, Gosedopp pudo lograr la siguiente aplicación de grabado en madera, como se muestra en este video:

¿Qué podría hacer con un robot de grabado sin polvo? Cuéntenos en los comentarios a continuación o únase a la discusión en Linked In , Twitter , Facebook, Instagram o en el foro de RoboDK .

Robot industrial

- Cómo el aprendizaje por refuerzo podría algún día transformar la operación de su robot industrial

- Grabado láser con robot DIY Arduino SCARA

- Entrenamiento gratuito de robots con RoboDK

- Robot Drilling 101:Cómo implementar un sistema de perforación robótica

- Suba de nivel la fabricación de su robot con el complemento de Inventor

- Cómo Hollywood crea impresionantes accesorios con fresado robótico

- RoboDK celebra 5 años de evolución exitosa

- Cómo convencer a la gerencia para que acepte el mecanizado robótico

- Estudio de caso:cómo Kane Robotics logró el pulido orbital con RoboDK

- Cómo comenzar con la programación de robots de Yaskawa

- Cómo comenzar con RoboDK para Raspberry Pi