Estudio de caso:cómo Kane Robotics logró el pulido orbital con RoboDK

Acabado de superficies con un robot:es una aplicación que quizás no hayas considerado antes.

Puede preguntarse:¿Existe un buen efector final para realizar el lijado o pulido con un robot? ¿Y qué tan fácil es programar un robot con un efector final de este tipo?

Pero, el equipo de Kane Robotics encontró una manera de integrar fácilmente su robot y el nuevo efector final de lijado orbital con RoboDK.

¡Veamos cómo lo hicieron!

El lijado y el pulido son los tipos de tareas que tradicionalmente son difíciles de automatizar. En el pasado, tenía que invertir mucho en una lijadora automática, del tipo que ocuparía la mitad del espacio de su taller y costaría una pequeña fortuna, o tendría que hacer la tarea manualmente.

El problema de realizar el acabado de superficies de forma manual es que requiere mucho tiempo, es un trabajo físicamente duro y proporciona una calidad inconsistente. ¡Suena como la tarea perfecta para un robot!

En los últimos años, el acabado de superficies con un robot industrial se ha convertido en una opción viable. Al agregar un sensor de fuerza en el efector final del robot, puede usar el control de fuerza para proporcionar un acabado superficial consistente con una herramienta de lijado orbital.

Como resultado, los robots industriales ahora se pueden usar para tareas de acabado de superficies que requieren un alto grado de consistencia, como el pulido de palas de hélice para aviones…

… que es exactamente lo que ha hecho el equipo de Kane Robotics.

Presentamos... Robótica Kane

Kane Robotics es una empresa de integración de automatización con sede en California, EE. UU. Atienden principalmente al sector de la aviación y aeroespacial y brindan soluciones de automatización a fabricantes de alta combinación/baja producción.

Describen la misión de su empresa como:“liberar a la fuerza laboral aeroespacial calificada de tareas de fabricación repetitivas y que consumen mucho tiempo mediante el uso de soluciones de automatización innovadoras, flexibles y de bajo costo”.

En particular, ayudan a los fabricantes aeroespaciales con aplicaciones como esmerilado, lijado, acabado, aplicación de epoxi, taladrado y mantenimiento de máquinas.

El proyecto de la empresa consistía en pulir la pala de la hélice de un avión.

El proyecto:Pulido de palas de hélice

Las palas de las hélices son una pieza de ingeniería delicada e impresionante. Son el medio principal por el cual un avión logra su empuje en el aire. Cualquier error en su proceso de fabricación podría derivar en una ineficiencia en la propulsión de la aeronave o, en el peor de los casos, en un desastre.

La etapa de pulido es vital en la fabricación de aviones. Un mal acabado de la superficie puede causar una resistencia innecesaria en el aire y hacer que el avión use más combustible del necesario.

Además, la Administración Federal de Aviación (FAA) recomienda enfáticamente no pulir después de que se haya fabricado la hélice, ya que podría dañar los delicados revestimientos protectores que se agregan a la superficie de la pala. Como resultado, la etapa de pulido durante la fabricación es el último momento para obtener ese acabado superficial tan importante.

El equipo de Kane Robotics se propuso producir una aplicación de pulido utilizando un robot y un nuevo tipo de efector final de lijado orbital especialmente diseñado para el acabado de superficies robótico.

Se requirió que el robot puliera con precisión la pala de la hélice usando este efector final.

Integración de una lijadora orbital preparada para robot con RoboDK

Parte de la motivación del equipo para llevar a cabo este proyecto fue probar un nuevo efector final de lijado orbital que estaban usando.

Un problema común con el acabado de superficies robótico es que requiere control de fuerza. Cuando estamos lijando o puliendo a mano, podemos controlar con precisión la fuerza aplicada por la herramienta de acabado. Con un robot, la forma más común de hacer esto es agregar un sensor de fuerza y programar el cumplimiento activo en la herramienta. Esto puede ser difícil de programar.

El efector final que usó Kane Robotics hace que sea más fácil implementar el acabado de superficies robótico que en el pasado al incorporar el cumplimiento en la propia herramienta.

La lijadora orbital compatible

El efector final en cuestión era la lijadora orbital compatible con AOV-10 de ATI, también disponible como componente UR+.

Esta nueva herramienta está especialmente diseñada para facilitar el lijado robótico. Incorpora flexibilidad neumática en el eje de la herramienta de lijado orbital, lo que le da al robot la capacidad de reaccionar ante cambios sutiles en la superficie de la pieza de trabajo.

Como explicó Alan Hiken, director de operaciones de Kane Robotics:

Uno de los beneficios de usar RoboDK con las nuevas opciones de herramientas de extremo de brazo (EOAT) como esta es que es muy fácil agregar un nuevo efector de extremo dentro del software, como explicamos en nuestro artículo anterior La guía de 5 minutos para usar cualquier extremo Efector con RoboDK.

Su configuración de hardware y software

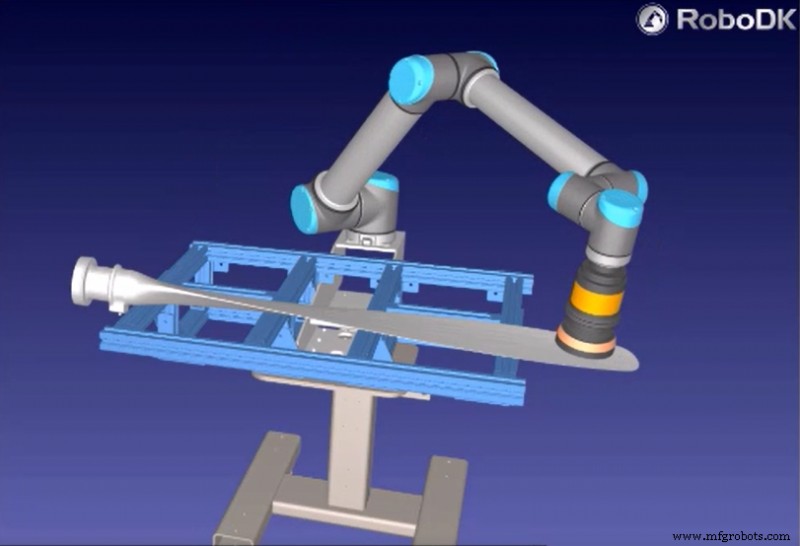

La configuración utilizada por el equipo de Kane Robotics fue razonablemente simple, gracias a la herramienta de lijado de ATI.

Los componentes principales de su configuración fueron:

- Un robot colaborativo de Universal Robotics.

- La herramienta de lijado orbital ATI AOV-10.

- Una mesa en la que se fijó la pala de la hélice.

- RoboDK para programación sin conexión.

Sin esta lijadora orbital en particular, es posible que el equipo haya tenido que integrar un sensor de fuerza externo. Esto habría aumentado la complejidad tanto de la configuración del hardware como de la programación del robot.

Con RoboDK, su programación fue simple.

¿Por qué Kane Robotics utilizó RoboDK?

RoboDK permitió al equipo poner en marcha la aplicación de forma rápida y sencilla.

La programación consistió solo en una actividad de planificación de ruta, que se puede lograr en RoboDK en solo unos pocos pasos.

Esto es lo que dijo el director de operaciones Alan Hiken sobre RoboDK:

Cuando se le preguntó por qué habían usado RoboDK, simplemente dijo:"Si tiene los datos CAD, ¿por qué no los usaría?"

¡Difícilmente podemos discutir!

¿Qué aplicaciones podría lograr con RoboDK? Cuéntenos en los comentarios a continuación o únase a la discusión en LinkedIn, Twitter, Facebook, Instagram o en el foro de RoboDK.

Robot industrial

- Cómo reducir el desperdicio con robots autónomos

- Cómo crear un codificador automático variable con TensorFlow

- ¿Qué es el electropulido y el pulido electrolítico? Servicios de acabado de superficies metálicas de Junying

- ¿Atender máquinas CNC? Aquí se explica cómo hacerlo con un cobot

- Cómo lidiar con los rasguños en el espejo de acero inoxidable

- Entrenamiento gratuito de robots con RoboDK

- Estudio de caso:Mejora del flujo de trabajo de fabricación aditiva

- Cómo un ingeniero logró un grabado robótico sin polvo con RoboDK

- Cómo lograr un corte ágil de tubos con Sunrob Robotics

- Cómo comenzar con la programación de robots de Yaskawa

- Cómo comenzar con RoboDK para Raspberry Pi