Eficacia general del equipo (OEE):una guía práctica

OEE (eficacia general del equipo) es una de las mejores medidas que puede utilizar para optimizar los procesos de producción.

Cuando se habla de producción a escala, las pequeñas mejoras pueden dar un impulso significativo a sus resultados finales. Eso es especialmente evidente en la industria manufacturera, donde reducir unos segundos en un proceso de producción o reducir el número de defectos en solo un 1% puede generar decenas de miles de dólares cada mes.

Continúe leyendo este artículo y descubra cómo puede aprovechar al máximo la OEE y maximizar la producción. Discutimos definiciones, explicamos fórmulas y damos ejemplos prácticos.

El qué y el por qué de OEE

No te mentiremos. OEE puede parecer complicado. Pero esa complejidad es lo que le brinda tanta información útil. Lo analizaremos todo y lo daremos paso a paso.

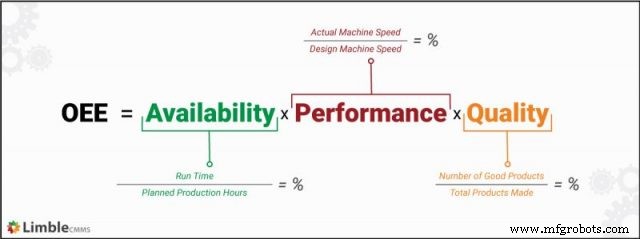

OEE significa "Eficacia general del equipo". En resumen, OEE es un indicador clave de rendimiento (KPI) que compara el rendimiento ideal de su equipo con su rendimiento real.

Es una forma cuantificable (es decir, utiliza números) de averiguar qué tan bien hacen su trabajo sus equipos, personas y procesos midiendo:

- tiempo disponible / tiempo de actividad ( disponibilidad )

- mantener la velocidad y la coherencia ( rendimiento )

- producir pocos defectos ( calidad )

OEE utiliza datos de productividad para encontrar el porcentaje de buen tiempo de producción en un activo. Eso significa que cada equipo obtiene su propia puntuación OEE.

Si bien la puntuación de cada máquina puede parecer una pifia, vale la pena el esfuerzo. OEE mide la productividad de la máquina, sí. Pero también tiene en cuenta a los humanos que los manejan. Usted sabe tan bien como nosotros que las máquinas no siempre son el problema. Es igualmente probable que el personal y los procesos reduzcan la productividad.

Utopía de producción

Sus nuevas máquinas están en perfecto estado de funcionamiento y nunca se rompen. Su personal está bien capacitado, nunca llega tarde y nunca requiere descansos. Solo produce un tipo de producto en todos los turnos, siempre. Una vez que se establece un proceso, se sigue el 100% del tiempo.

Ese tipo de perfección es imposible (y también es un poco espeluznante en esa forma de ciencia ficción). Allí habrá ser cambios de formato y defectos. Habrá tiempo de inactividad, averías, problemas de personal y pasos que se perderán. Un día caluroso y húmedo, sobre el que nadie tiene control, hará que algo, o alguien, se sobrecaliente. Y esos son solo problemas menores.

Dado que sabemos que el 100% de la productividad es inalcanzable, ¿cómo sabe cuándo está haciendo lo suficiente? ¿Cuánta desviación de ese nivel de productividad de ciencia ficción está bien? Y cuando te alejas demasiado de él, ¿cómo empiezas a mejorar?

Todo esto es por lo que OEE existe en primer lugar. Sabes que la productividad nunca será perfecta. OEE le brinda una forma de evaluar qué tan cerca está su proceso del ideal. No solo eso, sino que también te da instrucciones sobre cómo mejorar:

- le ayuda a desglosar dónde ocurren los problemas para que pueda solucionarlos más fácilmente

- es un diagnóstico herramienta para su proceso de producción

- rápidamente descubre pérdidas y áreas altamente productivas

- lo ayuda a acercarse cada vez más a su nivel más alto de productividad

Algunas cosas que debe saber antes de la OEE

Al comenzar con OEE, hay algunas mejores prácticas que debe seguir para garantizar su éxito.

Empiece bien

La efectividad general del equipo lleva su programa de fabricación de bueno a excelente, por lo que debe comenzar desde "bueno". Esto significa:

- Tener SOP sólidos (procedimientos operativos estandarizados) en su lugar

- Poder medir y rastrear datos sobre la productividad a lo largo del tiempo

Si está en mantenimiento, es posible que estos no sean directamente parte de su trabajo. Debe trabajar con sus líneas de producción y gerentes. Tendrán acceso a los datos que necesita y serán sus socios para solucionar problemas una vez que los encuentre.

Usted, a su vez, también será un socio para ellos. Su programa de mantenimiento también debe estar en un buen lugar, con PM bien engrasado y herramientas como Limble para ayudar con la recopilación de datos.

Jugando al juego largo

OEE puede obtener importantes recompensas. Pero muchos lo evitan debido al esfuerzo que implica rastrear y recopilar los datos que necesita a lo largo del tiempo.

Si realiza una fabricación a mediana o gran escala, se alegrará de haberle dedicado tiempo y esfuerzo. Ahorrar dos segundos aquí y tres defectos allá tendrá un gran impacto en sus resultados. Y una vez que realice esas mejoras, los ahorros y la eficiencia que obtenga solo aumentarán con el tiempo.

Profundizando

OEE le brinda un conocimiento profundo de su productividad. Con esta mayor profundidad y detalle, descubrirá que puede hacer muchas cosas que antes no podía. OEE mide la productividad de la máquina, sí. Pero también tiene en cuenta a los humanos que los ejecutan.

Sabes tan bien como nosotros que las máquinas no siempre son el problema. El personal y los procesos tienen la misma probabilidad de causar problemas y reducir la productividad. Obtener conocimientos sobre todas las partes de su estrategia es de lo que se trata OEE, por lo que puede:

- Exprima hasta la última gota de su equipo

- Reducir la cantidad de productos defectuosos

- Maximice la productividad de la fuerza laboral

- Reduzca los costos de reparación notando los problemas con anticipación

- Elimine pasos inútiles en su proceso de producción

- Alcance la eficiencia de producción

Una vez que comience el camino hacia esas mejoras, estará bien encaminado hacia un proceso de fabricación ajustada.

En la producción a gran escala, es necesario profundizar más para llegar más lejos.

Sentar las bases para OEE

Antes de sumergirnos de cabeza en las matemáticas, debemos obtener algunas métricas clave. Puede usar esto como una lista de verificación para asegurarse de que tiene lo que necesita. Para cualquiera que no esté midiendo actualmente, deberá elaborar un proceso para recopilar esos datos antes de comenzar sus cálculos de OEE.

En pocas palabras, los números que necesita se clasificarán en dos categorías principales:partes y tiempo.

Medir la cantidad de piezas que ha producido

- Buen recuento - el número de bueno piezas (que cumplen con los estándares de calidad la primera vez) fabricadas durante un período determinado.

- Recuento total: el número de todos piezas (incluidos defectos) fabricadas durante un período determinado.

- Recuento de defectos: El número de defectuoso piezas (rechazadas porque no cumplen con los estándares de calidad) fabricadas durante un período determinado.

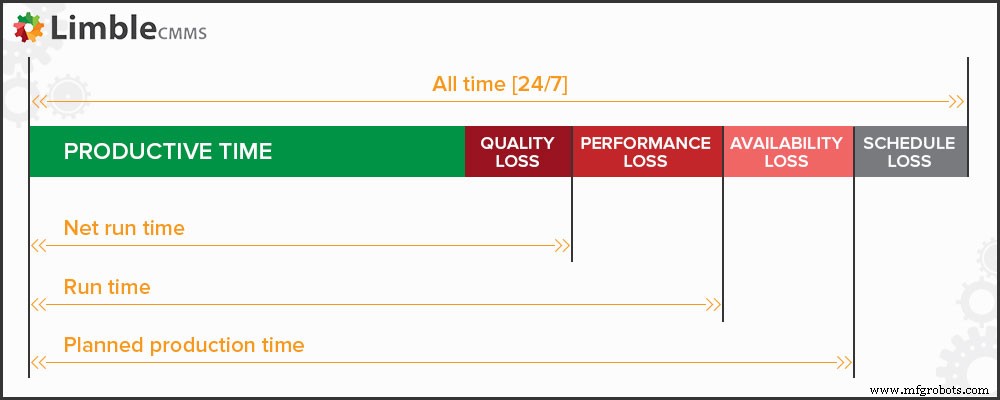

Medir la cantidad de tiempo que lleva la producción

Podemos medir:

- Tiempo de producción planificado: Tiempo total que se espera y se programa para que funcione un equipo.

- Tiempo de ejecución :La cantidad de tiempo que un proceso se está ejecutando realmente. El tiempo de ejecución no incluye el tiempo de inactividad, pero sí Incluya paradas pequeñas, producción lenta o tiempo dedicado a abordar las piezas rechazadas.

- Hora de finalización :La cantidad total de tiempo que la producción se detuvo debido a paradas planificadas y no planificadas. Paradas planificadas son cuando la producción se detiene debido a un evento planificado, como un cambio o un evento de preparación. Paradas no planificadas son cuando la producción se detiene debido a un evento no planificado, como una avería o escasez de material.

Midiendo su productividad ideal

Además de esos números de la vida real, deberá tener un ideal para comparacion. Piense en la imagen que pintamos un poco antes del 100% de productividad. En ese caso, ¿cuántas partes harían que produce en una hora? ¿Cuánto tiempo te tomaría hacer una buena parte?

Aunque nunca los alcanzará, es necesario saber cómo se vería la productividad al 100% si desea saber qué tan cerca está de lograrlo. Estas son las medidas de productividad ideales que deberá establecer.

- Tiempo de ciclo ideal: el tiempo ideal que se necesita para producir uno parte.

- Tasa de ejecución ideal: el número máximo de piezas fabricadas en un minuto en condiciones ideales / con la máxima productividad.

- Tiempo de ejecución neto: la cantidad de tiempo más rápida / ideal que se necesitaría para producir una cantidad específica de piezas.

Los ideales son hipotéticos (es decir, están inventados). Deben ser lo suficientemente altos como para que siempre tenga algo por lo que trabajar. Pero no tan alto que no sea una comparación relevante.

Entonces, la pregunta obvia aquí es la siguiente:si todas estas medidas ideales están inventadas y son imposibles de lograr, ¿cómo diablos sabes cuáles deberían ser?

¿Cómo se establece un ideal?

Base sus ideales en la menor cantidad de tiempo que podría tomar para hacer una pieza. Para encontrar eso, tendrá que trabajar con sus colegas para considerar lo siguiente:

- Capacidad de la máquina

- Objetivos de producción

- Nivel de habilidad de los operadores de máquinas

- Problemas de programación o conflictos con otros equipos

- Calidad y disponibilidad de materiales

Trabaje con otros líderes para desarrollar las métricas ideales que sean adecuadas para usted y su empresa.

Las fórmulas:cómo calcular OEE

Mientras profundizamos, establezcamos una regla básica para los números que está usando:use siempre la unidad de medida más pequeña que pueda. De lo contrario, no podrá obtener la puntuación OEE correcta. Eso significa que el tiempo aparecerá como segundos en lugar de minutos u horas.

Pongamos eso en práctica y hagamos un pequeño calentamiento matemático ahora para establecer que hay 3.600 segundos en una hora. Verá eso reflejado en nuestros ejemplos a continuación:

60 segundos en un minuto x 60 minutos en una hora =3600 segundos en una hora

¿Ver? Puedes hacer esto.

La fórmula simple de OEE

Si es nuevo en OEE o tiene un modelo o proceso de producción atípico, es posible que desee comenzar con esto. Utiliza menos cálculos para llegar a una puntuación, pero no proporciona tanta profundidad o detalle. Dice así:

Simplemente inserte los números que recopiló para cada artículo y conéctelos a esta fórmula. A continuación, obtendrá una puntuación OEE simple. Veamos un ejemplo con números reales.

- Lo más rápido que su sistema de producción puede producir una pieza es de 6 segundos por pieza. Entonces, su tiempo de ciclo ideal es 3.

- Supongamos también que necesita hacer 4000 de esas piezas. Eso hace que su buena cuenta 4,000.

- Si multiplica uno por el otro, encontrará que, idealmente, debería tomarle unos 12,000 segundos para hacer esas 4,000 partes. Si hacemos un poco más de matemáticas, 12.000 segundos son 3 horas y 20 minutos para esas 4.000 partes, siempre que no haya interrupciones, defectos, etc.

- Su turno es de 18 000 segundos (o 5 horas). Este es su tiempo de producción planificado.

- Si divide 12 000 entre 18 000, obtendrá 0,667.

- Convierta eso a un porcentaje (es decir, mueva el decimal dos lugares a la izquierda y agregue un%), y encontrará que se está ejecutando en aproximadamente un 66.7% de OEE.

Repasemos en formato de fórmula:

(tiempo de ciclo ideal de 3 segundos x buen recuento de 4.000) / tiempo de producción planificado de 18.000 segundos = 66,7%

Ahora, digamos que 500 de los 4.000 productos que fabricamos eran defectuosos. ¿Cómo afecta eso nuestra puntuación OEE con este cálculo?

(tiempo de ciclo ideal de 3 segundos x buen recuento de 3500) / tiempo de producción planificado de 18 000 segundos = 58,3%

¡Esa es una gran diferencia!

Aunque este es un cálculo aceptable de OEE, no nos da suficiente información para saber qué debemos cambiar si queremos mejorarlo. Para eso, necesitamos usar la versión avanzada de este cálculo.

El cálculo avanzado de OEE

El puntaje OEE completo incluye tres números, y cada uno requiere un poco de matemáticas para llegar por su cuenta. No es difícil, pero hay algunos pasos involucrados, así que si estás leyendo esto un lunes por la mañana, tomemos una taza más de café y empecemos.

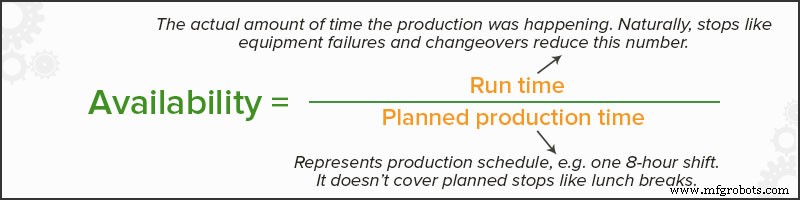

Disponibilidad

La disponibilidad es la cantidad de tiempo que su equipo o proceso está funcionando como debería. Es el porcentaje de su tiempo de producción planificado . que se dedicó a producir ( tiempo de ejecución ). Aquí está la fórmula para eso:

Utilizando nuestro ejemplo anterior, aunque nuestro tiempo de producción planificado era un turno de 5 horas (18.000 segundos), la producción se detuvo durante 45 minutos (2.700 segundos) debido a una avería. Eso nos da un tiempo de ejecución de 15,300 segundos.

15,300 Tiempo de ejecución / 18,000 Tiempo de producción planificado =.85

Divida 15,300 entre 18,000 y haga nuestra magia con los decimales, y obtendremos un puntaje de disponibilidad del 85% . Este es el primer número en nuestra puntuación OEE avanzada.

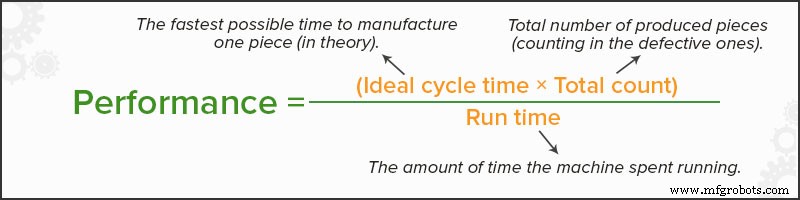

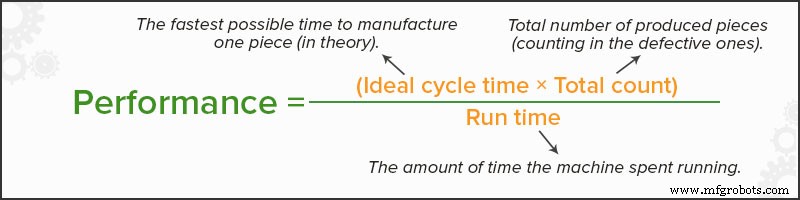

Rendimiento

Esta es la velocidad de su proceso de producción y su capacidad para mantenerse a ese ritmo a lo largo del tiempo. Es el porcentaje de cuán cerca de su tiempo de ejecución era el ideal.

En nuestro ejemplo anterior, sabemos que se necesitarían 3 segundos para hacer una pieza en perfectas condiciones. Hacer 4.000 piezas debería llevar 12.000 segundos. Dado que nuestro tiempo de ejecución real para hacer que esa cantidad fuera de 17,100 segundos, nuestras matemáticas se verán así:

(3 segundos de tiempo de ciclo ideal x 4000 recuento total) / 15,300 tiempo de ejecución =.784

Esa es una puntuación de rendimiento del 78,4% . . ¡No está mal!

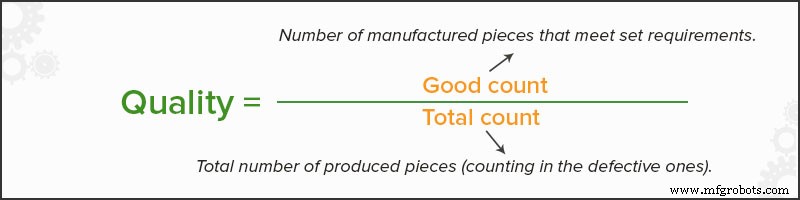

Calidad

La calidad se refiere, bueno, a la calidad de las piezas y a la frecuencia con la que se producen defectos. Y este es bastante fácil. Es el porcentaje de todas las piezas que hizo que cumplieron con sus estándares de calidad (bueno).

Usando nuestro ejemplo aquí, sabemos que del total de piezas que fabricamos (4,000), 3,500 cumplieron con nuestros estándares. Entonces ...

3500 piezas buenas / 4000 piezas totales =.875

Ese es un nivel de calidad del 87,5% . .

Tu OEE final

¡Estamos entrando en la recta final ahora! Tenemos nuestros puntajes de disponibilidad, desempeño y calidad. Combinémoslos para obtener nuestro OEE final.

.85 Disponibilidad x .784 Rendimiento x .875 Calidad =.583

Felicidades. ¡Lo hiciste! Tiene una puntuación OEE de 58,3% .

¡Genial!

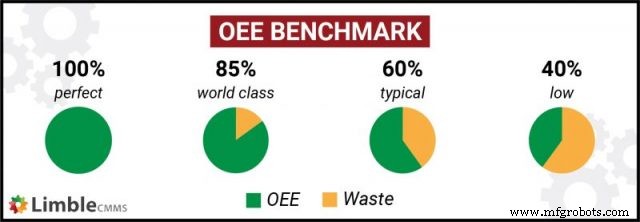

... ¿No es así? ¿O no es tan genial? ¿O en algún punto intermedio? ¿Como sabemos? Tenemos nuestra puntuación OEE y ahora necesitamos un poco de contexto. Afortunadamente, hay mucha investigación para ayudarlo a interpretar su puntaje y compararlo con los estándares de la industria. ¡Adelante!

Interpretación de su calificación OEE

Ahora que tiene su nueva y brillante puntuación OEE, averigüemos qué significa y cómo se compara con otros.

Primera línea de base

Antes de emprender el camino hacia la mejora continua y la fabricación ajustada, es importante tener claro el alcance de su calificación. Si esta es su primera puntuación OEE, le servirá como punto de referencia, el punto de referencia con el que compara todas las puntuaciones futuras.

Será el punto de partida para comparar las puntuaciones futuras de la OEE y medir las mejoras. A medida que realiza esas mejoras y comparaciones, tenga en cuenta:

- ¿Cuántos datos incluyó en esta línea de base? La medición durante un período más largo proporciona una puntuación más precisa.

- ¿Qué parte del proceso de producción se incluyó? Considere comparar las puntuaciones OEE de diferentes turnos o máquinas.

Qué significa el número en sí mismo

Las puntuaciones de la OEE son siempre porcentajes, independientemente de lo que midan. Fueron diseñados de esta manera para que sean más fáciles de comparar. Esto le ayuda a saber cómo se compara su OEE con los demás, tanto dentro como fuera de su empresa.

Podemos ver que un OEE del 85% es un rendimiento de clase mundial. Una puntuación del 60% es muy común e implica que hay margen de mejora sustancial. Y el 40% de OEE es típico para aquellos que recién comienzan el proceso de seguimiento y mejora continua.

Ahora sabemos que nuestra puntuación superior al 58,3% de OEE es bastante normal, ni está mal ni muy bien, y que tenemos un buen margen de mejora.

a través de GIPHY

La clave aquí es que obtener su puntaje OEE es solo el comienzo, independientemente de su puntaje y cómo se compara con otros. Su OEE no solo puede decirle dónde se encuentra, sino que también puede indicarle en qué dirección tomar para mejorar.

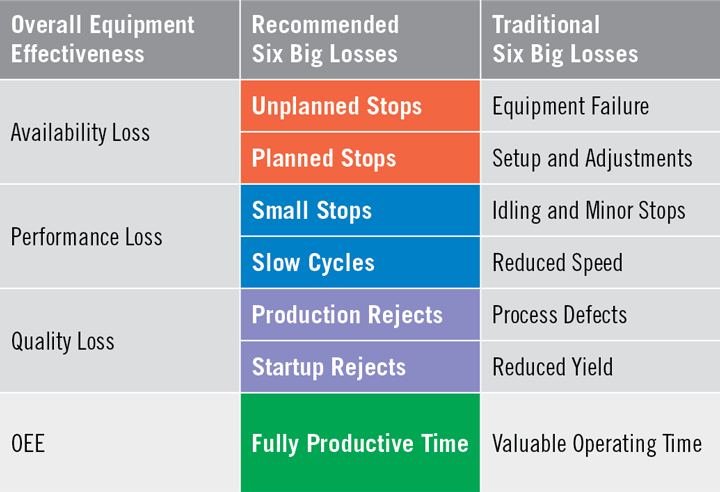

Las seis grandes pérdidas

OEE no es el vehículo que impulsará la mejora en su organización, usted lo es. Pero OEE proporciona la hoja de ruta para llevarlo a donde desea ir.

El camino para llegar a su puntaje OEE puede parecer largo y lleno de giros y vueltas matemáticas. La verdad es que esos giros y vueltas, cada número y fórmula que usaste, te dicen claramente cómo mejorar.

Este es el objetivo real de OEE:ayudarlo a abordar las "Seis grandes pérdidas". Las Seis Grandes Pérdidas son los problemas que más comúnmente causan ineficiencia y desperdicio en la fabricación. Se dividen en tres grupos y ¡sorpresa! - ya sabes cuáles son:

- Pérdidas de disponibilidad

- Pérdidas de rendimiento

- Pérdidas de calidad

Las seis grandes pérdidas. Fuente : OEE.com

A continuación, analizaremos las tres categorías, le diremos cuáles son las seis grandes pérdidas y cómo abordarlas. Debido a que todos se incorporan directamente a su puntaje OEE, verá que su puntaje OEE aumenta con el tiempo a medida que los corrige.

Reducir las pérdidas de disponibilidad

Las primeras dos de las seis grandes pérdidas caen por debajo de su puntaje y tienen que ver con mantener su proceso en funcionamiento tanto como sea posible. Si su puntaje de disponibilidad es bajo, investigue su tiempo de ejecución y planifique los números de tiempo de producción .

La pérdida de programación no se tiene en cuenta para los cálculos de OEE, ya que no tiene sentido medir OEE en momentos en los que se supone que la producción ni siquiera debe ejecutarse. La pérdida de programación se utiliza para calcular el TEEP (Rendimiento total efectivo del equipo).

Gran pérdida n. ° 1:averías del equipo (tiempo de inactividad no planificado)

Las averías del equipo son la fuente más importante de paradas no planificadas y ralentí. Si el tiempo de inactividad no planificado es lo que reduce su tiempo de funcionamiento, aquí es donde debe comenzar.

Las soluciones son:

- Crear un plan de mantenimiento preventivo sólido . O, si puede, utilice sensores en sus activos de producción más críticos y ejecute un mantenimiento predictivo o basado en condiciones.

- Implemente un CMMS fácil de usar como Limble . Le ayudará a aprovechar al máximo su PM, reducir las averías y maximizar el rendimiento del equipo.

- Realice un seguimiento de su tiempo de inactividad. La mayoría de las soluciones CMMS tienen módulos para rastrear paradas y sus motivos. Limble simplifica esto con paneles personalizados que le permiten generar informes sobre problemas de equipos automáticamente. Le ayudan a identificar los problemas más importantes, para que pueda repararlos o reemplazarlos en el momento adecuado.

- Prevea e implemente medidas para evitar paradas. Una vez que encuentre patrones en su tiempo de inactividad, puede evitarlos. Si una pieza del equipo se descompone después de un cierto período de tiempo de ejecución, planifique sus turnos en torno a eso hasta que tenga una solución a más largo plazo.

a través de GIPHY

Gran pérdida n. ° 2:configuración y ajustes (tiempo de inactividad planificado)

La configuración y los ajustes de los equipos requieren tiempo. No hay forma de escapar de ellos. La buena noticia es que nos dan margen para mejorar. Hágalo en el momento adecuado, de la manera correcta, para minimizar las pérdidas de producción.

A continuación se explica cómo reducir la frecuencia y la duración de estas paradas planificadas:

- Lotes más grandes significan menos lotes - y menos cambios de equipo en su taller. Si puede predecir de cerca las unidades totales que eventualmente necesitará, puede planificar su producción de manera mucho más eficiente. (Si está utilizando un sistema de producción continuo, no tendrá que pensar en esto).

- Implementar la técnica de intercambio de matrices en un minuto (SMED). La técnica SMED es un principio de producción ajustada. Observe de cerca lo que sucede durante las paradas planificadas. Busque formas de eliminar o acortar pasos. Su objetivo es realizar paradas lo más rápido posible, lo más cerca posible de uno o de minutos de un solo dígito.

Reducir las pérdidas de rendimiento

Las siguientes dos de las seis grandes pérdidas caen por debajo de su puntaje de desempeño y tienen que ver, en resumen, con la velocidad. Abordar estas dos pérdidas lo ayuda a maximizar su producción.

Si su puntuación de rendimiento es baja, observe la coherencia de su tiempo de ejecución y los números de tiempo de ciclo.

Gran pérdida n. ° 3:paro leve

Las paradas menores son difíciles de controlar y pueden parecer poco importantes. La verdad es que muchas pequeñas paradas que ocurren en un proceso de fabricación a gran escala se acumulan rápidamente. Aquí es por dónde empezar.

Abordar las desviaciones en tiempo real

Capacite a los operadores de máquinas para solucionar problemas menores en el momento. Esta es la base del mantenimiento autónomo y ahorra mucho tiempo. Su equipo de mantenimiento está libre para averías más graves y su equipo de producción no necesita esperar para solucionar una avería menor.

Si tiene un CMMS como Limble, tiene una excelente herramienta a su disposición para iniciar AM. Al darles acceso a Limble, pueden tener toda la ayuda y la instrucción que necesitan al alcance de la mano.

Seguimiento de patrones de pérdida de rendimiento

¿Cuándo es más probable que ocurran paradas menores o ciclos lentos? Los patrones en estos datos pueden ayudarlo a encontrar y prevenir la causa raíz.

- ¿La producción baja durante un turno en particular?

- ¿Después del mantenimiento de rutina?

- ¿Después de una cierta cantidad de tiempo de ejecución?

Estandarizar procesos

Hay una razón por la que existen los procedimientos operativos estándar. Por lo general, están bien investigados y probados a fondo. Lo hemos dicho antes y lo diremos de nuevo:siga el mismo proceso, siempre. Esto conduce a menos errores y paradas menores y es por eso que muchas organizaciones trabajan hacia la automatización de procesos siempre que pueden.

Gran pérdida n. ° 4:velocidad reducida

Optimice su ciclo y velocidad de producción

La velocidad reducida es casi siempre el resultado de desgaste, mantenimiento deficiente o mal uso. Esta es un área en la que los humanos podemos relacionarnos. A medida que envejecemos, tendemos a volvernos un poco más lentos. Pero si tenemos un buen régimen de ejercicios y nos cuidamos, podemos seguir trabajando a buen ritmo durante mucho, mucho tiempo.

Haga lo mismo con su equipo. Mantenerlo en plena forma es lo mejor que puede hacer para ayudarlo a mantener su velocidad de producción. Haga lo que tenga que hacer para apuntalar su programa de PM. Capacite a los operadores de su máquina para que utilicen correctamente el equipo y lo cuiden. Ponle un nombre y cómprale flores si quieres. El caso es que trátelo bien.

Reducir las pérdidas de calidad

a través de GIPHY

Una calificación de calidad de menos del 100% significa que su proceso de producción da como resultado algunos productos defectuosos.

Cuanto menor sea la puntuación de calidad, mayor será el porcentaje de defectos. Observe los procesos y equipos de producción en los lugares donde su puntaje de calidad es más bajo.

Gran pérdida n.º 5:desecho de productos

La mayoría de los defectos son el resultado del deterioro de su equipo. Realice un seguimiento de los tipos de defectos que observa y controle de cerca el envejecimiento del equipo.

Es posible que tenga un equipo de mantenimiento altamente calificado que pueda mantener el equipo en funcionamiento. Pero llegará un momento en que la velocidad reducida y la cantidad de defectos y retrabajos no valdrán la pena para mantener el activo en línea. Simplemente, tendrá más sentido reemplazarlo.

Gran pérdida n. ° 6:mensaje para el bloc de notas de inicio

Reducir la producción inicial

Es fácil emocionarse cuando finalmente reemplaza el equipo viejo. El anterior puede haber sido tan lento e ineficiente durante tanto tiempo que sientes que tienes que recuperar el tiempo perdido.

Resista la tentación de ponerlo en marcha de inmediato. Pueden pasar algunos lotes antes de que el producto cumpla con sus estándares de calidad. Mientras tanto, limítese a lotes más pequeños. Le permitirá encontrar y solucionar problemas antes de funcionar a toda máquina, lo que le permitirá ahorrar tiempo y materiales.

Reducir la variación de la calidad

Una vez que el nuevo equipo esté configurado y funcionando bien, no asuma que seguirá siendo así. Los entornos encuentran formas de cambiar y los materiales cambian con el tiempo. Verifique ambos con frecuencia en los primeros días para que pueda resolver cualquier cambio rápidamente.

Una última cosa

Es posible que haya notado dos temas comunes cuando discutimos cómo reducir las seis grandes pérdidas. Están rastreando y formación . Ambos son elementos vitales de cualquier proceso de fabricación que se precie. Si su organización carece de cualquiera de ellos, puede resultarle difícil implementar la OEE.

Asegúrese de que su organización comprenda el valor de estos dos temas y proporcione los recursos necesarios para que se hagan bien. Limble CMMS es fácil de usar y rastrea todo tipo de datos. También ofrece plantillas y listas de verificación para el personal de mantenimiento y los operadores de mantenimiento para respaldar sus programas de capacitación.

Implementación de OEE en su organización

Siempre es una buena idea probar cualquier cambio importante en el proceso. Los pilotos lo ayudan a encontrar y solucionar problemas antes de que causen problemas en todo el lugar. También lo ayudan a comprender cómo estos cambios afectarán a su organización. OEE no es diferente.

- Defina el alcance de su piloto. Seleccione un área de producción, una pieza de equipo o un equipo que esté ansioso por mejorar. Este será su grupo piloto.

- Determine el período de tiempo para la recopilación de datos inicial. Defina un cronograma para la recopilación de datos, el análisis OEE y la implementación del cambio. Como mencionamos anteriormente, es esencial recopilar suficientes datos, y los datos correctos, para desarrollar una puntuación OEE precisa. Siga de cerca las definiciones de cada métrica.

- Analiza y mejora. Una vez que tenga los datos que necesita, realice sus cálculos de OEE. Identifique las puntuaciones que se pueden mejorar. Revise las seis grandes pérdidas anteriores y elija una o dos para abordar.

- Analizar de nuevo. Una vez que haya realizado los cambios, continúe con la recopilación de datos. Reevalúe su OEE y vea cómo ha cambiado.

Una vez que termine su piloto, ajuste su proceso en base a lo que ha aprendido, si es necesario. Luego, aplíquelo ampliamente. Recuerde que la recopilación de datos es constante y la CI nunca se realiza.

Por esa razón, sus procesos de recopilación de datos deben estar automatizados o incorporados a las funciones del día a día. Pronto, tendrá su primera puntuación OEE en toda la organización.

Errores comunes de OEE y cómo evitarlos

La eficacia general del equipo puede llevar su proceso de fabricación al siguiente nivel. Sin embargo, si no se hace correctamente, es posible que no obtenga todos los beneficios. Estos son algunos de los errores más comunes con OEE.

Centrándose en la puntuación OEE, no en las pérdidas

Tenga en cuenta que la OEE es un medio para lograr un fin, no el fin en sí mismo. Es una herramienta que puede utilizar para medir su progreso a lo largo de un camino de mejora más largo y significativo. Es una medición puntual en el tiempo y no cambiará a menos que se concentre en mejorar.

Al igual que el saldo de su cuenta bancaria, puede mirar ese número todo el día y no aumentará hasta que se arremangue, se ponga a trabajar y gane un cheque de pago. OEE es una forma fácil de medir dónde se encuentra en un momento dado. Pero si desea mejorar, el enfoque real debe estar en las pérdidas y los pasos que tome para minimizarlas.

Uso de OEE para comparar plantas y procesos no relacionados

Se espera pasar de 0 a 60 MPH en 3 segundos en un Ferrari, para eso fue construido. Pero hacer lo mismo en tu Toyota Prius es absolutamente imposible. Son máquinas diferentes con propósitos muy (muy) diferentes. Compararlos minimiza el valor de ambos vehículos.

Es difícil no para comparar los muchos puntajes OEE en su organización, pero hágalo con precaución. Debe considerar cada proceso individual para determinar por qué pueden estar produciendo, y por qué siempre pueden producir, diferentes puntuaciones OEE.

Es un error comparar operaciones de fabricación diferentes porque otorga demasiada importancia a la puntuación OEE. ¿Y no te lo advertimos en la sección anterior? Recuerda que lo que deberías centrarse en las mejoras que está realizando para minimizar las pérdidas.

Excluyendo cambios en su cálculo de OEE

Sí, los cambios cuestan tiempo de producción. No hay manera de evitarlo. Pero también son partes esenciales de su negocio y áreas maduras para mejorar.

Es tentador sacarlos de sus medidas de tiempo porque marcan una gran diferencia. Pero eso no solo minimiza la precisión de su puntaje, sino que también lo priva de una de sus oportunidades de mejora más rentables.

Implementación de OEE en toda la planta

Vaya, Nelly. Puede ser emocionante tener una herramienta que reduzca su productividad a un número fácil de entender. Si eres el tipo de persona a la que no le gusta hacer nada a medias, es posible que estés ansioso por usarlo en todas partes desde el primer momento.

Recuerde que se necesita una buena cantidad de tiempo y esfuerzo para hacerlo correctamente. Así que use esos recursos con cuidado. Al poner a prueba el programa, puede encontrar áreas donde la OEE será más útil y aquellas en las que no.

Su recopilación de datos es demasiado lenta

a través de GIPHY

La recopilación de datos que se prolonga y se prolonga corre el riesgo de abarcar cambios en el proceso, el personal, las estaciones, etc. Todas estas cosas pueden alterar sus datos y hacer que sea difícil saber qué es exactamente lo que necesita mejorar.

Recopile datos de manera exhaustiva y rápida para obtener una puntuación que represente verdaderamente su proceso de producción. El uso de CMMS y otras tecnologías basadas en la nube ayuda enormemente, ya que el proceso de recopilación de datos se puede automatizar en gran medida.

Haciendo OEE "a su manera"

La OEE es más valiosa cuando se compara con equipos, líneas de producción e incluso organizaciones e industrias similares. Pero, cuando cambia las reglas y calcula la OEE a su manera, pierde la capacidad de compararse con los demás. Además, pierde el beneficio de encontrar y realizar mejoras rápidamente.

You’re in the Major Leagues now

Excellent maintenance and manufacturing teams practice consistency, leverage the right tools, and use best practices for continuous improvement.

They also take every opportunity they can to reduce waste and use as few resources as possible. OEE is an excellent tool for this because it helps you:

- Collect valuable data on maintenance operations and production, helping you take a big-picture approach.

- Use proven assessments and analysis to peel back the layers and uncover ways to improve.

OEE is essential in your organization’s TPM (total productive maintenance strategy) and the first big step toward a lean manufacturing process. Once you implement it, we are confident that you will uncover and solve stubborn inefficiencies. You will also get better at directing, helping, and empowering all team members to work toward efficiency.

Limble is your partner in OEE and many other efficiency strategies. We offer an easy-to-use platform that enables each step in the OEE process. You can start a free 30-day trial here, request a demo, or even try out our online self-demo.

You now have the knowledge about OEE – and the tools – to make the most of your production process. Do not let this newly acquired power go to waste.

9 Comments

-

adnan akcora June 7, 2019, 9:59 am

Thanks for good information

What is diffrenece between OEE and mtbf also mttr .

Which ismuch more effective .

And how about Reliability ?

Thanks

Reply -

Abraham Milks December 10, 2019, 8:30 am

This web site is known as a stroll-by way of for the entire information you wanted about this and didn’t know who to ask. Glimpse right here, and you’ll undoubtedly uncover it.

Reply -

PHAM HUY KHA February 10, 2020, 10:30 pm

how we can to created a OEE ?

Reply -

Senko February 11, 2020, 1:38 am

I’m not 100% sure what you are asking, could you elaborate a bit?

Reply -

Aays August 18, 2020, 12:09 am

for performance section:

plant XYZ produces 3600 for 60 min

then the planned production time is 240 min

The total count should be (3600/60)*240 =14400 right?

How did you get 14100 ?I’ll try with my manufacturing and i get my performance as 100%. Can you help me?

Thank you.

Reply -

Senko August 18, 2020, 2:51 am

Hi,

In short, 3600 units in 60 min is in ideal conditions (what the machine manual would say the machine can do when it is brand new).

We randomly selected a lower number of the total actual produced units that represents a more realistic scenario where conditions are not ideal. In other words, in that example, we imagine that wear and tear or poor quality of the input material slows down the production a tiny bit so the total number of produced units is less than theoretically possible.

Maybe the text didn’t explain that point in the clearest way, I hope that this clears things up a bit.

Reply -

Aays August 19, 2020, 1:57 am

Okay, thank you for the explanation.

Reply

I want to ask one question. I want calculate OEE for my machines. So, how can I randomly chooses any number for the total count. The calculation for performance is 100%. Is it okay? As I don’t randomly choose lower number as you do. -

Senko August 21, 2020, 8:25 am

You definitely should not take a random number 🙂 If possible, you should measure the actual output and that will be your total count. Then you can see if that actual output was the same as maximally possible output you defined earlier.

Reply -

Sangeet September 25, 2020, 10:08 pm

You need to calculate the downtime of a machine first on a daily basis.

Reply

Downtime will include 4 losses of availability i.e. Shutdown loss, Production adjustment loss, equipment failure loss, and process failure loss.

Then deduct these loss timing from planned production time( the result will run time). Now calculate availability as (run time/planned prod. time).

Then calculate performance as {(ideal cycle time*total count)/run time}.

At last, calculate Quality as (good count/total count).

calculating OEE =Availability*Performance*quality

Mantenimiento y reparación de equipos

- El futuro del mantenimiento:una guía práctica para la Industria 4.0

- Drew Troyer:eficacia general del equipo

- El nuevo libro es Introducción a la eficacia general de los equipos

- Mejore la eficacia del equipo al enfocarse en 11 pérdidas importantes

- Entender las métricas de mantenimiento:eficacia general del equipo

- Una guía para crear un programa de mantenimiento de equipos

- Alquiler frente a compra de equipos de producción

- Guía para comprar equipos de construcción compactos usados

- Guía de accesorios para equipos compactos

- Guía rápida para comprar equipos de construcción usados

- Guía para alquilar equipos de excavación de zanjas y apuntalamiento