¿Qué es el tiempo de inactividad? Un obstáculo hacia la disponibilidad perfecta del sistema

Ya sea una computadora portátil, una cinta transportadora, un camión minero o un servidor en la sede de Netflix, las máquinas se han convertido en una parte integral de nuestra forma de trabajar y vivir. Si están experimentando un tiempo de inactividad, puede estar seguro de que alguien, en algún lugar, no está contento con eso.

En las siguientes secciones, analizaremos los entresijos del tiempo de inactividad:qué es, qué lo causa y cómo administrarlo.

¿Qué es el tiempo de inactividad?

En pocas palabras, el tiempo de inactividad se refiere a un período durante el cual un sistema no está disponible.

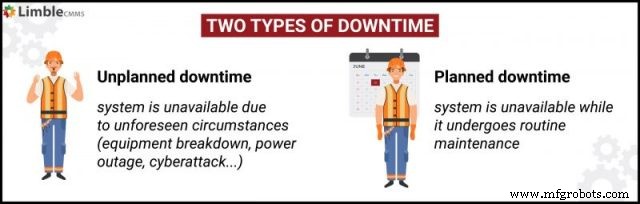

El tiempo de inactividad se puede planificar o no:

- Tiempo de inactividad no planificado es lo que parece:tiempo perdido por circunstancias imprevistas. Las averías inesperadas del equipo son la causa más común de tiempo de inactividad no planificado.

- Tiempo de inactividad planificado es mucho más constructivo, intencional y rejuvenecedor. Es el "tiempo libre" necesario que toman nuestros sistemas y equipos mientras se someten al mantenimiento de rutina.

Lo que es común para ambos escenarios es que el equipo no está disponible para ser utilizado para su función prevista durante un período de tiempo.

El tiempo de inactividad afecta a muchas industrias diferentes financiera, social y operativamente. Los mejores ejemplos provienen del sector industrial y la industria de la tecnología de la información, donde los tiempos de inactividad pueden generar importantes pérdidas de beneficios.

¿Qué significa el tiempo de inactividad en la fabricación?

Los fabricantes (y líderes en otras industrias de activos pesados) han estado luchando contra el tiempo de inactividad de los equipos desde que existen. Y no es de extrañar. Si las máquinas no están disponibles, no se hará ningún trabajo ese día.

Además de los impactos negativos en la generación de ingresos, el tiempo de inactividad también puede interrumpir nuestras relaciones y contratos con empresas asociadas debido al flujo obstruido de entrada y salida.

Las organizaciones suelen utilizar métricas como el tiempo medio de reparación (MTTR) y el tiempo medio entre fallos (MTBF) para realizar un seguimiento del tiempo de inactividad y estimar la eficacia del trabajo de mantenimiento realizado. El MTTR no es una medida perfecta, pero puede ser informativo cuando se considera como uno de los factores del tiempo de inactividad.

Hay muchas causas de tiempo de inactividad de los equipos y algunas formas inteligentes de prevenirlas y administrarlas. Los discutimos más adelante en el artículo.

¿Qué significa el tiempo de inactividad en TI?

En la industria de la tecnología de la información, la definición de tiempo de inactividad es el tiempo durante el cual un sistema de TI está fuera de línea o no está operativo. Las fallas e interrupciones de la red que provocan pérdida de productividad, pérdida de ingresos y elevados costos de recuperación son lo que compensa la mayor parte del tiempo de inactividad de la red.

El costo promedio del tiempo de inactividad de la red se estima en $ 300 mil por hora. Esas son muchas razones para mantener esta cantidad de tiempo al mínimo.

La indisponibilidad del servidor puede deberse a paradas para mantenimiento y actualizaciones de software, averías de equipos o incluso debido a factores externos como cortes de energía o ataques de ciberseguridad.

La relación entre el tiempo de inactividad y la disponibilidad

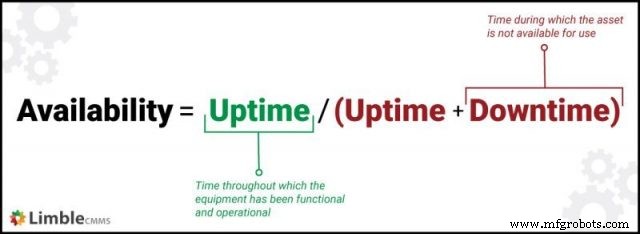

Disponibilidad mide la probabilidad de que un equipo esté disponible cuando sea necesario. En otras palabras, muestra cuáles son las posibilidades de que un equipo esté en pleno funcionamiento durante las horas de trabajo previstas.

Se dice que un equipo está disponible si:

- Operacional (no para reparación y mantenimiento)

- Trabajando al ritmo esperado (por ejemplo, puede ofrecer el resultado esperado)

- Funcional en el momento en que se necesita (por ejemplo, cada vez que comienza el turno y el operador se sienta detrás del volante)

Es imposible calcular la disponibilidad del sistema sin saber cuánto tiempo de inactividad ha experimentado el sistema.

La disponibilidad se obtiene dividiendo el tiempo de actividad por la suma total del tiempo de actividad y el tiempo de inactividad:

Causas más comunes de tiempo de inactividad del equipo

Para combatir las fallas de los equipos y el tiempo de inactividad no planificado, es importante comprender por qué ocurren en primer lugar. No es necesario que ejecute un análisis de la causa raíz de cada avería del equipo. Algunas causas son bastante obvias.

Operaciones incorrectas

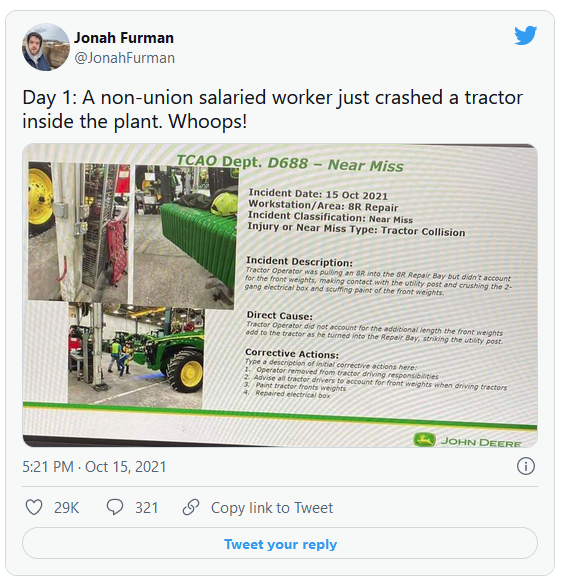

Los errores del operador son una de las causas más comunes de averías en los equipos.

La formación inadecuada (o su falta de ella) dará lugar, tarde o temprano, a un uso inadecuado del activo. La presión adicional durante las emergencias o los plazos también puede llevar a muchos operadores a una mala gestión del equipo.

De manera similar, un operador de equipo que no está adecuadamente capacitado para trabajar en una determinada máquina y necesita trabajar en ella debido a la escasez de personal o ausencias inesperadas, es más probable que sea un peligro para sí mismo, su entorno y el equipo al que se encuentra. utilizando. John Deere experimentó exactamente este problema hace unos días.

Falta de mantenimiento preventivo

Es fácil perder de vista el mantenimiento preventivo cuando todo marcha bien. Especialmente cuando la carga de trabajo es abrumadora y el personal se está quedando corto.

Pero los primeros signos de falla del equipo pueden ser extremadamente sutiles y fáciles de pasar por alto.

Antes de que se dé cuenta, está experimentando un tiempo de inactividad sin tiempo disponible. Para combatir esto, los equipos de mantenimiento deben comprender las fallas del equipo y aplicar acciones preventivas.

El Departamento de Energía de EE. UU. Estima que las medidas de mantenimiento preventivo pueden resultar en:

- Hasta un 30% de reducción en los costos de mantenimiento

- 35% -45% menos fallas de funcionamiento

- Incremento de hasta un 75% en el tiempo de actividad

Si bien el mantenimiento preventivo es una obviedad, incluso las cosas buenas deben tomarse con moderación.

Hacer un mantenimiento excesivo

Para algunas tareas de mantenimiento preventivo, el equipo debe apagarse y desmontarse (parcialmente). Si lo hace con más frecuencia de la que realmente se necesita, significa que está incurriendo en horas de inactividad planificadas innecesarias.

Eso no es todo. Cada vez que se abre un equipo para su mantenimiento, se expone a una serie de riesgos:dañar componentes sensibles durante el reemplazo, cables eléctricos que no se conectan correctamente, tornillos que no se aprietan correctamente, etc. Con el tiempo, estos riesgos pueden acumularse para conducir el equipo a la falla.

La reciente interrupción de Facebook puede servir como un buen ejemplo. " Durante el mantenimiento, se ejecutó un comando para evaluar la capacidad de la red troncal global y ese comando desconectó accidentalmente todos los centros de datos de Facebook. ”Si bien no dudamos que el mantenimiento se programó adecuadamente, esto ilustra cómo todas las acciones de mantenimiento conllevan algún riesgo inherente.

En resumen, realizar demasiado mantenimiento puede:

- Aumente sus costos de mantenimiento

- Dañe su equipo

- Perder el valioso tiempo de los técnicos

- Utiliza demasiado inventario

La buena noticia es que el mantenimiento excesivo se puede evitar fácilmente si se realizan programas de mantenimiento inteligentes con el software CMMS moderno.

Falta de una cultura de confiabilidad

Cuando los trabajadores no tienen mucho tiempo, a menudo toman atajos y aplican soluciones rápidas a problemas grandes y pequeños. A menudo, se ven obligados a hacerlo debido a la mera falta de recursos y la presión para asegurarse de que haya el menor tiempo de inactividad posible.

Si las organizaciones continúan tolerando estos y no ofrecen recursos para mitigar el problema, es un poco hipócrita esperar proactividad y confiabilidad de su personal.

Cómo reducir el tiempo de inactividad planificado

Si bien el tiempo de inactividad programado es necesario, cada empresa debe hacer un esfuerzo concertado para asegurarse de que este tiempo no se desperdicie. Siempre que sea posible, el tiempo de inactividad planificado debe programarse en torno a las horas de trabajo y los programas de producción.

Reducir el tiempo de inactividad programado mediante la estandarización y la capacitación

Es la naturaleza humana que cuando dos personas hacen la misma tarea, no lo hacen con la misma eficiencia. Los procedimientos operativos estándar (SOP) se desarrollan para reducir el contraste en el desempeño de diferentes técnicos que realizan el mismo trabajo.

a través de GIPHY

Por supuesto, esto significa muy poco si no saben lo que están haciendo en primer lugar. Evítelo estableciendo un sólido programa de capacitación e incorporación para el personal de mantenimiento.

Lucha contra el mantenimiento excesivo

Los planificadores de mantenimiento a menudo se preguntan cuál es la menor cantidad de mantenimiento programado que pueden realizar para mantener los activos saludables y funcionales.

La forma más sencilla de combatir el mantenimiento excesivo es utilizar un CMMS como Limble para programar el trabajo de mantenimiento en un activo y realizar un seguimiento de la eficacia de ese trabajo. Los programas futuros se pueden optimizar en función del historial de activos y los registros de mantenimiento.

Ahora, para eliminar realmente el trabajo de mantenimiento innecesario, las organizaciones tendrán que invertir en sensores de monitoreo de condición y tecnologías como el mantenimiento predictivo.

Uso de CMMS para organizar el tiempo de inactividad programado

Los sistemas CMMS modernos basados en la nube pueden ser extremadamente útiles cuando se trata de obtener datos de mantenimiento y automatización de procesos. Pueden ayudarlo a programar el trabajo preventivo teniendo en cuenta la carga de trabajo del técnico, la disponibilidad de repuestos y herramientas, y la colisión con los programas de producción.

¡Pero espera, hay más!

Si tiene acceso a Limble CMMS, puede utilizar nuestro generador de tareas personalizado para crear y almacenar procedimientos operativos estándar y listas de verificación de mantenimiento. Cuando se combina con el acceso instantáneo a los registros de mantenimiento del equipo, las pautas de resolución de problemas, las listas de verificación de seguridad y los manuales de mantenimiento, los técnicos pueden utilizar todos estos recursos para acelerar significativamente su trabajo y garantizar la continuidad del negocio.

Cuanto más rápido terminen, antes estará listo y disponible el activo.

Cómo reducir el tiempo de inactividad no planificado

Un estudio de ISA que analiza los costos del tiempo de inactividad muestra que cada fábrica pierde entre el 5% y el 20% de sus ingresos debido a una pérdida de productividad a causa de un tiempo de inactividad no planificado. Rectificar y acortar la ventana de tiempo de inactividad no planificado puede hacer maravillas en su negocio.

Centrarse en el mantenimiento preventivo

¿Tenemos que volver a explicar la importancia de ser proactivos? Esperamos que no. Si tiene problemas con mucho tiempo de inactividad, desarrolle planes de mantenimiento preventivo para los equipos problemáticos. Esto debería llevarlo por el buen camino.

Equipo de respaldo para operaciones críticas

En la fabricación, los equipos de respaldo para operaciones críticas pueden ser extremadamente útiles para eliminar el exceso de tiempo de inactividad o inactividad. Un análisis exhaustivo de los ejemplos pasados de eventos de tiempo de inactividad puede ayudar a determinar qué operaciones son más susceptibles a un mal funcionamiento.

Tener un reemplazo que puede enchufar mientras soluciona el problema es una bendición, aunque muy costosa.

Compre y use máquinas que sean más tolerantes a fallas

Algunos dispositivos son más confiables que otros. Los equipos modernos deben construirse teniendo en cuenta la tolerancia a fallas. El uso de dicho equipo, de forma predeterminada, conduce a menos tiempo de inactividad y les da a los equipos de mantenimiento más tiempo para reaccionar.

Una vez más, dicho equipo tiene un precio. Sin embargo, cualquiera que esté involucrado en la compra de maquinaria debe preocuparse principalmente por la efectividad a largo plazo. Los equipos que son más fáciles de mantener y tienen menos probabilidades de fallar a menudo serán más rentables, incluso si el costo inicial le pone los ojos en blanco.

Desarrollar procedimientos de mantenimiento de emergencia

Nunca podrá eliminar por completo las averías de los equipos de su planta de producción. Y ese no es el fin del mundo. Sin embargo, significa que debe tener un equipo capacitado y procedimientos para hacer frente al mantenimiento de emergencia.

Incluya a los operadores de la máquina en la reparación y el mantenimiento

El mantenimiento autónomo es un enfoque en el que los operadores de la máquina están capacitados para asumir la responsabilidad de las tareas de mantenimiento básicas como limpieza, controles de seguridad, inspecciones visuales y cambios de aceite.

El beneficio de este enfoque es triple:

- Los operadores tienen más propiedad del equipo, lo que significa que son más responsables al usarlo.

- Aumenta la posibilidad de que los problemas con el equipo se detecten con anticipación.

- Esto libera a otro personal de mantenimiento para que se concentre en trabajos de mantenimiento más complejos.

Cada uno de estos puntos, en alguna medida, contribuye a una reducción general del tiempo de inactividad total y mejora la utilización de los activos.

Es hora de ponerse a trabajar

El exceso de tiempo de inactividad no dejará de suceder por sí solo. Tiene que ser gestionado.

En caso de un tiempo de inactividad no planificado, debe averiguar qué lo causa e implementar medidas preventivas. Las soluciones de curitas solo te llevarán muy lejos.

El tiempo de inactividad planificado es un poco diferente. Es necesario. Aún así, eso no significa que se pueda programar en cualquier momento. Si es posible, utilice CMMS y análisis predictivo para planificar, organizar y ejecutar el tiempo de inactividad planificado.

Como plataforma de mantenimiento digital centralizada, Limble CMMS tiene todo lo que necesita para mantenerse organizado y administrar el tiempo de inactividad de los equipos. Si está interesado en aprender cómo , programe una demostración o comience una prueba gratuita.

Mantenimiento y reparación de equipos

- ¿Qué es la depreciación de equipos? Cálculo de la vida útil de los activos

- Los programas de Nordson reducen el mantenimiento, el tiempo de inactividad, el TCO

- Entender las métricas de mantenimiento:Disponibilidad del sistema

- 8 formas de evitar el tiempo de inactividad y aún así ahorrar dinero

- Consejos para reducir los costos de tiempo de inactividad hidráulica

- ¿Qué es un sistema de ventilación?

- ¿Qué es una sala de máquinas?

- ¿Qué son los artículos amarillos?

- Qué hacer con su equipo usado

- ¿Qué equipo debo alquilar? ¿Orugas o ruedas?

- Integradores de sistemas de embalaje automatizado