Análisis de rodamientos:solucione el problema, no la falla

El objetivo de este artículo es desarrollar la mentalidad de detectar y solucionar problemas y no solo detectar fallas. A menudo vemos ejemplos de cojinetes totalmente destrozados y, junto con los datos espectrales y de vibración que detectaron la falla. Con este fin, debe haber un enfoque de múltiples etapas:el programa de monitoreo de vibraciones debe usarse para detectar el problema lo antes posible, y el departamento de mantenimiento debe actuar sobre eso (y eso puede no ser para cambiar el rodamiento; puede solo sea un problema de lubricación). Si se cambia el rodamiento, es fundamental que se cambie en el momento adecuado. Esa es la clave. Si se cambia demasiado pronto, la gente dice que el sistema tiene fallas. Si se cambia demasiado tarde, puede dañar otros componentes y la evidencia que puede decirnos cuál fue el problema puede destruirse. El objetivo es ser proactivo y no reactivo.

El sistema de apoyo a la toma de decisiones SKF Bearing Inspector tiene como objetivo ofrecer mayor velocidad, consistencia y calidad en el proceso de toma de decisiones de rodamientos. Debería ayudar a evitar que se produzcan daños o fallos en los rodamientos. Al igual que con cualquier sistema informático basado en el conocimiento, SKF Bearing Inspector recopila toda la información relevante y la experiencia disponible sobre daños en los rodamientos, desde los principios básicos hasta los resultados prácticos de ingeniería. Las relaciones causales entre los síntomas y las posibles razones no existen en la realidad y pueden llevar fácilmente a conclusiones erróneas. Esto se debe simplemente a que las razones (p. Ej., Montaje incorrecto del rodamiento) dan como resultado síntomas de daño (p. Ej., Signos de desgaste) y no al revés. Un modelo de una relación entre las causas y los síntomas donde la incertidumbre está asociada a los “posibles estados de falla” encaja mucho mejor con los fenómenos físicos que ocurren durante la vida útil del rodamiento. Con la ayuda de técnicas de inteligencia computacional de última generación, este enfoque se ha seguido para el desarrollo del programa.

Este artículo seguirá el estándar ISO 15243:2004 como referencia.

El problema

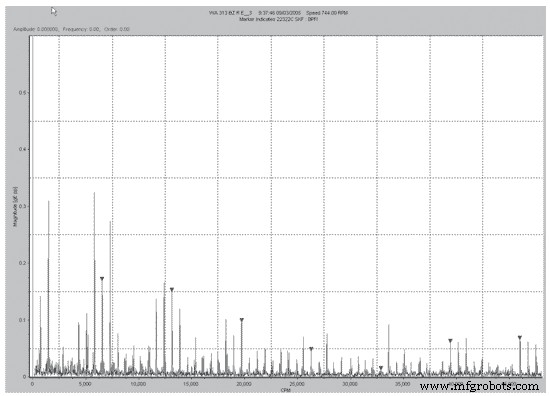

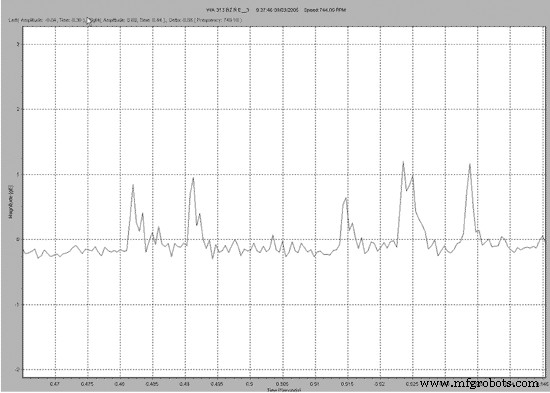

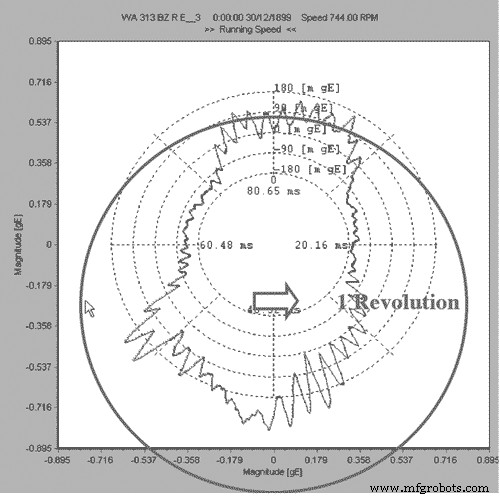

Las herramientas de monitoreo de condición se utilizan a menudo como una forma de detectar defectos o patrones de falla en maquinaria rotativa. A menudo usamos herramientas de monitoreo de condición para ser predictivos en nuestra planificación de mantenimiento y, posteriormente, ser reactivos en lo que realmente hacemos. Antes de que podamos estudiar cómo podemos utilizar las herramientas para prevenir las fallas, debemos comprender algunas de estas palabras de moda y analizar lo que debemos hacer para utilizar los datos recopilados. También debe haber una estrategia para determinar qué recopilar y cómo convertir los datos en información eficaz. Tomemos el caso de un rodamiento (figuras a continuación):¿Hicimos un buen trabajo al detectar el problema o simplemente detectamos una falla? Se podría decir que evitamos una falla catastrófica de la máquina, pero ¿cuál fue la causa y podemos evitar que vuelva a suceder?

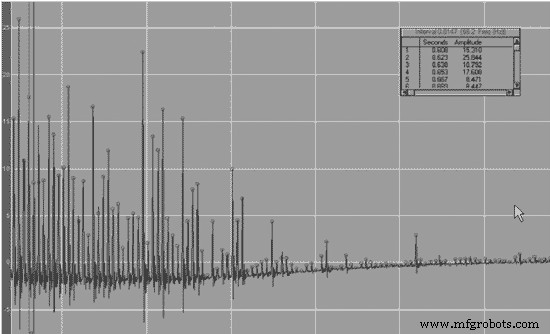

Figura 1. Espectro envuelto del rumbo

Figura 2. Forma de onda del rumbo

Figura 3. Análisis de tiempo cíclico del rumbo

Este rodamiento había fallado varias veces, pero todo lo que se hizo fue cambiar el rodamiento, que es un trabajo muy costoso y que requiere mucho tiempo. Al tomar un bloque de datos de tiempo, es posible unir los extremos para mostrar los datos en un gráfico de perfil. Este bloque de tiempo representa una revolución del rodamiento. Luego, los datos se promedian sincrónicamente en el tiempo utilizando un disparador virtual establecido por la duración de tiempo de 1 rpm. Estos datos ahora muestran claramente que hay dos zonas de carga en este rodamiento, y eso eventualmente provocará tensión en la pista interior y la jaula, y se producirá una falla. Se revisó el diario y se encontró que era ovalado; luego se mecanizó y el rodamiento se montó correctamente. El rodamiento ha estado en servicio desde entonces y no muestra ningún signo de problema.

El análisis de la causa raíz de las fallas y el mantenimiento proactivo funcionaron. Es importante utilizar estas técnicas antes de que ocurra la falla funcional. La clave es solucionar el problema, no la falla.

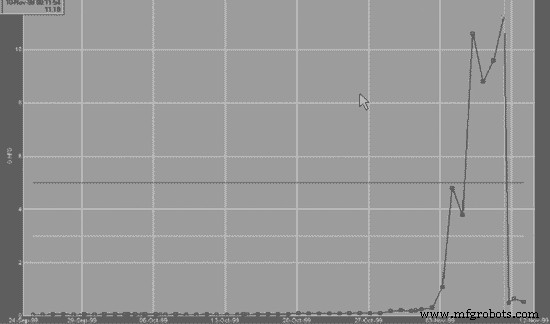

Lubricación

Cuando la lubricación de un rodamiento comienza a fallar, generalmente provoca un aumento de la vibración, el ruido o la emisión acústica. Un régimen de gestión de la lubricación se basa a menudo en escuchar el rodamiento. Esto puede funcionar, pero, de lejos, la mejor manera es hacer una tendencia de los datos en comparación con las unidades de ingeniería. La siguiente tendencia muestra lo que le sucedió a un rodamiento cuando fue lubricado.

Figura 4.

Se puede ver que aparentemente resolvió el problema, pero el nivel de vibración nunca volvió al nivel anterior al problema. El aumento del nivel después de la lubricación se debió a las pequeñas partículas de suciedad que aún quedaban en la grasa. Los datos de la forma de onda de tiempo se tomaron durante el acto de engrasar el rodamiento. Se puede ver claramente que el problema se ha ocultado engrasando.

Figura 5.

Sistema de apoyo a la toma de decisiones para el análisis del modo de falla de los rodamientos

Obtener conocimientos e información sobre los daños y fallas de los rodamientos es de importancia estratégica para SKF y sus clientes. Los ingenieros de SKF pueden acceder al conocimiento recopilado sobre el daño de los rodamientos como un sistema de apoyo a la toma de decisiones habilitado por la Web llamado SKF Bearing Inspector. Junto con el conocimiento de cómo aparecen los patrones de defectos de los cojinetes en los sistemas de monitoreo de condición, el análisis de la causa raíz de las fallas se puede mejorar en gran medida.

El sistema de apoyo a la toma de decisiones, SKF Bearing Inspector, tiene como objetivo ofrecer mayor velocidad, consistencia y mayor calidad en el proceso de toma de decisiones de rodamientos. Debería ayudar a evitar que se produzcan daños o fallos en los rodamientos. Al igual que con cualquier sistema informático basado en el conocimiento, SKF Bearing Inspector recopila toda la información relevante y la experiencia disponible sobre los daños de los rodamientos, desde los principios básicos hasta los resultados prácticos de ingeniería.

Los sistemas actuales basados en el conocimiento se han beneficiado de la experiencia de los sistemas expertos desarrollados en la década de 1980, aunque estos adolecían de importantes defectos en aspectos de la capacidad de razonamiento y el poder informático. Estos sistemas a menudo se estructuraban como árboles de decisiones que llevaban desde los síntomas hasta las posibles causas. Las relaciones causales entre los síntomas y las posibles razones no existen en la realidad y pueden llevar fácilmente a conclusiones erróneas. Esto se debe simplemente a que las razones (p. Ej., Montaje incorrecto de los rodamientos) provocan los síntomas de daño (p. Ej., Signos de fricción) y no al revés. Un modelo de una relación entre las causas y los síntomas, donde la incertidumbre se une a los "posibles estados de falla", encaja mucho mejor con los fenómenos físicos que ocurren durante la vida útil del rodamiento. Con la ayuda de técnicas de inteligencia computacional de última generación, este enfoque se ha seguido para el desarrollo del programa.

Sistema de conocimiento

Dentro de un sistema de conocimiento, generalmente se distingue entre modelar el conocimiento con una determinada representación del conocimiento y el principio de razonamiento, con el fin de derivar la capacidad de resolución de problemas. En cuanto a la representación del conocimiento, existen varias formas, tales como:

Casos: Se pueden encontrar muchas experiencias de fallas de rodamientos en ejemplos de casos. Desafortunadamente, muchos casos prácticos no están bien documentados y no existe uniformidad con respecto a los parámetros documentados o las conclusiones del modo de falla. Sin embargo, los casos de ejemplo pueden usarse para modelar o verificar otras representaciones de conocimiento.

Reglas: Es posible generalizar las reglas del tipo "si-entonces" entre los síntomas observados y las posibles causas. Sin embargo, esto no es apropiado porque diferentes causas pueden tener efectos similares que aparecen como síntomas similares.

Redes neuronales artificiales: Las relaciones matemáticas entre síntomas y causas se pueden derivar usando ejemplos de casos de falla. Sin embargo, no hay un número suficiente de casos discriminatorios para hacer esto. Además, los usuarios del sistema requieren explicaciones adicionales en lugar de relaciones de redes neuronales artificiales de "caja negra" que no contienen tales explicaciones.

Redes probabilísticas: Es posible derivar redes visuales, en las que los nodos están conectados por relaciones causales, basadas en la teoría y la experiencia de fallas de rodamientos. Además, se asignan probabilidades que indican la debilidad o la fuerza de esas relaciones. Al introducir la causalidad correcta de las condiciones a las observaciones, esta representación del conocimiento se adapta mejor al problema de diagnóstico de fallas de los rodamientos. El análisis de los daños y fallos de los rodamientos es principalmente una tarea de diagnóstico. Imagine a un paciente que visita a su médico con una queja específica. El médico primero interroga al paciente sobre parámetros específicos del cuerpo y del estilo de vida, como el peso, el tabaquismo, etc. (condiciones). Con base en esa información, el médico formula hipótesis sobre posibles enfermedades (modos de falla). El médico verifica o rechaza estas hipótesis mediante un mayor interrogatorio e inspección del paciente (síntomas). El proceso de análisis de daños o fallas es similar al enfoque del médico. En un diagnóstico correcto, hay dos pasos de razonamiento:

- La generación de hipótesis es donde las posibles hipótesis de falla se generan en base a los datos. Por ejemplo, el médico comienza a hacer preguntas para hacerse una idea (hipótesis) de lo que podría estar mal.

- Verificar o rechazar hipótesis. Una a una, las hipótesis generadas son investigadas y verificadas o rechazadas. Por ejemplo, el médico comienza a investigar las enfermedades más probables mediante la realización de pruebas médicas específicas (presión arterial, frecuencia cardíaca, etc.).

Con una red probabilística, el razonamiento de dos pasos se implementa mediante cálculos de probabilidad hacia adelante y hacia atrás.

Más acerca de la red probabilística

La red probabilística es una red visual en la que los nodos están conectados por relaciones causales y se aplican cálculos de probabilidad. La red para el análisis de fallas de rodamientos tiene cuatro categorías de nodos:condiciones, mecanismos internos, modos de falla y síntomas observados. Las condiciones representan las condiciones desde y bajo las cuales opera el rodamiento. Por ejemplo, velocidades, tipo de rodamiento, carga, temperatura, detalles de instalación, factores ambientales, etc. Los mecanismos internos representan los fenómenos físicos que ocurren durante la operación, como lubricación, rotura de la película, contacto deslizante, etc. Los modos de falla representan los tipos de falla, como la fatiga iniciada en el subsuelo y la corrosión por contacto.

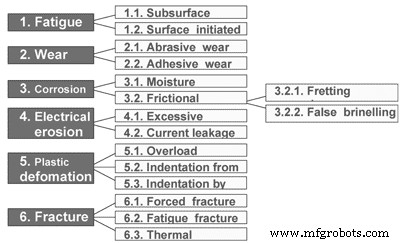

En la Tabla 1, se enumeran los distintos modos de falla. Los síntomas observados representan los fenómenos observables dentro y fuera del rodamiento, incluyendo decoloración, desconchado, oxidación, etc. Aproximadamente 150 nodos están conectados por relaciones causales entre las condiciones de la aplicación del rodamiento, mecanismos ocultos, modos de falla física y síntomas observados. En el modelado de la red se utilizaron diversas fuentes de información. Además de definir los nodos, las relaciones causales y las probabilidades, se desarrollan textos explicativos (para cada nodo) que incluyen ejemplos e imágenes. En total, se han incluido aproximadamente 250 imágenes en el sistema.

Figura 6. ISO 15243:2004

Figura 7.

Estudio de caso de Bearing Inspector

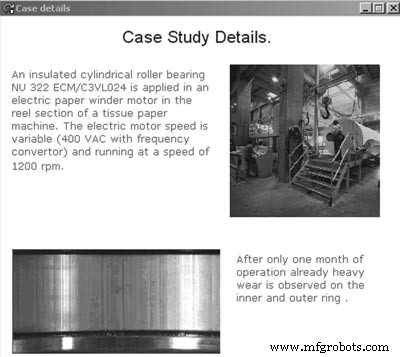

El inspector de cojinetes contiene varios casos comunes de daños en cojinetes ubicados en “Casos típicos”. Estos se pueden utilizar como material de capacitación para demostrar cómo el inspector de rodamientos respalda el análisis de una investigación de daños en rodamientos. Un ejemplo es el de un motor eléctrico en una fábrica de papel. En este caso, se utiliza un rodamiento de rodillos cilíndricos NU 322 ECM / C3VL024 eléctricamente aislado en un motor eléctrico de una bobinadora de papel en la sección de bobina de una máquina de papel tisú. La velocidad del motor eléctrico es variable (400 VAC con convertidor de frecuencia) y funciona entre 1.000 y 1.500 min-1. Sin embargo, después de solo un mes de funcionamiento, se observó un gran desgaste en los anillos interior y exterior. La carga del caso de ejemplo en SKF Bearing Inspector establece todas las condiciones de aplicación conocidas (paso 1).

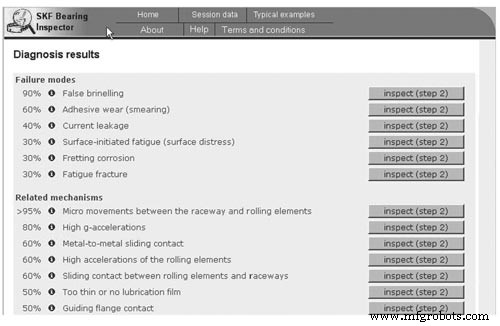

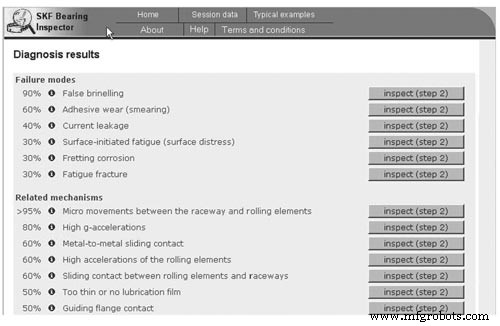

La primera hipótesis de posibles modos de falla se calcula en base a estas condiciones de aplicación. En este punto del análisis, Bearing Inspector da una alta probabilidad de falsa formación de brillos, desgaste del adhesivo y fugas de corriente. A primera vista, las fugas de corriente y la falsa formación de salmueras parecen improbables porque la máquina utiliza cojinetes aislados y todas las máquinas están debidamente apoyadas con almohadillas de goma. Luego, el usuario tiene que realizar el segundo paso del análisis inspeccionando la relación con los síntomas de falla. Al hacer clic en "inspeccionar", se muestra una lista de los síntomas de daño más relevantes para el modo de falla seleccionado.

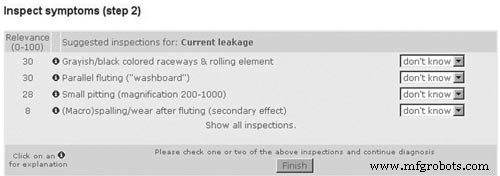

El rodamiento se inspecciona primero para detectar falsos brotes. Debido a que no se encuentran depresiones superficiales que puedan verificar el brote falso, se rechaza este modo de falla. El análisis continúa con la inspección de los síntomas del desgaste del adhesivo. Tampoco se encuentra ninguno de los síntomas relacionados con el desgaste del adhesivo. Finalmente, al inspeccionar los síntomas de fuga de corriente eléctrica, se detecta la presencia de pequeñas picaduras después de la ampliación de la superficie de la pista de rodadura. Esto verificó el modo de falla de fuga actual. Posteriormente, el cliente descubrió un problema de conexión a tierra en la construcción de la bobinadora que causaba la fuga de corriente eléctrica.

Figura 8. Ejemplo de paso 1:Las condiciones de aplicación se llenan al cargar los datos de la bobinadora del motor eléctrico, entre otros tipos de rodamientos, revestimientos, velocidades, etc. Información detallada y se proporcionan ejemplos debajo del botón de información.

Figura 9. Ejemplo de paso 2:Bearing Inspector da su diagnóstico inicial basado en la información hasta ahora; se incluyen los factores de confianza.

Figura 10. Ejemplo de paso 3:Inspección de los síntomas del modo de falla de fuga actual. Después de la inspección y ampliación de la superficie de la pista, se confirman pequeñas picaduras. Se proporcionan varios ejemplos debajo del botón de información.

Figura 11. Ejemplo de diagnóstico final:los resultados se basan en las condiciones de aplicación proporcionadas (paso 1) y las inspecciones del sistema de cojinetes (paso 2). Se enumeran los modos de falla más relevantes y los mecanismos internos relacionados. Los resultados se pueden imprimir como un documento de Microsoft Word o un informe HTML.

En lugar de investigar todas las posibles observaciones y condiciones no completadas, se sugieren las más relevantes, dependiendo de la hipótesis de falla (o los mecanismos internos) que deben investigarse. En otras palabras, estas son las condiciones de aplicación u observaciones que tienen el efecto más discriminatorio sobre la hipótesis de falla. El efecto de discriminación está determinado por una medida matemática.

Para todas las posibles condiciones u observaciones no completadas, esta medida se escala entre 0 y 100. Se ofrece un ejemplo en las ilustraciones. Finalmente, al investigar las condiciones y observaciones de la aplicación, se determina y clasifica la probabilidad de las hipótesis de falla y los mecanismos internos. Estos luego forman las conclusiones del análisis de daños en los rodamientos. El sistema se amplía aún más con varias funciones que pueden ayudar al usuario. Se proporciona un archivo simple con instrucciones para el usuario para comenzar. El control de datos de la sesión está disponible para el almacenamiento y la recuperación de datos de la sesión. Además, en un archivo marcado como "Ejemplos típicos", los usuarios pueden ser guiados a través de la aplicación del programa. Para mayor comodidad, se puede generar un informe extenso en formato Microsoft Word o HTML, incluidas las condiciones relevantes, observaciones y probabilidades de modo de falla.

Conclusiones

Bearing Inspector satisface la necesidad de un proceso de toma de decisiones rápido, más consistente y de alta calidad para las investigaciones de daños y fallas en los rodamientos. Este sistema habilitado para la web está disponible para que los ingenieros de SKF ayuden a los clientes en las investigaciones de daños y fallas de los rodamientos. Puede ayudar a determinar cómo falló un rodamiento y, por lo tanto, cómo asegurarse de que no vuelva a ocurrir el mismo fallo. Estos patrones de falla deben usarse para determinar cómo configurar un programa de monitoreo de condición basado en vibraciones.

Mantenimiento y reparación de equipos

- La puerta NOT

- Análisis de fallas de componentes

- Análisis de fallas de componentes (continuación)

- Utilización del análisis de fallas de causa raíz en la fabricación

- Schaeffler Arcanol - el quinto elemento

- Herramientas de análisis de fallas:elegir la adecuada para el trabajo

- Los peligros y las trampas del análisis de la causa raíz

- Para engrasar o no engrasar

- Herramienta de estimación de análisis RCM Blitz

- Daños en los cojinetes:¿Cuándo una abolladura no es una abolladura?

- Opinión:Los robots son la solución, no el problema, al desafío de la seguridad en el lugar de trabajo