Un giro moderno en FMEA

Durante mucho tiempo, una herramienta principal utilizada para mejorar la La confiabilidad de los diseños de productos, los modos de falla y el análisis de efectos (FMEA) también pueden tener un propósito valioso para el ingeniero de confiabilidad de procesos y fabricación ... si hacemos algunas modificaciones.

El proceso estándar de FMEA, que se detalla en la Norma IEC 60812 y en otros lugares, funciona bastante bien tal como está, pero se puede mejorar. Estos son algunos puntos clave para actualizar su proceso de FMEA para que funcione para usted en la planta.

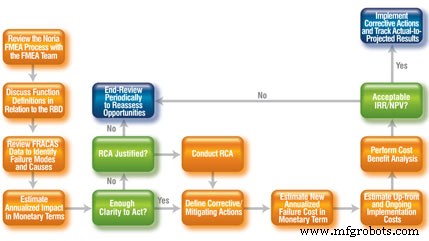

Figura 1. Una forma más moderna de FMEA para servir plantas y operaciones industriales.

-

Comience el proceso creando diagramas de bloques funcionales (FBD) para los procesos de producción bajo revisión. Un FBD es como un diagrama de bloques de confiabilidad (RBD) pero sin los números. Por lo general, carecemos de datos de rendimiento de confiabilidad cuantificables en esta etapa del juego.

Una vez que los tengamos, completaremos los bloques para crear RBD. Por lo general, es mejor dividir la planta en bloques. Los diagramas de bloques funcionales forman las funciones que se revisarán en el proceso FMEA, así que sea detallado:estas son las funciones en las que se basa su planta para completar la misión. -

Elimine las conjeturas del proceso. Comience por recopilar datos utilizando un proceso sistemático de notificación de fallas y sistema de acciones correctivas (FRACAS). Por lo general, dentro de tres a seis meses, verá del 80 al 90 por ciento de lo que sale mal en su planta.

Después de ese tiempo, puede reducir o simplificar el proceso de recopilación de datos si lo desea; pero antes de completar sus AMFE, necesita muchos detalles sobre lo que realmente está sucediendo. La memoria humana es frágil y falible; los datos son la diferencia entre decidir y adivinar.

Antes de emprender el proceso de recopilación de datos, estandarice sus taxonomías de modos de falla y causas de falla. Esto hará que los datos sean mucho más manejables cuando llegue el momento de llevar a cabo el proceso de FMEA. -

Olvídese del número de prioridad de riesgo adimensional (RPN). Cuantifique sus pérdidas en términos de costo por evento x número de eventos por año. Esto produce un efecto monetizado en la organización en términos anualizados.

Los costos pueden incluir costos de reparación, costos de tiempo de inactividad, costos basados en riesgos, costos de energía, etc. Es posible que tenga que gastar dinero para mitigar la pérdida objetivo . Para hacerlo, necesita un análisis de costo-beneficio, por lo que el riesgo debe monetizarse en algún momento; también puede hacerlo en el proceso de FMEA.

Cuando se trata de obtener la aprobación de iniciativas de mejora, los dólares hablan ... todo lo demás anda. Avance en el juego y monetice sus riesgos. -

Identifique las posibles causas contribuyentes utilizando una taxonomía estandarizada de causas de falla y marque todas las que correspondan. Es raro que las fallas complejas tengan una sola causa.

El evento generalmente es provocado por el efecto combinado de varias causas contribuyentes. Transfiera esa información de FRACAS a FMEA. -

Capture y categorice su decisión de acción. En todos los casos, debe decidir actuar para resolver el problema, elegir no actuar o programar un evento de análisis de causa raíz (RCA) para explorar más el problema.

La decisión de actuar a menudo se basa en el análisis de costo-beneficio. Si elige no actuar, registre el motivo y revise periódicamente para ver si el panorama ha cambiado.

A veces, aparece una nueva tecnología que le permitirá administrar un riesgo de manera más rentable, o el impacto de un riesgo se vuelve más conmovedor para la organización debido a cambios en el mercado o cambios en el contexto operativo. -

Si decide actuar, defina claramente qué acciones de mitigación se requieren. Asociados con esas acciones están los costos de implementación, tanto iniciales como continuos, y una nueva estimación del costo de falla anualizado.

Los cambios en el diseño, procedimientos, etc., servirán para:a) reducir el costo por evento, y / o b) reducir el número de eventos por año. En todos los casos, la acción debe reducir el costo anualizado de fallas. Capture la nueva información de costos de fallas proyectadas en la hoja FMEA. -

Para seguir adelante con cualquier proyecto de mejora, debe tener un retorno de la inversión (ROI) positivo. Dado que ha capturado sus costos de falla anualizados actuales, sus costos de falla anualizados proyectados y sus costos estimados para mitigar los riesgos con acciones correctivas, tiene todo lo que necesita para crear una proyección de flujo de efectivo a cinco o siete años.

Al aplicar el costo de capital de su empresa, puede tabular la tasa interna de rendimiento (TIR), el valor actual neto (VAN) y el período de recuperación descontado (DPP). Si los números se ven bien, hágalo.

Si el cambio propuesto no proporciona un rendimiento aceptable, archive el proyecto, pero programe una nueva revisión para determinar si hay cambios en el mercado o en el funcionamiento de la organización. el contexto altera el cálculo del ROI y para evaluar si hay disponible una nueva solución de menor costo para el problema. -

Asigne la acción correctiva a una persona o equipo y defina una fecha de vencimiento. Una fecha de vencimiento convierte un deseo en una meta.

-

Tender la tendencia de los costos reales a los proyectados para implementar y los retornos a la organización. Si los retornos son mayores a los proyectados, suba el vapor para implementar el cambio en otras plantas o líneas donde sea aplicable. Si los retornos son menores a los proyectados, reequipar la corrección o ralentizar / detener el despliegue en otras plantas o líneas.

-

Haga del proceso FMEA un documento vivo, un diario monetizado de sus actividades de gestión de riesgos. Cuando realice un RCA, capture los resultados en su base de datos AMEF. El enfoque tradicional especificado por el estándar FMEA sigue siendo válido. Solo necesitamos modificarlo un poco para usarlo en la industria.

Para resumir nuestros puntos clave:

-

Comience con la recopilación de datos. Los datos son la diferencia entre decidir y adivinar.

-

Dolarice sus hallazgos. Está gastando dinero para corregir problemas; sus beneficios deben superar los gastos.

-

Si bien FMEA se usa ampliamente en el mantenimiento centrado en la confiabilidad, no limite su aplicación al mantenimiento en la planta. Sus problemas son multifuncionales. ¡Sus soluciones también deben ser multifuncionales!

Mantenimiento y reparación de equipos

- Memoria no mecánica moderna

- Arco de violín

- Modos de falla de los procesos de confiabilidad del equipo

- Estrategias para gestionar el rendimiento de los activos

- ¿Cómo se fabrica el FRP?

- Proceso lento

- Proceso frente a fabricación discreta

- Mensaje predictivo en una botella:un enfoque moderno para un proceso antiguo

- Proceso de formación de chapa

- Proceso de moldeo por inyección

- Entender el proceso de extrusión