In memorium:El fallecimiento de un amigo

MOTOR DIESEL DE OCHO CILINDROS, 2000-2007:Mantenido con cariño por un propietario. Murió repentinamente en el trabajo debido a una falla del revestimiento. Todos los colegas que respetaron y admiraron una ética de trabajo incomparable y un compromiso para hacer el trabajo lo extrañarán con tristeza a pesar de un entorno de trabajo menos que ideal.

Con gran tristeza anuncio el fallecimiento de un querido amigo. No del tipo humano, sino de un motor diesel de ocho cilindros sucio, maloliente y ruidoso que se usa en un cargador frontal. Este cargador en particular, como la mayoría, se usó en un entorno menos que ideal, expuesto al polvo, suciedad, lluvia, nieve y temperaturas frías del invierno, todo lo cual puede crear condiciones desafiantes para cualquier máquina. Junto con esto, el cargador se usó casi constantemente (aproximadamente 8,000 horas por año), con los operadores acostumbrados a dejar el motor al ralentí durante los cambios de turno, nuevamente no recomendado por períodos de tiempo prolongados.

Pero en lugar de lamentar la falla repentina de este amado motor, me gustaría tomarme unos minutos para celebrar su vida. Verá, este motor vivió una vida completa y larga:¡50.000 horas para ser exactos! ¿El secreto de su éxito? Un estilo de vida limpio y saludable.

Cuando conocí este motor por primera vez en 2000, estaba equipado con un filtro estándar de flujo completo, nominal de 10 micrómetros (µm). Pero entendiendo que una de las formas más fáciles de extender la vida útil del motor es a través de un aceite más limpio, se instaló un sistema de filtración de derivación complementario. Diseñado para extraer una pequeña cantidad de aceite (5 a 10 por ciento) de una galería de aceite inmediatamente después del filtro de flujo completo, el sistema de derivación filtraba este aceite a través de un filtro absoluto de 3 µm de regreso al cárter del motor. Al hacerlo, el análisis de aceite reveló una mejora del código ISO de 3 a 4 en la limpieza del fluido, equivalente a un fluido de ocho a 16 veces más limpio.

Cuando se compró nuevo en 2000, la vida útil de reconstrucción recomendada era de 14.000 horas, asumiendo una estrategia de reconstrucción basada en el tiempo. Esta cifra es, por supuesto, muy conservadora, diseñada para asegurar que ocurra una reconstrucción antes de que ocurra una falla catastrófica del motor. Mediante la aplicación del análisis de aceite para impulsar reconstrucciones basadas en el estado, no es raro que los motores de este tipo de máquina o aplicación duren entre 20.000 y 25.000 horas. ¿Pero 50.000 horas? Eso es casi inaudito.

El secreto nuevamente es un control agresivo de la contaminación. Con los motores, los principales culpables son las partículas de 1 a 10 micrones que ingresan a través de la entrada de aire y causan desgaste entre el anillo y el cilindro, lo que en última instancia conduce al rayado del revestimiento y otros componentes humedecidos por aceite. Al eliminar estas partículas, el impacto del desgaste abrasivo de tres cuerpos se reduce significativamente y, por lo tanto, se prolonga la vida útil del motor.

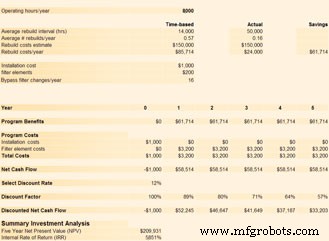

Entonces, ¿qué significa todo esto para el costo de mantenimiento de este motor? Para este modelo particular de motor, el costo de reconstrucción estimado es de $ 150,000. Basado en un intervalo de reconstrucción de 14.000 horas y 8.000 horas de funcionamiento por año, eso equivale a una reconstrucción cada 1,61 años, a un costo de $ 85.000 por año. Mediante la aplicación de análisis de aceite y un intervalo de reconstrucción hipotético basado en la condición de 22,500 horas, este costo se reduce a $ 53,000 por año, o un ahorro de $ 32,000 cada año. Pero la verdadera clave para reducir los costos de mantenimiento es el control de la contaminación. Mediante un control agresivo de la contaminación, este motor duró 50.000 horas, lo que equivale a una reconstrucción cada 6,25 años, o un costo anualizado de solo $ 24.000. Pero espera, ¿cuánto costó todo esto?

El precio inicial de compra e instalación del filtro de derivación fue de aproximadamente $ 1,000. Además, los filtros de derivación se cambiaron en cada cambio de aceite (500 horas) a un costo de $ 200 por filtro, o $ 3200 adicionales por año en costos de mantenimiento. Pero en comparación con los ahorros en los costos de reconstrucción, estos gastos son insignificantes. De hecho, si observa el análisis de inversión en la página anterior, el rendimiento neto del valor presente es asombroso $ 210,000, ¡una tasa de rendimiento del 5,851 por ciento!

Entonces, ¿por qué soy tan sentimental con este motor en particular? Bueno, ya ve, esta fue mi primera incursión en el control de la contaminación. Sí, había leído todos los estudios de casos. Hablé con quienes habían hecho esto antes. Incluso di clases sobre el impacto que el aceite limpio puede tener en la vida útil de las máquinas. ¡Pero para mí, esta fue una experiencia de primera mano de que esto funciona! El éxito no llegó en las páginas de una revista, sino en un motor diesel sucio, maloliente y ruidoso.

Mantenimiento y reparación de equipos

- La clave n. ° 1 para el éxito de la confiabilidad

- Las consecuencias de olvidar

- El yo entrenando

- En la mente del mantenimiento

- Los 5 objetivos de un director de proyecto

- Preparación para la recesión:por qué el departamento de mantenimiento es su mejor amigo cuando los tiempos son apretados

- 6 consejos de mantenimiento diésel para prolongar la vida útil de su motor

- Las ventajas de los polipastos de motor portátiles

- Cómo utilizar de forma segura un elevador de motor en el lugar de trabajo

- La importancia del mantenimiento preventivo para su camión con motor diésel

- Bombas de agua electrónicas en la industria automotriz