Mejorar mediante la supervisión inalámbrica

La falla mecánica de motores, accionamientos y otros equipos electromecánicos vitales es una de las razones más comunes de interrupciones en la producción. Afortunadamente, los avances recientes en el monitoreo de vibraciones y análisis de datos han llevado a sistemas de monitoreo de condición que pueden detectar con precisión un problema antes de fallar, reduciendo así costosas paradas de máquinas y maximizando la producción.

Estos sistemas se instalan en el equipo monitoreado y normalmente se conectan en red a una computadora central para el análisis de datos y el anuncio de alarmas. Debido a que las máquinas pueden estar en ubicaciones remotas donde la infraestructura de red no está disponible, o en plataformas móviles donde la conectividad de red cableada no es práctica, la comunicación inalámbrica es una alternativa de red que ofrece ahorros en los costos de instalación, implementación más rápida y confiabilidad mejorada en ciertas situaciones. .

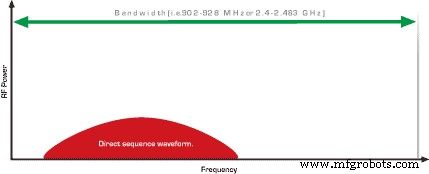

Figura 1. Forma de onda de secuencia directa.

PREGUNTAS E INQUIETUDES

Para muchas industrias, la compra de un sistema de monitoreo de condición se justifica fácilmente con un simple cálculo de retorno de la inversión (ROI). Por un costo relativamente nominal, las máquinas vitales pueden actualizarse con monitoreo de condición para reducir fallas operativas. Sin embargo, hay costos adicionales a considerar cuando la infraestructura de red no está disponible o no es práctica. Este gasto adicional puede incluir instalación de cables de fibra óptica, ingeniería / instalación de conductos, zanjas entre edificios, arrendamiento de líneas telefónicas para sitios remotos e instalación de festones o anillos deslizantes para equipos en movimiento. Estos costos adicionales pueden llevar el ROI más allá de lo que la gerencia aceptará.

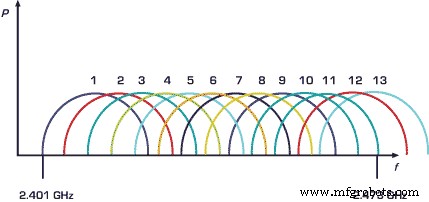

Figura 2. Canales de secuencia directa 802.11b.

Si la máquina monitoreada está en una ubicación remota dentro de la fábrica donde la infraestructura de red no está disponible, es necesaria la instalación del cable. Los costos de instalación del cable en una planta industrial pueden variar mucho según el tipo de planta y las configuraciones físicas. Por ejemplo, los estudios han demostrado que la instalación de cables promedio en una planta química es de $ 40 por pie ($ 120 por metro), mientras que la instalación de cables dentro de una planta de energía nuclear puede llegar a $ 2,000 por pie ($ 6,000 por metro). El costo real del cable depende de la ubicación de la máquina en relación con la infraestructura de red existente, el tipo de cable necesario (por ejemplo, fibra óptica), la ingeniería de conductos (si es necesario), las tasas de costo de mano de obra y si se requiere zanjeo.

Si la máquina se encuentra en una ubicación remota a varias millas (kilómetros) o más de distancia, entonces es necesario alquilar líneas telefónicas para las comunicaciones. Los costos de la línea telefónica arrendada generalmente incluyen una tarifa de activación / instalación inicial y una tarifa mensual basada en la velocidad del servicio. Dado que el monitoreo de vibraciones es continuo y, por lo general, requiere una gran cantidad de datos, el servicio de línea telefónica debe admitir una velocidad lo suficientemente alta para un monitoreo continuo. El servicio de línea telefónica a sitios remotos, como estaciones de bombeo, también es propenso a fallas de comunicación debido a la mala calidad de la línea, y la confiabilidad puede ser motivo de preocupación. Los servicios celulares inalámbricos son a veces una opción para sitios remotos, pero están sujetos a la disponibilidad del servicio y tienen una velocidad limitada. Los costos de suscripción de datos móviles también pueden ser elevados.

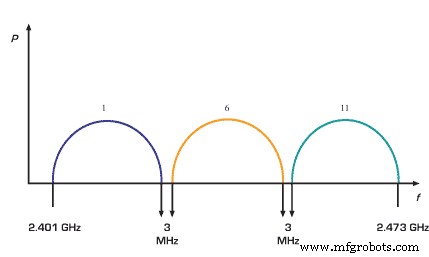

Figura 3. Canales 802.11b no superpuestos.

Si la máquina está en una plataforma móvil (como una grúa, un carro de transferencia o un sistema de transporte), entonces conectar el sistema de monitoreo de condición a la red de la planta es un desafío particular. Dependiendo de la velocidad y la distancia que recorra la plataforma, pueden ser posibles métodos de cableado tradicionales como el festón. Sin embargo, el festón está sujeto a desgaste y es en sí mismo un problema de confiabilidad, ya que los cables pueden romperse. Para las plataformas giratorias, se encuentran disponibles anillos colectores con soporte Ethernet, pero son costosos y requieren un mantenimiento periódico. Algunas máquinas pueden moverse tan rápido que el único método práctico de comunicación es la radiofrecuencia (RF) inalámbrica.

Dados los desafíos de los sistemas de monitoreo del estado de la red, las comunicaciones inalámbricas ofrecen menores costos de instalación (reducción del tiempo de retorno de la inversión), eliminan las líneas telefónicas y monitorean de forma remota máquinas que antes no eran prácticas. Sin embargo, las tecnologías y los equipos inalámbricos varían ampliamente en rendimiento y confiabilidad en la instalación industrial. Diseñar una red inalámbrica exitosa requiere un examen del uso inalámbrico actual, las rutas de RF y los desafíos ambientales de la planta industrial.

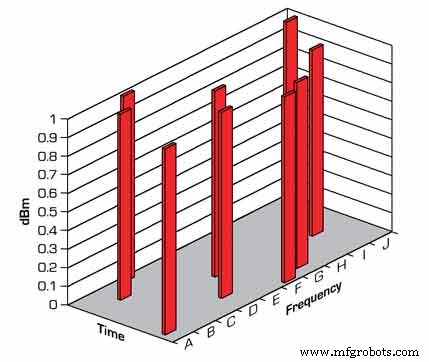

Figura 4. Canales de salto de frecuencia.

TECNOLOGÍAS INALÁMBRICAS

El enfoque más común para Ethernet inalámbrico es la transmisión de RF en las bandas de espectro ensanchado. A nivel mundial, las bandas de 2,4 y 5,8 gigahercios (GHz) están disponibles para uso sin licencia en la mayoría de los países.

Ampliar espectro significa literalmente distribuir la energía de RF en todo el espectro (o en una amplia parte del mismo). Esta técnica permite comunicaciones de velocidad relativamente alta mientras está diseñada para operar en entornos ruidosos donde están presentes múltiples sistemas de RF. Hay dos métodos principales para difundir la energía de RF:secuencia directa y salto de frecuencia. Ambos métodos tienen ventajas y desventajas para las comunicaciones inalámbricas industriales.

La secuencia directa usa un canal ancho dentro de la banda para modular simultáneamente un patrón de bits altamente codificado (ver Figura 1.)

La secuencia directa ofrece las velocidades de datos de espectro ensanchado más rápidas, ya que el canal ancho permite la transmisión de esquemas de modulación complejos. La modulación de dominio de frecuencia ortogonal (OFDM) es una técnica de modulación compleja capaz de velocidades de datos rápidas y se utiliza ampliamente en el estándar IEEE 802.11g, que admite velocidades de datos de RF de hasta 54 megabits por segundo (Mbps).

La secuencia directa es el método utilizado por todos los estándares de Wi-Fi abiertos populares en la actualidad, incluidos IEEE 802.11b, 802.11g (ambos transmitiendo en la banda de 2.4 GHz) y 802.11a (transmitiendo en la banda de 5.8 GHz). Si bien la modulación de banda ancha ofrece alta velocidad, también hace que el sistema de RF sea más propenso a problemas de ruido cuando varios sistemas están operando en las proximidades. Por ejemplo, IEEE 802.11b tiene 13 canales disponibles (solo 11 canales en algunos países), pero solo tres canales no se superponen (consulte las figuras 2 y 3).

Debido a la superposición de canales y la popularidad de los sistemas Wi-Fi en las plantas, la sobrepoblación de bandas y la saturación de RF pueden provocar un rendimiento inalámbrico deficiente. El salto de frecuencia es una técnica muy popular para los sistemas industriales porque tiene excelentes técnicas de inmunidad al ruido. A diferencia de la secuencia directa, el salto de frecuencia utiliza muchos canales más pequeños en el espectro y cambia rápidamente de canal, o "salta", de un canal a otro (ver Figura 4). Al incorporar técnicas de corrección de errores, el salto de frecuencia ofrece la mejor oportunidad para una transmisión de datos exitosa, ya que el transmisor enviará el paquete una y otra vez utilizando diferentes canales hasta que se reciba un acuse de recibo. La desventaja del salto de frecuencia es que es más lento que la secuencia directa y tiene una latencia de datos más larga. La mayoría de los sistemas de salto de frecuencia están limitados a una velocidad de datos de RF de 1 Mbps o menos. Pero si la velocidad de datos es lo suficientemente rápida para la aplicación, la confiabilidad del salto de frecuencia es difícil de superar, especialmente si se agregarán más sistemas de RF en el futuro.

Los módems de salto de frecuencia son propietarios, lo que significa que cada fabricante utiliza su propia técnica, y el proveedor X generalmente no se comunicará con el proveedor Y. Si bien esto es potencialmente una desventaja para los sistemas comerciales, puede ser deseable para los sistemas industriales por dos razones:seguridad y aislamiento desde el sistema de tecnología de la información inalámbrica. Debido a que la técnica de salto de frecuencia no se basa en un estándar abierto, el fabricante puede utilizar procesos de autenticación únicos y técnicas de cifrado sofisticadas.

Si bien la seguridad ha mejorado significativamente en los sistemas Wi-Fi con estándares WPA y WPA2, los piratas informáticos seguirán buscando agujeros. Muchos fabricantes de Wi-Fi industriales ahora incluyen una opción para ocultar el punto de acceso al no transmitir su baliza SSID. Esta técnica es eficaz para ocultar el punto de acceso de posibles piratas informáticos.

El salto de frecuencia también ofrece a los gerentes de planta la capacidad de operar su propia red inalámbrica separada del departamento de TI. Debido a la popularidad de las tecnologías 802.11 para el acceso a redes inalámbricas, los sistemas de códigos de barras de los almacenes y la videovigilancia, los sistemas patentados de salto de frecuencia pueden ser la mejor opción para los sistemas industriales y mantener la paz entre los gerentes de departamento.

Figura 5. Aplicación de torre de enfriamiento inalámbrica.

INTEGRACIÓN INALÁMBRICA Y DE SEGUIMIENTO DEL ESTADO

La mayoría de los sistemas de monitoreo de condición tienen una opción de comunicación Ethernet para conectividad de red. Ethernet es la interfaz inalámbrica más fácilmente adaptable si se observan dos consideraciones:velocidad de datos (ancho de banda) y latencia de datos. Estas consideraciones entran en juego especialmente cuando se monitorean varias máquinas remotas. Es importante diseñar una red de RF que llegue de manera efectiva a todos los sitios remotos mientras mantiene velocidades de datos adecuadas. Si el número de máquinas remotas es alto, entonces puede ser mejor instalar sistemas de RF separados para maximizar el rendimiento de cada sistema. La ubicación de las máquinas y las estructuras de los edificios determinarán la ubicación de la antena y puede ser otra razón para considerar múltiples sistemas de RF. Muchos sistemas industriales también admiten la repetición de paquetes para ayudar en la propagación de la señal de RF al mismo tiempo que crean mallas autorreparables. Finalmente, es muy importante que los equipos inalámbricos estén diseñados específicamente para instalaciones industriales. Las especificaciones clave que se deben examinar son la salida de potencia de RF (más alta suele ser mejor), la temperatura de funcionamiento, los diagnósticos integrados, las certificaciones de peligros (si es necesario) y, quizás lo más importante, el nivel de conocimientos de redes industriales del personal de soporte.

APLICACIONES INALAMBRICAS

La monitorización remota del estado puede beneficiar a casi todas las industrias en las que las máquinas electromecánicas son vitales para la producción. Varias aplicaciones en las que la monitorización inalámbrica del estado es particularmente eficaz incluyen la monitorización de bombas en plantas de tratamiento de aguas residuales, accionamientos utilizados en plataformas de perforación de petróleo / gas, accionamientos en líneas de montaje en plantas automotrices y puentes grúa en molinos de metal caliente.

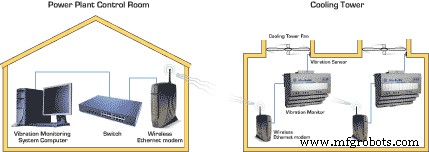

Una aplicación particularmente interesante es la supervisión de ventiladores de refrigeración de centrales eléctricas.

Una planta de generación de energía a carbón quería monitorear sus ventiladores de enfriamiento ubicados en la base de sus torres de enfriamiento. Los ventiladores de enfriamiento están montados en áreas muy duras donde siempre hay vapor caliente. Cuando fallaba un ventilador, la torre tenía que cerrarse para permitir que un técnico la reparara, reduciendo así la producción de energía de la planta, a veces durante los períodos de máxima demanda. Al instalar el sistema de monitoreo de condición, la planta podría programar la reparación del ventilador durante las paradas que no son pico.

El sistema de monitoreo de condición fue relativamente fácil de instalar, excepto que las torres carecían de infraestructura de red Ethernet. El costo de instalar el cable de fibra óptica se estimó en más de $ 100,000 y su instalación tomaría más de seis meses. La planta de energía investigó el uso de Ethernet inalámbrica y descubrió que solo costaría una pequeña fracción de fibra y podría instalarse en tres semanas. La instalación se realizó sin problemas y el sistema ha estado funcionando de manera confiable durante más de cinco años (consulte la Figura 5).

RESUMEN

Los avances en el análisis de vibraciones han llevado a sistemas modernos de monitoreo de condición que pueden mejorar significativamente la producción de la planta. Desafortunadamente, los costos de conectar en red estos dispositivos pueden ser muy altos o poco prácticos. Las tecnologías inalámbricas industriales ofrecen una alternativa a las redes cableadas y pueden resultar en menores costos y mayor confiabilidad. Sin embargo, se debe tener cuidado para elegir la mejor tecnología y hardware inalámbrico para asegurar un sistema exitoso.

Mantenimiento y reparación de equipos

- ¿Cómo mejorar la gestión de la nube a través de una política de etiquetado de recursos en la nube?

- Catalyst Paper busca mejorar el rendimiento del molino

- Lidera escuchando

- ¿Es un sistema de monitoreo continuo adecuado para usted?

- La tecnología ayuda a la planta de Novartis a mejorar la flexibilidad y la eficiencia del operador

- Cómo mejorar la calidad del producto ... a través de las redes sociales

- ¿Cómo mejora la seguridad un programa basado en confiabilidad?

- Las fábricas pueden ahorrar hasta un 90% en costos de monitoreo de válvulas con sensores inalámbricos de IoT

- Solución de monitoreo de nivel de tanque de propano inalámbrico IoT

- Mejore el almacenamiento de leche con una pizca de IoT:sistema de control del nivel de leche

- Supervisión de fábricas:cómo las cámaras de seguridad mejoran las operaciones