5 formas en las que su equipo de mantenimiento puede aumentar la eficiencia de producción

Todos los días, las plantas procesadoras de carne deben asegurarse de que los detectores de metales de sus máquinas estén funcionando. Es una simple verificación para asegurarse de que haya metal donde debería haberlo y que no haya metal donde no debería haberlo.

Este proceso implica ejecutar bolas de prueba a través de la máquina. Tarda unos 45 minutos en completarse (25 minutos de trabajo manual y 20 minutos de tiempo de administración). Es el mantenimiento de rutina, el tipo al que la mayoría de la gente no piensa dos veces.

También es un ejemplo de cómo el ajuste de los procesos de mantenimiento puede impulsar la eficiencia de la producción. En lugar de una verificación manual, la inspección se puede realizar con un tirador automático de bolas de prueba. Se presiona un botón, las bolas se mueven solas y la tarea termina en cinco minutos. El resultado es más de 160 horas de disponibilidad de equipo adicional por año.

Este es solo un ejemplo de cómo las empresas pueden aprovechar el mantenimiento para aumentar la eficiencia de la producción. Este artículo describe varias otras estrategias para reforzar la eficiencia de la producción mediante el mantenimiento, que incluyen:

- Cómo el mantenimiento afecta la eficiencia de la producción

- Cinco formas en que el equipo de mantenimiento puede aumentar la capacidad de producción

- Cómo medir el impacto del mantenimiento en la producción

¿Qué es la eficiencia de producción?

La eficiencia de la producción es una medida utilizada principalmente por los fabricantes para determinar qué tan bien (y durante cuánto tiempo) una empresa puede satisfacer la demanda. Compara las tasas de producción actuales con las tasas de producción estándar o esperadas.

Una tasa más alta de eficiencia de producción ofrece tres resultados críticos para los fabricantes:

- Reducción del uso de recursos :Los sistemas de producción eficientes producen la misma cantidad de bienes con menos recursos

- Mayores márgenes financieros :Una producción eficiente significa mayores márgenes en toda la cadena de suministro

- Una mejor experiencia del cliente :La producción eficiente permite que los productos y servicios se entreguen a los clientes de manera regular y confiable.

Vea cómo el mantenimiento se conecta con una experiencia de cliente de clase mundial

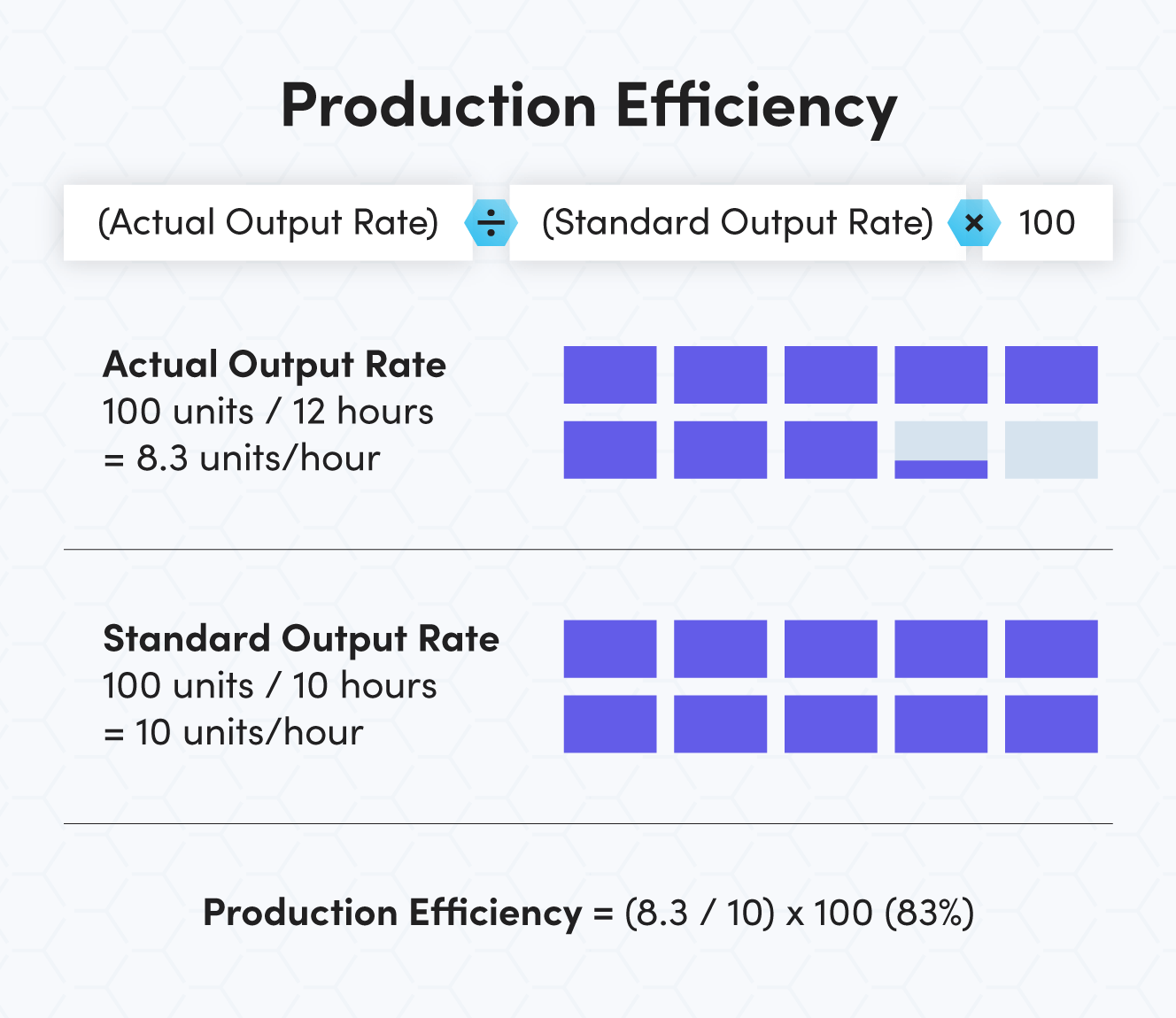

Cómo calcular la eficiencia de producción

El cálculo de la eficiencia de producción compara la tasa de producción real con la tasa de producción estándar. La fórmula se puede aplicar tanto al trabajo manual como al automatizado.

Cuando se trata de procesos industriales, el cálculo tiene en cuenta la calidad. Supongamos que produce 50 unidades en una hora, pero solo 30 son utilizables. Su tasa de producción para esa hora es de 30 unidades.

La siguiente fórmula se utiliza para calcular la eficiencia de producción:

Eficiencia de producción =(Tasa de producción real / Tasa de producción estándar) x 100

Por ejemplo, una empresa de fabricación recibe un nuevo pedido de 100 unidades. La tasa estándar de finalización de 100 unidades es de 10 horas o 10 unidades por hora. Sin embargo, la empresa tardó 12 horas en completar 100 unidades de calidad. En este caso, la fórmula de eficiencia de producción se vería así:

Tasa de salida real =100 unidades / 12 horas (8,3 unidades / hora)

Tasa de salida estándar =100 unidades / 10 horas (10 unidades / hora)

Eficiencia de producción =(8,3 / 10) x 100 (83%)

En este caso, los niveles de producción y producción están por debajo de la capacidad.

Obtenga una guía completa de métricas de mantenimiento y cómo usarlas en sus instalaciones

Cómo el mantenimiento puede aumentar la eficiencia de la producción

El mantenimiento adecuado del equipo es esencial para aumentar la eficiencia de la producción. Garantiza que el rendimiento total efectivo del equipo (TEEP) sea lo más alto posible. El uso del mantenimiento preventivo para mantener los activos funcionando de la mejor manera ayuda a:

- Limite el tiempo de inactividad del equipo :Si el equipo se revisa con regularidad, puede encontrar y corregir fallas antes de que causen grandes averías que interrumpan la producción. Tener un cronograma de mantenimiento preventivo sólido también le permite coordinarse con la producción para que el tiempo de inactividad planificado se realice rápidamente.

- Establezca un sistema de acciones correctivas para fallas :Tener una estrategia para encontrar, analizar y reparar fallas (también conocido como FRACAS) le permite enfocarse en problemas recurrentes en su raíz. Puede detectar y eliminar los problemas que más afectan la disponibilidad del equipo y la calidad del producto.

- Coordine mejores cambios de turno :Mejores cambios entre turnos de mantenimiento significa comunicar la información correcta a los técnicos de forma rápida y precisa. Esto incluye un desglose de qué trabajo debe realizarse, cuándo y cualquier obstáculo que pueda interponerse en ese trabajo.

- Garantizar que los procedimientos operativos estándar sean claros y se mantengan :Los SOP capacitan a los operadores para que realicen el mantenimiento de rutina, de modo que las máquinas puedan funcionar con menos averías y accidentes.

Cinco cosas que su equipo de mantenimiento puede comenzar a hacer mañana para aumentar la eficiencia de la producción

Hay muchos proyectos que tardan meses o años en completarse. Pero obtener ganancias rápidas también es crucial para generar impulso y demostrar el valor de su equipo de mantenimiento. Entonces, aquí hay cinco cosas que su equipo de mantenimiento puede comenzar a hacer mañana para aumentar la eficiencia de la producción.

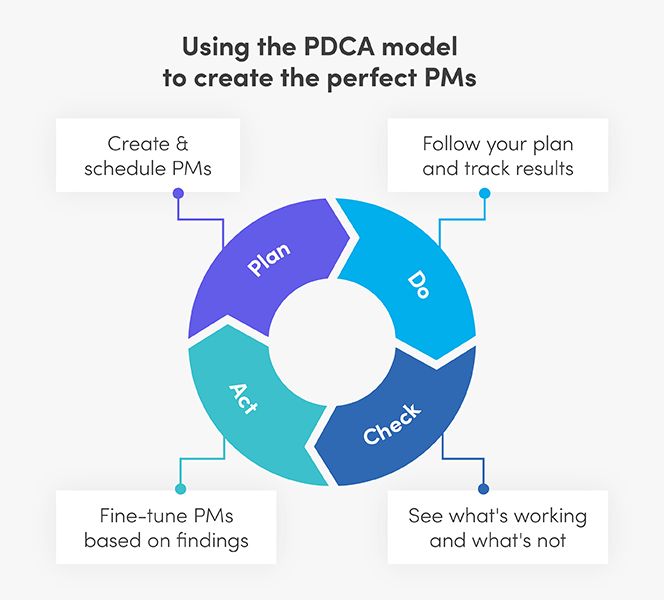

1. Optimice la frecuencia de sus MP

Un programa de mantenimiento preventivo puede ser un buen ejemplo de tener demasiado de algo bueno. Ir por la borda en el mantenimiento preventivo puede afectar la eficiencia de la producción de dos maneras. Puede perder un tiempo valioso evitando fallas inexistentes. O puede aumentar el riesgo de falla interfiriendo con un componente perfectamente fino.

Estas pautas pueden ayudarlo a encontrar el equilibrio adecuado entre demasiados MP y muy pocos:

- Use registros de mantenimiento de equipos para rastrear la tasa de fallas encontradas en las tareas de mantenimiento preventivo. Comience con los PM que tardan más en realizarse o que cuestan más.

- Si un MP lleva a un mantenimiento correctivo regular, manténgalo con la misma frecuencia.

- Si un PM rara vez identifica fallas, intente aumentar el tiempo entre inspecciones. Si la tasa de fallas encontrada excede la frecuencia del MP, modifique su horario para que esté mejor alineado. Por ejemplo, una inspección puede realizarse cada dos semanas. Pero generalmente se detecta una falla cada seis semanas. En este caso, planifique que el PM se realice cada 4 a 6 semanas.

- Si una máquina experimenta fallas frecuentes entre inspecciones, intente acortar los intervalos de mantenimiento. También puede modificar el activador para el mantenimiento, cambiándolo de un activador basado en el tiempo a un activador basado en el uso o el rendimiento.

Lea una guía completa para auditar y optimizar su programa de mantenimiento preventivo

2. Identifique las máquinas que se pueden mantener mientras se ejecutan

Se puede realizar algún mantenimiento de rutina mientras una máquina aún está en funcionamiento. Descubra si existen activos en los que se pueda trabajar de forma segura mientras se utilizan para la producción. La palabra clave es "seguridad". Esto puede significar que no se puede hacer algo de trabajo porque ciertas áreas de una máquina no son accesibles de manera segura mientras está en funcionamiento. En este escenario, determine si es posible un mantenimiento parcial y si tendrá un impacto positivo en el rendimiento del equipo.

También es una buena idea realizar un seguimiento de los activos rotativos o de repuesto y cambiarlos por equipos de producción cuando sea posible. Eso le permite realizar un mantenimiento regular en estas máquinas sin sacrificar la productividad.

3. Haga que las capacidades de los equipos sean transparentes y claras

Cree una lista rigurosa de instrucciones para el funcionamiento del equipo y los problemas comunes que debe tener en cuenta. Puede utilizar un análisis de modos y efectos de falla (FMEA) para crear una lista de fallas comunes experimentadas por cada activo. Esto también puede incluir señales de advertencia de averías.

Tener esta información claramente delineada y fácilmente accesible brinda a los operadores la oportunidad de notar los primeros signos de falla y notificar al mantenimiento antes de que empeore. Los empleados estarán facultados para observar e identificar cualquier problema potencial e informarlo en consecuencia.

4. Utilice los datos de las órdenes de trabajo para identificar dónde su equipo puede ser más eficiente

Los datos de las órdenes de trabajo pueden indicarle qué trabajos se pueden realizar más rápido y cómo minimizar el riesgo de fallas en los activos para que pueda aumentar la eficiencia de la producción. Busque estos signos reveladores de procesos rotos en sus órdenes de trabajo:

- Piezas y consumibles no disponibles :Si este problema retrasa el mantenimiento, revise el proceso de compra de piezas y suministros. Eso incluye asegurarse de que los recuentos de sus ciclos sean precisos y que el umbral para las aprobaciones de compra sea lo suficientemente bajo como para que el inventario pueda reponerse rápidamente. También puede crear juegos de piezas para reparaciones frecuentes o reparaciones de emergencia en equipos de producción para que su equipo pueda localizar y recuperar piezas rápidamente.

- Problemas identificados o diagnosticados incorrectamente o faltan instrucciones :Asegúrese de que las listas de tareas, los códigos de falla y las descripciones sean claras. Adjunte fotografías, manuales y otra documentación a la orden de trabajo.

- Recursos desviados como resultado de órdenes de trabajo de emergencia :Siempre se pueden evitar las emergencias. Analice los datos de su orden de trabajo, encuentre tareas que sean demasiado grandes y divídalas en trabajos más pequeños para reducir el riesgo de interrupciones importantes.

- Conflictos de programación con producción :Vea si se puede programar el mantenimiento mientras se produce la producción o si se puede trabajar en un horario alternativo, como por la noche o los fines de semana. También puede considerar otorgar a los operadores responsabilidades menores de mantenimiento asociadas con la orden de trabajo.

- Falta de habilidades laborales adecuadas :Los datos de la orden de trabajo pueden mostrarle si la persona o personas asignadas al trabajo pueden no tener las habilidades adecuadas. Deje muy claro en la solicitud de trabajo qué tipo de habilidades o certificaciones son necesarias para ciertos tipos de mantenimiento.

Incorpore las operaciones a su estrategia de mantenimiento

5. Encuentra los mayores obstáculos para tu equipo y elimínalos

Puede aprender mucho de los datos que provienen de su equipo y órdenes de trabajo. Pero a veces, solo tienes que preguntarle a las personas que están haciendo el trabajo real. Podrán decirle qué barreras enfrentan al completar el trabajo. Actuar sobre esta información es crucial para mejorar continuamente sus procesos de mantenimiento. Todas esas mejoras pueden sumar un gran impulso a la eficiencia de la producción.

Por ejemplo, sus técnicos pueden pasar mucho tiempo yendo y viniendo de la oficina para recuperar manuales, historiales de activos u otros materiales que los ayuden en un trabajo. Probablemente no lo sepa con solo mirar los registros de órdenes de trabajo o los informes de tiempo de llave inglesa. Armado con esta información, puede encontrar una solución. Tal vez eso esté creando áreas en toda su instalación donde se pueda acceder a los archivos de los activos cercanos. O podría digitalizar esos archivos para poder acceder a ellos a través de un dispositivo móvil.

Aquí hay algunas preguntas para hacerles a sus técnicos para encontrar obstáculos:

- ¿Qué tareas suelen alejarlo de una máquina?

- ¿Se puede acceder fácilmente a la información y las piezas? Si no es así, ¿por qué?

- ¿Qué información lo ayudaría a completar el trabajo de manera más eficiente?

- ¿Hay procesos o sistemas que sean difíciles de usar o que creas que podrían mejorarse?

- ¿Hay algo que con frecuencia le impida comenzar una tarea a tiempo?

Cuatro formas de medir el impacto del mantenimiento en la eficiencia de la producción

Hay muchas formas de medir cómo sus esfuerzos de mantenimiento están afectando la eficiencia de la producción. Las métricas más comunes son las siguientes:

Tasa de fallas encontradas en el mantenimiento preventivo

Esta métrica lo ayudará a medir qué tan eficiente es su programa de mantenimiento preventivo. Si su tasa de fallas encontrada es alta, significa que está reduciendo el mantenimiento innecesario al tiempo que evita interrupciones importantes en la producción.

Tiempo de inactividad de activos no planificado (últimos 90 días)

Este número rastrea la cantidad de tiempo de inactividad no planificado del equipo y lo compara con el período anterior de 90 días. Debido a que cada minuto de inactividad reduce la eficiencia de producción, este número destaca cómo el mantenimiento está contribuyendo a activos más saludables y de mayor rendimiento.

Tiempo medio para responder y reparar averías

Esta estadística cuantifica todo el trabajo que ha realizado para prepararse para las emergencias. Ocurrirán averías. Tener un plan para solucionar estas fallas de manera rápida y segura lo ayudará a reducir la cantidad de tiempo que la producción está estancada.

Empresas emergentes limpias

Compare la cantidad de productos utilizables que provienen del equipo antes y después de que se complete el mantenimiento. Si la máquina funciona mejor después del mantenimiento, es una prueba de que su equipo está aumentando la capacidad de producción de manera significativa.

El mantenimiento tiene la oportunidad de impulsar la eficiencia de la producción

A menudo se habla del mantenimiento como un gasto. Un mal necesario. Un centro de costos. Pero la realidad es que un buen mantenimiento puede impulsar su negocio. Cuando mantiene las máquinas en funcionamiento, puede hacer más, más rápido y con menos. Eso significa clientes más felices, mejores resultados y más ganancias para todos en la cadena de suministro. Es un verdadero beneficio mutuo.

Para convertir el mantenimiento de un centro de costos en un impulsor comercial, debe reorientar el mantenimiento como una función comercial y comenzar a preguntarse cómo el mantenimiento puede impulsar la eficiencia de la producción. A partir de ahí, se abre un mundo de oportunidades.

Mantenimiento y reparación de equipos

- Cuatro formas en que la brecha de habilidades de fabricación puede afectar su negocio

- ¿Debería subcontratar algunas o todas sus operaciones de mantenimiento industrial?

- ¿Qué es SCADA y cómo puede mejorar la eficiencia de producción?

- 5 consejos para motivar a su equipo de mantenimiento

- Operaciones + Mantenimiento =Producción

- 7 formas de reducir el tiempo de inactividad actualizando su tecnología de mantenimiento

- 3 maneras en que el entorno puede afectar su motor de CA

- Aumente las ventas:10 formas de convertir la inteligencia artificial en un miembro de su equipo de ventas

- Cómo las abrazaderas hidráulicas pueden mejorar la eficiencia de la producción

- Cinco formas de prolongar el valor de sus activos

- El mantenimiento preventivo basado en papel puede ser fundamental para su negocio