Tortilla Chip

Antecedentes

Los españoles trajeron primero la palabra tortilla (de torta, "torta") a México; los mexicanos, a su vez, lo usaron para describir sus tortas de maíz y harina. El pan básico de la dieta mexicana, todas las tortillas se hicieron originalmente con la pulpa de maíz molido, el grano nativo del Nuevo Mundo. Cuando los españoles trajeron trigo al Nuevo Mundo, las tortillas de harina blanca se hicieron frecuentes. Las tortillas de maíz, ahora en su mayoría hechas a máquina, todavía tienen el valor nutricional más alto. Cortados en trozos y fritos, estos pasteles planos se convirtieron en chips de tortilla. Después de que los latinoamericanos que vivían en los estados del suroeste introdujeron por primera vez los productos de tortilla en los Estados Unidos, la popularidad de los nuevos alimentos se extendió rápidamente. Los chips de tortilla pueden venir en diferentes tamaños y formas, como triángulos, círculos y tiras rectangulares. Los condimentos de los chips de tortilla pueden variar mucho y se pueden comer con una variedad de salsas y aderezos.

El método básico de producción de tortillas y chips de tortilla ha cambiado poco desde la antigüedad. La preparación tradicional de la tortilla implica cocinar el maíz en ollas sobre el fuego, remojar (remojar) durante 8 a 16 horas, verter el licor de cocción o nejayote y lavar el nixtamal (el producto final del proceso de cocción, remojo y lavado / escurrido). ). Luego, el nixtamal se muele en masa (harina de maíz seca y molida) con molinos manuales o metates (piedras de moler). La masa se moldea a mano o se moldea con una prensa para tortillas para formar discos delgados, que luego se hornean en una plancha caliente llamada comal.

Uno de los avances industriales más importantes ha sido la producción de harina de masa seca, un producto estable en almacenamiento. Esta harina seca se ha vuelto popular porque cumple con los estándares para ciertas aplicaciones, reduce los requisitos de energía, mano de obra, espacio en el piso, tiempo de procesamiento y equipo, y es conveniente y fácil de usar. Sin embargo, en comparación con la harina de masa fresca, los alimentos hechos con harina de masa seca tienden a ser menos sabrosos y el costo por unidad es más alto. Los fabricantes más pequeños que abastecen a los restaurantes locales con chips de tortilla generalmente usan harina de masa seca, mientras que los fabricantes más grandes usan harina de masa fresca que se produce en el lugar.

Materias primas

Los chips de tortilla se hacen con maíz amarillo, maíz blanco, harina, trigo integral o harina de maíz azul. La masa gruesa se usa para hacer totopos de maíz. Masa consiste en maíz que se ha empapado en una solución de agua y cal de grado alimenticio para romper las cáscaras; luego, los granos se muelen hasta convertirlos en harina. Aceite para freír, sal y diversos condimentos completan la lista de ingredientes principales. Otros ingredientes, como conservantes, emulsionantes, gomas y acidulantes, se utilizan principalmente en los Estados Unidos para mejorar la vida útil y mantener ciertas propiedades del producto. Las características de la materia prima determinan la calidad, los parámetros de cocción y el color de los totopos.

El

proceso de fabricación

Preparando la masa

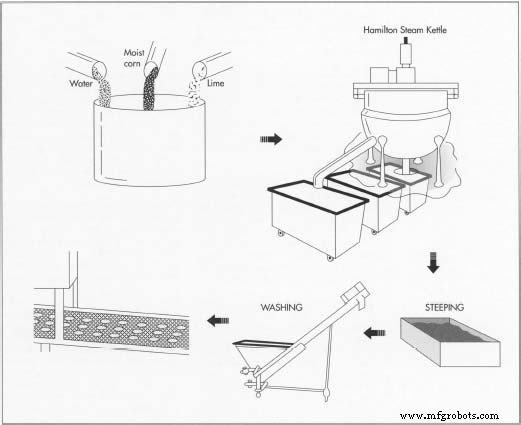

- 1 El primer proceso importante en la fabricación de chips de tortilla es la producción de masa gruesa o masa. En una mezcla típica, de 2.5 a 3.0 litros de agua, 1 kilogramo de maíz húmedo al 12 por ciento y 0.01 kilogramo de cal de grado alimenticio (generalmente cal viva o cal hidratada) son

Para hacer totopos, los fabricantes primero mezclan los ingredientes crudos (agua, maíz húmedo y lima) para formar la masa o masa. A continuación, la mezcla se calienta en una tetera grande, como una tetera Hamilton, que se calienta indirectamente con vapor. Después de remojar, lo que permite que se absorba el agua, la solución se lava y se bombea a una cinta transportadora para su transporte a la trituradora. sumados en una olla industrial grande. La cal se utiliza principalmente como ayuda para eliminar el pericarpio (cáscara o piel) durante la cocción y el remojo. La lima también ayuda a aumentar la vida útil del producto al controlar la actividad microbiana y afecta el sabor, aroma, color y valor nutricional de las patatas fritas.

Para hacer totopos, los fabricantes primero mezclan los ingredientes crudos (agua, maíz húmedo y lima) para formar la masa o masa. A continuación, la mezcla se calienta en una tetera grande, como una tetera Hamilton, que se calienta indirectamente con vapor. Después de remojar, lo que permite que se absorba el agua, la solución se lava y se bombea a una cinta transportadora para su transporte a la trituradora. sumados en una olla industrial grande. La cal se utiliza principalmente como ayuda para eliminar el pericarpio (cáscara o piel) durante la cocción y el remojo. La lima también ayuda a aumentar la vida útil del producto al controlar la actividad microbiana y afecta el sabor, aroma, color y valor nutricional de las patatas fritas. - 2 Luego, esta mezcla se cocina por lotes en un hervidor de vapor Hamilton o en una olla vertical cerrada. El hervidor Hamilton se calienta indirectamente con vapor y el contenido de grano se agita mecánicamente. Está diseñado para cocinar en o cerca del punto de ebullición de la solución de cal-agua-maíz. Un elaborado sistema de agitación asegura la transferencia uniforme de calor al condensar el vapor a través de la pared de la caldera y en la solución de agua de cal y maíz. La capacidad de estos hervidores con camisa de vapor varía de 300 a 595 libras (136 a 270 kilogramos). La olla vertical cerrada utiliza inyección directa de vapor para calentar y agitar la solución de cal, agua y maíz en un tanque grande, que sirve tanto para cocinar como para remojar. La agitación adicional se logra con aire comprimido. Debido a que este sistema está diseñado para cocinar a temperaturas muy por debajo del punto de ebullición de la solución (185 grados Fahrenheit u 85 grados Celsius), el tiempo de cocción es más largo que en los hervidores de vapor Hamilton. La capacidad de las cocinas verticales varía de 3.000 a 6.000 libras (1.360 a 2.730 kilogramos). El tiempo de cocción puede variar mucho de unos minutos a media hora, dependiendo del sistema que se utilice. En general, las temperaturas superiores a los 155 grados Fahrenheit (68 grados Celsius) se consideran las temperaturas óptimas de cocción. La cocción depende de las características del maíz y de la interacción del tiempo, la temperatura, la concentración de cal, el tamaño del recipiente de cocción y la agitación. El nixtamal utilizado para productos fritos generalmente se cocina menos que el nixtamal utilizado para las tortillas de mesa.

- 3 Inmediatamente después de cocinar, la solución se enfría rápidamente a aproximadamente 154 a 162 grados Fahrenheit (68-72 grados Celsius). Esta temperatura más baja disminuye la absorción de agua durante el proceso de maceración y el tiempo de cocción del nixtamal. El resultado es una masa más consistente, que absorbe menos aceite durante la fritura.

- 4 Luego, el grano se deja reposar durante 8 a 16 horas en la tina de cocción (si se usó una olla de cocción vertical) o se transfiere a una tina de retención (si se usó una tetera de vapor Hamilton). El proceso de remojo permite que se absorba el agua, lo que ayuda a desintegrar la cáscara y ablandar el grano. Durante el proceso de remojo, la temperatura desciende a 104 grados Fahrenheit (40 grados Celsius).

- 5 Después de remojar, la solución se bombea a las lavadoras. El licor de cocción se escurre y el nixtamal resultante se lava con agua a presión o con sistemas de aspersión. La mayor parte del pericarpio y el exceso de cal se eliminan durante este paso. El lavado en procesos comerciales se realiza en dos tipos de equipos:la lavadora de tambor y el sistema "lowboy". Una lavadora de tambor consiste en un transportador que transporta el nixtamal a un cilindro perforado giratorio con paletas internas y rociadores de agua ubicados dentro del tambor. Después de la pulverización, el nixtamal pasa a un transportador de drenaje, donde se elimina el exceso de agua. El sistema lowboy consta de un receptáculo equipado con pantallas internas y rociadores. El nixtamal lavado se extrae continuamente del fondo del receptáculo mediante una cinta transportadora inclinada. En ambos sistemas, un transportador transporta el nixtamal lavado y drenado a una tolva, que luego alimenta al triturador de piedra. El resultado final, utilizando la mezcla típica de maíz y lima, será 54 onzas (1,53 kilogramos) de nixtamal húmedo al 47 por ciento.

Molienda

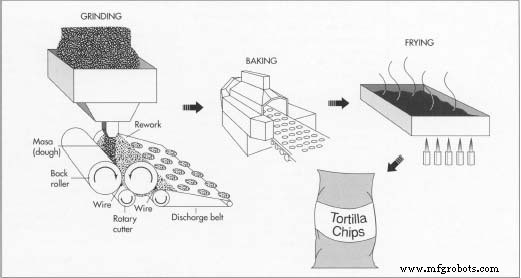

- 6 El nixtamal lavado se muele luego usando dos piedras talladas combinadas, una estacionaria y la otra girando a aproximadamente 500 a 700 rpm. Las piedras suelen estar compuestas por lava o materiales volcánicos, aunque también pueden estar compuestas por materiales sintéticos hechos de óxido de aluminio (Ak203). Para una eficiencia óptima, las piedras de lava se deben volver a tallar con frecuencia; las piedras sintéticas duran más y requieren menos tallado. Una piedra típica tiene 10 centímetros de espesor y 40 centímetros de diámetro y tiene ranuras radiales. Las ranuras se vuelven menos profundas a medida que se acercan al perímetro de la piedra. El número, el diseño y la profundidad de las ranuras en las piedras varían según el producto deseado:las piedras talladas para la producción de tortillas de mesa tienen ranuras más superficiales para producir una masa más fina, mientras que la masa más gruesa para los chips de tortilla proviene de piedras con ranuras más profundas.

El triturado o molienda comienza cuando un transportador de tornillo en la base de la tolva fuerza al nixtamal a través de una abertura central y dentro del espacio entre las piedras, donde ocurre el cizallamiento. El material viaja hacia afuera desde el centro hasta el perímetro de las piedras. El agua añadida durante la molienda enfría las piedras, evita el desgaste excesivo y reduce la temperatura de la masa. Para un triturador con una capacidad de 600 kg / h, se añaden aproximadamente 0,6 a 1,2 litros de agua por minuto (0,16-0,32 gpm). Esta cantidad de agua aumenta el contenido de humedad de la masa al óptimo para el revestimiento. Al igual que las piedras de moler, el contenido de humedad depende del producto resultante. El tamaño de las partículas de la masa es el resultado de varios factores que interactúan:grado de cocción del nixtamal; tamaño y profundidad de las ranuras en las piedras de moler; espacio o presión entre las piedras de moler; cantidad de agua utilizada. durante la molienda; y el tipo de maíz utilizado. La molienda rompe la estructura del grano y promueve propiedades "plásticas" y cohesivas en la masa. Una vez producida la masa, es importante utilizarla inmediatamente o protegerla de la pérdida de humedad. Después de moler, la mezcla resultante será de 1,65 kilogramos de masa gruesa húmeda al 51 por ciento.

Formación de chips

- 7 A continuación, se producen virutas reales utilizando la masa gruesa, que se amasa y se mezcla en masa plástica mediante mezcladoras y extrusoras y luego se alimenta a rodillos laminadores. La masa de plástico se lamina en una capa delgada, que luego se corta o se fuerza a una configuración específica; el grosor de la hoja determina el peso del producto final. El revestimiento comienza cuando la masa se alimenta sobre un par de rodillos lisos, generalmente

La solución lavada se muele utilizando dos piedras talladas emparejadas, una estacionaria y la otra giratoria. A partir de ahí, la masa gruesa resultante se corta en chips reales. La masa se alimenta sobre un par de rodillos lisos, generalmente cubiertos con teflón, uno gira en sentido antihorario y el otro en sentido horario. La masa se fuerza entre los rollos, se corta y se descarga en el horno para hornear. Después de freír y sazonar, las patatas fritas se envasan en consecuencia. recubierto de teflón, uno girando en sentido antihorario y el otro en sentido horario. El espacio entre los rodillos es ajustable, por lo que se pueden producir productos de diferentes espesores. La masa se fuerza entre los rollos y se separa mediante alambres ubicados en los rollos delantero y trasero. El alambre trasero limpia la masa en láminas del rollo trasero y permite que se adhiera al rollo delantero, y el alambre o alambres delanteros quitan las piezas de masa del rollo. El cortador gira debajo del rollo frontal. Se utilizan diferentes configuraciones de cortador (triangular, circular, rectangular, etc.) para varios productos. Las bandas de cobre o plástico rodean el extremo del primer rollo y ayudan a reciclar el exceso de masa. Los trozos de masa salen del rodillo frontal sobre una cinta de descarga, que se alimenta directamente al horno.

La solución lavada se muele utilizando dos piedras talladas emparejadas, una estacionaria y la otra giratoria. A partir de ahí, la masa gruesa resultante se corta en chips reales. La masa se alimenta sobre un par de rodillos lisos, generalmente cubiertos con teflón, uno gira en sentido antihorario y el otro en sentido horario. La masa se fuerza entre los rollos, se corta y se descarga en el horno para hornear. Después de freír y sazonar, las patatas fritas se envasan en consecuencia. recubierto de teflón, uno girando en sentido antihorario y el otro en sentido horario. El espacio entre los rodillos es ajustable, por lo que se pueden producir productos de diferentes espesores. La masa se fuerza entre los rollos y se separa mediante alambres ubicados en los rollos delantero y trasero. El alambre trasero limpia la masa en láminas del rollo trasero y permite que se adhiera al rollo delantero, y el alambre o alambres delanteros quitan las piezas de masa del rollo. El cortador gira debajo del rollo frontal. Se utilizan diferentes configuraciones de cortador (triangular, circular, rectangular, etc.) para varios productos. Las bandas de cobre o plástico rodean el extremo del primer rollo y ayudan a reciclar el exceso de masa. Los trozos de masa salen del rodillo frontal sobre una cinta de descarga, que se alimenta directamente al horno.

Hornear y enfriar

- 8 Se utiliza un horno de gas de tres niveles para hornear la masa formada. Generalmente, los chips se hornean a temperaturas que oscilan entre 500 y 554 grados Fahrenheit (260-290 grados Celsius), con un tiempo de horneado que varía de 35 a 50 segundos. Hornear mejora el sabor alcalino y reduce la absorción de humedad y aceite durante la fritura.

- 9 Luego, los chips de tortilla se enfrían moviéndolos a través de una serie de niveles abiertos o rejillas de enfriamiento. Las patatas fritas a veces se enfrían hasta 20 minutos antes de freír para producir una consistencia más uniforme y reducir la formación de ampollas durante la fritura. Durante este proceso de enfriamiento, las virutas pierden humedad adicional (hasta un 3 por ciento) y la humedad dentro de cada viruta se distribuye de manera más uniforme.

Freír y condimentar

- 10 El siguiente paso consiste en freír las patatas fritas utilizando temperaturas de aceite que oscilan entre 338 y 374 grados Fahrenheit (170-190 grados Celsius) durante 50 a 80 segundos. La temperatura y el tiempo de fritura dependen del tipo de producto. Los chips de tortilla hechos de maíz amarillo requieren una temperatura de fritura más baja y más tiempo que los chips hechos de maíz blanco o blanco mezclado y amarillo. Por ejemplo, los chips de maíz hechos de maíz amarillo se fríen a 320 grados Fahrenheit (160 grados Celsius), mientras que los hechos con una mezcla de maíz blanco y amarillo se fríen a temperaturas de hasta 410 grados Fahrenheit (210 grados Celsius) durante 60 a 90 segundos. La mayoría de las freidoras comerciales utilizadas son del tipo continuo con elementos calefactores directos o indirectos. Las freidoras de fuego indirecto son más caras pero más eficientes, con menores costos operativos. Las freidoras modernas están diseñadas para filtrar finos (piezas muy pequeñas) de forma continua y ser fáciles de limpiar. Estas freidoras comerciales están disponibles en tamaños que pueden procesar de 160 a 1360 kg / h (353 a 3000 lbs / h). El rendimiento del proceso, usando la mezcla típica de maíz / lima, será de 0.96 kilogramos (2.1 libras) de totopos, con 22 a 24 por ciento de aceite y menos de 2 por ciento de humedad.

- 11 La sal y los condimentos se aplican inmediatamente después de freír mientras las patatas fritas aún están calientes. Las virutas calientes se transportan a un cilindro giratorio inclinado, donde se les rocía una mezcla líquida de condimentos. Generalmente, la mezcla líquida consiste en aceite caliente, sal, condimentos y agentes aromatizantes y colorantes. Al enfriarse, el aceite cristaliza, formando la capa de condimento. La sal también se puede depositar sobre las astillas en forma de spray líquido o mediante un dispensador de sal granulada colocado sobre las cintas transportadoras después de la operación de volteo. La cantidad de sal que generalmente se agrega a los chips de tortilla es aproximadamente del 1 al 1,5 por ciento en peso.

Refrigeración y envasado

- 12 Los chips de tortilla luego se enfrían a temperatura ambiente y se empaquetan inmediatamente en bolsas a prueba de humedad. Debido a que los productos fritos son muy higroscópicos (absorben y retienen la humedad fácilmente), el envasado retrasado puede causar una pérdida de crujiente. Los chips de tortilla enfriados, con aproximadamente un 1,5 por ciento de humedad, se transportan a una máquina ensacadora. Esta máquina los pesa automáticamente y los deposita en una bolsa, que luego se sella.

Control de calidad

El aspecto de control de calidad de la producción de chips de tortilla es esencial para que los chips puedan llegar al cliente en su forma más fresca. Los principales parámetros controlados durante la producción de chips de tortilla son:temperatura y humedad relativa de los silos de maíz y las salas de almacenamiento de ingredientes y productos; los tiempos y temperaturas de cocción, enfriamiento, remojo, horneado y fritura; tipos de piedras de moler y su ajuste durante el fresado; contenido de humedad del maíz, nixtamal, masa y, finalmente, los totopos; condición de funcionamiento del equipo (como cocina, laminadora, horno, freidora, rejilla de enfriamiento, equipo de empaque, etc.); aceite de fritura y deterioro del producto; y el saneamiento de equipos y personal.

El futuro

Las tendencias futuras para el mercado de chips de maíz y tortilla son hacia chips más delgados, livianos y pequeños. Recientemente, los chips de tortilla hechos de maíz blanco, harina de trigo integral y la harina de maíz azul del suroeste están disponibles y son cada vez más populares. Las combinaciones de harina de masa con trigo, legumbres y otras harinas darán lugar a nuevos productos interesantes. Los nuevos productos fritos con aceites que contienen más ácidos grasos insaturados o elaborados con maíz mejorado nutricionalmente mejorarán la imagen de los chips de tortilla. Para hacer bocadillos con menos calorías se utilizarán técnicas de fritura modificadas y nuevas técnicas de horneado que producen alimentos con una textura similar a la de los alimentos fritos. La industria avanzará hacia líneas de producción de mayor velocidad, más automatización, mejor control de calidad y mayor eficiencia en la mano de obra y el equipo.

Se estima que el consumo de totopos seguirá aumentando en Estados Unidos. Los chips de maíz y tortilla también se están volviendo populares en otras áreas del mundo. Se han iniciado plantas de chips de maíz en Australia, la República Popular de China, India, Corea y otros países. Al experimentar un aumento del 50 por ciento en las ventas al por mayor durante los últimos cinco años, los bocadillos de maíz y tortilla están ganando popularidad rápidamente. Sin embargo, el crecimiento futuro depende de la capacidad de la industria para seguir el ritmo de las cambiantes demandas de los consumidores.

Proceso de manufactura

- Diseñar con Bluetooth Mesh:¿Chip o módulo?

- El pequeño módulo Bluetooth 5.0 integra una antena de chip

- Los investigadores crean una pequeña etiqueta de identificación de autenticación

- Blog:Precio del chip de microfluidos en China

- Cómo combatir el adelgazamiento de virutas

- Cómo maximizar la productividad de la máquina:adelgazamiento de virutas

- Sensor de corazón-pulmón en miniatura en un chip

- Chip de detección química de aproximación al límite cuántico

- Consejos comunes para el mecanizado de taladrado

- ¿Qué es la formación de virutas? - Tipos de virutas en corte de metales

- ¿Qué son los transportadores de virutas?