Neumático

Antecedentes

Un neumático es una carcasa de goma resistente y flexible unida a la llanta de una rueda. Los neumáticos proporcionan una superficie de agarre para la tracción y sirven como cojín para las ruedas de un vehículo en movimiento. Los neumáticos se encuentran en automóvil s, camiones, autobuses, trenes de aterrizaje de aviones, tractores y otros equipos agrícolas, vehículos industriales como carretillas elevadoras y transportes comunes como carritos de bebé, carritos de compras, sillas de ruedas, bicicletas y motocicletas.

Los neumáticos de la mayoría de los vehículos son neumáticos; el aire se mantiene bajo presión dentro del neumático. Hasta hace poco, los neumáticos tenían una cámara de aire para mantener la presión del aire, pero ahora los neumáticos están diseñados para formar un sello de presión con la llanta de la rueda.

El inventor escocés Robert Thomson desarrolló el neumático con cámara de aire en 1845, pero su diseño se adelantó a su tiempo y atrajo poco interés. El neumático fue reinventado en la década de 1880 por otro escocés, John Boyd Dunlop, y se hizo inmediatamente popular entre los ciclistas.

El caucho natural es la principal materia prima utilizada en la fabricación de neumáticos, aunque también se utiliza caucho sintético. Sin embargo, para desarrollar las características adecuadas de resistencia, elasticidad y resistencia al desgaste, el caucho debe tratarse con una variedad de productos químicos y luego calentarse. El inventor estadounidense Charles Goodyear descubrió el proceso de fortalecimiento del caucho, conocido como vulcanización o curado por accidente en 1839. Había estado experimentando con caucho desde 1830 pero no había podido desarrollar un proceso de curado adecuado. Durante un experimento con una mezcla de caucho indio y azufre, Goodyear dejó caer la mezcla en una estufa caliente. Se produjo una reacción química y, en lugar de fundirse, la mezcla de caucho y azufre formó un bulto duro. Continuó con sus experimentos hasta que pudo tratar láminas continuas de caucho.

Hoy en día, las grandes y eficientes fábricas con personal calificado producen más de 250 millones de neumáticos nuevos al año. Aunque la automatización guía muchos de los pasos en el proceso de fabricación, aún se requieren trabajadores calificados para ensamblar los componentes de un neumático.

Materias primas

El caucho es la principal materia prima utilizada en la fabricación de neumáticos, y se utilizan tanto caucho natural como sintético. El caucho natural se encuentra como un líquido lechoso en la corteza del árbol del caucho, Hevea Brasiliensis. Para producir el caucho crudo que se utiliza en la fabricación de neumáticos, el látex líquido se mezcla con ácidos que hacen que el caucho se solidifique. Las prensas exprimen el exceso de agua y forman láminas de caucho, y luego las láminas se secan en altos ahumaderos, se prensan en fardos enormes y se envían a fábricas de neumáticos de todo el mundo. El caucho sintético se produce a partir de los polímeros que se encuentran en el petróleo crudo.

El otro ingrediente principal del caucho de los neumáticos es el negro de carbón. El negro de carbón es un polvo fino y suave que se crea cuando se quema petróleo crudo o gas natural con una cantidad limitada de oxígeno, lo que provoca una combustión incompleta y genera una gran cantidad de hollín fino. Se requiere tanto negro de carbón para fabricar neumáticos que los vagones lo transportan y enormes silos almacenan el negro de carbón en la fábrica de neumáticos hasta que se necesita.

El azufre y otros productos químicos también se utilizan en neumáticos. Los productos químicos específicos, cuando se mezclan con caucho y luego se calientan, producen características específicas del neumático como alta fricción (pero bajo kilometraje) para un neumático de carreras o alto kilometraje (pero menor fricción) para un neumático de automóvil. Algunos productos químicos mantienen el caucho flexible mientras se le da forma a un neumático, mientras que otros químicos protegen el caucho de la radiación ultravioleta de la luz solar.

Diseño

Las principales características de un neumático para turismos son la banda de rodadura, la carrocería con paredes laterales y los talones. La banda de rodadura es el patrón elevado en contacto con la carretera. El cuerpo soporta la banda de rodadura y le da al neumático su forma específica. Los talones son haces de alambre de metal cubiertos de goma que sujetan el neumático a la rueda.

Los sistemas informáticos ahora juegan un papel importante en el diseño de neumáticos. El software de análisis complejo que actúa sobre años de datos de prueba permite a los ingenieros de neumáticos simular el rendimiento del diseño de la banda de rodadura y otros parámetros de diseño. El software crea una imagen en color tridimensional de un posible diseño de neumático y calcula los efectos de diferentes tensiones en el diseño de neumático propuesto. Las simulaciones por computadora ahorran dinero a los fabricantes de llantas porque se pueden descubrir muchas limitaciones de diseño antes de que una llanta prototipo sea realmente ensamblada y probada.

Además de las pruebas de diseño de la banda de rodadura y la construcción de la carrocería de los neumáticos, las computadoras pueden simular los efectos de diferentes tipos de compuestos de caucho. En un neumático de automóvil de pasajeros moderno, se pueden usar hasta veinte tipos diferentes de caucho en diferentes partes del neumático. Se puede usar un compuesto de caucho en la banda de rodamiento para una buena tracción en clima frío; se utiliza otro compuesto para aumentar la rigidez de los flancos del neumático.

Una vez que los ingenieros de llantas están satisfechos con los estudios por computadora de una llanta nueva, los ingenieros de fabricación y los ensambladores de llantas capacitados trabajan con los diseñadores para producir prototipos de llantas para probar. Cuando los ingenieros de diseño y fabricación están satisfechos con un nuevo diseño de llanta, las fábricas de llantas comienzan la producción en masa de la nueva llanta.

La máquina para fabricar neumáticos inventada por WC State de Goodyear Tire Company en 1909 aumentó drásticamente la productividad de los trabajadores .

La máquina para fabricar neumáticos inventada por WC State de Goodyear Tire Company en 1909 aumentó drásticamente la productividad de los trabajadores .

La historia de los neumáticos proporciona un excelente ejemplo de cómo las innovaciones en una industria pueden provocar cambios masivos en otra. En pocas palabras, el "despegue" de la industria del automóvil transformó la industria del caucho en los Estados Unidos durante los primeros años del siglo XX. La industria del caucho de finales del siglo XIX se concentró en la producción de calzado y neumáticos para bicicletas y carruajes. Para la Primera Guerra Mundial, el caucho y los neumáticos para automóviles eran prácticamente sinónimos en la mente del público. Las ventas de siete mil automóviles nuevos en 1901 estuvieron acompañadas de la venta de 28.000 neumáticos como equipo original (OE) y 68.000 neumáticos de repuesto adicionales. En 1918, cuando los neumáticos representaban alrededor del cincuenta por ciento de las ventas de caucho, las ventas de neumáticos OE superaron los cuatro millones por el millón de automóviles nuevos producidos y la producción total de neumáticos alcanzó los 24,5 millones.

Este gran aumento en la producción estuvo acompañado por el surgimiento de firmas ahora conocidas como Goodyear, Goodrich y Firestone, y la formación del centro de la industria en Akron, Ohio. Y aunque el empleo se disparó, los aumentos de la producción solo fueron posibles con la ayuda de la tecnología. La innovación fundamental fue la mecanización de la construcción de núcleos. Antes de 1910, los trabajadores fabricaban neumáticos estirando, cementando y cosiendo cada capa y los talones alrededor de un núcleo de hierro. En 1909, W. C. State of the Goodyear company patentó una máquina que transportaba las capas, los talones y la banda de rodadura sobre rodillos transportados en una torreta central. El trabajador colocó el material apropiado sobre el núcleo mientras el motor eléctrico de la máquina mantenía la tensión adecuada para que el trabajador pudiera terminar de cementar y coser. La habilidad y la destreza siguieron siendo importantes, pero la máquina de construcción de núcleos simplificó y aceleró la producción de seis a ocho neumáticos por día por trabajador a veinte a cuarenta por día, según el tipo.

William S. Pretzer

El

proceso de fabricación

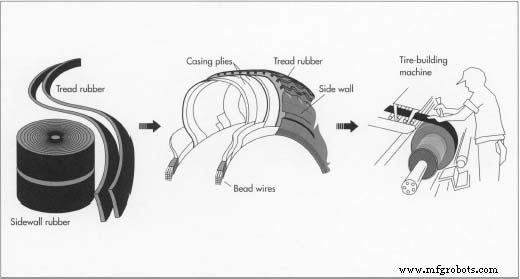

Un neumático de automóvil se fabrica envolviendo múltiples capas de caucho especialmente formulado alrededor de un tambor de metal en una máquina formadora de neumáticos. Los diferentes componentes del neumático se llevan a la máquina formadora, donde un ensamblador experto corta y coloca las tiras para formar las diferentes partes de la llanta.  El primer paso en el proceso de fabricación de neumáticos es la mezcla de materias primas:caucho, negro de humo, azufre y otros materiales:para formar el compuesto de caucho. Una vez que se prepara el caucho, se envía a una máquina de fabricación de neumáticos, donde un trabajador acumula las capas de caucho para formar el neumático. En este punto, el neumático se denomina "neumático verde". neumático, llamado "neumático verde" en este punto. Cuando se termina una llanta verde, el tambor de metal colapsa, lo que permite que el ensamblador de llantas retire la llanta. Luego, el neumático crudo se lleva a un molde para su curado.

El primer paso en el proceso de fabricación de neumáticos es la mezcla de materias primas:caucho, negro de humo, azufre y otros materiales:para formar el compuesto de caucho. Una vez que se prepara el caucho, se envía a una máquina de fabricación de neumáticos, donde un trabajador acumula las capas de caucho para formar el neumático. En este punto, el neumático se denomina "neumático verde". neumático, llamado "neumático verde" en este punto. Cuando se termina una llanta verde, el tambor de metal colapsa, lo que permite que el ensamblador de llantas retire la llanta. Luego, el neumático crudo se lleva a un molde para su curado.

- 1 El primer paso en el proceso de fabricación de neumáticos es la mezcla de materias primas para formar el compuesto de caucho. Los vagones entregan grandes cantidades de caucho natural y sintético, negro de humo, azufre y otros productos químicos y aceites, todos los cuales se almacenan hasta que se necesitan. Los sistemas de control por computadora contienen varias recetas y pueden medir automáticamente lotes específicos de caucho y productos químicos para mezclar. Mezcladores gigantes, que cuelgan como mezcladoras de cemento verticales, mezclan el caucho y los productos químicos en lotes que pesan hasta 1,100 libras.

- 2 Luego, cada mezcla se vuelve a moler con calentamiento adicional para ablandar el lote y mezclar los productos químicos. En un tercer paso, el lote pasa nuevamente por un mezclador, donde se agregan productos químicos adicionales para formar lo que se conoce como la mezcla final. Durante los tres pasos de mezclado, se aplica calor y fricción al lote para ablandar el caucho y distribuir uniformemente los productos químicos. La composición química de cada lote depende de la parte del neumático:se usan ciertas formulaciones de caucho para la carrocería, otras fórmulas para los talones y otras para la banda de rodadura.

Cuerpo, talones y banda de rodadura

- 3 Una vez que se ha mezclado un lote de caucho, pasa por poderosos laminadores que aprietan el lote en láminas gruesas. Estas láminas se utilizan luego para fabricar las partes específicas del neumático. El cuerpo del neumático, por ejemplo, consta de tiras de tela similar a una tela que están cubiertas con caucho. Cada tira de tela cauchutada se usa para formar una capa llamada una capa en el cuerpo del neumático. Un neumático de automóvil puede tener hasta cuatro capas en la carrocería.

- 4 Para los talones de una llanta, se forman haces de alambre en una máquina envolvedora de alambre. Luego, los haces se forman en anillos y los anillos se cubren con goma.

- 5 El caucho para la banda de rodadura del neumático y las paredes laterales viaja desde el mezclador por lotes a otro tipo de máquina de procesamiento llamada extrusora . En la extrusora, el lote se mezcla y se calienta más y luego se expulsa a través de una matriz (un orificio con forma) para formar una capa de caucho. El caucho de la pared lateral se cubre con una lámina protectora de plástico y se enrolla. La goma de la banda de rodadura se corta en tiras y se carga en cajas metálicas grandes y planas llamadas libros .

Máquina para fabricar neumáticos

- 6 Los rollos de goma de las paredes laterales, los libros que contienen goma de la banda de rodadura y las rejillas de

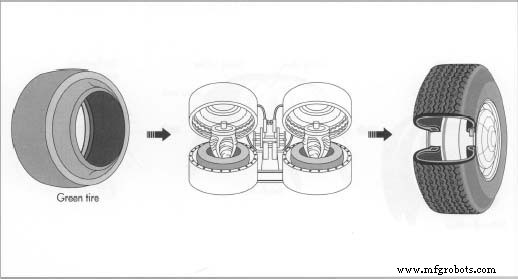

Después de fabricar el neumático verde, se coloca en un molde para su curado. Con forma de almeja, el molde contiene un globo grande y flexible. El neumático se coloca sobre el globo (vejiga) y el molde se cierra. A continuación, se bombea vapor al interior del globo, expandiéndolo para dar forma al neumático contra los lados del molde. Después de enfriar, el neumático se infla y se prueba. todas las cuentas se entregan a un ensamblador experto en una máquina de fabricación de neumáticos. En el centro de la máquina hay un tambor giratorio plegable que sostiene las partes del neumático. El ensamblador de llantas comienza a construir una llanta envolviendo las capas de tela cubiertas de caucho del cuerpo alrededor del tambor de la máquina. Después de unir los extremos de estas capas con pegamento, se añaden los talones y se bloquean en su lugar con capas adicionales del cuerpo del neumático colocadas sobre los talones. A continuación, el ensamblador utiliza herramientas eléctricas especiales para dar forma a los bordes de las telas de los neumáticos. Finalmente, las capas de caucho extruido para las paredes laterales y la banda de rodadura se pegan en su lugar, y el neumático ensamblado, el neumático verde, se retira de la máquina de fabricación de neumáticos.

Después de fabricar el neumático verde, se coloca en un molde para su curado. Con forma de almeja, el molde contiene un globo grande y flexible. El neumático se coloca sobre el globo (vejiga) y el molde se cierra. A continuación, se bombea vapor al interior del globo, expandiéndolo para dar forma al neumático contra los lados del molde. Después de enfriar, el neumático se infla y se prueba. todas las cuentas se entregan a un ensamblador experto en una máquina de fabricación de neumáticos. En el centro de la máquina hay un tambor giratorio plegable que sostiene las partes del neumático. El ensamblador de llantas comienza a construir una llanta envolviendo las capas de tela cubiertas de caucho del cuerpo alrededor del tambor de la máquina. Después de unir los extremos de estas capas con pegamento, se añaden los talones y se bloquean en su lugar con capas adicionales del cuerpo del neumático colocadas sobre los talones. A continuación, el ensamblador utiliza herramientas eléctricas especiales para dar forma a los bordes de las telas de los neumáticos. Finalmente, las capas de caucho extruido para las paredes laterales y la banda de rodadura se pegan en su lugar, y el neumático ensamblado, el neumático verde, se retira de la máquina de fabricación de neumáticos.

Curado

- 7 Se coloca una llanta verde dentro de un molde grande para el proceso de curado. El molde de un neumático tiene la forma de una monstruosa almeja de metal que se abre para revelar un globo grande y flexible llamado vejiga . El neumático crudo se coloca sobre la vejiga y, a medida que se cierra el molde de concha, la vejiga se llena de vapor y se expande para dar forma al neumático y forzar el caucho de la banda de rodadura en blanco contra el interior elevado del molde. Durante este proceso de curado, el vapor calienta el neumático crudo hasta 280 grados. El tiempo en el molde depende de las características deseadas en el neumático.

- 8 Una vez que se completa el curado, el neumático se retira del molde para enfriarlo y luego probarlo. Cada llanta se inspecciona minuciosamente para detectar fallas como burbujas o huecos en la goma de la banda de rodadura, la pared lateral y el interior de la llanta. Luego, el neumático se coloca en una rueda de prueba, se infla y se hace girar. Los sensores en la rueda de prueba miden el equilibrio del neumático y determinan si el neumático corre en línea recta. Debido al diseño y montaje de un neumático moderno, rara vez se rechaza uno. Una vez que se ha inspeccionado el neumático y se ha utilizado la rueda de prueba, se traslada a un almacén para su distribución.

Control de calidad

El control de calidad comienza con los proveedores de las materias primas. Hoy en día, un fabricante de neumáticos busca proveedores que prueben las materias primas antes de enviarlas a la planta de neumáticos. Un fabricante a menudo celebrará acuerdos de compra especiales con algunos proveedores que proporcionan una certificación detallada de las propiedades y la composición de las materias primas. Para asegurar la certificación de los proveedores, los químicos de las empresas de neumáticos realizan pruebas aleatorias de las materias primas a medida que se entregan.

A lo largo del proceso de mezcla por lotes, se extraen y prueban muestras del caucho para confirmar diferentes propiedades, como la resistencia a la tracción y la densidad. Cada ensamblador de llantas es responsable de los componentes de llanta utilizados. Los números de código y un completo sistema de mantenimiento de registros informáticos permiten a los gerentes de planta rastrear lotes de caucho y componentes específicos de neumáticos.

Cuando se fabrica un nuevo diseño de llanta por primera vez, se toman cientos de llantas del final de la línea de ensamblaje para realizar pruebas destructivas. Algunos de los neumáticos, por ejemplo, se abren en rodajas para comprobar si hay bolsas de aire entre las capas del cuerpo, mientras que otros se presionan sobre tacos de metal para determinar la resistencia a los pinchazos. Otros neumáticos se hacen girar rápidamente y se empujan hacia abajo sobre tambores de metal para probar el kilometraje y otras características de rendimiento.

También se utilizan diversas técnicas de evaluación no destructivas en el control de calidad de los neumáticos. La videografía de rayos X proporciona una vista rápida y reveladora a través de un neumático. En una prueba de rayos X de neumáticos, se selecciona un neumático al azar y se lleva a una cabina de radiación donde es bombardeado con rayos X. Un técnico de pruebas ve la imagen de rayos X en una pantalla de video, donde los defectos de los neumáticos se detectan fácilmente. Si aparece un defecto, los ingenieros de fabricación revisan los pasos específicos del ensamblaje de los componentes del neumático para determinar cómo se formó el defecto.

Además de las pruebas internas, los comentarios de los consumidores y los distribuidores de neumáticos también se correlacionan con el proceso de fabricación para identificar las mejoras del proceso.

El futuro

Las mejoras constantes en la química del caucho y el diseño de los neumáticos están creando nuevos y emocionantes neumáticos que ofrecen un mayor kilometraje y un rendimiento mejorado en condiciones climáticas extremas. Los fabricantes ahora ofrecen neumáticos que se estima que duran hasta 80.000 millas. Las huellas, diseñadas y probadas por computadora, ahora cuentan con bandas asimétricas únicas para mejorar la tracción y la seguridad en carreteras mojadas o nevadas.

Los ingenieros de diseño de llantas también están experimentando con llantas no neumáticas que nunca pueden desinflarse porque no contienen aire a presión. Uno de estos neumáticos no neumáticos es simplemente una losa de plástico grueso unida a la llanta de la rueda. El plástico se curva desde la llanta hasta un punto en el que se fija una banda de caucho al plástico para que entre en contacto con la carretera. Un neumático de este tipo ofrece una menor resistencia a la rodadura para una mayor economía de combustible y un manejo superior debido a una mayor área de contacto entre la banda de rodadura y la carretera.

Proceso de manufactura

- Los sorprendentes beneficios del caucho moldeado

- ¿Qué es la formación de almohadillas de goma en el trabajo de metales?

- ¿Qué es el caucho vulcanizado?

- Blog:Moldeo por inyección de caucho de silicona líquida

- Ingeniería y diseño de neumáticos SIMULIA

- Consejo técnico prototipo:pies de goma

- Una breve guía de repuestos para ferrocarriles de carga

- Una descripción completa de la amoladora de rodillos de goma

- Neumático:definición, aplicaciones, componentes, tipos y material

- Comprender los neumáticos con cámara y sin cámara

- ¿Cómo puedo reparar una fuga lenta en la llanta de mi automóvil?