Combinar

Antecedentes

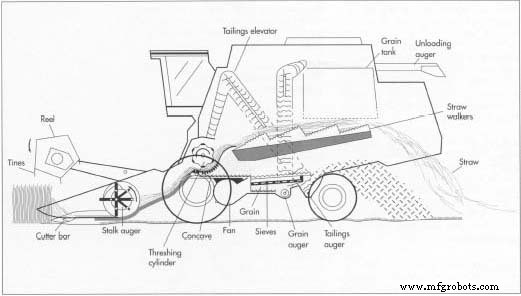

Una cosechadora es una gran máquina agrícola autopropulsada que se utiliza para cosechar cereales como trigo, maíz, soja, milo, colza y arroz. Como sugiere su nombre, la cosechadora realiza dos, y a veces más, funciones básicas de la cosecha:primero cosecha (corta) la cosecha y luego la trilla, separando los granos de grano de las cubiertas de semillas y otros desechos ( paja). Algunas cosechadoras también pueden empacar la paja que queda después de la trilla; las máquinas también pueden equiparse para recoger algodón.

Las cosechadoras son piezas de equipo muy grandes. El operador se sienta encima de la máquina en una cabina alta con ventanas de largo completo para una buena vista. Un cuerpo largo y cuadrado, coronado con un tanque de grano y una rampa a través del cual se puede sacar el grano trillado, viaja sobre enormes ruedas motrices montadas en la parte delantera y volantes traseros más pequeños y delgados. Un motor diesel turboalimentado impulsa la cosechadora y proporciona energía para el cabezal, el cilindro de trilla, el sistema de limpieza y los sinfines que mueven el grano desde el cabezal a través del cilindro de trilla hasta el tanque de grano y luego hacia un camión que espera.

A medida que una cosechadora avanza a lo largo de las filas de grano, su componente frontal, el carrete una gran pieza de metal hexagonal colocada paralela al suelo, gira, arrastrando los tallos de grano hacia la máquina. Se requieren diferentes diseños de carretes para cosechar diferentes cultivos. Por ejemplo, mientras un carrete de trigo desvía los tallos hacia una barra de corte que los corta justo debajo de las espigas del grano maduro, un carrete de maíz arranca las mazorcas de maíz de los tallos, dejándolos aplanados contra el suelo. Hoy en día, los agricultores pueden elegir entre muchos tipos y tamaños diferentes de modelos de cabezal. La siguiente explicación describe el progreso del trigo a través de una cosechadora.

Una vez dentro del cuerpo de la cosechadora, los tallos se empujan contra la barra de corte, un componente que se parece a un peine. Con las "púas" del peine atrapando los tallos, un implemento con forma de cuchillo los corta cerca del nivel del suelo. Los tallos se transportan luego a un elevador por medio de un sinfín de tallos. Los grandes cilindros de metal, augur, tienen proyecciones en forma de tornillo que atrapan el grano para que pueda ser transportado. El tallo augur, colocado paralelo al suelo, arrastra los tallos cortados hacia el elevador, un par de rodillos equipados con cintas transportadoras que llevan el grano hacia arriba hasta el corazón de la cosechadora, el cilindro de trilla. Este cilindro es un rodillo grande con protuberancias. Girando a alta velocidad sobre un canal ranurado en forma de media luna (el cóncavo), el cilindro separa los granos de grano de las cabezas de los tallos.

Una vez separados de los granos, los tallos son barridos por las barras del cilindro de trilla, que los deposita en el primero de una serie de sacudidores. Se trata de plataformas cuadradas grandes, ligeramente superpuestas que descienden gradualmente hacia la parte trasera de la cosechadora. Vibrando levemente, el primer andador hace que la pajita caiga sobre el segundo, y el segundo se sacude hasta que la pajita cae sobre el tercero y el más bajo, momento en el cual se deja caer a través de una rampa al suelo o, en una máquina empacadora, se empaca. en fardos. A diferencia de los tallos de grano, los granos son lo suficientemente pequeños como para caer a través de las ranuras del cóncavo y quedar atrapados en la bandeja de granos que se encuentra debajo. La bandeja del grano vibra, sacudiendo los granos, la paja y algunas cabezas que pasaron intactos por el cilindro de trilla en un juego de tamices vibrantes.

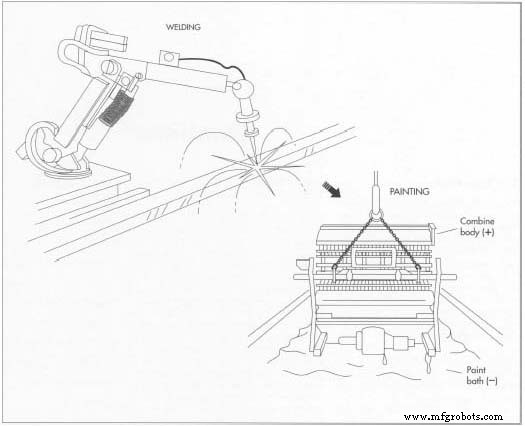

La mayoría de los componentes de la cosechadora están hechos de chapa de acero. Grandes bobinas de acero se entregan al fabricante, quien luego corta el acero a la longitud adecuada, le da forma y lo suelda. La soldadura se realiza con robots.

La mayoría de los componentes de la cosechadora están hechos de chapa de acero. Grandes bobinas de acero se entregan al fabricante, quien luego corta el acero a la longitud adecuada, le da forma y lo suelda. La soldadura se realiza con robots.

Una vez construida la carrocería, se fija a un transportador aéreo, que luego la transporta al baño de pintura. La pintura se realiza de forma electrostática:la pintura recibe una carga opuesta a la del cuerpo de la cosechadora. Esta técnica permite que la pintura llegue a todas las partes expuestas del metal, proporcionando una superficie libre de corrosión.

Las vibraciones hacen que los granos caigan a través de los tamices, mientras que las cabezas sin trillar quedan atrapadas. Un ventilador adyacente a los tamices sopla aire a través de ellos, lo que hace que la paja (que es muy ligera) salga hacia atrás por la parte trasera de la cosechadora. Los cabezales sin trillar se dirigen luego, a través de otro sinfín, al elevador de relaves, que los transporta de regreso al cilindro de trilla. Mientras tanto, los granos caen en el augur de granos y son transportados al elevador de granos, que los deposita en el tanque de granos. Otro augur, el augur de descarga, se inserta en el tanque de grano, y el grano se puede sacar del tanque a través de él.

La cosechadora se desarrolló durante el siglo XIX, cuando se automatizaban muchos procesos agrícolas. A partir de 1826, los inventores y empresarios individuales fabricaron cientos de artilugios para ayudar a los agricultores a cosechar cereales. Sin embargo, estas primeras máquinas realizaban solo una de dos funciones importantes:eran segadoras, que cortaban los tallos del grano, o trilladoras, que separaban el grano de la paja.

El primer segador fue diseñado por un ministro escocés, Patrick Bell, en 1826. De los muchos otros desarrollados a mediados del siglo XIX, la máquina más exitosa fue creada por un estadounidense, Robert McCormick, y perfeccionada por su hijo más famoso, Cyrus. Robert McCormick trabajó en varios diseños de reaper desde 1809 hasta 1831, y Cyrus McCormick, continuando con el trabajo de su padre, vendió el primer McCormick Reaper en 1839.

Las máquinas trilladoras, para separar y limpiar los granos de grano, se ensamblaron por primera vez a fines del siglo XVIII y se utilizaron ampliamente en Inglaterra y Escocia en la década de 1830. Durante las siguientes dos décadas, varios estadounidenses inventaron las trilladoras. Los más exitosos fueron Hiram y John Pitts, hermanos que vendieron la primera trilladora "Chicago Pitts" en 1852. Jerome Increase Case también produjo una trilladora muy popular:fundada en 1844, la empresa que lleva su nombre sigue prosperando hoy.

La primera máquina agrícola que podía hacer el trabajo de segadora y trilladora fue patentada en 1828, aunque el primer modelo no se vendió hasta 1838. Tanto enorme como engorrosa, la máquina requería veinte caballos para tirar de ella. Por esta razón, las cosechadoras no se utilizaron en grandes cantidades hasta principios del siglo XX, cuando las mejoras las hicieron más fáciles de usar.

Hoy en día, las cosechadoras modernas son las máquinas más complicadas producidas en una línea de montaje. Mientras que un automóvil de pasajeros se compone de 6.000 piezas, una cosechadora comprende más de 17.000. Esta complejidad se refleja en el precio:una sola cosechadora puede costar hasta $ 100,000. En la actualidad, existen dos importantes fabricantes de cosechadoras en los Estados Unidos. Ambas empresas, John Deere y J. I. Case, tienen plantas de fabricación grandes y modernas que se encuentran una al lado de la otra a lo largo del río Mississippi en East Moline, Illinois, y en 1990 vendieron alrededor de 11,500 cosechadoras en los Estados Unidos y Canadá.

Materias primas

La chapa de acero, la principal materia prima utilizada en la fabricación de cosechadoras, se entrega a la planta de fabricación en rollos masivos, de 48 pulgadas (121,92 centímetros) de ancho y con un peso de hasta 12.000 libras (5.448 kilogramos). Después de desenrollarlos, los rollos se cortan en placas que luego se cortan, perforan, moldean y sueldan para hacer el cuerpo de la cosechadora, los paneles externos y el tanque de grano. También se cortan y perforan barras de acero redondas y canales de acero cuadrados y huecos para ejes, ejes de transmisión, sinfines y estructuras de soporte. Los subconjuntos complejos, como el motor y la transmisión, se construyen en otras plantas de la empresa o se compran a empresas más pequeñas. A menudo, un vehículo de reparto transporta componentes al lugar exacto a lo largo de la línea de montaje donde se necesitan las piezas. Después del montaje, la cosechadora se pinta con pintura a base de agua. que llega a la fábrica en forma de polvo y se mezcla con agua altamente purificada.

El

proceso de fabricación

Cortar el acero en espacios en blanco

- 1 La fabricación de una cosechadora comienza con la entrega de grandes bobinas de chapa de acero al taller de chapa. La bobina de acero se carga en una de las varias máquinas que forman la línea de corte a medida en el taller de chapa. Los rodillos controlados por computadora extraen el acero de la bobina, lo aplanan y lo introducen en una máquina cortadora. El acero se corta en espacios en blanco, formas rectangulares básicas que luego se sueldan entre sí para formar el cuerpo de la cosechadora y el tanque de grano montado en la parte superior. Para una máxima eficiencia, la línea de corte a medida opera en programas de lotes predeterminados. Las formas metálicas básicas cortadas de las bobinas de acero se utilizan durante el día o la semana en que se cortan, por lo que no hay almacenamiento de componentes básicos.

- 2 Desde la línea de corte a medida, los espacios en blanco se mueven a la línea de corte a medida. En una prensa perforadora láser, un láser industrial corta formas complejas de ellos y perfora agujeros para ejes, tuberías y pernos. Luego, la prensa ejerce hasta 1000 toneladas de presión para doblar el acero a su forma final.

Soldar las piezas moldeadas

- 3 Pequeños lotes de piezas se trasladan del taller de chapa al área de soldadura, donde se utilizan técnicas de fabricación celular para control de calidad y velocidad. En la fabricación celular, varias funciones de fabricación se agrupan en un área para que las piezas se puedan pasar rápidamente de una operación a la siguiente, y varios subcomponentes se cargan en una plataforma de transporte antes de enviarlos al siguiente paso de ensamblaje. Por lo tanto, todas las piezas necesarias para ensamblar un lote de componentes están presentes cuando llega el patín. Para mejorar aún más la eficiencia, gran parte de la soldadura de los componentes de chapa de acero se realiza mediante potentes unidades controladas por computadora. Los elevadores hidráulicos colocan correctamente los componentes que luego son soldados por robots de un solo brazo. A medida que se ensamblan los componentes más pequeños de la cosechadora, el cuerpo comienza a tomar forma.

Las cosechadoras son vehículos grandes, complejos y costosos; una cosechadora moderna contiene aproximadamente 17.000 piezas (un automóvil contiene 6.000) y puede costar hasta $ 100,000. Los diferentes diseños de carretes permiten que las cosechadoras realicen diferentes funciones. En forma de un marco simple, ahora está unido a una pista transportadora de barra de carga superior que lo lleva a través del resto del proceso de producción.

Las cosechadoras son vehículos grandes, complejos y costosos; una cosechadora moderna contiene aproximadamente 17.000 piezas (un automóvil contiene 6.000) y puede costar hasta $ 100,000. Los diferentes diseños de carretes permiten que las cosechadoras realicen diferentes funciones. En forma de un marco simple, ahora está unido a una pista transportadora de barra de carga superior que lo lleva a través del resto del proceso de producción.

Pintura

- 4 Después de que se ha soldado la carrocería, el transportador aéreo lo transporta y lo sumerge en el tanque de pintura, un tanque enorme de 48,000 galones (181,776 litros) lleno de pintura cargada electrostáticamente. Debido a que las cosechadoras se usan y almacenan en el exterior, su pintura debe poder resistir los efectos dañinos de la luz solar y la humedad, y el proceso electrostático asegura que así sea. En la pintura electrostática, el cuerpo de la cosechadora de metal recibe una carga eléctrica positiva, mientras que la pintura a base de agua recibe una carga negativa. Debido a que las cargas eléctricas opuestas se atraen entre sí, el cuerpo con carga positiva atrae la pintura con carga negativa, lo que hace que la pintura se adhiera a la cosechadora de manera firme y completa (solo las juntas de goma y otras partes no metálicas no son tocadas por la pintura).

- 5 Después de que el transportador levanta el cuerpo de la cosechadora del baño de pintura, lo suspende sobre el tanque por unos momentos para que el exceso de pintura pueda gotear. Luego, el cuerpo se mueve a un horno de 363 grados Fahrenheit (182 grados Celsius) donde la pintura se hornea hasta obtener un acabado duro y resistente al óxido.

- 6 Después de pintar, el cuerpo de la cosechadora pasa por la línea de ensamblaje para que se puedan instalar otros componentes principales. En caso necesario, estos componentes también se sumergen en el baño de pintura electrostática. Una vez que se han agregado los ejes, cubos y neumáticos, la cosechadora se retira del transportador aéreo y se remolca de una estación a otra.

Soldar el tanque de grano

- 7 Después del cuerpo de la cosechadora, el otro conjunto estructural importante es el tanque de grano. En el área de ensamblaje del tanque de grano, los trabajadores calificados utilizan un complejo sistema de posicionamiento y soldadura para completar más de 500 soldaduras separadas en dos secuencias de 10 minutos y 2. El equipo automatizado de manipulación de láminas de metal extrae láminas planas de patines recién salidos de la línea de corte a medida en el taller de chapa. Luego, estas hojas se cargan en una enorme mesa de metal del tamaño de un garaje para dos automóviles. A continuación, los cilindros hidráulicos colocan los paneles laterales mientras los soldadores humanos se apresuran a asegurar las esquinas del tanque de grano con soldaduras por puntos. Cuando los soldadores humanos están fuera de peligro, los brazos del robot entran en acción y realizan cientos de soldaduras en unos pocos minutos.

Montaje final

- 8 Una vez pintada la carrocería y el depósito de grano, se llevan a la línea de montaje final, donde se realizan 22 operaciones de montaje diferentes. Se instalan los componentes principales, como el módulo del motor, se conectan el cableado y las líneas hidráulicas, y se prueban todos los sistemas. Se agregan aceite, anticongelante y gas y se arranca el motor. En el exterior, se aplica una capa final de poliuretano transparente en la parte superior de las superficies anchas y planas de la cabina, el tanque de grano y el módulo del motor, y se colocan calcomanías.

Control de calidad

Debido a que una cosechadora es un implemento agrícola costoso y se usa durante los días críticos de la cosecha, cada unidad debe cumplir con los más altos estándares de rendimiento operativo. No se pueden tolerar las fallas causadas por materiales o mano de obra. Por lo tanto, el control de calidad comienza con los proveedores de las materias primas y continúa incluso después del ensamblaje final.

Hoy en día, los fabricantes de cosechadoras prueban aleatoriamente las muestras entrantes de chapa y barras de metal para asegurarse de que no existan debilidades en el metal. En cada paso de fabricación, los trabajadores establecen procedimientos para limitar la posibilidad de defectos causados por métodos de fabricación defectuosos. Cada estación del proceso de fabricación es responsable de entregar un componente sin defectos a la siguiente estación. Esta filosofía de fabricación impulsa a los empleados individuales a comprobar si su propio trabajo presenta defectos.

El futuro

En los últimos años, el diseño de la cosechadora ha cambiado, dependiendo menos de poleas, correas y ejes de transmisión y más de controles electrónicos, actuadores de solenoide y sistemas de potencia hidráulica. Durante los próximos años, las mejoras en el motor y la transmisión brindarán a los agricultores una potencia y una eficiencia de combustible aún mayores. Otra área de desarrollo es el cilindro de trilla. Un nuevo diseño que se está estudiando ahora presenta dos jaulas giratorias, una dentro de la otra, para limpiar el grano. Tal diseño sería más eficiente, permitiendo que el cuerpo de la cosechadora fuera más pequeño. También podrían eliminarse los equipos de limpieza secundarios y los ventiladores para soplar la paja del grano. Estos esfuerzos constantes para mejorar el diseño están permitiendo a los fabricantes de cosechadoras ofrecer unidades con más potencia, mayor capacidad y mayor confiabilidad. Hoy en día, las cosechadoras pueden ofrecer entre 5.000 y 10.000 horas entre revisiones del motor y entre un 25 y un 30 por ciento más de potencia que las unidades que tienen solo 10 años.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- ¿Se combinará el molibdeno con otros elementos?

- Combinar

- ST:Las MCU STM32H7 combinan el rendimiento de doble núcleo con una rica integración de funciones

- Soluciones completas de monitoreo de peligros para granos y piensos para cooperativas de ubicaciones múltiples

- Danaher, Cooper Industries combinará negocios de herramientas y formará una nueva empresa

- IoT y análisis integrados se combinan para mostrar los efectos del cambio climático en nuestros jardines

- Combinar Business Intelligence y Process Mining para la toma de decisiones basada en datos

- ¿Cuándo es apropiado usar un acabado granulado de acero inoxidable?

- Cómo afectan el tamaño y la dirección del grano a las piezas de chapa

- ¿Qué es una cosechadora?